Изобретение относится к способам нанесения покрытий в вакууме и может найти применение для получения покрытий на внутренней поверхности трубчатых изделий, преимущественно с отверстием небольшого размера.

Известен способ нанесения покрытия в вакууме на внутреннюю поверхность полого изделия, включающий испарение материала покрытия из тигля, расположенного внутри полого изделия, и конденсацию материала на внутренней поверхности изделия. Изделие при этом вращается и перемещается вдоль оси относительно тигля [1]

Недостатком известного способа является затрудненная практическая реализация его при получении покрытия на трубчатых изделиях с отверстием небольшого размера.

Наиболее близким техническим решением к заявляемому способу является способ нанесения металлического покрытия на внутреннюю поверхность подогреваемой трубы путем испарения и конденсации материала покрытия в вакууме с соосно расположенного испарителя, выполненного в виде проволоки из наносимого материала и нагреваемого проходящим электрическим током [2]

Однако данный способ мало производителен, так как согласно способу, сначала изделие (трубу) с помощью специального нагревателя подогревают до температуры конденсации. Затем производят обезгаживание (отжиг) испарителя, с целью удаления аб- и адсорбированных газов из объема и с испарителя и только после этого осуществляют непосредственное нанесение покрытия испарение и конденсацию материала покрытия.

Цель изобретения повышение производительности способа.

Поставленная цель достигается тем, что в способе нанесения покрытия в вакууме на внутреннюю поверхность трубчатого изделия, включающем нагрев изделия, нагрев испарителя, расположенного соосно изделию, испарение материала покрытия с испарителя и конденсацию его на внутренней поверхности изделия, первоначально нагревают испаритель до температуры, не превышающей температуры испарения, а затем одновременно осуществляют отжиг испарителя и нагрев изделия испарителем.

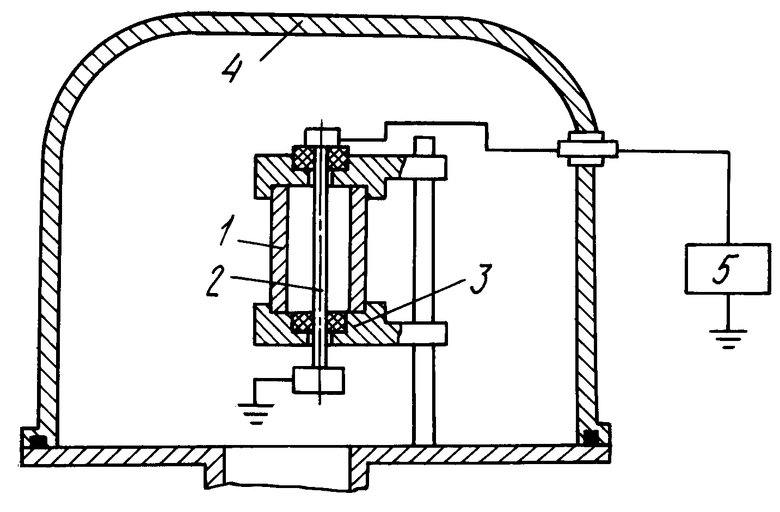

Сущность изобретения поясняется чертежом, на котором приведена конструктивная схема устройства для реализации предлагаемого способа.

Устройство содержит трубчатое изделие 1, испаритель 2 в виде стержня, закрепленные соосно в приспособлении 3, которое расположено в вакуумной камере 4, а также источник тока 5, подключенный к концам испарителя 2.

Способ осуществляется следующим образом.

В вакуумной камере 4 в приспособлении 3 соосно устанавливают трубчатое изделие 1 и испаритель 2, последний подключают к источнику тока 5. В камере 4 создают вакуум. Затем путем пропускания электрического тока от источника 5 испаритель 2 разогревают до температуры, не выше температуры испарения, но достаточной для его отжига. В результате под действием теплового излучения испарителя 2 происходит нагрев изделия 1, а разогретый испаритель отжигается (обезгаживается): т. е. из объема испарителя и с его поверхности удаляются газы, ранее ад- и абсорбированные материалом испарителя. После этого увеличением электрического тока от источника 5 испаритель 2 разогревают до температуры испарения. При этом происходит испарение материала покрытия с испарителя 2 и его концентрация на внутренней поверхности трубчатого изделия 1 с образованием на ней защитного слоя покрытия.

Применение предлагаемого способа с достижением положительного эффекта экспериментально проверено в сравнении с прототипом в процессе вакуумного хромирования внутренней поверхности стальных (ст. 50 РА ГОСТ 1050-74) втулок длиной 120 мм, имеющих отверстие диаметром 10 мм. Нанесение покрытия производилось в устройстве, схематично показанном на чертеже, с проволочного испарителя хрома.

Согласно прототипу, покрытие наносилось путем подогрева втулки до температуры конденсации, отжига испарителя, испарения материала покрытия и конденсации его на внутренней поверхности втулки. Втулка подогревалась до температуры 700 К с помощью резистивного нагревателя в течение 30 мин. Путем пропускания электрического тока испаритель разогревался и при температуре 1320-1370 К в течение 10 мин производился его отжиг. Покрытие наносилось при температуре конденсации 700 К, температуре испарителя 1730-1740 К, давление остаточных газов не более 3˙10-3 Па в течение 6 мин.

По предлагаемому способу подогрев втулки совмещен с отжигом испарителя, при этом втулка подогревалась за счет теплового излучения от разогретого (отжигающегося) испарителя. Подогрев втулки до температуры 700 К и отжиг испарителя производились при температуре испарителя 1320-1370 К в течение 25 мин. Покрытие наносилось при температуре конденсации 700 К, температуре испарителя 1710-1730 К, давлении остаточных газов не более 3.10-3 Па в течение 6 мин.

Полученные втулки с покрытием испытывались по ГОСТ 9.302-88 определялась пористость покрытий. По общеизвестному методу штифта измерялась адгезия покрытия на сдвиг. Штифт соединялся с покрытием пластмассой "Норакрил-100", обеспечивающей прочность сцепления на сдвиг 60-70 МПа. Затем на гидравлическом прессе ПГА-5 к штифту прикладывалось усилие до разрушения покрытия (или пластмассы), после чего по величине усилия разрушения и площади поверхности покрытия определялась адгезия покрытия на сдвиг.

Данные результатов экспериментального опробования приведены в таблице.

При испытании адгезии покрытия разрушение произошло по границе соединения пластмассы с покрытием.

Результаты испытаний показали, что в предлагаемом способе сокращается общая продолжительность операций подогрева втулки и отжига испарителя, а следовательно, повышается производительность процесса получения покрытия по сравнению с прототипом. Также важно при этом, что свойства покрытия не ухудшаются.

Таким образом, применение предлагаемого способа нанесения покрытия в вакууме на внутреннюю поверхность трубчатого изделия за счет совмещения подогрева изделия и отжига испарителя повышает производительность процесса получения покрытий. Кроме того, упрощается конструкция технологической оснастки за счет исключения специального нагревателя изделия. (56) 1. Авторское свидетельство СССР N 290966, кл. С 23 С 13/08, 1953.

2. Заявка Японии N 55-34224, кл. С 23 С 13/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ СТАЛЬНОЙ ДЕТАЛИ | 1990 |

|

RU2024646C1 |

| СПОСОБ ВАКУУМНОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЧАТОГО ИЗДЕЛИЯ | 1992 |

|

RU2065888C1 |

| Способ определения толщины покрытия | 1987 |

|

SU1516733A1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ НА ДЕТАЛЬ НАНОСТРУКТУРИРОВАННОГО МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ | 2008 |

|

RU2388684C2 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380456C1 |

| Способ нанесения кадмиевого покрытия прецизионным вакуумным напылением на поверхность детали | 2018 |

|

RU2708489C1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1997 |

|

RU2109083C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| Способ получения покрытий в вакууме | 1991 |

|

SU1827399A1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1992 |

|

RU2053311C1 |

Область использования: получение покрытий на внутренней поверхности трубчатого изделия с отверстием небольшого размера. Сущность изобретения: для повышения производительности процесса предлагается сначала нагревать проволочный испаритель до температуры, не превышающей температуру испарения материала покрытия, осуществлять отжиг испарителя и одновременно нагревать испарителем внутреннюю поверхность изделия до температуры конденсации, после чего проводить напыление покрытия. 1 ил. 1 табл.

СПОСОБ ВАКУУМНОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЧАТОГО ИЗДЕЛИЯ, включающий размещение проволочного испарителя из материала покрытия внутри изделия соосно с ним, нагревание изделия до температуры конденсации материала покрытия, отжиг испарителя путем пропускания через него электрического тока при температуре, не превышающей температуры испарения, испарение материала покрытия и конденсацию его паров на нагретой внутренней поверхности изделия, отличающийся тем, что нагревание изделия до температуры конденсации проводят испарителем в процессе его отжига.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-08-27—Публикация

1992-01-22—Подача