Изобретение относится к нанесению покрытий в вакууме и может найти применение для получения покрытий на внутренней поверхности полых деталей, преимущественно с отверстием небольшого размера.

Известен способ нанесения металлического покрытия на внутреннюю поверхность трубы путем испарения и конденсации материала покрытия в вакууме с соосно расположенного резистивного испарителя, выполненного в виде проволоки из наносимого материала и нагреваемого проходящим электрическим током [1].

Однако, в известном способе (вследствие интенсивного теплового излучения испарителя и близкого его расположения к покрываемой поверхности детали) в процессе нанесения покрытия наблюдается значительное повышение температуры детали [2]. Это нарушает условия формирования покрытия, приводит к нежелательному изменению физико-химического и механических свойств материала детали.

Наиболее близким техническим решением к заявляемому объекту является способ нанесения покрытия, включающий нанесение слоев из материала покрытия с промежуточным охлаждением детали после осаждения каждого слоя.

Однако, данный способ не позволяет получать покрытия, обладающие необходимым комплексом эксплуатационных свойств, так как все слои покрытия наносят при одних и тех же технологических режимах, а следовательно, с одними и теми же свойствами, что в конечном итоге ограничивает эксплуатационные характеристики получаемых покрытий.

Кроме этого, при известном нанесении покрытия на внутреннюю поверхность полой детали с соосно расположенного проволочного испарителя (вследствие интенсивного обезгаживания испарителя и затрудненного выхода газов из узкой полости детали; к тому же весьма изолированной от общего объема вакуумной камеры) в зоне формирования покрытия (в полости детали) наблюдается увеличение давления остаточных газов. Это нарушает условия получения качественного покрытия с высокими эксплуатациоными свойствами, так как с увеличением давления остаточных газов в вакуумных покрытиях повышается газонасыщенность, уровень внутренних напряжений, возрастает хрупкость, снижается их адгезия и защитная способность.

Цель изобретения - повышение качества покрытия, которое позволит увеличить ресурс работы покрываемых деталей, а вместе с этим и срок службы машин и механизмов.

Поставленная цель достигается тем, что в способе нанесения хромового покрытия на внутреннюю поверхность стальной детали, включающем нанесение слоев из материала покрытия с промежуточным охлаждением детали после осаждения каждого слоя, нанесение первого слоя осуществляют при температуре конденсации 700-900 К, второго - при температуре конденсации 650-850 К и третьего - при температуре конденсации 570-770 К, причем каждый слой начинают наносить при давлении, не превышающем 3˙10-3 Па, а заканчивают нанесение каждого слоя при давлении, не превышающем 8˙10-3 Па.

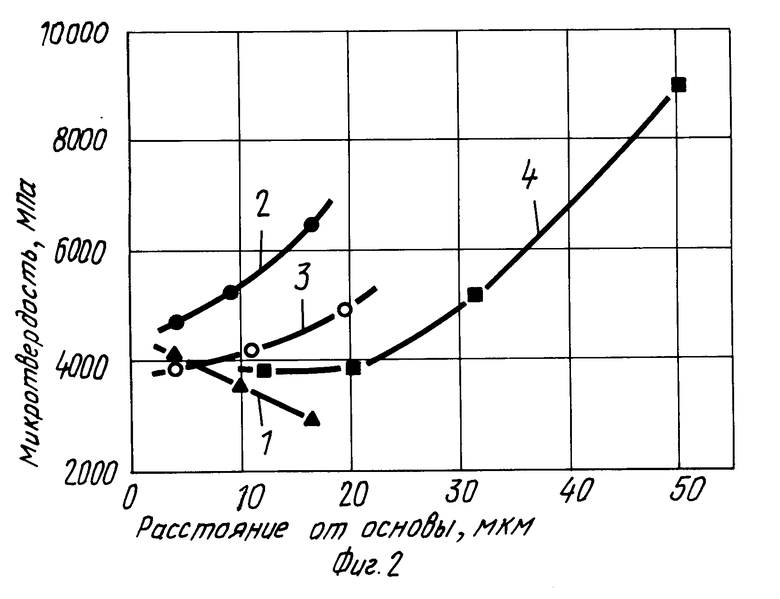

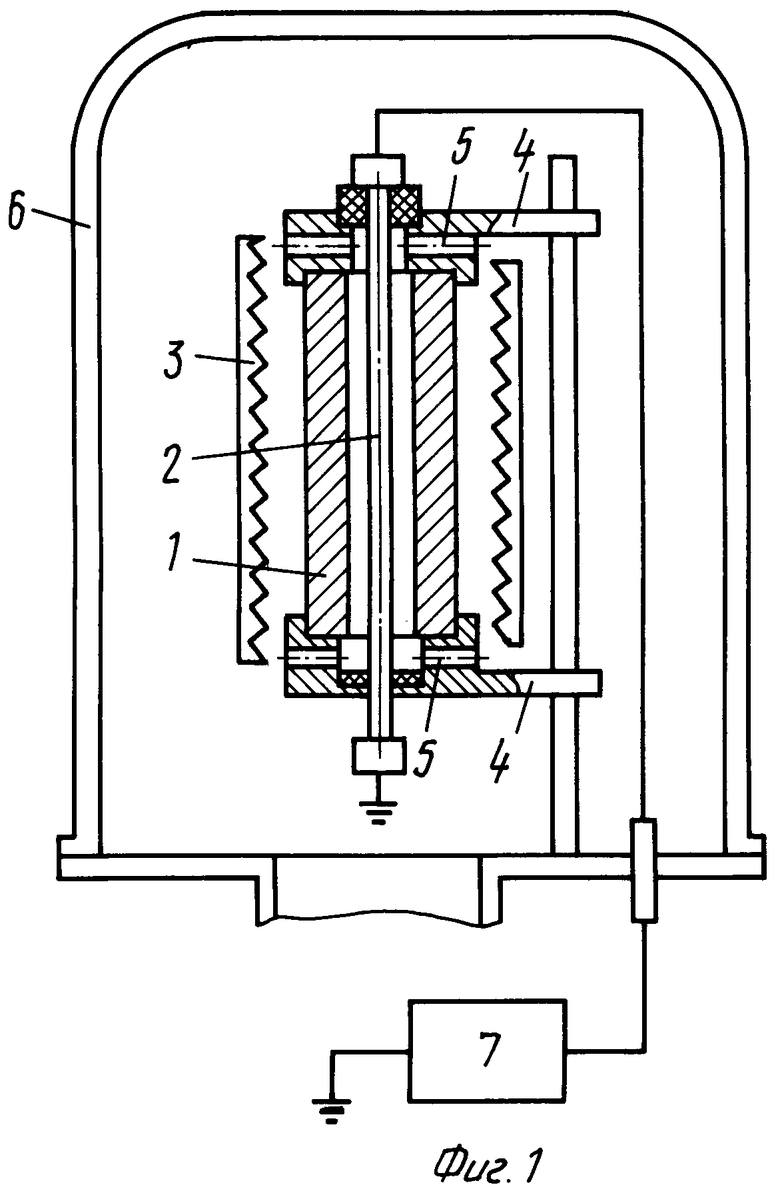

На фиг.1 приведена конструктивная схема устройства для реализации предлагаемого способа; на фиг.2 - результаты измерения микротвердости по толщине покрытий, полученных согласно способа-прототипа и предлагаемого технического решения.

Способ нанесения хромового покрытия на внутреннюю поверхность стальной детали реализуется в устройстве, содержащем полую деталь 1, испаритель 2 в виде стержня и нагреватель 3, закрепленные соосно с приспособлением 4, имеющем отверстия 5 для выхода остаточных газов из полости детали 1. Приспособление 4 размещено в вакуумной камере 6, также имеется источник тока 7, подключенный к концам испарителя 2.

Устройство работает следующим образом. В вакуумной камере 6 в приспособлении 4 внутри нагревателя 3 устанавливают деталь 1. Соосно детали располагают испаритель 2, подключаемый к источнику 7 тока. В камере 6 создают вакуум и с помощью нагревателя 3, согласно установленным режимам нанесения покрытия, осуществляют нагрев детали 1 до заданного значения температуры конденсации (основы). Затем разогревают испаритель 2 путем пропускания электрического тока от источника 7. В результате происходит испарение материала испарителя и конденсация его на внутренней поверхности полой детали 1 с образованием слоя покрытия.

Формирование покрытия ведут послойным наращиванием при соблюдении двух требований: температура детали (первое) и давление остаточных газов (второе) в зоне формирования покрытия не должны превышать максимально допустимых значений. При достижении максимально допустимого значения температуры детали или давления остаточных газов осаждение покрытия прекращают и производят охлаждение детали и обезгаживание зоны формирования покрытия. После чего процесс нанесения покрытия повторяют.

Многократно повторяя операции осаждения слоя покрытия и охлаждения детали с обезгаживанием ее полости, формируют покрытие необходимой толщины.

Кроме этого, при послойном осаждении на деталь наносят последовательно адгезионный, плотный и износостойкий слои покрытия. Достигается это нанесением указанных слоев при соответствующих технологических режимах, в частности, при температуре конденсации - для адгезионного слоя 700-900 К, плотного - 650-850 К, износостойкого - 570-770 К и давлении остаточных газов не выше 3˙10-3 Па. При этом обязательно соблюдаются следующие требования: максимально допустимая температура детали 750-950 К; давление остаточных газов в зоне формирования покрытия 8˙10-3 Па. После чего осуществляют одновременно охлаждение детали и обезгаживание зоны формирования покрытия до температуры и давления остаточных газов, при которых производят нанесение следующего, очередного слоя покрытия.

Нанесением слоев различного функционального назначения формируют многослойное покрытие с высокими эксплуатационными характеристиками, удовлетворяющее весь комплекс требований на изделие.

Примеры конкретного выполнения предлагаемого способа.

Практическое применение предлагаемого способа с достижением положительного эффекта экспериментально проверено в процессе нанесения вакуумных покрытий на основе хрома на внутреннюю поверхность полых деталей из сталей 30ХН2МФА, 50РА, 45 с различной максимальной допустимой рабочей температурой, равной соответственно 950 К, 850 К, 750 К. Осаждение покрытия производилось в устройстве (фиг.1) с проволочного испарителя.

Опробование предлагаемого способа проведено в сравнении с прототипом.

Согласно прототипу на внутреннюю поверхность детали (сталь 50РА) наносилось хромовое покрытие чередованием осаждения слоев покрытия и охлаждения детали до исходной температуры. Все слои покрытия наносились при одних и тех же режимах: начальная температура конденсации 800 К, температура испарителя 1700 К, исходное давление остаточных газов не выше 3˙10-3 Па, толщина покрытия 22 мкм. Во время осаждения покрытия давление остаточных газов повышалось, в ряде случаев до (3-5)˙10-3 Па. Осаждение детали до исходной температуры 800 К делилось 7-7,5 мин.

По предлагаемому способу покрытие формировалось из слоев различного функционального назначения - адгезионного, плотного и износостойкого. При этом соблюдали два условия - температура детали и давление остаточных газов в зоне формирования покрытия не превышали максимально допустимых величин. Для температуры деталей, изготовленных из стали 30ХН2МФА, 50РА, 45, соответственно 950 К, 850 К, 750 К, а давления остаточных газов 8х10-3 Па. При достижении в процессе осаждения одной из приведенных максимально допустимых величин нанесение покрытия прекращалось и производилось одновременно осаждение и обезгаживание зоны формирования покрытия (полости детали) до заданных значений. После чего нанесение покрытия повторялось, но уже при других режимах.

П р и м е р 1. По предлагаемому способу на деталь из стали 50РА первым наносился адгезионный слой хромового покрытия: начальная температура конденсации 800 К, температура испарителя 1700 К, исходное давление остаточных газов не выше 3˙10-3 Па, толщина слоя 3 мкм. Вследствие интенсивного обезгаживания испарителя давление остаточных газов в зоне формирования покрытия повысилось и, как только оно достигло максимально допустимого значения 8˙10-3 Па, нанесение покрытия было прекращено. После чего произведено охлаждение детали и обезгаживание ее полости. Затем осаждался второй плотный (с низкой пористостью) слой покрытия. Начальная температура конденсации 750 К, температура испарителя 1690 К, исходное давление остаточных газов не выше 3˙10-3 Па, толщина слоя 6 мкм. Осаждение слоя прекращено по достижении максимально допустимого значения давления остаточных газов 8˙10-3 Па. И, наконец, наносился последний износостойкий (твердый) слой покрытия: начальная температура конденсации 650 К, температура испарителя - 1680 К, исходное давление остаточных газов не выше 3˙10-3 Па, толщина слоя 10 мкм. Нанесение слоя прекращено по достижении максимально допустимой температуры детали 850 К. В дальнейшем деталь охлаждалась до температуры 400-450 К и извлекалась из вакуумной камеры.

Общая толщина хромового покрытия, сформированного по предлагаемому способу, составила 20 мкм.

П р и м е р 2. По аналогичной схеме первого примера произведено нанесение покрытия на деталь из стали 30ХН2МФА с максимально допустимой температурой 950 К. Первым наносился адгезионный слой покрытия: начальная температура конденсации 900 К, температура испарителя 1720 К, исходное давление остаточных газов не выше 3˙10-3 Па, толщина слоя 4 мкм. Вторым осаждался плотный, коррозионностойкий: начальная температура конденсации 850 К, температура испарителя 1700 К, исходное давление остаточных газов не выше 3˙10-3 Па, толщина слоя 7 мкм. И, наконец, последний слой повышенной твердости: начальная температура испарителя 1710 К, исходное давление остаточных газов не выше 3˙10-3 Па, толщина слоя 14 мкм. Общая толщина покрытия 25 мкм.

П р и м е р 3. Производилось нанесение покрытия 85 хрома - 15 никеля на деталь из стали 45 с максимально допустимой температурой 750 К. Режимы нанесения покрытия: адгезионного слоя - начальная температура конденсации 700 К, температура испарителя 1780 К, исходное давление остаточных газов не выше 3˙10-3 Па, толщина слоя 8 мкм; плотного слоя - начальная температура конденсации 650 К, температура испарителя 1760 К, исходное давление остаточных газов не выше 3˙10-3 Па, толщина слоя 20 мкм; износостойкого слоя - начальная температура конденсации 570 К, температура испарителя 1780 К, исходное давление остаточных газов не выше 3˙10-3 Па, толщина слоя 30 мкм. Общая толщина покрытия составила 58 мкм.

Полученные покрытия прошли исследования. По рекомендациям ГОСТа 9.302-89 определена их пористость. Для хромового покрытия, полученного по способу прототипа, она составила 32 поры на 1 см2, а для покрытий, нанесенных по предлагаемому техническому решению - 22-28 пор/см2. На фиг.2 представлены данные измерения микротвердости по ГОСТ 9450-76 покрытий, полученных по способу прототипа (1) предлагаемому техническому решению: (2) - пример 1, (3) - пример 2, (4) - пример 3.

Из приведенных результатов видно, что по сравнению с прототипом, покрытия, осаждаемые согласно предлагаемому способу, обладают комплексом необходимых свойств с более высокими характеристиками. У них более низкая пористость покрытие в направлении от основы к наружной поверхности имеет повышенную твердость (фиг. 2) а, следовательно, более высокую износостойкость наружного рабочего слоя. Это подтверждает достижение цели, преследуемой изобретением - повышение качества детали за счет придания покрытию необходимого комплекса эксплуатационных свойств и снижения его газонасыщенности.

Результаты проведенных испытаний показали эффективность и возможность практического применения предлагаемого способа нанесения покрытия на внутреннюю поверхность детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЧАТОГО ИЗДЕЛИЯ | 1992 |

|

RU2065888C1 |

| СПОСОБ ВАКУУМНОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЧАТОГО ИЗДЕЛИЯ | 1992 |

|

RU2042739C1 |

| Способ нанесения хромового покрытия на прецизионные детали из низколегированных конструкционных сталей | 2020 |

|

RU2732038C1 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| Способ нанесения износостойкого кобальт-хромового покрытия на подложки из алюминиевых сплавов | 2022 |

|

RU2791115C1 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2004 |

|

RU2269608C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768092C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2260632C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768053C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ЛОПАТКИ КОМПРЕССОРА ГТД | 2009 |

|

RU2430992C2 |

Использование: нанесение покрытий в вакууме на внутреннюю поверхность детали. Сущность: изобретение повышает качество покрытия за счет придания ему требуемого комплекса эксплуатационных свойств и снижения газонасыщенности. Это достигается послойным наращиванием покрытия из слоев различного функционального назначения, чередуя осаждение покрытия с охлаждением детали и обезгаживанием ее полости. В вакуумной камере 6 в приспособлении 4 соосно нагревателю 3 устанавливают деталь 1 и испаритель 2, который подключен к источнику 7 тока. Пропуская электрический ток от источника 7, испаритель 2 разогревают. Происходит испарение материала испарителя и его конденсация на внутренней поверхности полой детали 1 с образованием на ней слоя покрытия, вместе с этим происходит разогрев детали 1 и повышение давления остаточных газов в ее полости. Достигая максимально допустимого значения либо температуры детали 1, или давления остаточных газов, осаждение слоя прекращают, производят одновременно охлаждение детали 1 и обезгаживание ее полости до заданных величин, после чего осуществляют нанесение следующего слоя покрытия. Варьируя технологическими режимами осаждение слоев, формируют покрытие из слоев необходимого функционального назначения с заданными эксплуатационными свойствами. 2 ил.

СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ СТАЛЬНОЙ ДЕТАЛИ, включающий нанесение слоев из материала покрытия с промежуточным охлаждением детали после осаждения каждого слоя, отличающийся тем, что, с целью повышения качества покрытия, нанесение первого слоя осуществляют при температуре конденсации 700 - 900К, второй - при температуре конденсации 650 - 850 К и третий - при температуре конденсации 570 - 770 К, причем каждый слой начинают наносить при давлении, не превышающем 8 · 10-3Па, а заканчивают при давлении, не превышающем 8 · 10-3 Па.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ройх И.Л | |||

| и др | |||

| Нанесение защитных покрытий в вакууме | |||

| М., Машиностроение, 1976, с.39-40. | |||

Авторы

Даты

1994-12-15—Публикация

1990-10-22—Подача