Изобретение касается нанесения покрытий, в частности нанесения покрытий испарением и конденсацией в вакууме, и может быть применено при .производстве композиционных материалов.

Цель изобретения - повышение адгезии покрытия при температуре предварительного подогрева подложки ниже температуры ее рекристаллизации, т. е, получение высокой адгезии покрытия при сохранении механических свойств подложки.

Металлографическими и рентгенострук- турными исследованиями было установлено, что в этом случае испаряемый сплав вступает в реакцию с поверхностной пленкой окислов, которая присутствует на каждой металлической подложке. При этом образуется слой кермета, в котором присутствуют как чистые металлы, так и их оксиды. Тонкий слой такого кермета (1-5 мкм) оказался прекрасным адгезионным подслоем, который значительно повысил адгезию основного покрытия при невысокой температуре подложки.

Сущность способа заключается в следующем.

Подложку помещают в вакуумную камеру, снабженную двумя испарителями. В один испаритель загружают слиток сплава ферроцерий-алюминий, в другой - материал основного покрытия. Камера вакуумирует- ся, после чего производят предварительный прогрев подложки. Диапазон температур предварительного подогрева ограничен снизу температурой обезгаживания поверхностной пленки окислов и сверху - температурой начала рекристаллизации материала подложки. Следует также помнить, что при больших скоростях конденсации (в нашем случае 3-5 мкм/мин) наблюдается дополнительный разогрев поверхности подложки за счет выделения скрытой теплоты конденсации. Этот дополнительный разогрев может составлять 50-100°С.

Важной характеристикой является толщина адгезионного подслоя. Как показали наши опыты оптимальная толщина находится в пределах 1-5 мкм. При толщине подслоя менее 1 мкм не обеспечивается прочное сцепсл

с

со ю

XS

со ю ю

ление между покрытием и основой, поскольку количества осажденного сплава ферроце- рмй-алюминий оказывается недостаточно для полного связывания пленки оксидов на поверхности подложки. При толщине подслоя более 5 мкм из-за существенного различия коэффициентов теплового линейного расширения подслоя и основы возникают значительные термические напряжения на границе раздела подслой-основа. Это приводит к скалыванию покрытия в целом.

П р и м е р. 8 качестве подложки использовали нагартованную высокопрочную стальную проволоку марки ВНС-9 диаметром 150 мкм с пределом прочности 3600 МПа. Такая проволока применяется в качестве дешевого и доступного упрочнителя при изготовлении композиционных материалов. Задача состояла в том, чтобы нанести на проволоку покрытие, обеспечить его высокую адгезию и не допустить снижение предела прочности проволоки более чем на 10%.

Проволоку помещали в вакуумную камеру электронно-лучевой установки УЭ-173У, разработанной в Институте электросварки им. Е.О. Патона. Камера снабжена двумя кристаллизаторами, нагревателем проволоки излучательного типа, а также механизмом, обеспечивающим равномерное перемещение проволоки с заданной скоростью. 8 первый по ходу проволоки кристаллизатор помещали слиток сплава ферроцерий-алюминий. Во второй кристаллизатор загружали материал основного покрытия. В качестве основного покрытия на проволоку наносили следующие материалы: титан, никель, алюминий, диборид титана, карбид кремния и диоксид циркония.

Для сравнения были изготовлены-образцы проволоки по прототипу и по авторскому свидетельству Ne 783361. В этих случаях в первый кристаллизатор загружался слиток фврроцерия или магния.

В этих опытах все металлические слитки были предварительно переплавлены элек- ронным лучом в вакууме, а штабмки керамики спрессованы и отожжены в вакууме. Сплав ферроцерий-алюминий выплавлялся порциями непосредственно в установке УЭ-173У, В качестве исходных материалов применяли чистый алюминий и ферроцерий марки МЦ-40 по ТУ 48-4-280-73. Химический состав ферроцерия был следующим: (в %): Се 52,8; Fe 2,1; Ј РЗМ - 45,1.

Порядок работы установки был таковым. Вначале проволока проходит через нагреватель, где за счет излучения эольфрамовых стержней нагревается до заданной температуры (250-350°С). Затем

проволока попадает в зону испарения первого испарителя и на нее наносится адгезионный подслой. Далее она проходит во вторую зону испарения, где осаждается основное покрытие.

Прочность проволоки определяли на разрывной машине РМУ-0,05-1 со скоростью V 0,1 , база испытаний 50 мм. Предел прочности каждого образца прово0 локи определяли как среднеарифметическую величину не менее 10 определений. Получены следующие значения: предел прочности проволоки в исходном состоянии - 3600 МПа: проволок с покрытием и

5 температурой подогрева не более 350°С - в пределах 3260-3550 МПа. То есть разупрочнение проволоки не превысило 10%.

Испытание адгезии покрытий производилось путем навивки проволоки на собст0 венный диаметр. Установлено, что при нанесении магния или ферроцерия в качестве адгезионного подслоя, основное покрытие отслаивалось.

При нанесении подслоя из сплава фер5 роцерий-алюминий была получена надежная адгезия покрытий как металлических, так и керамических. При испытании проволок с керамическими покрытиями в них появлялись трещины, однако отслаивания не

0 происходило.

Оптимальное содержание алюминия в сплаве ферроцерий-алюминий находится в пределах 1-20%, При отклонении от этих пределов качество адгезии основного по5 крытия заметно ухудшается. Объясняется это, по-видимому, тем что такой состав сплава близок к эвтектическому сплаву 97% Се - 3% М, который имеет достаточно низкую температуру плавления1 (625°С) и высокую

0 реакционную способность. При длительной работе установки требуется подпитка ванны алюминием, так как он имеет более высокую упругость пара, чем остальные компоненты сплава.

5 Как показывают наши опыты, содержание железа в подслое не оказывает решающего влияния на адгезию, Прочность сцепления основного покрытия с проволокой обеспечивается при довольно широком

0 диапазоне содержаний железа в подслое - от 0 до 50%.

По специальной методике была определена прочность адгезии при испытании на отрыв. При применении предлагаемого ад5 гезионного подслоя прочность составила 70-90 МПа в зависимости от типа покрытия. Аналогичная величина для покрытия по прототипу была примерно в 3-4 раза ниже.

Предлагаемый способ был также прове- рен при нанесении покрытий наследующие

подложки: стальную сварочную проволоку марки Св-08Г2С диаметром 1,2 мм. титановую проволоку диаметром 2 мм, медную и молибденовую проволоку диаметром 1 мм, стальную нержавеющуюу ленту размером 9 х 0,3 мм, латунную ленту б х 0,5 мм. На проволоку ВНС-9 наносили также двух- и трехслойные покрытия. Во всех случаях адгезионный подслой из сплава ферроцерий- алюминий оказался весьма эффективным.

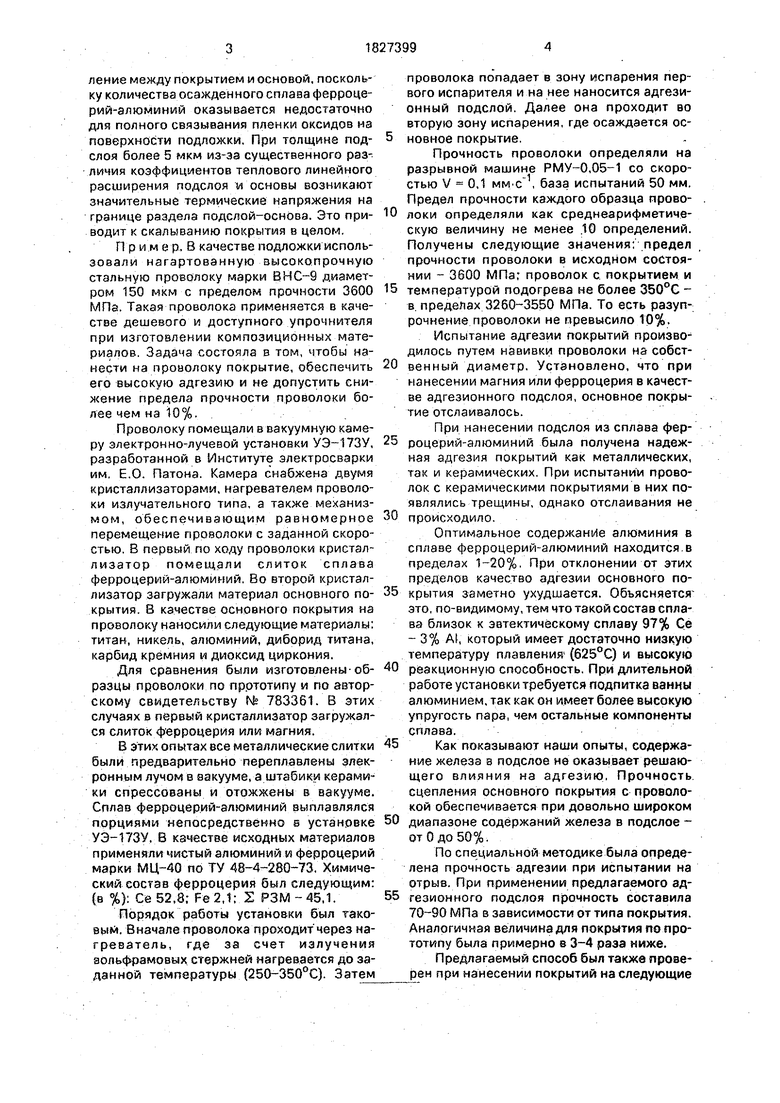

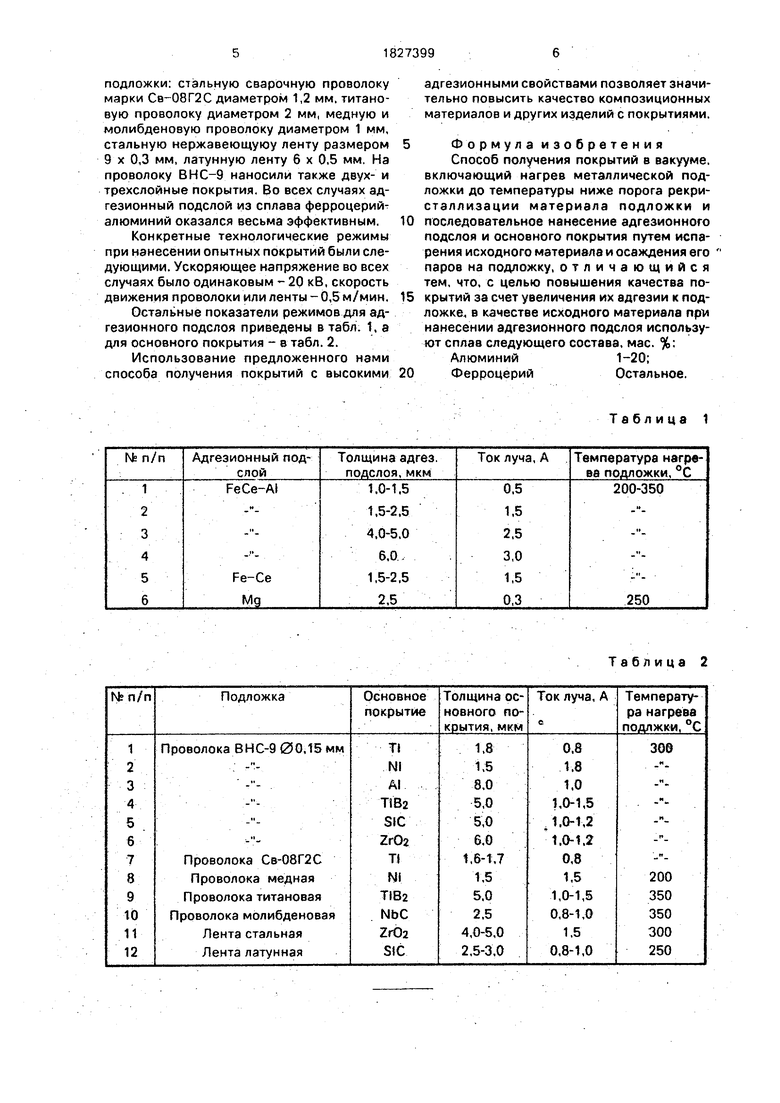

Конкретные технологические режимы при нанесении опытных покрытий были следующими. Ускоряющее напряжение во всех случаях было одинаковым - 20 кВ, скорость движения проволоки или ленты - 0,5 м/мин.

Остальные показатели режимов для адгезионного подслоя приведены в табл. 1, а для основного покрытия - в табл. 2.

Использование предложенного нами способа получения покрытий с высокими

адгезионными свойствами позволяет значительно повысить качество композиционных материалов и других изделий с покрытиями.

Формула изобретения

Способ получения покрытий в вакууме, включающий нагрев металлической подложки до температуры ниже порога рекристаллизации материала подложки и последовательное нанесение адгезионного подслоя и основного покрытия путем испарения исходного материале и осаждения его паров на подложку, отличающийся тем, что, с целью повышения качества покрытий за счет увеличения их адгезии к подложке, в качестве исходного материала при нанесении адгезионного подслоя используют сплав следующего состава, мае. %:

Алюминий1-20;

ФерроцерийОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНОГО КЕРАМИЧЕСКОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2017 |

|

RU2689588C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ОКСИДА АЛЮМИНИЯ НА ПОДЛОЖКУ, ПОКРЫТУЮ КАРБИДОМ КРЕМНИЯ | 2008 |

|

RU2468361C2 |

| МНОГОСЛОЙНО-КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 1998 |

|

RU2198243C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ ВЫСОКОСКОРОСТНЫХ ОБРАБОТОК | 2024 |

|

RU2822279C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОДИНАМИЧЕСКИ СТАБИЛЬНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ (варианты) | 2020 |

|

RU2759458C1 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ГИДРИДООБРАЗУЮЩЕГО МЕТАЛЛА ОТ ВОДОРОДНОЙ КОРРОЗИИ | 2010 |

|

RU2450088C2 |

| СВЧ ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2287875C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ОТРАЖАЮЩИМ ПОКРЫТИЕМ | 2016 |

|

RU2660863C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2005 |

|

RU2310013C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2479669C2 |

Использование: нанесение покрытий испарением и конденсацией в вакууме при производстве композиционных материалов. Сущность изобретения: перед нанесением основного покрытия на металлической подложке формируется адгезионный подслой толщиной 1-5 мкм путем испарения сплава следующего состава, мае. %: A11-20, ферроцерий остальное. Изобретение обеспечивает повышение адгезии покрытия к подложке. 2 табл.

Таблица 1

Таблица 2

| Авторское свидетельство СССР № 1491028, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-07-15—Публикация

1991-05-27—Подача