Изобретение относится к электрохимической и химической обработке деталей и может быть применено в гальваническом, химическом и других производствах, использующих электрический нагрев жидкой среды технологических агрегатов с помощью трубчатых электронагревателей (ТЭН).

Известен способ защиты ТЭН от перегрева в гальванической ванне, включающий поддержание рабочего уровня жидкости в ванне, превышающего аварийное значение уровня, соответствующее активной части ТЭН, с помощью поплавков, в которых закреплены ТЭН [1]

Однако этот способ не исключает перегрева ТЭН из-за возможного колебания уровня жидкости в ванне, превышающего расстояние от нижней точки ТЭН до дна емкости, которое может быть вызвано, в частности, необходимостью полного слива раствора из ванны или выгрузкой из последней деталей.

Кроме того, компенсация колебаний уровня жидкости с помощью поплавков, например, в электролитической ванне, может приводить к существенным изменениям сопротивления электролита последней, что, в свою очередь, может приводить к нарушениям и(или) искажениям режима электролитической обработки.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ защиты ТЭН от перегрева в гальванической ванне, включающий поддержание рабочего и контроль аварийного значения уровня жидкости в ванне, соответствующего границе активной части ТЭН, при достижении которого отключают ТЭН от источника питающего напряжения [2]

Недостатком этого способа является сравнительно низкая надежность защиты ТЭН от перегрева при различных режимах работы ванны, обусловленная тем, что при выгрузке деталей, например, с углублениями и пазами не исключена вероятность резкого изменения уровня жидкости в ванне, что может приводить к понижению последнего ниже границы активной части ТЭН и, как следствие, увеличению вероятности их перегрева и более быстрому выходу из строя.

Другим недостатком данного способа является неоптимальные значения рабочего и аварийного уровней жидкости в ванне, что в одном случае может приводить к увеличению времени нагрева жидкой среды ванны (например, в случае искусственного увеличения значения рабочего уровня), а в другом к повышенному срабатыванию устройства коммутации питающего ТЭН напряжения и увеличению вероятности перегрева ТЭН при выгрузке деталей из ванны.

Кроме того, этот способ не обеспечивает возможности контроля за поддержанием рабочего уровня жидкости в ванне и взаимосвязи значения последнего с подключением ТЭН к источнику питания при различных режимах работы ванны, что также не способствует увеличению надежности защиты ТЭН и может приводить к преждевременному выходу последних из строя.

Техническим результатом предлагаемого изобретения является повышение надежности защиты ТЭН от перегрева при различных режимах работы ванны и эффективности нагрева жидкости, путем оптимизации значения ее уровня, гарантирующего отсутствие контакта активной части ТЭН с газообразной средой, и операций контроля и регулирования за счет расширения области использования априорной и апостериорной информации.

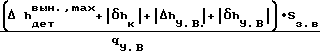

Это достигается тем, что в известном способе защиты ТЭН от перегрева в гальванической ванне, включающем поддержание рабочего и контроль аварийного значения уровня жидкости в ванне, при достижении которого отключают ТЭН от источника питающего напряжения, согласно изобретению дополнительно контролируют предаваpийное значение уровня жидкости hпр, соответствующее величине

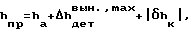

hпр ha + Δ hдетвын.max +δ hк| поддерживают рабочее значение уровня жидкости hжидраб в ванне, соответствующее величине

hжидраб hпр +Δ hу.в| +δ hу.в. фиксируют момент начала процесса выгрузки приспособления с деталями из ванны [tдетвыгр,(Н)] после наступления которого в течение длительности контроля изменения уровня жидкости hжидвыгр в ванне τΔhвыгр, определяют состояние

hжидвыгр < hпр, в случае наступления которого производят отключение ТЭН от источника питающего напряжения, фиксируют момент или время полного выхода приспособления с деталями из жидкой среды ванны, при достижении или окончании которого, соответственно, контролируют состояние уровня жидкости в ванне и в случае, если hжидвыгр > hа, производят подключение ТЭН к источнику питающего напряжения.

При этом в случае достижения момента или окончания времени полного выхода приспособления с деталями из жидкой среды ванны контролируют время восполнения τжидвосп уровня жидкости hжидвосп в последней до значения hпр, причем если τжидвосп> τжидвосп.max, а hжидвосп.< hпр то обеспечивают сигнализацию состояния "Авария восполнения уровня" и в случае, если Р(в) 0, отключают ТЭН от источника питающего напряжения.

При этом hа аварийное значение уровня жидкости в ванне.

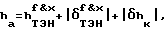

ha hТЭНа.ч. +δТЭНа.ч.| +δhк|

hТЭНа.ч. уровень жидкости в ванне, соответствующий расстоянию границы активной части трубчатого электронагревателя от дна ванны;

δТЭНа.ч. погрешность установки (заделки) активной части нагревателя в трубчатом электронагревателе;

δ hк погрешность контроля фиксированного значения уровня жидкости в ванне;

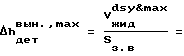

Δ hдетвын.max максимально возможное понижение уровня жидкости в ванне, обусловленное выгрузкой деталей,

Δ h

,

,

Vжидвын.max максимально возможный объем жидкости, выносимой приспособлением с деталями при их выгрузке из ванны;

Sз.в площадь поверхности открытого зеркала ванны;

qжидвын.max максимально возможная величина удельного выноса жидкости деталями;

Sдетmax максимально возможная по технологии площадь поверхности обрабатываемых деталей,

S (либо определяется экспериментально);

(либо определяется экспериментально);

IИПmax максимально возможный ток источника питания ванны электролитической обработки;

Dк(а)min минимально возможная по технологии катодная (анодная) плотность тока в ванне электролитической обработки;

Vприспвын.max максимально возможный объем жидкости, выносимой из ванны приспособлением (определяется экспериментально;

Δ hу.в -зона нечувствительности устройства восполнения уровня жидкости в ванне;

δ hу.в величина погрешности устройства восполнения уровня жидкости в ванне;

t ≥ τ

≥ τ

Vдетвыгр скорость выгрузки приспособления с деталями из ванны;

τжидвосп.max максимально возможное вре- мя восполнения уровня жидкости в ванне после выгрузки из последней приспособления с деталями; ≥ τ

≥ τ

≥  ,

,

qу.в производительность устройства восполнения уровня жидкости в ванне;

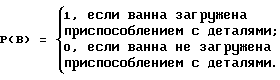

Р(в) состояние гальванической ванны

P(в)=

Сопоставительный анализ предлагаемого изобретения с прототипом показывает, что предлагаемый способ отличается от известного тем, что при его реализации дополнительно контролируют предаварийное значение уровня жидкости hпр, фиксируют момент начала процесса выгрузки приспособления с деталями из ванны, в течение длительности контроля изменения уровня жидкости h жидвыгр в ванне τΔhвыгр определяют состояние

hжидвыгр < hпр, в случае наступления которого производят отключение ТЭН от источника питающего напряжения, фиксируют момент или время полного выхода приспособления с деталями из жидкой среды ванны, при достижении или окончании которого, соответственно, контролируют состояние уровня жидкости в ванне и в случае, если значение hжидвыгр превышает аварийное ha, производят подключение ТЭН к источнику питающего напряжения.

Предлагаемый способ отличается от известного также величиной значений ha, hпр и новым значением рабочего уровня жидкости, а также дополнительным контролем времени восполнения уровня жидкости в ванне и управлением на его основе отключением ТЭН от источника питающего напряжения.

Таким образом, предлагаемый способ соответствует кpитеpию изобретения "Новизна".

Известны технические решения [3] в которых задают аварийное и предаварийное значения уровня жидкости в ванне и производят их контроль на основе сравнения текущего (рабочего) значения уровня жидкости в ванне с предаварийными и аварийным.

Однако их использование в предлагаемом способе не позволяет обеспечить поставленную цель, поскольку не конкретизируются оптимальные величины аварийного, предаварийного и рабочего уровня жидкости в ванне; отсутствует взаимосвязь процессов контроля и управления включением-отключением исполнительных устройств (в частности, ТЭН) с процессами загрузки-выгрузки деталей и восполнения уровня жидкости в ванне.

Это позволяет сделать вывод о соответствии предлагаемого способа критерию "Существенные отличия".

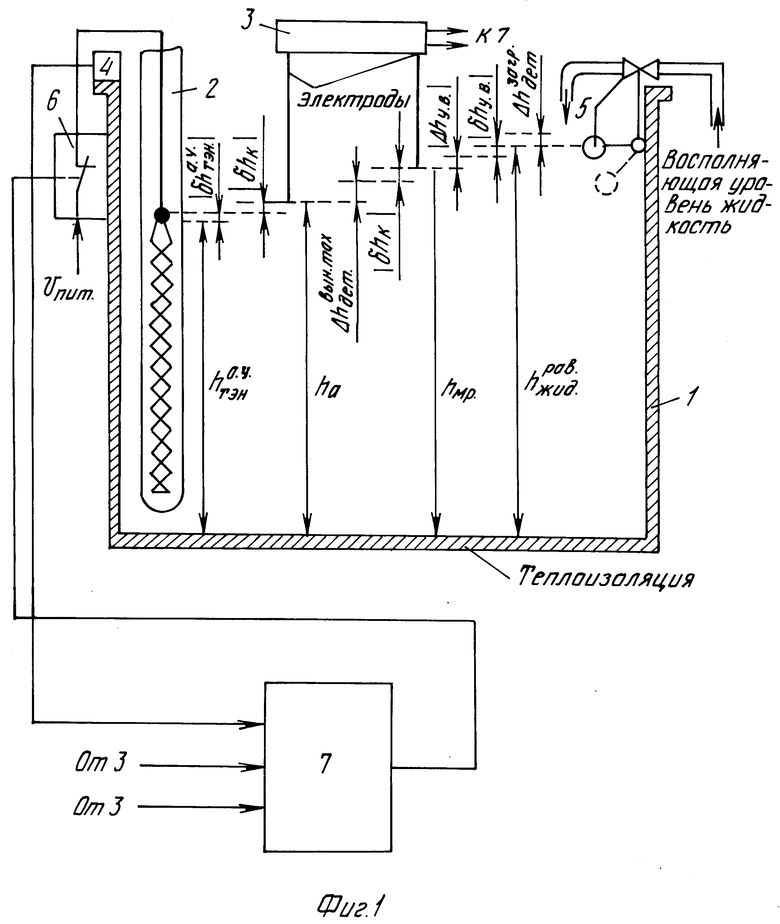

На фиг. 1 изображена структурная схема устройства, реализующего предлагаемый способ, вариант выполнения; на фиг. 2 структурная схема блока контроля и управления процессом защиты ТЭН от перегрева.

Устройство (фиг. 1) содержит гальваническую ванну 1 с теплоизоляцией, ТЭН 2, двухпредельный сигнализатор 3 уровня жидкости, датчик 4 загрузки, регулятор 5 уровня прямого действия, коммутатор 6 напряжения источника питания (не показан), трубопровод для подачи восполняющей уровень жидкости (не обозначен), ловители приспособления с деталями (не показаны) и блок 7 контроля и управления процессом защиты ТЭН 2 от перегрева.

Выход датчика 4 соединен с первым входом блока 7, второй и третий входы которого соединены с выходами сигнализатора 3, а выход с управляющим входом коммутатора 6.

Блок 7 содержит схемы 8-11 выделения переднего фронта, схемы 12-15 выделения заднего фронта, таймеры 16-18, RS-триггеры 19-23, логические элементы И 24 и 25, логический элемент ИЛИ 26, схемы 27-29 запрета, усилитель 30 мощности и элемент 31 сигнализации.

Устройство, реализующее предлагаемый способ, работает следующим образом.

Перед началом эксплуатации ванны 1 производят установку в ней ТЭН 2 и измерение значения hТЭНа.ч (фиг. 1).

Устанавливают в ванне 1 один из электродов двухпредельного сигнализатора 3 на расстоянии от дна ванны, равном ha,

где ha hТЭНа.ч. +δТЭНа.ч.| +δhк|

Устанавливают в ванне 1 другой электрод двухпредельного сигнализатора 3 на расстоянии от дна ванны, равном hпр,

где hпр ha + Δ hдетвын.max +δ hк|

Устанавливают в ванне 1 поплавок регулятора 5 таким образом, чтобы его нейтральное положение соответствовало рабочему значению уровня жидкости hжидраб, определяемому как

hжидраб hпр +Δ hу.в| +δ hу.в

После этого производят заполнение ванны 1 жидкой обрабатывающей средой, используя, например, трубопровод для подачи восполняющей уровень жидкости, поскольку поплавок регулятора 5 находится в максимально нижнем (показанном на фиг. 1) положении.

При этом на выходах сигнализатора 3 присутствуют, напpимер, сигналы с уровнем логической "1", поступающие на второй и третий выходы блока 7:

на второй вход логического элемента И 24 и второй вход логического элемента И 25;

на второй, инверсный, вход схемы 27 и на первый вход логического элемента ИЛИ 26, на выходе которого также присутствует сигнал с уровнем логической "1", который, поступая на вход усилителя 30, обеспечивает наличие на выходе последнего усиленного по мощности сигнала, который, поступая на управляющий вход коммутатора 6, обеспечивает отключение подачи напряжения питания на ТЭН 2.

После достижения жидкостью значения ha сигнал с уровнем логической "1" на первом выходе сигнализатора 3 уменьшается до нуля, что приводит к уменьшению до нуля сигналов:

на втором, инверсном, входе схемы 27;

на первом входе и выходе логического элемента ИЛИ 26;

на выходе усилителя 30 и управляющем входе коммутатора 6, обеспечивая тем самым подключение ТЭН 2 к источнику питающего напряжения и осуществление возможности начала нагрева среды ванны 1.

После достижения жидкостью значения hпр сигнал с уровнем логической "1" на втором выходе сигнализатора 3 уменьшается до нуля, что приводит к уменьшению до нуля сигналов на вторых входах логических элементов И 24 и 25 блока 7.

Подача жидкости в ванну 1 происходит до значения уровня, равного hжидраб, при котором поплавок регулятора 5 занимает нейтральное (показанное сплошной линией на фиг. 1) положение.

После нагрева жидкой среды ванны 1 до нужной по технологии температуры ванна 1 готова для проведения в ней процесса обработки деталей.

При этом в процессе разогрева и поддержания температуры жидкости ванны 1 необходимое восполнение уровня жидкости (из-за испарения и уноса бортовой вентиляцией) производится регулятором 5.

В блоке 7 на соответствующих входах таймера 16-18 заданы уставки соответственно:

длительности контроля изменения уровня жидкости в ванне 1 в процессе выгрузки из последней приспособления с деталями τΔhвыгр;

времени полного выхода приспособления с деталями из жидкой среды ванны 1 τвыгр;

максимально возможного времени восполнения уровня жидкости в ванне 1 после выгрузки из последней приспособления с деталями τжидвосп.max.

На выходе датчика 4 отсутствует сигнал с уровнем лог. "1" (присутствует сигнал с уровнем логического "0").

После выхода обрабатывающей среды ванны 1 на температурный режим в ловители последней загружают приспособление с деталями и производят обработку деталей в ванне 1 в течение времени, обеспечивающего соответствующие параметры и качество процесса обработки, при осуществлении которого контролируют и регулируют уровень жидкости в ванне 1 с помощью соответственно сигнализатора 3 (в частности, по значению hа описанным выше образом) и регулятора 5.

При этом на выходе датчика 4 появляется сигнал с уровнем логической "1", поступающий на первый вход блока 7:

на первые, инверсные, входы схем 28 и 29;

на вход схемы 12;

на вход схемы 8, на выходе которой появляется импульс, поступающий на вход R установки в ноль RS-триггера 19, сигнал на выходе которого уменьшается до нуля, приводит к уменьшению до нуля сигнала на выходе схемы 27.

Уровень жидкости в ванне 1 увеличивается на величину Δ hдетзагр.

В процессе обработки деталей происходит постепенное понижение уровня жидкости hжидраб в ванне 1, обусловленное испарением и уносом вентиляцией.

При этом значение hжидраб может без какой-либо реакции со стороны регулятора 5, понизиться на величину

Δ hдетзагр + Δ hу.в +δ hу.в| что, в свою очередь, может привести к тому, что при полном выходе приспособления с деталями из ванны 1 уровень жидкости в последней может скачкообразно понизиться до значения, меньшего величины

hТЭНа.ч + δТЭНа.ч| и, как следствие, к перегреву ТЭН 2 и выходу их из строя.

В противном случае необходимо либо искусственно увеличивать значение hжидраб, либо обеспечивать постоянное восполнение уровня жидкости в ванне 1, что и в том и в другом случае снижает эффективность нагрева и, кроме того, может быть просто невыполнимым по технологическим требованиям и конструктивным ограничениям (например, по высоте ванны).

В предлагаемом способе при начале выгрузки приспособления с деталями из ванны 1 (момент tдетвыгр,(Н)) сигнал на выходе датчика 4 уменьшается до нуля, что приводит (фиг. 2) к следующему:

уменьшается до нуля сигнал на входе схемы 8;

уменьшаются до нуля сигналы на первых, инверсных, входах схем 28 и 29;

уменьшается до нуля сигнал на входе схемы 12, на выходе которой появляется импульс, обеспечивающий запуск таймера 16 и 17, на выходах которых появляются сигналы с уровнем логической "1", длительность которых определяется величиной уставок τΔhвыгр и τвыгр соответственно.

При этом в течение длительности сигнала на выходе таймера 16, поступающего на первый вход логического элемента И 24, определяется состояние

hжидвыгр < hпр, в случае наступления которого, на втором выходе сигнализатора 3 появляется сигнал с уровнем логической "1", поступающий

на второй вход логического элемента И 25;

на второй вход логического элемента И 24, на выходе которого появляется импульс (если появление сигнала с уровнем логической "1" произошло в течение длительности сигнала на выходе таймера 16), поступающий на вход S установки в единичное состояние RS-триггера 21, на выходе которого в этом случае появляется сигнал с уровнем логической "1", поступающий через логический элемент ИЛИ 26 на вход усилителя 30, с выхода которого усиленный по мощности сигнал, поступая на управляющий вход коммутатора 6, обеспечивает отключение напряжения питания ТЭН 2 в процессе выгрузки приспособления с деталями из ванны 1.

Это обеспечивает (с учетом величин Δ hдетвын.max и δhк| в данном случае гарантированное отсутствие контакта активной части ТЭН 2 (с учетом величины δТЭНа.ч| с газообразной средой при скачкообразном изменении уровня жидкости в ванне 1, вызванное выгрузкой из последней приспособления с деталями.

После исчезновения сигнала на выходе таймера 17 (окончания времени τвыгр) на выходе схемы 13 (фиг. 2) появляется импульс, поступающий

на вход таймера 18, на выходе которого появляется сигнал с уровнем логической "1" (длительность которого определяется величиной уставки τжидвосп.max, поступающий на вход схемы 14,

на вход S установки в единичное состояние RS-триггера 20, на выходе которого появляется сигнал с уровнем логической "1", поступающий на первый вход схемы 27, на выходе которой появляется (в случае, если отсутствует сигнал с уровнем логической "1" на втором, инверсном, входе схемы 27, т.е. в случае, если hжидвыгр > ha) сигнал с уровнем логической "1", что приводит к появлению на выходе схемы 9 импульса, поступающего на вход R установки в нулевое состояние RS-триггера 21, на выходе которого исчезает сигнал с уровнем логической "1", поступавший на второй вход ИЛИ 26, что, в свою очередь, приводит к исчезновению сигналов на входе и выходе усилителя 30 и, как следствие, на управляющем входе коммутатора 6, обеспечивая тем самым подключение ТЭН 2 к источнику питающего напряжения.

В случае, если hжидвыгр < ha, то на первом выходе сигнализатора 3 присутствует сигнал с уровнем логической "1", который, поступая на третий вход блока 7, на второй, инверсный вход схемы 27, запрещает появление на выходе последней сигнала с уровнем логической "1" и, как следствие, подключение ТЭН 2 к источнику питающего напряжения.

После окончания времени τжидвосп.max сигнал на выходе таймера 18 уменьшается до нуля (логический "0"), что приводит к появлению на выходе схемы 14 импульса, поступающего на вход S установки в единичное состояние RS-триггера 20, на выходе которого появляется сигнал с уровнем логической "1", поступающий на первый вход логического элемента И 25, на выходе которого появляется (в случае, если за время τжидвосп.max не наступило состояние hжидвосп > hпр) сигнал с уровнем логической "1", поступающий

на вход схемы 15;

на второй вход схемы 29, на выходе которой появляется (в случае, если за время τжидвосп.max не произошла загрузка в ванну 1 очередного приспособления с деталями, т.е. при отсутствии сигнала с уровнем логической "1" на выходе датчика 4, поступающего на первый, инверсный вход схемы 29) сигнал с уровнем логической "1", поступающий на вход схемы 11, на выходе которой появляется импульс, поступающий на вход S установки в единичное состояние RS-триггера 23, на выходе которого появляется сигнал с уровнем логической "1", поступающий через логический элемент ИЛИ 26 на вход усилителя 30, с выхода которого усиленный по мощности сигнал, поступая на управляющий вход коммутатора 6, обеспечивает отключение ТЭН 2 от источника питающего напряжения;

на вход схемы 10, на выход которой появляется импульс, поступающий на вход S установки в единичное состояние RS-триггера 22, на выходе которого появляется сигнал с уровнем логической "1", обеспечивающий с помощью элемента 31 сигнализацию состояния "Авария восполнения уровня".

После устранения аварийного состояния и обеспечения соотношения hжидвосп > hпр сигнал на втором выходе сигнализатора 3 уменьшается до нуля, что приводит к уменьшению до нуля сигналов на вторых входах логических элементов И 24 и 25 и входах схемы 10, втором входе схемы 29 и входе схемы 15.

При этом на выходе схемы 15 появляется импульс, поступающий на второй вход схемы 28, на выходе которой также появляется (в случае, если Р(в) 0, т. е. при отсутствии сигнала с уровнем логической "1" на выходе датчика 4, поступающего на первый, инверсный, вход схемы 28) импульс, поступающий

на вход R установки в ноль RS-триггера 20, сигнал на выходе которого уменьшается до нуля;

на входе R установки в ноль RS-триггера 22, сигнал на выходе которого уменьшается до нуля, что приводит к прекращению сигнализации состояния "Авария восполнения уровня" элементом 31;

на вход R установки в ноль RS-триггера 23, сигнал на выходе которого уменьшается до нуля, что приводит к уменьшению до нуля сигналов на входе и выходе логического элемента ИЛИ 26, усилителя 30 и, как следствие, сигнала на управляющем входе коммутатора 6, обеспечивая тем самым подключение ТЭН 2 к источнику питающего напряжения.

Устройство готово для проведения процесса обработки следующего приспособления с деталями.

Таким образом, предлагаемый способ по сравнению с прототипом позволяет

обеспечить более "комфортные" условия работы ТЭН за счет значительного (в десятки раз) сокращения количества случаев контакта активной части их нагревателей, подключенных к источнику питания, с газообразной средой, что, как следствие, приводит к повышению надежности защиты ТЭН от перегрева при различных режимах работы ванны;

повысить эффективность нагрева жидкости за счет оптимизации значения ее рабочего уровня в ванне.

Реализация предлагаемого способа довольно проста, не встречает принципиальных затруднений. Способ может быть реализован на всех предприятиях приборо- и машиностроения.

При этом значения ha, hпр, hжидраб, τжидвосп и другие определяются для каждого конкретного случая, в зависимости от типа и параметров выбранного оборудования, приборов и средств контроля и т.п.

Использование: в гальваническом, химическом и других производствах, использующих электрический нагрев жидкой среды ванн с помощью ТЭН. Цель: повышение надежности защиты ТЭН от перегрева и эффективности нагрева жидкой среды ванн. Сущность изобретения: способ защиты ТЭН от перегрева в гальванической ванне включает поддержание рабочего и контроль аварийного значения уровня жидкости в ванне, при достижении которого отключают ТЭН от источника питающего напряжения. Новым в способе является дополнительный контроль предаварийного значения уровня жидкости hпр фиксация момента начала выгрузки приспособления с деталями из ванны, определение изменения уровня жидкости h

поддерживают рабочее значение h

фиксируют момент начала процесса выгрузки приспособления с деталями из ванны t

h

в случае наступления которого производят отключение трубчатых электронагревателей от источника питающего напряжения, фиксируют момент или время полного выхода приспособления с деталями из жидкой среды ванны по достижении или окончании которого соответственно контролируют состояние уровня жидкости в ванне и, в случае, если h

τ

a h

то обеспечивают сигнализацию состояния "Авария восполнения уровня", и, в случае, если P(в) 0, отключают трубчатые электронагреватели от источника питающего напряжения,

где ha аварийное значение уровня жидкости в ванне,

h

δ

δhк погрешность контроля фиксированного значения уровня жидкости в ванне;

Δh

V

Sз.в. площадь поверхности открытого зеркала ванны;

q

S

(либо определяется экспериментально);

I

D

V

Δhу.в зона нечувствительности устройства восполнения уровня жидкости в ванне;

δhу.в величина погрешности устройства восполнения уровня жидкости в ванне;

V

τ

qу.в производительность устройства восполнения уровня жидкости в ванне;

P(в) состояние гальванической ванны;

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Решникова Н.А., Баталина Г.П | |||

| и А.В.Коновалова Автоматизация технологических процессов очистки и гальванопокрытий в производстве изделий электронной техники | |||

| Обзоры по электронной технике, сер.7, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М.: ЦНИИ "Электроника", 1981, с.26. | |||

Авторы

Даты

1995-08-27—Публикация

1992-01-31—Подача