Изобретение относится к области электрохимической и химической обработки деталей и может быть использовано в гальваническом, химическом и других производствах, требующих значительного расхода моющей жидкости при проведении операций промывки деталей, размещаемых на подвесках, в барабанах или корзинах, в условиях повышенных требований к качеству промывных операций.

Известен способ контроля и управления процессом струйной промывки деталей, включающий загрузку приспособления с деталями в ванну струйной промывки, соединение элементов формировании струй последней с источником моющей жидкости, подачу струй моющей жидкости на поверхность деталей в течение времени, определяемого обслуживающим персоналом, и слив загрязненной основным отмываемым компонентом моющей жидкости из ванны струйной промывки [1].

Недостатком известного способа является сравнительно большой расход моющей жидкости, обусловленный отсутствием объективного контроля качества промывки деталей, что, как следствие, может приводить к снижению качества промывных операций, в частности деталей, различных по габаритам, форме и количеству на/в приспособлении.

Наиболее близким к заявляемому по технической сущности и достигаемому результату известным решением является способ контроля и управления процессом струйной промывки деталей, включающий загрузку приспособления с деталями в ванну струйной промывки, соединение элементов формирования струй последней с источником моющей жидкости, подачу струй моющей жидкости на поверхность перемещаемых относительно них в вертикальной плоскости приспособления с деталями в течение времени, обеспечивающего соответствующее качество промывки, и слив загрязненной основным отмываемым компонентом моющей жидкости из ванны струйной промывки [2].

Недостатками способа являются нерациональный расход моющей жидкости и сравнительно низкая достоверность контроля качества струйной промывки, обусловленные отсутствием возможности активного непосредственного контроля качества промывных операций в процессе проведения последних, в частности в условиях, когда струйной промывке подвергаются детали разного количества, различной группы сложности и площади поверхности, при произвольном их размещении на/в приспособлении, так как заранее может быть неизвестно, когда необходимо заканчивать подачу струй моющей жидкости на поверхность деталей, подвергаемых промывке. Другим недостатком известного способа являются его ограниченные технологические возможности, не допускающие, в частности, его использование для управления без потери качества процессом струйной промывки деталей, размещаемых в перфорированном барабане или корзине то есть когда приспособление не перемещается относительно струй моющего раствора в вертикальной плоскости, а находится во вращении (барабан) или статичном положении (корзина).

Учитывая то, что количество выносимого деталями раствора из ванны основной обработки, предшествующей ванне струйной промывки, может колебаться от 0,1 до 0,5 л/м2, а площадь поверхности обрабатываемых деталей может изменяться от 10% до 100% максимальной загрузки и количество (три) возможных видов приспособлений, становится очевидной невозможность определения рационального расхода моющей жидкости и гарантированного обеспечения качества струйной промывки деталей, размещаемых на/в различных приспособлениях, по известному способу в реальных условиях, в частности многономенклатурного мелкосерийного гальванического производства, характерного для более чем 35% предприятий страны.

Целью изобретения является обеспечение рационального расхода моющей жидкости, повышение достоверности контроля качества струйной промывки и расширение технологических возможностей.

Поставленная цель достигается тем, что в известном способе контроля и управления процессом струйной промывки деталей, включающем загрузку приспособления с деталями в ванну струйной промывки, соединение элементов формирования струй последней и с источником моющей жидкости, подачу струй моющей жидкости на поверхность деталей в течение времени, обеспечивающего соответствующее качество промывки, и слив загрязненной основным отмываемым компонентом моющей жидкости из ванны струйной промывки, в процессе слива загрязненной основным отмываемым компонентом моющей жидкости из ванны струйной промывки определяют концентрацию основного отмываемого компонента в стоке (Сстокизм., сравнивают текущее значение Сстокизм. (Сстоктек.,изм.) со значением уставки предельно допустимой концентрации основного отмываемого компонента на деталях (Сдет.пдк) или со значением уставки предельно допустимой концентрации основного отмываемого компонента в последующей ванне (Спв.пдк), фиксируют момент снижения величины Сстоктек.,изм. до значения Сдет.пдкили до значения Спвпдк, при достижении которого прекращают подачу моющей жидкости в элементы формирования струй ванны струйной промывки. Кроме того, при достижении величиной Сстоктек.,изм. значения Сдет.пдк или Спвпдк прекращают слив моющей жидкости из ванны струйной промывки, определяют момент или время погружения датчика концентрации основного отмываемого компонента в моющую жидкость, при достижении или с учетом величины которого соответственно прекращают подачу моющей жидкости в элементы формирования струй ванны струйной промывки.

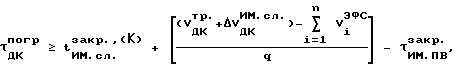

Причем время погружения датчика концентрации основного отмываемого компонента в моющую жидкость (τДКпогр.) определяют из соотношения

τ - τ

- τ

tИМ.сл.закр.,(к)=tИМ.сл.закр.,(Н) +τИМ.сл.закр.,

tИМ.сл.закр.,(Н) - момент начала (индекс - Н) закрывания исполнительного механизма (ИМ) для слива моющей жидкости по трубопроводу с датчиком концентрации;

τИМ.сл.закр. - время закрывания исполнительного механизма (ИМ) для слива моющей жидкости по трубопроводу с датчиком концентрации;

Vдктр. - объем участка трубопровода для слива моющей жидкости с датчиком концентрации,

VДКтр.=(Sтр.НДК)-VДК,

Sтр - площадь поперечного сечения трубопровода для слива моющей жидкости,

Ндн, Vдк - высота и объем (погружной части) датчика концентрации основного отмываемого компонента;

ΔVДКИМ.сл. - объем участка трубопровода для слива моющей жидкости от входа исполнительного механизма (ИМ) для слива моющей жидкости до нижней границы датчика концентрации основного отмываемого компонента,

Δ VДКИМ.сл. =Sтр.· Δ НДК

Δ НдкИМ.сл. - расстояние от входа исполнительного механизма (ИМ) для слива моющей жидкости до нижней границы датчика концентрации основного отмываемого компонента;

ViЭФС - внутренний объем i-го элемента формирования струй (ЭФС), i=1, . .., n,

n - количество элементов формирования струй (ЭФС) в ванне струйной промывки,

q - производительность подачи моющей жидкости в элементы формирования струй (ЭФС) ванны струйной промывки от источника моющей жидкости;

τИМПВзакр. - время закрывания исполнительного механизма (ИМ) для подачи моющей жидкости в элементы формирования струй (ЭФС) ванны струйной промывки.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что в процессе слива загрязненной основным отмываемым компонентом моющей жидкости из ванны струйной промывки определяют концентрацию основного отмываемого компонента в стоке (Сстокизм.), сравнивают текущее значение Сстокизм. (Сстоктек.,изм.) со значением уставки предельно допустимой концентрации основного отмываемого компонента на деталях (Сдет.пдк) или со значением уставки предельно допустимой концентрации основного отмываемого компонента в последующей ванне (Спвпдк), фиксируют момент снижения величины Сстоктек.изм. до значения Сдетпдк или до значения Спвпдк, при достижении которого прекращают подачу моющей жидкости в элементы формирования струй ванны струйной промывки.

Заявленный способ отличается также тем, что при достижении величиной Сстоктек.,изм значения Сдетпдк или Спвпдк прекращают слив моющей жидкости из ванны струйной промывки, определяют момент или время погружения датчика концентрации основного отмываемого компонента в моющую жидкость, при достижении или с учетом величины которого прекращают подачу моющей жидкости в элементы формирования струй ванны струйной промывки.

Кроме того, указано соотношение для определения времени погружения датчика концентрации основного отмываемого компонента в моющую жидкость. Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Известны технические решения [3] , в которых определяют концентрацию основного отмываемого компонента в воде промывной ванны (Спвизм.) погружного типа, сравнивают измеренное значение со значением уставки предельно допустимой концентрации основного отмываемого компонента в воде данной промывной ванны (Спвпдк) и, в случае, когда Спвизм.>Спвпдк, управляют процессом подачи чистой воды в промывную ванну.

Однако использование известных решений в заявленном способе не позволяет обеспечить поставленную цель, учитывая:

- наличие обратной (для целей контроля и управления) зависимости концентрации основного отмываемого компонента от времени (она не увеличивается, а уменьшается);

- наличие принципиально иного объекта управления (ванны струйной промывки);

- расширенная область уставок предельно допустимых концентраций основного отмываемого компонента, а следовательно, и расширенные технологические возможности.

Также известны технические решения [3], использующие для определения состава сточных вод проточные датчики. Однако их использование без указанных в заявляемом способе связей и соотношений вызывает значительные затруднения, в частности в условиях периодического слива сточных вод, когда датчик концентрации (использующий, например, принцип изменения электропроводности раствора) продол- жительное время не находится в водной среде, что, как следствие, приводит к окислению и (или) зарастанию его поверхности и сравнительно низкой достоверности его показаний, а погружной тип датчика использовать нельзя.

Это позволяет сделать вывод о соответствии заявленного способа критерию "существенные отличия".

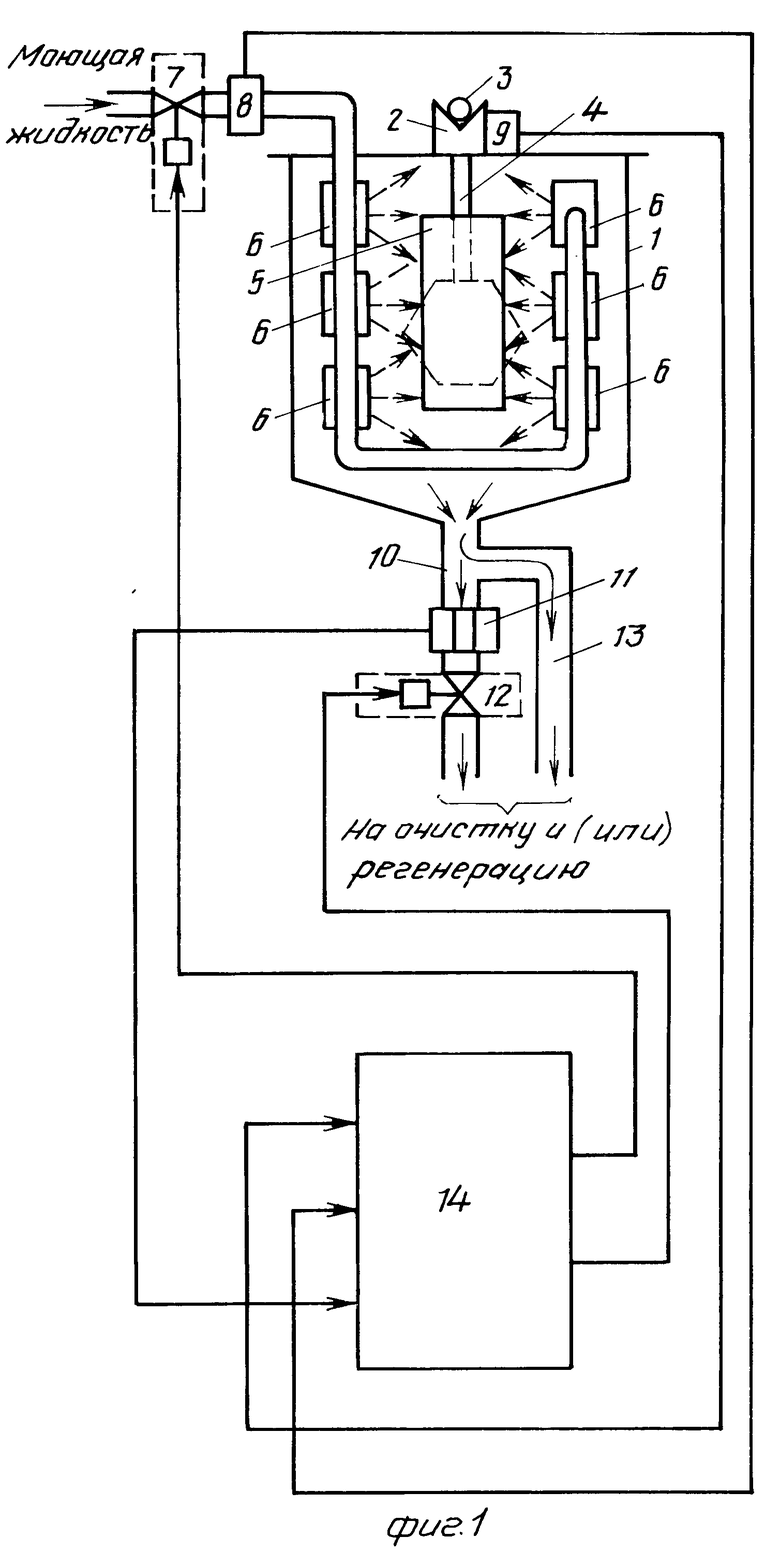

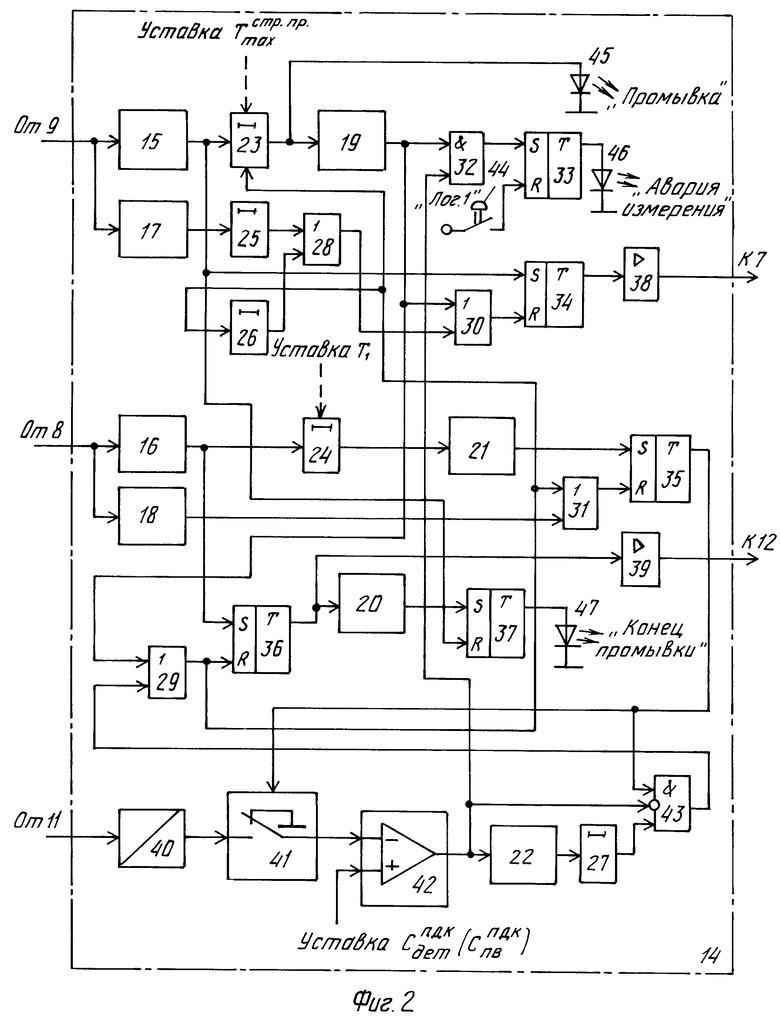

На фиг.1 изображена структурная схема устройства, реализующего предлагаемый способ; на фиг. 2 - структурная схема блока контроля и управления процессом струйной промывки деталей.

Устройство (фиг.1) содержит ванну 1 струйной промывки, оснащенную ловителями 2 штанги 3 с приспособлением 4 с деталями 5 и элементами 6 формирования струй, источник моющей жидкости (на фиг.1 не показан), соединенный трубопроводом (на фиг.1 не обозначен), с установленными на нем исполнительным механизмом (ИМ) 7 для подачи моющей жидкости и реле 8 протока, с элементами 5 формирования струй, датчик 9 загрузки, сливной трубопровод 10 с установленными на нем датчиком 11 концентрации основного отмываемого компонента в моющей жидкости и исполнительным механизмом (ИМ) 12 для слива моющей жидкости, байпасный трубопровод 13 и блок 14 контроля и управления процессом струйной промывки деталей. Выход датчика 9 соединен с первым входом блока 14, первый выход которого соединен с ИМ 7, выход реле 8 соединен с вторым входом блока 14, второй выход которого соединен с ИМ12, а выход датчика 11 соединен с третьим входом блока 14.

Блок 14 содержит схемы 15, 16 выделения переднего фронта сигнала, схемы 17-22 выделения заднего фронта сигнала, таймеры 23, 24, элементы 25, 26, 27 задержки, логические элементы (ЛЭ) ИЛИ - 28-31, логический элемент (ЛЭ) И 32, RS-триггеры 33-37, усилители 38, 39 мощности, преобразователь 40 унифицированного сигнала, электронный ключ 41, схему 42 сравнения, схему 43 запрета, кнопку 44 "Сброс" и элементы 45, 46, 47 сигнализации.

Устройство работает следующим образом.

В исходном состоянии в ванне 1 отсутствует штанга 3 с приспособлением 4 с деталями 5. ИМ7 находится в закрытом состоянии, в связи с чем моющая жидкость (например, деионизованная вода) не поступает в элементы 6, а на выходе реле 8 отсутствует сигнал с уровнем логической единицы ("лог.1"), поступающий на второй вход блока 14, на первом входе которого также отсутствует сигнал с уровнем логической единицы ("лог.1"), поступающий от датчика 9. Датчик 11 находится в погруженном в деионизованную воду (относительно чистую) состоянии.

На соответствующем входе таймера 23 задана уставка максимально возможного по технологии времени струйной промывки (порядка 1-2 мин) - уставка Тmaxстр.пр. на соответствующем входе таймера 24 задана уставка времени, необходимого для достижения моющей жидкостью (при заданном ее давлении на входе ИМ7) датчика 11 после открывания ИМ7 - уставка Т1. Величина задержки сигнала, формируемой элементом 25, определяется временем прохождения приспособлением 4 (в частности подвеской) с деталями 5 относительно элементов 6 при его выгрузке из ванны 1. Величина задержки сигнала, формируемой элементом 26, определяется временем, необходимым для погружения датчика 11 в моющую жидкость после закрывания ИМ12 (суть задержкой на закрывание ИМ7). Величина задержки сигнала, формируемой элементом 27, определяется временем, необходимым для снижения вероятности "ложных" срабатываний схемы 42, обусловленных переходными процессами, неравномерностью поступления загрязнений моющей жидкости на измерения и др. На второй вход схемы 42 подан сигнал, характеризующий значение уставки предельно допустимой концентрации основного отмываемого компонента на деталях (Сдет.пдк) или в последующей ванне (Спвпдк).

RS-триггер 37 находится в единичном состоянии, в связи с чем элементом 47 производится сигнализация состояния "конец промывки".

При загрузке очередной штанги 3 с приспособлением 4 (например, в виде подвески) с деталями 5 в ловители 2 ванны 1 на выходе датчика 9 появляется сигнал с уровнем "лог.1", поступающий на первый вход блока 14, на вход схемы 17 и вход схемы 15, на выходе которой появляется импульс, поступающий:

- на вход таймера 23, на выходе которого появляется сигнал с уровнем "лог. 1", поступающий на вход схемы 19 и обеспечивающий с помощью элемента 45 сигнализацию состояния "Промывка";

- на вход S установки в единичное состояние RS-триггера 34, на выходе которого появляется сигнал с уровнем "лог.1", поступающий на вход усилителя 38, с выхода которого усиленный по мощности сигнал обеспечивает включение (открывание) ИМ7 и подачу моющей жидкости в элементы 6 ванны 1 (через реле 8);

- на вход R установки в нулевое состояние RS-триггера 37, сигнал на выходе которого уменьшается до нуля, что приводит к прекращению сигнализации состояния "Конец промывки" элементом 47.

После срабатывания реле 8, на его выходе появляется сигнал с уровнем "лог.1", поступающий на второй вход блока 14, на вход схемы 18 и вход схемы 16, на выходе которой появляется импульс, поступающий:

- на вход S установки в единичное состояние RS-триггера 36, на выходе которого появляется сигнал с уровнем "лог.1", поступающий на вход схемы 20 и вход усилителя 39, с выхода которого усиленный по мощности сигнал обеспечивает включение (открывание) ИМ12 им слив остатков относительно чистой моющей жидкости трубопровода 10;

- на вход таймера 24, на выходе которого появляется сигнал (длительность которого определяется величиной уставки Т1), поступающий на вход схемы 21.

Моющая жидкость в виде струй от элементов 6 поступает на поверхность деталей 6, обеспечивая, тем самым, смыв основной (до 90-95%) части загрязнений деталей основным отмываемым компонентом уже в первом цикле промывки. При этом после окончания длительности сигнала на выходе таймера 24, на выходе схемы 21 появляется импульс, поступающий на вход S установки в единичное состояние RS-триггера 35, на выходе которого появляется сигнал с уровнем "лог.1", поступающий:

- на первый вход схемы 43;

- на управляющий вход ключа 41, обеспечивая, тем самым, подключение выхода преобразователя 40 к первому входу схемы 42. Поскольку в начальный момент промывки значение Сстоктек.изм.>Сдет.пдк(Спвпдк), то на выходе схемы присутствует сигнал с уровнем "лог.1", поступающий на вход схемы 22, второй (инверсный) вход схемы 43 и второй вход ЛЭ И 32.

При дальнейшей подаче моющей жидкости наступает момент, когда Сстоктек.,изм.= = Сдет.пдк(Спвпдк). При этом сигнал на выходе схемы 42 уменьшается до нуля, что приводит к следующему.

На выходе схемы 22 появляется импульс, поступающий через время задержки, формируемой элементом 27, на третий вход схемы 43, на выходе которой появляется [если через время задержки не произошло возобновление состояния Сстоктек.,изм.> >Сдет.пдк(Спвпдк)] импульс с уровнем "лог.1", поступающий на второй вход ЛЭ ИЛИ 29, с выхода которого он поступает на вход R установки в нулевое состояние RS-триггера 36, сигнал на выходе которого уменьшается до нуля, что приводит к следующему:

- уменьшается до нуля сигнал на выходе усилителя 39, что приводит к отключению (закрыванию) ИМ12 и прекращению слива моющей жидкости по трубопроводу 10;

- на выходе схемы 20 появляется импульс, поступающий на вход S установки в единичное состояние RS-триггера 37, обеспечивая, тем самым, сигнализацию состояния "Конец промывки" элементом 47.

Одновременно импульс с выхода ЛЭ ИЛИ 29, поступает:

- на первый вход ЛЭ ИЛИ 31, с выхода которого он поступает на вход R установки в нулевое состояние RS-триггера 35, сигнал на выходе которого уменьшается до нуля, что приводит к уменьшению до нуля сигналов на первом входе схемы 43 и управляющем входе ключа 41, который, переключаясь, отключает выход преобразователя 40 от первого входа схемы 42 (например, подключая сигнал с низким уровнем);

- на вход элемента 26, с выхода которого через время задержки он поступает на второй вход ЛЭ ИЛИ 28, с выхода которого через ЛЭ ИЛИ 30 он поступает на вход R установки в ноль RS-триггера 34, сигнал на выходе которого уменьшается до нуля, что приводит к уменьшению до нуля сигнала на выходе усилителя 38 и, как следствие, к отключению (закрыванию) ИМ7;

- на вход "Сброс" таймера 23, сигнал на выходе которого уменьшается до нуля, что приводит к прекращению сигнализации состояния "Промывка" элементом 45 и появлению импульса на выходе схемы 19, поступающего на первый вход ЛЭ И 32, первый вход ЛЭ ИЛИ 30 и первый вход ЛЭ ИЛИ 29, обеспечивая последними повторный (в данном случае) перевод RS-триггеров соответственно 34 и 36 в нулевое состояние.

После прекращения подачи моющей жидкости в элементы 6 ванны 1 также уменьшается до нуля сигнал на выходе реле 8, что приводит к появлению на выходе схемы 18 импульса, поступающего, через ЛЭ ИЛИ 31, на вход R установки в нулевое состояние RS-триггера 35 (повторной, в данном случае).

При выгрузке штанги 3 с приспособлением 4 с деталями 5 из ванны 1 сигнал на выходе датчика 9 уменьшается до нуля, что приводит к появлению на выходе схемы 17 импульса, поступающего на вход элемента 25, с выхода которого через время задержки, формируемой им, импульс через ЛЭ ИЛИ 28, 30 поступает на вход R установки в нулевое состояние RS-триггера 34 (повторное, в данном случае). Последнее необходимо также для обеспечения рационального расхода моющей жидкости в случае, когда струйная промывка деталей 5 на подвеске 4 (как в данном случае) производится при их перемещении (выгрузке) в вертикальной плоскости относительно элементов 6.

Излишки моющей жидкости (относительно чистой) по трубопроводу 13 поступают на очистку и (или) регенерацию (либо на повторное использование в процессе промывки).

После этого устройство готово для проведения нового процесса струйной промывки следующей партии деталей.

Если по какой-либо причине сигнал на выходе схемы 42 не уменьшился до нуля [суть отсутствует состояние Сстоктек.,изм.= =Сдет.пдк(Спвпдк)], то после окончания длительности уставки Тmaxстр.пр. и появления импульса на выходе схемы 19 на выходе ЛЭ И 32 также появляется импульс, поступающий на вход S установки в единичное состояние RS-триггера 33, на выходе которого появляется сигнал с уровнем "лог.1", обеспечивающий сигнализацию состояния "Авария измерения" с помощью элемента 46. При этом импульс с выхода схемы 19 ранее описанным образом производит перевод в нулевое состояние RS-триггеров 34, 36 и отключение (закрывание) ИМ7 и ИМ12.

После устранения возникшей неисправности оператор линии, нажимая кратковременно кнопку 44, обеспечивает перевод RS-триггера 33 в нулевое состояние и прекращение сигнализации состояния "Авария измерения" элементом 46. Данный способ и устройство его реализующее инвариантны по отношению как к приспособлению в/на котором размещены детали, так и методу ведения процесса струйной промывки (при движении приспособления либо при его неподвижном состоянии в случае, например, приспособления-корзины).

Если приспособление - перфорированный барабан (показан пунктиром на фиг. 1), то промывка его и находящихся в нем деталей производится струями моющей жидкости, поступающими от соответствующим образом ориентированных элементов их формирующих (например, параллельных одной или двум боковым перфорированным граням барабана).

Таким образом, заявляемый способ по сравнению с известным позволяет:

- обеспечить рациональный (в зависимости от количества, группы сложности, площади поверхности и размещения деталей) расход моющей жидкости в каждом конкретном случае;

- повысить достоверность контроля качества струйной промывки за счет активного непосредственного контроля концентрации основного отмываемого компонента в стоке;

- расширить технологические возможности за счет обеспечения контроля и управления процессом струйной промывки деталей вне зависимости от вида приспособления, характера самого процесса промывки и вида измерительного средства (погружной или проточной).

Реализация предлагаемого способа довольно проста, не встречает принципиальных затруднений и может быть осуществлена силами большинства предприятий приборо- и машиностроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ | 1990 |

|

RU2054978C1 |

| УСТАНОВКА ДЛЯ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ | 1991 |

|

RU2023766C1 |

| УСТАНОВКА ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ | 1990 |

|

SU1820637A1 |

| ОПЕРАЦИОННЫЙ МОДУЛЬ БЕССТОЧНОЙ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ | 1999 |

|

RU2167223C2 |

| Способ А.Н.Алексеева для управления подачей воды в промывные ванны гальванических линий и устройство для его осуществления | 1987 |

|

SU1504294A1 |

| СПОСОБ СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ | 1999 |

|

RU2166564C2 |

| ЛИНИЯ ДЛЯ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1992 |

|

RU2043429C1 |

| ГАЛЬВАНИЧЕСКАЯ ВАННА | 1991 |

|

RU1817487C |

| АВТООПЕРАТОРНАЯ ГАЛЬВАНИЧЕСКАЯ ЛИНИЯ | 1989 |

|

RU1816003C |

| СПОСОБ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ, В ЧАСТНОСТИ, НА ПОДВЕСКАХ, ПРИ ИСПОЛЬЗОВАНИИ НАГРЕВАЕМЫХ ЭЛЕКТРОЛИТОВ (РАСТВОРОВ) ПРОЦЕССНЫХ ВАНН | 1998 |

|

RU2149228C1 |

Использование: для промывки деталей на подвесках, в барабанах или корзинах, при повышенных требованиях к качеству промывки. Цель: обеспечение рационального расхода моющей жидкости, повышение достоверности контроля качества струйной промывки и расширение технологических возможностей. Сущность изобретения: способ контроля и управления процессом струйной промывки, деталей включает загрузку приспособления с деталями в ванну струйной промывки соединение элементов формирования струй последней с источником моющей жидкости, подачу струй моющей жидкости на поверхность деталей в течение времени, обеспечивающего соответствующего качество промывки, и слив загрязненной основным отмываемым компонентом моющей жидкости из ванны струйной промывки. Новым в способе является проведение операции измерения концентрации основного отмываемого компонента в стоке ванны струйной промывки, сравнение измеренного текущего значения со значением уставки предельно допустимой концентрации основного отмываемого компонента на деталях или в последующей ванне, управление на основе этого сравнения процессом подачи моющей жидкости в элементы формирования струй, а также управление сливом моющей жидкости, контроль времени погружения датчика концентрации в моющую жидкость. Положительный эффект: оптимизация расхода моющей жидкости, повышение качества промывки и технологических возможностей. 2 з.п.ф-лы, 2 ил.

СПОСОБ А Н АЛЕКСЕЕВА ДЛЯ КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ.

- момент окончания (индекс К) закрывания исполнительного механизма для слива моющей жидкости по трубопроводу с датчиком концентрации, t

- момент окончания (индекс К) закрывания исполнительного механизма для слива моющей жидкости по трубопроводу с датчиком концентрации, t | Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Гибкие автоматизированные гальванические линии | |||

| Справочник./Под общ.ред | |||

| В.Л | |||

| Зубченко, М.:Машиностроение, 1989, с.252, рис.5; с.273, с.531-540, 558, 559. | |||

Авторы

Даты

1995-01-20—Публикация

1991-12-18—Подача