Изобретение относятся к способам изготовления ванн для нанесения химических покрытий, в частности, щелочногого оксидирования стальных деталей из черных металлов, размещаемых на подвесках и может быть использовано как на автооператорных, так и в случае механизированных или ручных линий гальванохимической обработки.

Широко известны способы изготовления гальванических ванн, включающие формирование резервуара прямоугольной формы, состоящего из днища, боковых и торцевых стенок с горизонтальными бортами, соединяемых, например, с помощью сварки, в том числе и с последующей их футеровкой, размещение и/или крепление на верхнем обрамлении резервуара бортовых вентиляционных отсосов, ловителей электродных штанг и приспособлений (в частности, подвесок) с деталями, контрольно-регулирующей аппаратуры, а также размещение в резервуаре нагревателей обрабатывающей среды и датчиковой аппаратуры [1, 2].

Однако, известные способы имеют сравнительно ограниченные функционально-технологические возможности, на позволяющие, в частности, обеспечивать укрытие зеркала обрабатывающей среды ванны, по крайней мере, в период ее нагрева до технологически заданного значения и после окончания процесса обработки деталей, что приводит к повышенному и непроизводительному расходу обрабатывающей среды.

Другим недостатком известных способов является относительно большой вынос обрабатывающей среды ванны поверхностью выгружаемых из последней размещаемых на подвесках деталей.

Еще одним недостатком данных способов является то, что что их реализация приводит к снижению надежности размещаемых в ванне нагревательных элементов и датчиковой аппаратуры, что может быть обусловлено деструктивным воздействием на их рабочую поверхность агрессивной обрабатывающей среды ванны и возможно высокой температурой (около или свыше 100°C) последней.

Наиболее близким к заявляемому по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа, является способ реализации конструкции ванны щелочного оксидирования стальных деталей, включающий изготовление ванны, оснащенной управляемой от пневмопривода двустворчатой крышкой, трубопроводом для подачи воды, патрубком для слива и теплоизоляцией, расположенными в верхней части ванны окнами для подключения к ванне вытяжной вентиляции, содержащей сформированный, с помощью сварки, внутренний резервуар прямоугольной формы, состоящий из днища, боковых и торцевых стенок с горизонтальными бортами для размещения ловителей приспособлений с деталями и с размещенными вдоль боковых стенок ванны горизонтально располагаемыми электронагревательными элементами [3].

Недостатком способа, выбранного в качестве прототипа, является размещение вдоль боковых стенок ванны горизонтально располагаемых электронагревательных элементов, либо непосредственно внутри коорпуса ванны, либо в отсеках, образованных боковыми стенками ванны с теплоизоляцией и боковыми стенками корпуса ванны, что, в свою очередь, может приводить, соответственно, либо к существенному сокращению рабочего объема внутреннего резервуара ванны, либо к увеличению времени нагрева обрабатывающей среды ванны щелочного оксидирования стальных деталей (до 140°-145°C) от плоских боковых стенок внутреннего резервуара ванны.

Кроме того, только горизонтальное расположение электронагревательных элементов может приводить к сложностям, связанным с их заменой, особенно при ограничении, в частности по ширине, на производственные площади.

Наконец, еще одними недостатками известного способа являются и сравнительно ограниченное количество и/или виды поверхностей и элементов нагрева обрабатывающей среды ванны.

Другими недостатками способа, выбранного в качестве прототипа, являются:

- сравнительно большая величина выноса обрабатывающей среды ванны поверхностями деталей выгружаемых из ванны;

- сравнительно большая вероятность выхода из строя, по крайней мере, необходимой датчиковой аппаратуры, учитывая агрессивный характер обрабатывающей среды ванны оксидирования (концентрированный раствор щелочи с добавлением азотных и азотистых солей);

- ограниченное количество устройств управления открыванием крышки, в частности при использовании ванны в составе механизированной линии;

- сравнительно большая нагрузка на горизонтальные борта ванны, в случае размещения на них ловителями приспособлений (в частности, подвесок) с деталями, особенно при значительных массо-габаритных характеристиках последних и др.

Новый технический результат заключается в расширении вида и/или количества поверхностей и элементов нагрева обрабатывающей среды ванны, вариантов размещения последних, снижении величины выноса обрабатывающей среды из ванны, повышении надежности датчиковой аппаратуры и расшиении количества устройств, используемых для открывания крышки ванны.

Это достигается тем, что в способе реализации конструкции ванны щелочного оксидирования стальных деталей, включающем использование ловителей штанги для размещения приспособлений с обрабатываемыми деталями, изготовление ванны, оснащенной крышкой с устройством управления ее открыванием, трубопроводом для подачи воды и/или патрубком для слива, теплоизоляцией, электронагревательными элементами, содержащей сформированный, с помощью сварки, оснащенный расположенными в верхней части окнами для подключения к ванне вытяжной вентиляции внутренний резервуар прямоугольной формы, состоящий из днища, боковых и торцевых стенок с горизонтальными бортами, согласно изобретению, боковые стенки внутреннего резервуара корпуса ванны выполняют с развитой поверхностью, а/или днище корпуса ванны выполняют двойным, соответственно, для увеличения поверхности бокового нагрева и размещения, в отсеках, образованных боковыми стенками резервуара и боковыми стенками корпуса ванны, и под днищем, электронагревательных элементов.

При этом, развитую поверхность боковых стенок корпуса ванны выполняют в виде наборов, соединенных между собой сваркой или полученных прессованием, располагаемых вертикально или горизонтально полуцилиндрических профилей, соединяемых, с помощью сварки, непосредственно или через элементы сопряжения, соответственно, с днищем, вертикальной частью боковых стенок внутреннего корпуса ванны и торцевыми стенками внутреннего резервуара корпуса ванны, последние из которых, при горизонтальном расположении полуцилиндрических профилей, выполнены с отверстиями для сочленения с полуцилиндрическими профилями, а установку электронагревательных элементов, производят в посадочные места, образованные ответными полуцилиндрическими профилями или их фрагментами, соединяемыми, с помощью сварки, с соответствующими торцевыми поверхностями полуцилиндрических профилей боковых стенок корпуса ванны.

А в качестве электронагревательных элементов, устанавливаемых в отсеки двойного днища ванны, используют ТЭНы и/или нихромовую электронагревательную спираль, укладываемую в канавки плит из шамотного кирпича, размещаемые в отсеках под днищем ванны, перемещаемых по направляющим, установленных в нижней части отсеков.

При этом, по крайней мере, в случае использования ванны в составе автооператорной линии, при перпедикулярном перемещении подвесок с деталями относительно хода технологического процесса, саму ванну располагают внутри каркаса, образованного вертикальными стойками и двумя рядами горизонтальных направляющих, нижний из которых используют для установки ванны, а на внешней поверхности верхнего ряда которых располагают ловители штанг с приспособлениями с деталями.

Кроме того, по крайней мере, в случае использования ванны химического оксидирования в составе автооператорной линии, ее крышку выполняют в виде соединенного со штангой для размещения на ней приспособления с деталями и оснащенного теплоизоляцией замкнутого с торцевых сторон устройства локализации и/или экранирования испарений  профиля, а в качестве устройства управления ее открыванием используют грузоподхваты авто-оператора, взаимодействующие с транспортными кронштейнами устройства локализации и/или экранирования испарений

профиля, а в качестве устройства управления ее открыванием используют грузоподхваты авто-оператора, взаимодействующие с транспортными кронштейнами устройства локализации и/или экранирования испарений  профиля.

профиля.

Причем, в случае использования ванны щелочного оксидирования в составе автооператорной гальванической линии, в качестве транспортирующего устройства используют дуплекс-автооператор.

Кроме того, по крайней мере, в случае использования ванны в составе линии с ручным перемещением подвески с деталями, при параллельном перемещении подвесок с деталями относительно хода технологического процесса, внутренний резервуар корпуса ванны оснащают располагаемым в его верхней части установленной в ловителях штангой для размещения подвески с деталями и, по крайней мере, одним коллектором с отверстиями для сдува токсичных испарений в располагаемые напротив него на противоположной стороне внутреннего резервуара ванны окна и/или вертикальный бортовой отсос, сочлененный с конструкцией крышки ванны.

А внутренний резервуар корпуса ванны оснащают располагаемым в его верхней части коллектором с элементами формирования струйных потоков воды, в том числе и загрязненной основным отмываемым компонентом, для снижения выноса обрабатывающей среды ванны поверхностями выгружаемых из нее деталей и/или коллекторами для сдува испарений в бортовые отсосы.

Причем, по крайней мере, внутренний корпус ванны выполняют из нержавеющей стали.

А в качестве датчиковой аппаратуры, в частности для измерения температуры, используют, либо датчик-сигнализатор температуры контактного типа, располагаемый с внешней стороны корпуса ванны, и/или оптический пирометр, располагаемый вне ванны.

Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается:

- расширенными количеством и видами поверхностей нагрева обрабатывающей среды ванны и сокращенным временем нагрева обрабатывающей среды ванны щелочного оксидирования стальных деталей;

- сокращенной величиной выноса обрабатывающей среды ванны поверхностями деталей выгружаемых из ванны;

- повышенной надежностью горизонтальных бортов ванны;

- расширенным количеством устройств, используемых для открывания крышки ванны;

- повышенной надежностью датчиковой аппаратуры.

Таким образом, заявляемый способ соответствует критерию изобретения «новизна».

При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и поэтому они обеспечивают техническому решению соответствие критерию «существенные отличия».

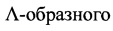

На фиг. 1 представлен выполненный в двухуровневой (в данном случае) компоновке операционный модуль щелочного оксидирования стальных деталей на подвесках в составе автооператорной или механизированной гальванической линии, содержащий процессную ванну с горизонтальным боковым и под днищем ванны оксидирования расположением электронагревательных элементов.

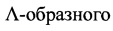

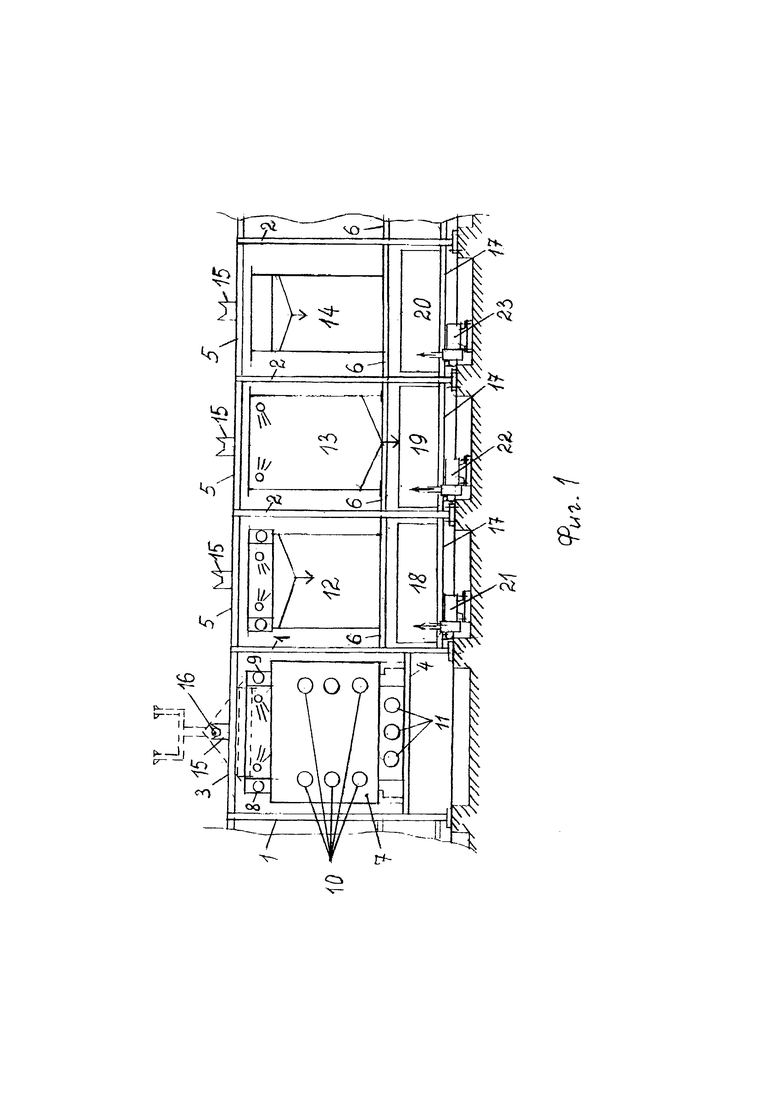

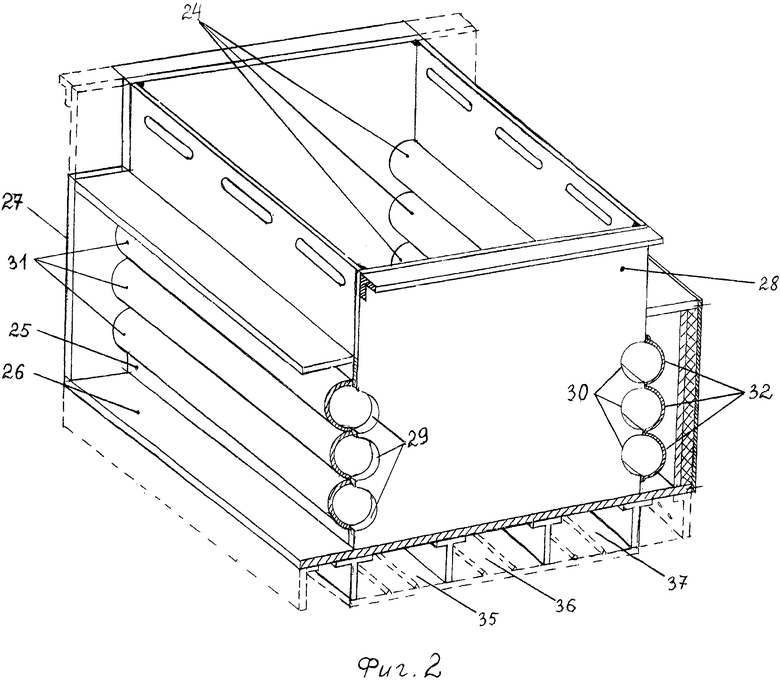

На фиг. 2 представлен корпус ванны щелочного оксидирования стальных деталей на подвесках, выполненной с двойным дном, для размещения в них электронагревательных элементов, боковые стенки внутреннего резервуара которого выполнены в виде наборов, располагаемых горизонтально полуцилиндрических профилей, соединенных, с помощью сварки, непосредственно или через элементы сопряжения, соответственно, с днищем и торцевыми стенками корпуса ванны и с вертикальной частью боковых стенок внутреннего резервуара корпуса ванны.

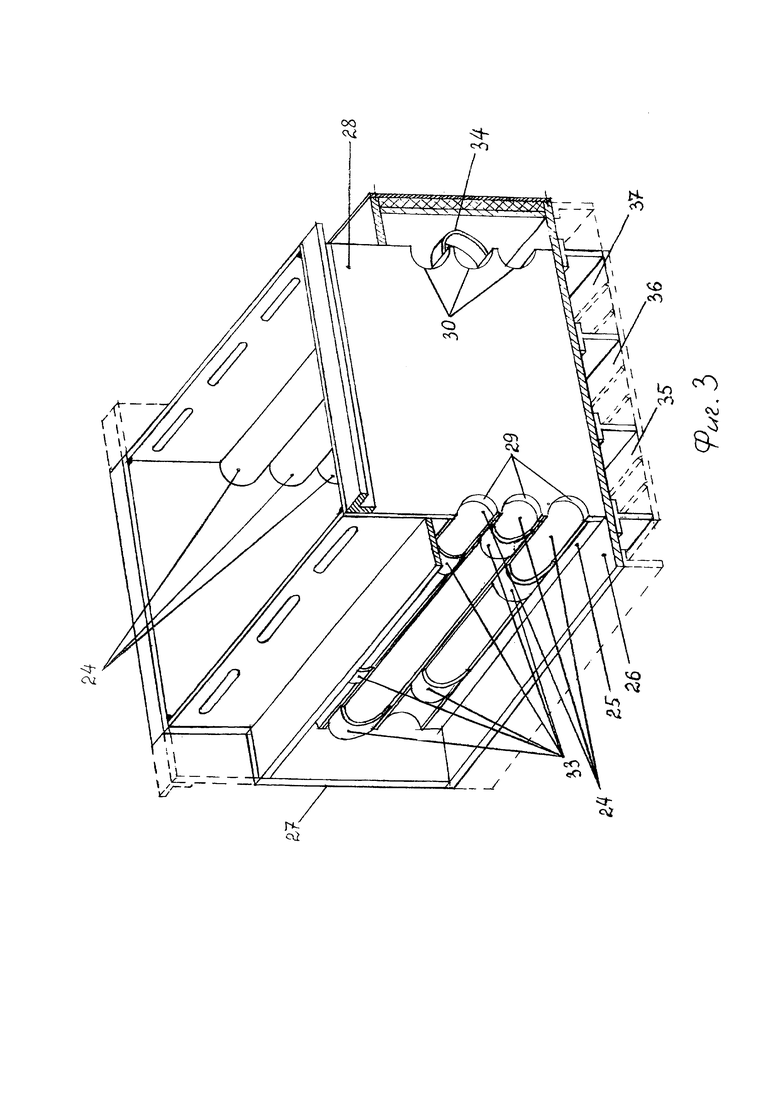

На фиг. 3 представлен корпус ванны щелочного оксидирования стальных деталей на подвесках на фиг. 2, с использованием ответных фрагментов полуцилиндрических профилей для образования посадочных мест для установки в них электронагревательных элементов.

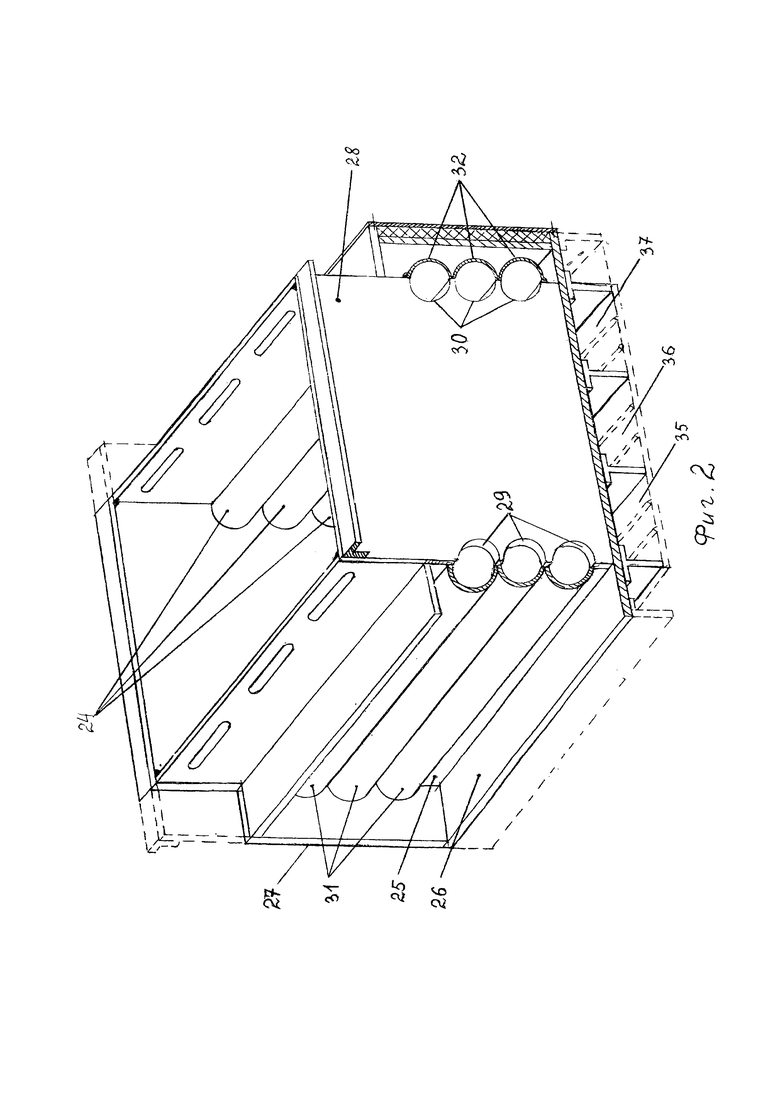

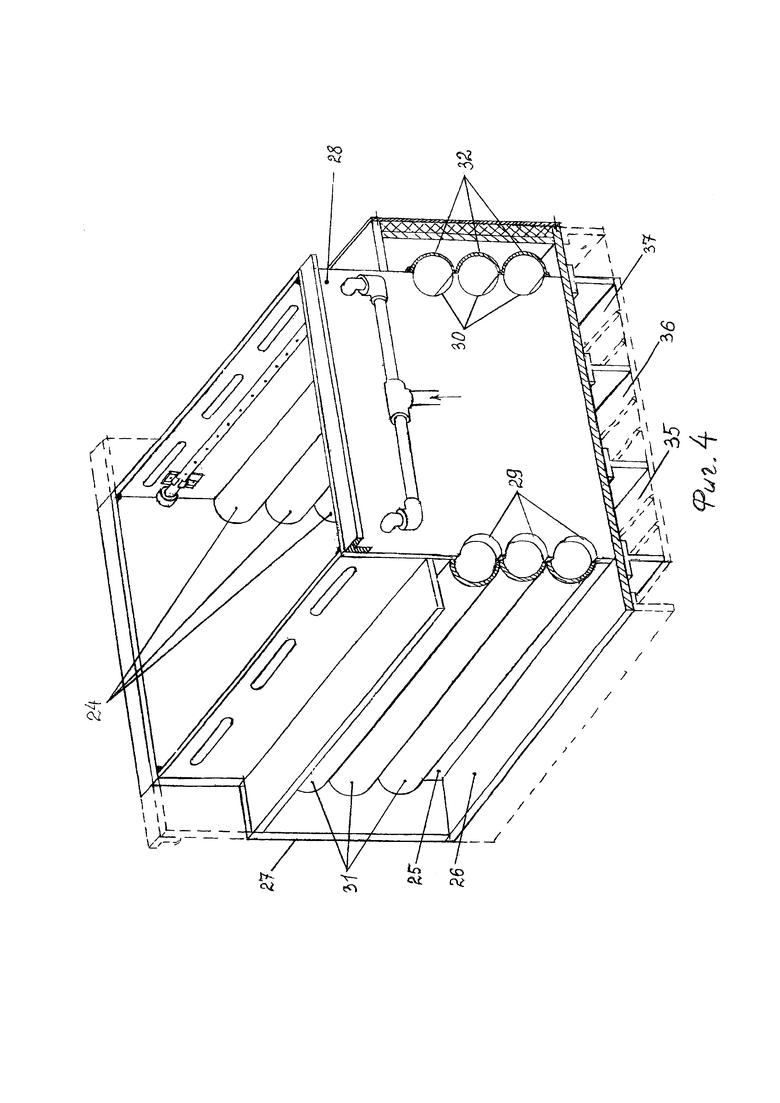

На фиг. 4 представлен корпус ванны щелочного оксидирования стальных деталей на подвесках на фиг. 2, оснащенной коллектором для струйной промывки выгружаемых из ванны деталей на подвеках.

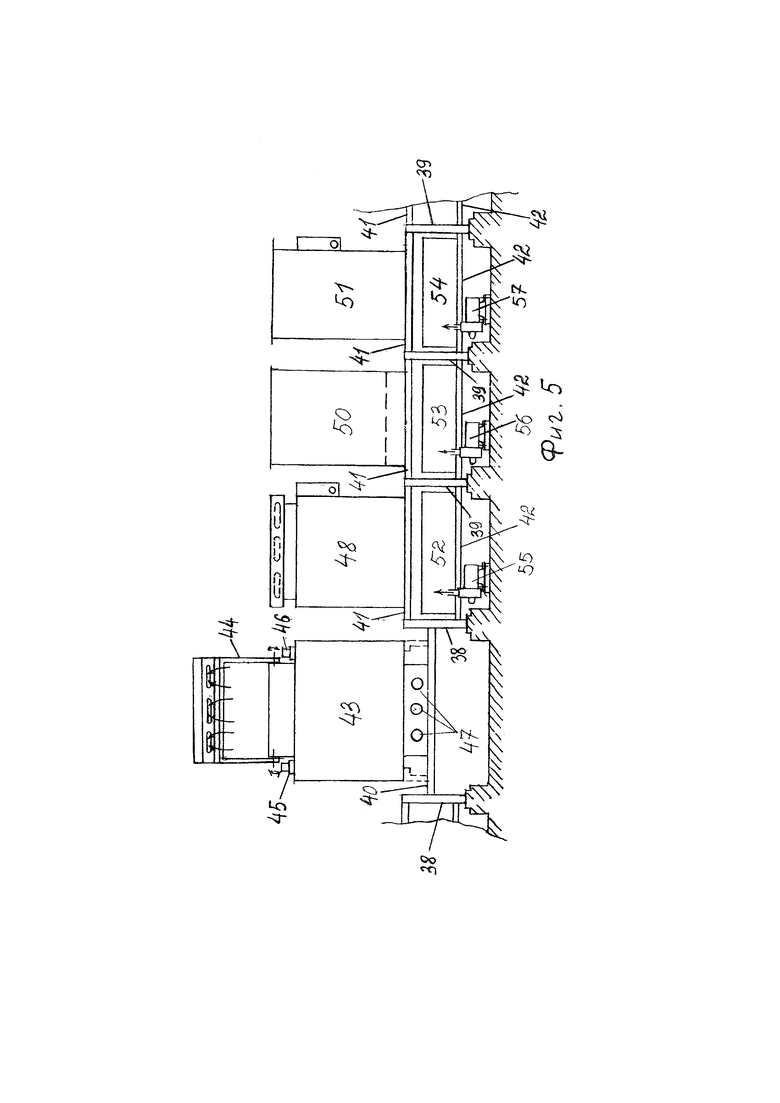

На фиг. 5 представлен выполненный в двухуровневой (в данном случае) компоновке операционный модуль щелочного оксидирования стальных деталей на подвесках в составе гальванической линии с ручным перемещением деталей, содержащий процессную ванну с вертикальным боковым и под днищем ванны оксидирования расположением электронагревательных элементов.

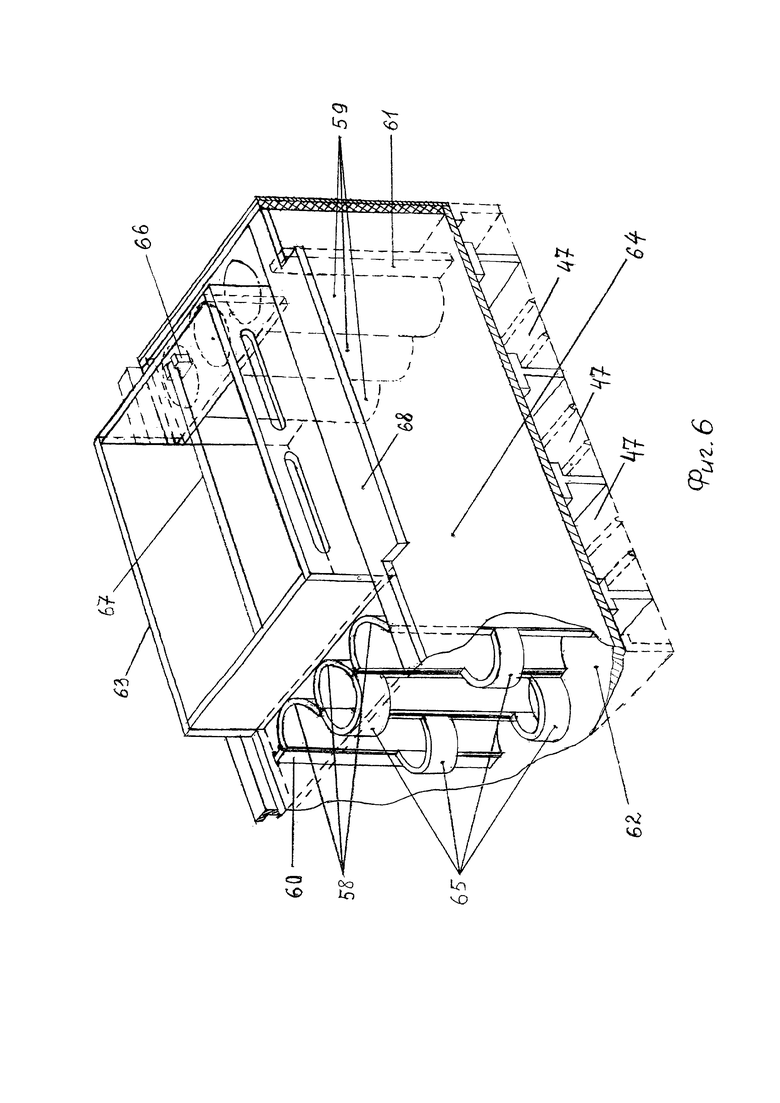

На фиг. 6 представлен корпус ванны щелочного оксидирования стальных деталей на подвесках, выполненной с двойным дном, для размещения в них электронагревательных элементов, боковые стенки внутреннего резервуара которого выполнены в виде наборов, располагаемых вертикально полуцилиндрических профилей, соединенных, с помощью сварки, непосредственно или через элементы сопряжения, соответственно, с днищем и торцевыми стенками корпуса ванны и с вертикальной частью боковых стенок внутреннего резервуара корпуса ванны, а также с ответными фрагментами (в данном варианте) полуцилиндрических профилей для образования посадочных мест для вертикальной установки в них электронагревательных элементов (ТЭНов, в данном случае).

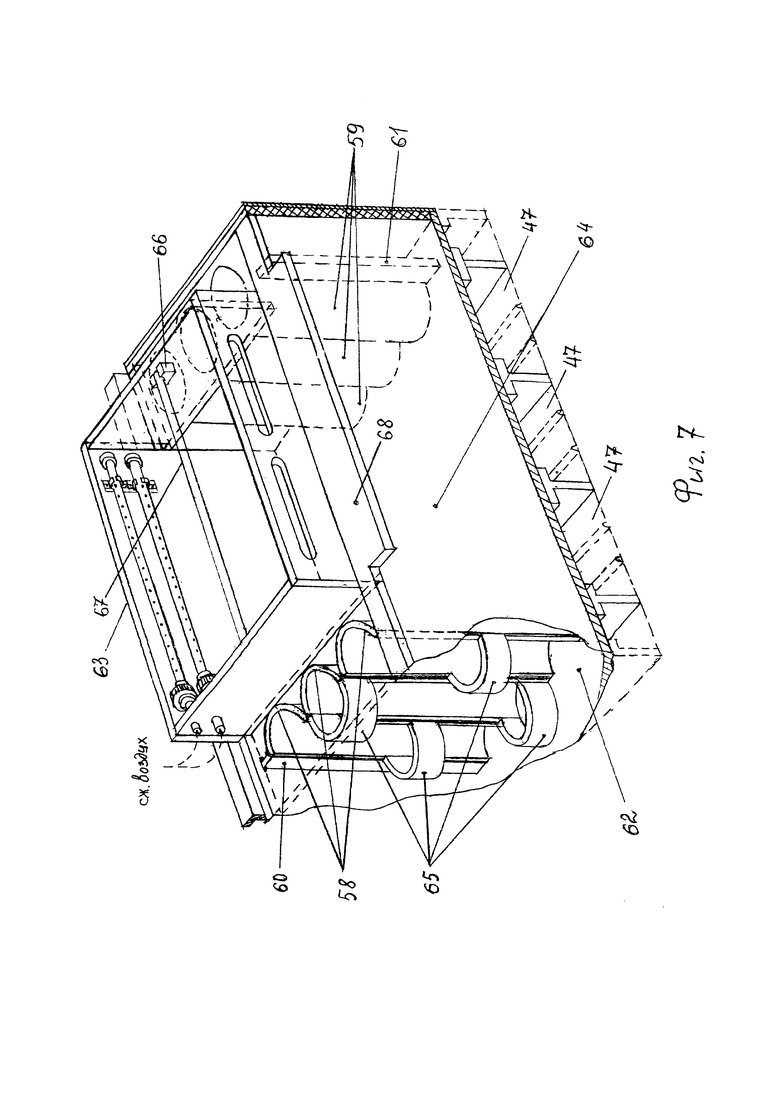

На фиг. 7 представлен корпус ванны щелочного оксидирования стальных деталей на под весках на фиг. 6, оснащенной коллекторами для струйного сдува испарений ванны, соответственно, в расположенные в верхней части ванны окна (на фиг. 7 не обозначены) для подключения к ванне вытяжной вентиляции и в располагаемый напротив него над противоположной стороне ванны вертикальный бортовой отсос (на фиг. 7 не показан).

Выполненный в двухуровневой (в данном случае) компоновке операционный модуль (ОМ) щелочного оксидирования, в составе автооператорной (в данном случае) гальванической линии обработки деталей на подвесках, содержит расположенные в каркасе, образованном вертикальными стойками 1, 2 и двумя рядами горизонтальных направляющих двух (в данном случае) типоразмеров: 3, 4 и 5, 6, первые нижние из которых (4, в данном случае) используются для установки ванны 7 оксидирования, оснащенной бортовыми отсосами 8, 9, посадочными местами 10, 11 для размещения электронагревательных элементов (ТЭНов, в данном случае), соответственно, вдоль боковых стенок ванны 7 и под ее днищем, и не обозначенными на фиг. 1 распределительными коллекторами (РК) для струйной промывки деталей при их выгрузке.

А вторые нижние горизонтальные направляющие (6, в данном случае) используются для установки:

- ванны 12 горячей промывки погружением, оснащенной бортовыми отсосами, переливным карманом, РК для струйной промывки деталей при их выгрузке (на фиг. 1 не обозначены) и погружными электронагревательными элементами (на фиг. 1 не показаны);

- ванны 13 струйно-динамической промывки;

- ванны 14 холодной промывки погружением с переливным карманом (на фиг. 1 не обозначен),

а на внешней поверхности горизонтальных направляющих 3 и 5 верхнего ряда установлены ловители 15 штанги 16 с транспортными кронштейнами (на фиг. 1 показаны пунктиром) подвески с деталями (на фиг. 1 не показаны), оснащенной (в данном случае) устройством укрытия и/или экранирования токсичных испарений ванны 7 (на фиг. 1 показано пунктиром).

При этом, в данном варианте исполнения, под ваннами 12, 13 и 14, на дополнительных горизонтальных направляющих 17 расположены баки 18-20 для слива и/или хранения соответствующей обрабатывающей среды, выходы которых соединены со входами локальных напорных систем (ЛНС), соответственно, 21, 22 и 23.

На фиг. 2 представлен внутренний резервуар корпуса ванны 7, развитая поверхность боковых стенок которого выполнена в виде наборов соединенных между собой сваркой и горизонтально (в данном случае) располагаемых полуцилиндрических профилей 24, соединенных, через элементы сопряжения 25, соответственно, с торцевыми стенками 27 и 28 ванны 7, по крайней мере, одна из которых (28, в данногм случае) выполнена с отверстиями 29, 30 для сочленения с полуцилиндрическими профилями 24 и размещения в них электронагревательных элементов, при этом установку последних производят в посадочные места, образованные ответными полуцилиндрическими профилями 31 и 32 или их фрагментами 33 и 34 (см. Фиг. 3), соединенными, с помощью сварки, с соответствующими торцевыми поверхностями полуцилиндрических профилей 24.

На фиг. 4 представлен внутренний резервуар корпуса ванны 7, оснащенный РК для струйной промывки деталей на подвесках (на фиг. 4 не обозначен).

Кроме того, в целях увеличения площади поверхности нагрева и сокращения величины времен последней, днище корпуса ванны 7 выполнено двойным (см. Фиг. 2, 3, 4) для размещения в отсеках 35, 36 и 37, оснащенных направляющими (показаны пунктиром), для установки по ним соответствующего вида электронагревательных элементов (ТЭНов или нихромовой электронагревательной спирали).

Представленный на фиг. 5 и выполненный в двухуровневой (в данном случае) компоновке ОМ щелочного оксидирования, в составе линии с ручным или с помощью тельфераперемещением подвески с деталями (на фиг. 5 не показаны), при параллельном перемещении последних относительно хода технологического процесса, вид со стороны трапа (на фиг. 5 не показан), содержит расположенные на двухуровневом каркасе, образованном вертикальными стойками 38, 39, горизонтальными направляющими 40 и двумя рядами горизонтальных направляющих 41 и 42, первые из которых (40, в данном случае) используются для установки ванны 43 оксидирования, оснащенной крышкой 44, реализованной с вертикальными вентиляционными окнами (на фиг. 5 не обозначены) соединенными с горизонтальным вентиляционным отсеком (на фиг. 5 не обозначен) ванны 43, оснащенной вертикально (в данном случае) располагаемыми в посадочных местах (на фиг. 5 не показаны) электронагревательными элементами 45, 46 и/или посадочными местами 47 для горизонтального, под днищем ванны 43, размещения электронагревательных элементов (ТЭНов, в данном случае).

А первые из двух рядов горизонтальных направляющих (41, в данном случае) используются для установки:

- ванны 48 горячей промывки погружением, оснащенную бортовым отсосом 49, переливным карманом (на фиг. 5 не обозначен), РК для струйной промывки деталей при их выгрузке (на фиг. 5 не обозначены) и погружными электронагревательными элементами - ТЭНами (на фиг. 5 не показаны);

- ванны 50 струйной или струйно-динамической промывки;

- ванны 51 холодной промывки погружением с переливным карманом (на фиг. 5 не обозначен),

а на внешней поверхности направляющих 42, под ваннами 48, 50 и 51, установлены баки для слива и/или хранения соответствующей обрабатывающей среды, соответственно, 52, 53 и 54, выходы которых соединены со входами ЛНС, соответственно, 55, 56 и 57.

На фиг. 6 представлен внутренний резервуар корпуса ванны 43, развитая поверхность боковых стеногк которого выполнена в виде наборов соединенных между собой сваркой и вертикально (в данном случае) расположенных полуцилиндрических профилей 58, 59, соединенных непосредственно и через элементы сопряжения 60, 61, соответственно, с днищем 62 и торцевыми стенками 63 и 64, и используемых для установки в них электронагревательных элементов (ТЭНов, в данном случае) 45, 46 в посадочные места, образованные фрагментами 65 полуцилиндрических профилей (в данном случае), соединенными, с помощью сварки, с соответствующими боковыми поверхностями полуцилиндрических профилей 58, 59.

Кроме того, в данном случае, боковые стенки верхней части резервуара корпуса ванны 43 содержит ловители 66 для размещения в них штанги 67 с кронштейнами, используемой для размещения на ней подвески с деталями.

На фиг. 7 представлен внутренний резервуар корпуса ванны 43 на фиг. 6, оснащенный РК для сдува испарений (на фиг. 7 не обозначены) в горизонтальный и вертикальный бортовые отсосы.

В случае использования предлагаемой конструкции ванны щелочного оксидирования в составе автооператорной линии, зеркало ванны 7 укрыто устройством укрытия и/или экранирования токсичных испарений, оснащенным теплоизоляцией (на фиг. 1 не показана).

При этом, в ловителях 15 ванны 7 находится, соединенная с устройством укрытия и/или экранирования токсичных испарений, штанга 16 с транспортными кронштейнами, используемыми для взаимодействия с грузо-подхватами автооператора (на фиг. 1 не показан).

В посадочные места 10 и/или 11 ванны 7 установлены ТЭНы (на фиг. 1 не показаны) соответствующей мощности для нагрева щелочного раствора оксидирования.

Система вентиляции (на фиг. 1 не показана) данного ОМ находится в выключенном состоянии.

В баках 18 и 19 находится вода (различной степени загрязненности основным отмываеиым компонентом - ООК) в объеме, достаточном для проведения, по крайней мере, одной операции струйно-динамической промывки.

А бак 20 подключен, через, например, поплавковый регулятор уровня к источнику чистой промывной воды (на фиг. 1 не показаны).

После одновременной или разновременной (учитывая разную температуру ванн) подачи напряжения питания на ТЭНы ванны 7 и ванны 12 производится нагрев их обрабатывающей среды.

Одновременно или с задержкой производится включение вентиляционной системы.

При этом, использование развитой поверхности боковых стенок внутреннего резервуара ванны 7 и располагаемых под ее днищем, например, ТЭНов позволяет более равномерно и быстро нагреть ее щелочной раствор.

А контроль температуры, по крайней мере, в ванне 7 может производиться датчиком-сигнализатором температуры контактного типа, располагаемым с внешней стороны верхней части внутреннего резервуара корпуса ванны 7.

При достижении на внешней поверхности внутреннего резервуара корпуса ванны 7 температуры порядка 100°C, что соответствует, например, температуре 140°C самой обрабатывающей среды ванны 7 (определяемой экспериментально), с выхода датчика-сигнализатора температуры контактного типа поступает сигнал по которому производится перемещение автооператора (АО) к ванне 7.

После достижения АО позиции ванны 7 (с грузоподхватами в нижнем положении), производится его останов и последующая выгрузка устройства укрытия и/или экранирования из ванны 7 для завешивания на его штангу 16 подвески с деталями, подвергаемыми щелочному оксидированию.

При этом, в случае больших размеров ванны 7, при нахождении устройства для ее укрытия и/или экранирования в ванне 7, возможно выполнение штанги 16 полой с отверстиями для реализации режима «передувки» испарений в бортовые отсосы 8, 9.

А в случае использования на автооператорной линии дуплекс-автооператора, после его останова у позиции ванны 7, последовательно производятся:

- выгрузка из ванны 7 и горизонтальное перемещение в верхнем положении устройства для ее укрытия и/или экранирования;

- загрузка в ловители 15 ванны 7, также оснащенной таким же устройством для ее укрытия и/или экранирования, новой штанги 16 уже с подвес-кой с деталями.

Далее детали последовательно перемещают:

- в ванну 12 горячей промывки погружением, оснащенную бортовыми отсосами, переливным карманом, РК для струйной промывки деталей при их выгрузке (на фиг. 1 не обозначены) и погружными электронагревательными элементами (на фиг. 1 не показаны);

- в ванну 13 струйно-динамической промывки;

- в ванну 14 холодной промывки погружением.

При этом, образующиеся в процессах промывки деталей в ваннах 12 и 13 излишки промывной воды, с помощью ЛНС, соответственно, 21 и 22 используются для:

- компенсации потерь раствора в ванне 7;

- проведения операции струйно-динамической промывки в ванне 12.

А ЛНС 23 используется для проведения операций струйно-динамической промывки в ванне 13.

А в случае использования предлагаемой конструкции ванны щелочного оксидирования в составе линии с ручным или с помощью тельфера перемещением подвески с деталями для загрузки деталей в ванну 43, после достижения в ванне 43 технологически заданной температуры, оператором линии или автоматически производятся:

- открывание (вручную или автоматически) ее крышки 44, реализованной с вертикальными вентиляционными окнами (на фиг. 5 не обозначены) соединенными с горизонтальным вентиляционным отсеком (на фиг. 5 не обозначен) ванны 43;

- включение подачи сжатого воздуха в РК для сдува испарений (на фиг. 7 не обозначены) в горизонтальный и вертикальный бортовые отсосы;

- загрузка подвески с деталями на штангу 67, размещенную в ловителях 66.

Далее детали последовательно перемещают:

- в ванну 48 горячей промывки погружением;

- в ванну 50 струйно-динамической промывки;

- в ванну 51 холодной промывки погружением.

Таким образом, предлагаемый способ по сравнению с прототипом обладает расширенными функционально-технологическими возможностями, поскольку позволяет:

- расширить количество и виды поверхностей нагрева обрабатывающей среды ванны ванны щелочного оксидирования стальных деталей;

- обеспечить возможность установки электронагревательных элементов как в горизонтальном, так и вертикальном положении;

- сократить вынос обрабатывающей среды ванны поверхностями деталей выгружаемых из ванны;

- повысить надежность датчиковой аппаратуры,

- повысить надежность горизонтальных бортов ванны.

Реализация предлагаемого способа не встречает принципиальных затруднений.

Соединение полуцилиндрических профилей, в частности, из нержавеющей стали производится с помощью сварки, используя стальные проволочные электроды ЦЛ-11 (по ГОСТ 9466-75) непосредственно или через элементы сопряжения, соответственно, с выполненными из нержавеющей стали днищем и торцевыми стенками корпуса ванны и с вертикальной частью боковых стенок внутреннего корпуса ванны, используя кондукторы.

А коллекторы для струйной обработки и сдува токсичных испарений можно изготовить из стандартных комплектующих: тройник, муфты разъемные, уголки, трубы и заглушки из нержавеющей стали.

В качестве датчиков-сигнализаторов температуры могут быть использованы: датчик типа ТЕР 100 с диапазоном 0-199, 9°C, цифровой сигнализатор предельных значений температуры типа ДНК-1 или оптический пирометр.

Экспериментальная проверка заявленного способа при реализации ванны оксидирования из нержавеющей стали стальных деталей на подвесках, в частности, днище которой было выполнено двойным для размещения электро-нагревательных элементов, на выполненной в двухуровневой компоновке механизированной линии щелочного оксидирования деталей на ФГУП «ПО «Старт» им. М.В. Проценко свидетельствует о гарантированном достижении представленного в изобретении нового технического результата.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. ОН1-66-ОН9-66. Ванны для подготовки поверхности и нанесения гальванических, химических и анодизационных покрытий. - М.: НИИМАШ, 1966 г., стр. 9, 47-49.

2. УДК 621.357 (031). A.M. Ямпольский, В.А. Ильин. Краткий справочник гальванотехника. - 3 изд. - Л.: Машиностроение, 1981 г., стр. 49, табл. 33.

3. УДК 621.794.61.002.5. Ванна химического оксидирования стальных деталей. Информационный листок №99-78, 1978 г. - прототип.

Изобретение относятся к изготовлению ванн для нанесения химических покрытий, в частности ванн для щелочного оксидирования стальных деталей, которые могут быть использованы как в автооператорных, так и в механизированных или ручных линиях гальванохимической обработки. Способ включает формирование с помощью сварки в корпусе ванны внутреннего резервуара прямоугольной формы, состоящего из днища, боковых и торцевых стенок с горизонтальными бортами, и оснащение его расположенными в верхней части окнами для подключения к ванне вытяжной вентиляции, оснащение ванны трубопроводом для подачи воды и/или патрубком для слива, теплоизоляцией и электронагревательными элементами. При этом боковые стенки внутреннего резервуара корпуса ванны выполняют с развитой поверхностью, а в отсеках, образованных боковыми стенками резервуара и боковыми стенками корпуса ванны, размещают электронагревательные элементы. Причем развитую поверхность боковых стенок корпуса ванны выполняют в виде наборов, соединенных между собой сваркой или полученных прессованием, располагаемых вертикально или горизонтально полуцилиндрических профилей, соединяемых, с помощью сварки, непосредственно или через элементы сопряжения, соответственно, с днищем, вертикальной частью боковых стенок внутреннего корпуса ванны и торцевыми стенками внутреннего резервуара корпуса ванны. Днище корпуса ванны выполняют двойным и электронагревательные элементы размещают в отсеках под днищем ванны. Техническим результатом является расширение вида и/или количества поверхностей и элементов нагрева обрабатывающей среды ванны и вариантов их размещения в ванне щелочного оксидирования стальных деталей. 8 з.п. ф-лы, 7 ил.

1. Способ изготовления ванны для щелочного оксидирования стальных деталей, включающий формирование с помощью сварки в корпусе ванны внутреннего резервуара прямоугольной формы, состоящего из днища, боковых и торцевых стенок с горизонтальными бортами, и оснащение его расположенными в верхней части окнами для подключения к ванне вытяжной вентиляции, оснащение ванны трубопроводом для подачи воды и/или патрубком для слива, теплоизоляцией и электронагревательными элементами, отличающийся тем, что боковые стенки внутреннего резервуара корпуса ванны выполняют с развитой поверхностью, а в отсеках, образованных боковыми стенками резервуара и боковыми стенками корпуса ванны, размещают электронагревательные элементы, при этом развитую поверхность боковых стенок корпуса ванны выполняют в виде наборов располагаемых вертикально или горизонтально полуцилиндрических профилей, соединенных между собой сваркой или полученных прессованием и соединяемых, с помощью сварки, непосредственно или через элементы сопряжения, соответственно, с днищем, вертикальной частью боковых стенок внутреннего корпуса ванны и торцевыми стенками внутреннего резервуара корпуса ванны.

2. Способ по п. 1, отличающийся тем, что при горизонтальном расположении полуцилиндрических профилей торцевые стенки внутреннего резервуара корпуса ванны выполняют с отверстиями для сочленения с полуцилиндрическими профилями, а установку электронагревательных элементов производят в посадочные места, образованные ответными полуцилиндрическими профилями или их фрагментами, соединяемыми, с помощью сварки, с соответствующими торцевыми поверхностями полуцилиндрических профилей боковых стенок корпуса ванны.

3. Способ по п. 1, отличающийся тем, что днище корпуса ванны выполняют двойным и в отсеках под днищем ванны размещают электронагревательные элементы.

4. Способ по п. 3, отличающийся тем, что в качестве электронагревательных элементов, устанавливаемых в отсеки двойного днища ванны, используют ТЭНы и/или нихромовую электронагревательную спираль, уложенную в канавки плит из шамотного кирпича, которые размещают в отсеках под днищем ванны путем перемещения по направляющим, установленным в нижней части отсеков.

5. Способ по п. 1, отличающийся тем, что ванну оснащают крышкой, выполненной в виде соединенного со штангой для размещения на ней приспособления для деталей и оснащенного теплоизоляцией замкнутого с торцевых сторон устройства локализации и/или экранирования испарений Λ-образного профиля.

6. Способ по п. 1, отличающийся тем, что внутренний резервуар корпуса ванны оснащают располагаемой в его верхней части, устанавливаемой в ловителях штангой для размещения подвески для деталей и, по крайней мере, одним коллектором с отверстиями для сдува токсичных испарений в располагаемые напротив него на противоположной стороне внутреннего резервуара ванны окна и/или вертикальный бортовой отсос, сочлененный с конструкцией крышки, которой оснащают ванну.

7. Способ по п. 1, отличающийся тем, что внутренний резервуар корпуса ванны оснащают располагаемым в его верхней части коллектором с элементами формирования струйных потоков воды, в том числе и загрязненной основным отмываемым компонентом, для снижения выноса обрабатывающей среды ванны поверхностями выгружаемых из нее деталей и/или коллекторами для сдува испарений в бортовые отсосы.

8. Способ по п. 1, отличающийся тем, что, по крайней мере, внутренний резервуар корпус ванны выполняют из нержавеющей стали.

9. Способ по п. 1, отличающийся тем, что ванну снабжают датчиковой аппаратурой, в частности для измерения температуры с внешней стороны корпуса ванны располагают датчик-сигнализатор температуры контактного типа.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАННЫ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ | 1999 |

|

RU2165480C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАННЫ ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1999 |

|

RU2166012C1 |

| CN 201817560 U, 04.05.2011 | |||

| CN 201859356 U, 08.06.2011. | |||

Авторы

Даты

2019-09-26—Публикация

2018-09-24—Подача