Изобретение относится к выращиванию кристаллов, более конкретно к выращиванию вытягиванием из расплава на затравку, и может быть использовано в установках для получения профилированных поликристаллических изделий непосредственно из расплава металла.

Известные устройства для непосредственного выращивания кристаллов и изделий из расплава не позволяют получать изделия с криволинейной продольной осью, с изменяющейся по определенному закону формой поперечного сечения и на практике их, как правило, изготавливают многооперационными, трудоемкими методами механической обработки. В связи с этим разработка устройства для непрерывного получения перечисленных профилированных изделий является актуальной задачей.

Известно устройство [1] для непрерывного получения профилированных кристаллов из расплава с пленочной подпиткой при краевом ограничении роста так называемым EFG-способом [1] а более правильно EFG-вариантом способа Степанова [2] Устройство для реализации такого способа[1] включает тигель для расплава, нагреватель, формообразователь, рабочая поверхность которого соединена с тиглем посредством капилляров, механизм вытягивания, а в ряде случаев и механизм вращения затравки. В EFG-варианте способа Степанова форма поперечного сечения столба расплава, а после кристаллизации выращиваемого кристалла, определяется геометрией рабочей поверхности формообразователя.

Устройство для осуществления этого способа дает возможность выращивать профилированные кристаллы в форме круглых и прямоугольных стержней, пластин, трубок, лент.

Однако его недостатками являются

невозможность или ограниченная возможность регулирования формы поперечного сечения выращиваемого кристалла непосредственно в процессе получения;

невозможность получения кристаллов с криволинейной продольной осью;

невозможность получения кристаллов длиной, большей, чем длина вертикального хода вытяжного механизма;

ограничение возможности устойчивого получения кристаллов малой толщины (≅ 0,3-0,5 мм).

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому является устройство [3] для непрерывного получения профилированных изделий из расплава способом [3] заключающимся в вытягивании кристаллизуемого изделия на затравку через формообразователь с подачей хладагента на поверхность этого изделия и с приданием движения столбу расплава в горизонтальной плоскости. Указанное устройство содержит формообразователь, затравкодержатель, укрепленный на механизме вытягивания изделия, приемно-распределительный узел с насадками для подачи хладагента, узел вертикального перемещения формообразователя, установленные соосно, и систему обеспечения движения формообразователя в горизонтальной плоскости, имеющую привод с регулируемой скоpостью. Система движения формообразователя представляет систему, обеспечивающую его вращение вокруг технологической оси.

Данное устройство позволяет получать профилированные изделия таких же, как и для аналогов [1,2] различных форм поперечного сечения. Преимуществом его является возможность получения круглых труб с витыми наружными ребрами или другими элементами. У таких изделий продольный профиль (по ребрам и другим элементам) изменяется по длине изделия без изменения поперечного сечения, а продольная ось остается прямолинейной.

Недостатками устройства-прототипа являются:

невозможность регулирования формы поперечного сечения выращиваемых изделий непосредственно в процессе получения;

отсутствие возможности получения изделий длиной, большей, чем длина вертикального хода вытяжного механизма;

невозможность получения изделий с криволинейной продольной осью;

отсутствие возможности устойчивого получения изделий малой толщины (≅ 0,3-0,5 мм).

Целью изобретения является регулирование формы поперечного сечения выращиваемых изделий, увеличение их длины, получение изделий с криволинейной продольной осью и устойчивое получение изделий малой толщины.

Цель достигается тем, что в известное устройство, содержащее формообразователь, затравкодержатель, укрепленный на механизме вытягивания изделия, приемно-распределительный узел с насадками для подачи хладагента, узел вертикального перемещения формообразователя, установленные соосно, и систему обеспечения движения формообразователя в горизонтальной плоскости, имеющую пpивод к регулируемой скоростью, согласно изобретению введены система обеспечения движения в горизонтальной плоскости приемно-распределительного узла для подачи хладагента, механизмы удержания затравки и примыкающего вертикального участка изделия на оси вытягивания и наклонных участков изделия от смещения в сторону горизонтальной плоскости, при этом системы обеспечения движения в горизонтальной плоскости формообразователя и приемно-распределительного узла для подачи хладагента представляют собой связанные с приводом системы обеспечения поступательного движения, которые обеспечивают возможность плавного перемещения формообразователя и приемно-распределительного узла в заданном направлении в горизонтальной плоскости при возможности одновременного вертикального их перемещения, механизм удержания затравки и примыкающего вертикального участка изделия на оси вытягивания представляет одну или две пары подпружиненных в горизонтальном направлении элементов, закрепленных на вертикально-подвижной части механизма вытягивания изделия с возможностью контакта с вытягиваемым изделием и вращения вокруг собственной оси, а механизм удержания наклонных участков изделия от смещения в сторону горизонтальной плоскости состоит из одного или двух подпружиненных в направлении наклонного участка изделия элементов, связанных с приемно-распределительным узлом для подачи хладагента, выполненных с возможностью контакта с вытягиваемым изделием и вращения вокруг собственной оси.

Кроме того, целью изобретения является улучшение качества получаемых изделий и увеличение выхода годных изделий за счет повышения технологичности и надежности.

Это достигается тем, что приемно-распределительный узел для подачи хладагента выполнен с возможностью изменения перед вытягиванием изделия расстояния от отверстий насадков подачи хладагента до кристаллизуемого изделия и угла подачи хладагента на кристаллизуемое изделие, а насадки выполнены выступающими из приемно-распределительного узла.

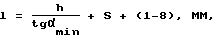

Улучшение качества получаемых изделий и увеличение выхода годных изделий за счет повышения технологичности и надежности при вытягивании изделий под углами к горизонтальной плоскости в диапазоне 25-60одостигается тем, что отверстия насадков для подачи хладагента на сторону вытягиваемого изделия, ближнюю по отношению к оси вытягивания, выполнены на уровне, расположенном ниже, чем отверстия насадков для подачи хладагента на противоположную сторону этого изделия на величину ≅ 3 мм, а расстояние l между вертикальными поверхностями противоположно расположенных отверстий насадков удовлетворяет условию

l  + S + (1÷8), (мм), где h разница в уровнях верха насадков для подачи хладагента на сторону вытягиваемого изделия, ближнюю по отношению к оси вытягивания, и низа насадков для подачи хладагента на противоположную сторону изделия, мм;

+ S + (1÷8), (мм), где h разница в уровнях верха насадков для подачи хладагента на сторону вытягиваемого изделия, ближнюю по отношению к оси вытягивания, и низа насадков для подачи хладагента на противоположную сторону изделия, мм;

S ширина формообразующего элемента формообразователя, мм;

αmin минимальный угол наклона в диапазоне 25-60о вытягиваемого изделия к горизонтальной плоскости при получении требуемого изделия.

Дополнительной целью является улучшение условий безопасности при изготовлении изделий, а также дальнейшее улучшение качества получаемых изделий и увеличение выхода годных изделий за счет повышения технологичности и надежности. Это достигается тем, что под насадками приемно-распределительного узла для подачи хладагента установлены хладагентоотражающие экраны, жестко связанные с указанным узлом. Вытягивание изделий под углом к горизонтальной плоскости, меньшим 25 градусов, обеспечивается выполнением формообразователя таким образом, что верхняя поверхность его участка с формообразующим элементом расположена выше, чем прилегающие теплоизолированные части формообразователя, над которыми размещен кронштейн, жестко связанный с элементом системы обеспечения поступательного движения в горизонтальной плоскости приемно-распределительного узла для подачи хладагента, а на кронштейне закреплены механизм удержания изделия от смещения в сторону горизонтальной плоскости и приемно-распределительный узел с насадками для подачи хладагента на нижнюю поверхность вытягиваемого изделия.

Получение поликристаллических изделий с зигзаго- или волнообразным профилем по длине изделия достигается тем, что системы обеспечения поступательного движения в горизонтальной плоскости формообразователя и приемно-распределительного узла для подачи хладагента выполнены с возможностью обеспечения возвратно-поступательного движения, механизмы удержания наклонных участков изделия от смещения в сторону горизонтальной плоскости размещены с обеих сторон от формообразователя в направлении его движения в горизонтальной плоскости, приемно-распределительный узел имеет секции насадков подачи хладагента с двумя ярусами отверстий по вертикали в каждой секции, причем каждый ярус отдельных секций снабжен самостоятельным, изолированным подводом хладагента.

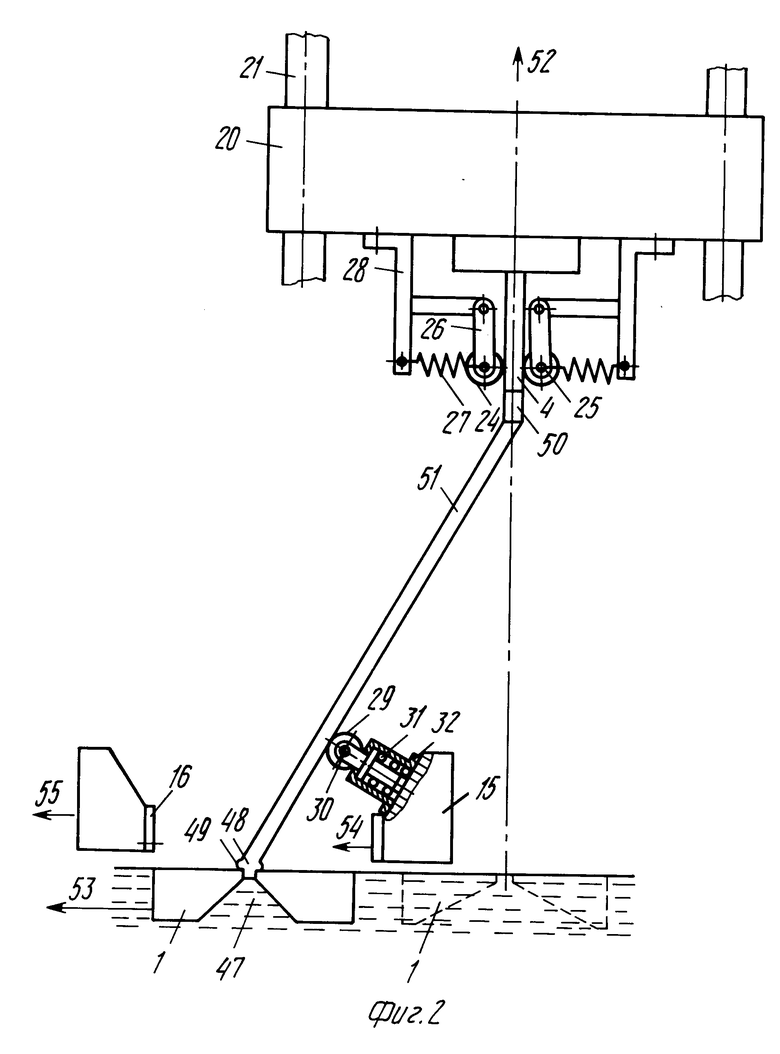

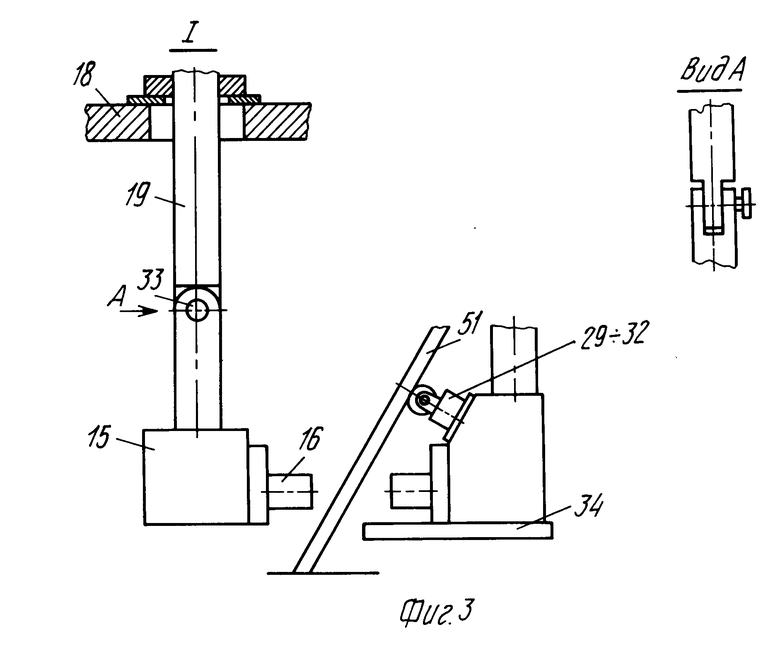

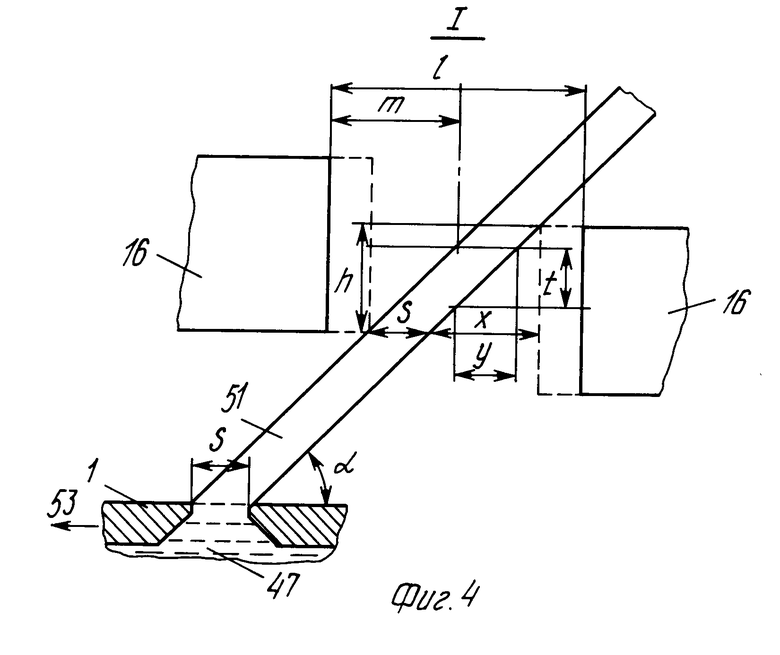

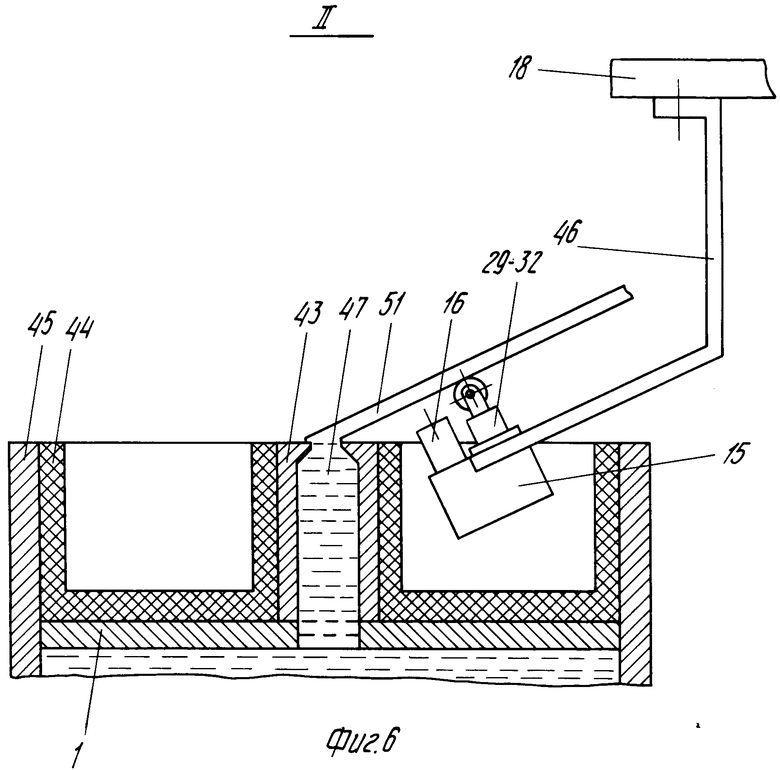

На фиг. 1 показано предлагаемое устройство, вертикальный разрез. На фиг. 2 дано схематическое изображение механизмов удержания затравки и примыкающего вертикального участка изделия на оси вытягивания, а наклонных участков изделия от смещения в сторону горизонтальной плоскости. На фиг. 3-5 изображены варианты узла I (на фиг. 1), включающего приемно-распределительный узел для подачи хладагента с насадками вместе с пpилегающими деталями, а именно на фиг. 3 приемно-распределительный узел с подвижными насадками и хладагентоотражающий экран; на фиг. 4 схема приемно-распределительного узла с разными уровнями пpотивоположно расположенных насадков для подачи хладагента, поясняющая выведение формулы для расчета расстояния между насадками; на фиг. 5 приемно-распределительный узел с насадками для подачи хладагента с целью получения изделий с зигзаго- или волнообразными продольным профилем. На фиг. 6 представлен вариант узла II (на фиг. 1), включающего формообразователь в сочетании с приемно-распределительным узлом для подачи хладагента вместе с прилегающими деталями. Указанный вариант устройства предназначен для вытягивания изделий под углом к горизонтальной плоскости, меньшим 25о.

На фиг. 1-3 показаны формообразователь 1, формообразующий элемент 2 (в данном случае в виде профилирующего отверстий), затравкодержатель 3, затравка 4, узел вертикального перемещения формообразователя, содержащий плиту 5 и направляющие стойки 6, электродвигатель 7, система обеспечения поступательного движения формообразователя в горизонтальной плоскости, состоящая из механизма 8 преобразования вращательного движения в поступательное, тяги 9, направляющей 10, салазок 11 с подшипниками качения, стоек 12, опорной плиты 13, опоры 14 (механизм преобразования вращательного движения в поступательное, направляющая, опорная плита и опора являются общими для системы поступательного движения в гоpизонтальной плоскости как формообразователя, так и приемно-распределительного узла для подачи хладагента), приемно-распределительный узел 15 для подачи хладагента, насадки 16 приемно-распределительного узла для подачи хладагента, система обеспечения поступательного движения приемно-распределительного узла в горизонтальной плоскости, состоящей из тяги 17, суппорта 18 с подшипниками качения и стоек 19, вертикально-подвижная часть механизма вытягивания изделия (например, каретка) 20, направляющие 21 для вертикально-подвижной части механизма вытягивания изделия, П-образная станина 22, жесткое основание 23, механизм удержания затравки и примыкающего вертикального участка изделия на оси вытягивания, включающий подвижные элементы (ролики) 24, подвижные оси 25 роликов, маятниковые подвесы 26, пружины 27, элементы 28 крепления механизма к вертикально-подвижной части механизма вытягивания; механизм удержания наклонных участков изделия от смещения в сторону горизонтальной плоскости, включающий подвижный элемент (ролик) 29, подвижную ось 30 ролика, пружину 31, элемент 32 крепления механизма к приемно-распределительному узлу для подачи хладагента; шарнирное приспособление 33 для изменения угла наклона насадков к вытягиваемому изделию, хладагентоотражающий экран 34.

На фиг. 4 приняты следующие обозначения: α угол наклона вытягиваемого изделия к горизонтальной плоскости; S ширина формообразующего элемента (щели) формообразователя; h разница в уровнях верха насадков для подачи хладагента на сторону вытягиваемого изделия, ближнюю по отношению к оси вытягивания, и низа насадков для подачи хладагента на противоположную сторону изделия; t разница в уровнях расположения отверстий насадков для подачи хладагента на стороны вытягиваемого изделия в направлении поступательного движения формообразователя в горизонтальной плоскости; m расстояние от отверстий насадков для подачи хладагента до вытягиваемого изделия; lmin- предельно минимальное расстояние между вертикальными поверхностями противоположно расположенных отверстий насадков, при котором вытягиваемое изделие может пройти между насадками (lmin S + X; l расчетное расстояние между вертикальными поверхностями противоположно расположенных отверстий насадков (l 2m + S Y).

На фиг. 5 показаны верхняя камера 35 для хладагента приемно-распределительного узла, нижняя камера 36 для хладагента, перегородка 37 между верхней и нижней камерами для хладагента, насадок 38 с отверстиями для подачи хладагента из верхнего яруса секции, насадок 39 для подачи хладагента из нижнего яруса секции, подвод 40 хладагента в верхнюю камеру, подвод 41 хладагента в нижнюю камеру, вентили 42 (все перечисленные элементы устройства даны для одной секции).

На фиг. 6 показаны возвышающаяся центральная часть 43 формообразователя с формообразующим элементом, теплоизоляция 44 формообразователя, периферийное кольцевое ограждение 45 формообразователя, кронштейн 46.

Кроме того, на чертежах обозначены расплав 47, столб 48 расплава, фронт 49 кристаллизации, вертикальный участок 50 изделия, примыкающий к затравке, наклонный участок 51 изделия. Стрелками обозначены следующие направления: 52 вертикального вытягивания; 53 поступательного движения формообразователя в горизонтальной плоскости; 54 подачи хладагента; 55 поступательного движения в горизонтальной плоскости приемно-распределительного узла для подачи хладагента.

Примеры конкретного использования.

Были разработаны и изготовлены варианты устройства для получения различных видов профилированных изделий из алюминиевых сплавов с продольной осью, не совпадающей по направлению с вертикальной осью вытягивания. Во всех случаях в качестве хладагента использовали воздух от компрессора.

В примерах конкретного использования дается описание устройства для всех пунктов формулы изобретения с учетом особенностей устройства и использования. Представленные на фигурах устройство и его отдельные составные части даны применительно к выращиванию профилированных изделий из несмачиваемого формообразователя.

Формообразователь 1 высотой 26 мм с формообразующим элементом 2 (в данном случае в виде профилирующего отверстия) предназначены для формирования заданного поперечного сечения изделия. Затравкодержатель 3 прикреплен к механизму вытягивания (вертикально-подвижной его части 20) и держит затравку 4, предназначенную для вытягивания расплава через профилирующее отверстие формообразователя. Вертикально-подвижная часть 20 механизма вытягивания (каретка) движется по направляющим 21, прикрепленным к П-образной станине 22 и жесткому основанию 23, связанным между собой и образующим жесткую конструкцию. Затравкодержатель 3 с затравкой 4 размещен над формообразователем в первоначальном положении и соосно с ним. Сечение затравки приближается к сечению профилирующего отверстия формообразователя. Система обеспечения поступательного движения формообразователя в горизонтальной плоскости (позиции 8-14 на фиг. 1) предназначена для преобразования вращательного движения от электродвигателя 7 в поступательное движение в горизонтальной плоскости и передачи его формообразователю 1. Входящий в систему механизм 8 преобразования вращательного движения в поступательное воспринимает от электродвигателя вращательное движение с помощью кривошипа, являющегося его составной частью. В данном случае использовался асинхронный однофазный электродвигатель РД-09 с возможностью регулирования числа оборотов в определенном диапазоне. Валы электродвигателя и кривошипа связаны с помощью муфтового соединения. Преобразованное механизмом 8 поступательное движение (из вращательного) воспринимает другой элемент указанного механизма ползун, который передает его соединенной с ним с помощью штифтового соединения тяге 9. Максимальный ход поступательного движения (в одну сторону), развиваемый механизмом 8 преобразования, составлял 50 мм. В качестве тяги использовался цилиндрический стержень диаметром 12 мм, длиной 90 мм. Определенное прямолинейное направление в горизонтальной плоскости движению тяги 9 задает сквозное отверстие глубиной 10 мм направляющей 10. Между тягой и отверстием направляющей имеется кольцевой зазор ≈ 0,04 мм, для исключения трения применялась консистентная смазка. Тяга 9 с помощью винтового соединения связана с салазками 11, выполненными в виде плиты толщиной (высотой) 10 мм, полой в плане, с внешними размерами (в плане) 270х150 мм, назначение которых передача движения формообразователю в заданном напpавлении в горизонтальной плоскости. Передача указанного движения осуществлялась через две стойки 12 в виде стержней диаметром 8 мм, высотой 230 мм, связанные с салазками с помощью резьбовых соединений. Стойки 12 опущены от салазок 11 вниз к формообразователю 1 и соединены с ним на резьбе. Стабильное движение салазок 11 в заданном направлении в горизонтальной плоскости обеспечивается прикреплением к их нижней плоскости (посадкой на оси, ввернутые в салазки) подшипников качения, которыми салазки опираются на хорошо обработанную поверхность опорной плиты 13. Опорная плита толщиной (высотой) 10 мм, полая в плане, с внешними размерами в плане 280х260 мм имеет регулировочные винты, с помощью которых ее можно горизонтировать. В качестве подшипников качения, вращающихся вокруг собственной оси, использовали радикальные шарикоподшипники N 60026 в количестве 2 шт. Опорная плита 13 подвижна только в вертикальном направлении, что обеспечивается путем установки ее на плите 5 узла вертикального перемещения формообразователя толщиной 15 мм с фиксированием в определенном положении штифтами. Плита 5 перемещается в вертикальном направлении по направляющим стойкам 6 с помощью отдельного электродвигателя и передающей системы (не показаны). На опорной плите 13 размещены и прикреплены к ней с помощью болтовых соединений направляющая 10 и электродвигатель 7 (последний с помощью опоры 14), что позволяет беспрепятственно осуществлять одновременное поступательное движение формообразователя в горизонтальной плоскости и перемещение его в вертикальном направлении. Расстояние между плитой узла вертикального перемещения формообразователя 5 и верхом формообразователя 1 составляло 160 мм.

Для подачи воздуха на кристаллизуемое изделие используется приемно-распределительный узел 15 с насадками 16 высотой 22 мм, двухкамерный (приемная и распределительная камеры) с отверстиями в насадках 16 для подачи воздуха диаметром 1 мм с шагом между ними 5 мм. В устройство дополнительно вводится система обеспечения поступательного движения в горизонтальной плоскости приемно-распределительного узла для подачи хладагента (позиции 17-19 на фиг. 1). Эта система включает самостоятельную тягу 17, суппорт 18 с подшипниками качения, самостоятельные стойки 19. Механизм 8 преобразования вращательного движения в поступательное, направляющая 10, опорная плита 13 и опора 14 общие с системой обеспечения поступательного движения формообразователя в горизонтальной плоскости. В механизме преобразования вращательного движения в поступательное для передачи движения тяге 17 предусмотрены самостоятельные шатун и ползун, связанный с тягой 17, расположенной над тягой 9 и проходящей через второе (верхнее) сквозное отверстие направляющей 10. Тяга соединена с суппортом 18, выполненным в виде фигурной плиты толщиной (высотой) 10 мм, полой в плане, и расположенным над салазками 11 с расстоянием между ними (в свету) 15 мм. От суппорта к приемно-распределительному узлу 15 для подачи хладагента опущены две стойки 19, соединенные с указанным узлом. В нижней плоскости суппорта укрепляются радиальные шарикоподшипники N 60026 в количестве 2 шт. которыми суппорт 18 опирается на верхнюю хорошо обработанную горизонтальную поверхность салазок 11, имеющих регулировочные винты для горизонтирования. Конструкции и размеры тяги 17, стоек 19, а также виды соединения отдельных узлов и элементов системы между собой аналогичны таковым для системы поступательного движения формообразователя в горизонтальной плоскости.

Устройство по п. 1 формулы изобретения включает и механизм удержания затравки и примыкающего вертикального участка изделия на оси вытягивания (позиции 24-28 на фиг. 1 и 2). В качестве подвижных элементов с возможностью контакта с вытягиваемым изделием использовали одну пару роликов 24 диаметром 20 мм, высотой 15 мм с подвижными осями 25, укрепленными на маятниковых подвесах 26, которые с помощью штифтов соединены с элементами 28 крепления указанного механизма (болтами) в вертикально-подвижной части 20 механизма вытягивания. В механизме использовали пружины 27 сжатия из проволоки диаметром 1,2 мм, укрепленные на концах с помощью пропускания через отверстия в головках винтов. Предусмотрена возможность регулирования сжатия пружин.

Устройство по п. 1 формулы изобретения содержит также механизм удержания наклонных участков изделия от смещения в сторону горизонтальной плоскости (позиции 29-32 на фиг. 1 и 2). Использовали один подвижный ролик 29 с подвижной осью 30 и пружину 31 сжатия, аналогичные соответствующим элементам предыдущего механизма. Механизм крепится к приемно-распределительному узлу 15 элементами 32 крепления таким образом, чтобы указанный механизм мог размещаться и закрепляться на разном удалении от оси вытягивания (с помощью пазов в направлении поступательного движения формообразователя в горизонтальной плоскости).

В соответствии с п. 2 формулы изобретения предусмотрена возможность изменения перед вытягиванием изделия угла подачи воздуха на кристаллизуемое изделие с помощью шарнирного приспособления 33 (фиг. 3). В таком варианте устройства стойки 19 выполнены составными, при этом центральная часть верхней половины с допуском скользящей посадки входит в выемку нижней половины, а горизонтально расположенная ось пропущена через концы обеих половин стоек и закреплена с помощью винтового соединения (см. вид А). В этом варианте устройства предусмотрена также возможность изменения перед вытягиванием изделия расстояния от отверстий насадкой подачи воздуха до кристаллизуемого изделия. Для этого в суппорте 18 сделаны пазы для возможности перемещения стоек 19 в направлении движения премно-распределительного узла для подачи хладагента в горизонтальной плоскости с последующим закреплением вышеуказанным путем. Насадки 16 для подачи воздуха выполнены выступающими из приемно-распределительного узла.

Согласно п. 3 формулы изобретения предусмотрен вариант регламентированного расположения насадков 16 для подачи воздуха на кристаллизуемое изделие (фиг. 4). Такая регламентация рекомендуется для углов наклона вытягиваемого изделия к горизонтальной плоскости в диапазоне 25-60о. Для конкретного случая вытягивания пластинчатого изделия из щели формообразователя шириной S 2 мм под углом α 45орасстояния между уровнями центров выходных отверстий подачи воздуха в насадках приемно-распределительного узла и верхней поверхности формообразующего элемента формообразователя составляли: для подачи воздуха на сторону вытягиваемого изделия, ближнюю по отношению к оси вытягивания, 10 мм, на противоположную сторону 12 мм. На фиг. 4 видно, что предельно минимальное расстояние между вертикальными поверхностями противоположно расположенных отверстий насадков, ниже которого вытягиваемое изделие уже не может пройти между насадками 16, определяется как lmin S + X S + htg α 2 + [6 (12 10)] x 1 2 + 4 6 мм. На фиг. 4 указанное положение насадков показано пунктиром. Расчетное рабочее расстояние l находили из выражения l  + S + (1÷8), мм. Добавочное слагаемое 1-8 принимали равным 3. Тогда l

+ S + (1÷8), мм. Добавочное слагаемое 1-8 принимали равным 3. Тогда l  + 2 + 3 9 мм. Расстояние m от отверстий до наклонного участка 51 вытягиваемого изделия определяли по формуле

+ 2 + 3 9 мм. Расстояние m от отверстий до наклонного участка 51 вытягиваемого изделия определяли по формуле

m  +

+

+

+

+

+  3,5+1 4,5(мм)

3,5+1 4,5(мм)

В соответствии с п. 4 формулы изобретения применяли хладагентоотражающий экран 34 в виде листа толщиной 1,2 мм, прикрепляемого к приемно-распределительному механизму для подачи хладагента резьбовым соединением (фиг. 3).

В варианте устройства для вытягивания изделий под углом к горизонтальной плоскости, меньшим 25о (п. 5 формулы изобретения), участок 43 формообразующим элементов возвышается на 50 мм над прилегающими частями формообразователя, на которых уложена теплоизоляция 44. Выше их располагается связанный с суппортом 18 системы обеспечения поступательного движения приемно-распределительного узлы 15 в горизонтальной плоскости кронштейн 46, к которому с помощью винтовых соединений крепятся механизм удержания изделия от смещения в сторону горизонтальной плоскости и приемно-распределительный узел 15 с насадками 16 для подачи воздуха на нижнюю поверхность вытягиваемого изделия. Периферийное кольцевое ограждение 45 формообразователя возвышается над центральной частью 43 формообразователя на 5 мм.

В варианте устройства для получения изделий с зигзаго- или волнообразным продольным профилем согласно п. 6 формулы изобретения механизм преобразования вращательного движения в поступательное выполнен с возможностью преобразования вращательного движения в возвратно-поступательное за счет полного цикла вращения кривошипа (фиг. 5). Ход поступательного движения ползуна в каждую сторону от оси вытягивания по 20 мм. Использовали два механизма удержания наклонных участков изделия от смещения в сторону горизонтальной плоскости, которые размещали по обе стороны от формообразователя в направлениях его движения в горизонтальной плоскости. Приемно-распределительный узел имел две секции насадков 16 для подачи воздуха в направлениях движения формообразователя в горизонтальной плоскости. В каждой секции приемно-распределительного узла имелись (фиг. 5) изолированные приемные камеры верхняя 35 и нижняя 36, перегородка 37 между ними, насадки 38 и 39 с отверстиями для подачи воздуха верхнего и нижнего ярусов. Отверстия имели диаметр 1 мм, расстояние между центрами отверстий в одном ярусе 5 мм, в ярусах 3,5 мм, толщина стенок насадков 1 мм. Каждый ярус отдельных секций имел самостоятельный изолированный подвод воздуха диаметром 10 мм: в верхние приемные камеры подвод 40, в нижние приемные камеры подвод 41. На всех подводах воздуха устанавливались вентили 42.

Формообразователь 1 выполнен из мелкозернистого серого чугуна, стойкого по отношению к алюминиевым расплавам. Приемно-распределительный узел 15, насадки 16 для подачи хладагента, подводящие воздушные трубки, хладагентоотражающий экран изготовлены из нержавеющей стали 12ХН10Т, элементы механизма для преобразования вращательного движения в поступательное из латуни и из стали 3, тяги из стали 45, пружины из стали 65 Г, затравка из медной фольги, все остальные металлические части из стали 3. Теплоизоляция 44 формообразователя выполнена из вермикулита, легковесного кирпича, а зазоры заполнены теплоизоляционной засыпкой из зонелита (диатомита).

При изготовлении устройства использовали токарные, фрезерные, строгальные, сверлильные операции с последующей сборкой узлов, механизмов, систем и устройства в целом.

Устройство по п. 1 формулы изобретения работает следующим образом.

Формообразователь 1 погружают в подготовленный заранее до нужной кондиции расплав 47 до уровня его поверхности (первоначальное положение формообразователя обозначено на фиг. 2 пунктиром). При этом расплав поступает к профилирующему отверстию 2 и заполняет его, несколько выступая над кромкой формообразователя и образуя столб расплава (48 на фиг. 2). Затравку 4 вводят в профилирующее отверстие, при этом затравка смачивается расплавом, после чего подвижной части 20 механизма вытягивания, прикрепленному к ней затравкодержателю 3 и затравке 4 придают движение вверх в направлении 52 вытягивания (фиг. 2). Включают поступление воздуха в приемно-распределительный узел 15 и начинают подавать его на кристаллизуемое изделие (направление 54 на фиг. 2). Плите 5 узла вертикального перемещения формообразователя (фиг. 1) придают движение вниз со скоростью, обеспечивающей сохранение постоянства уровня верха формообразователя по отношению к зеркалу расплава. Выращивают вертикальный участок 50 изделия (фиг. 2) небольшой или требуемой согласно продольному профилю изделия высоты с тем, чтобы перед началом формирования наклонного участка 51 изделия (фиг. 2) с целью облегчения его проведения во всех случаях был завершен период вытягивания на пусковом режиме. Затем подвижные ролики 24 механизма удержания затравки и примыкающего вертикального участка изделия на оси вытягивания вводят в соприкосновение с последними, при необходимости регулируют силу действия роликов на изделие, устанавливая оптимальное ее значение. После этого включением электродвигателя 7 на требуемое по градуировке число оборотов придают ползуну механизма 8 преобразования вращательного движения в поступательное, тяге 9, салазкам 11, стойкам 12 и формообразователю 1 (фиг. 1) поступательное движение в направлении 53 (фиг. 2) и пpиступают к формированию наклонного участка изделия (перед включением электродвигателя 7 механизм преобразования вращательного движения в поступательное подготавливают к работе, для чего кривошип устанавливают в положение, обеспечивающее требуемый ход поступательного движения). В момент вхождения наклонного участка изделия на уровень отверстий выхода хладагента из насадков 16 приемно-распределительного узла приводят в поступательное движение в горизонтальной плоскости тягу 17, суппорт 18, стойки 19 и приемно-распределительный узел 15 в направлении 55 (фиг. 2). Приведение в поступательное движение указанных узлов и элементов осуществляют введением во взаимодействие тяги 17 и механизма преобразования вращательного движения в поступательное путем соединения в этом механизме шатуна и кривошипа в соответствующем месте последнего. Как только наклонный участок изделия достигнет уровня ролика 29 механизма удержания наклонных участков изделия от смещения в сторону горизонтальной плоскости, ролик 29 вводят в соприкосновение с нижней стенкой наклонного участка изделия, при необходимости регулируют силу действия ролика на изделие, устанавливая оптимальное ее значение (фиг. 2). Получение изделия заданного продольного профиля обеспечивают соответствующим изменением в течение процесса вытягивания соотношения скоростей вертикального перемещения затравки и поступательного движения формообразователя в горизонтальной плоскости (последней путем изменения числа оборотов электродвигателя 7). В течение процесса следят за постоянством уровня фронта 49 кристаллизации (фиг. 2). После получения изделия требуемой длины процесс прерывают выключением поступления воздуха в приемно-распределительный узел. После этого останавливают электродвигатель 7, движение плиты 5 узла вертикального перемещения формообразователя и движение вертикально-подвижной части 20 механизма вытягивания. Формообразователь 1 вынимают из расплава.

С целью улучшения качества получаемых изделий и увеличения выхода годных изделий при их вытягивании под углом к горизонтальной плоскости в широком диапазоне значений (25-90о) согласно п. 2 формулы изобретения приемно-распределительный узел 15 для подачи воздуха выполняют с возможностью изменения перед вытягиванием изделия расстояния от отверстий насадков для подачи хладагента до кристаллизуемого изделия и угла подачи хладагента на него. При этом до начала процесса устанавливают указанное расстояние и угол до требуемых с помощью средств, перечисленных в описании устройства.

Порядок включения узлов и механизмов устройства для получения изделий с зигзаго- или волнообразным продольным профилем (п. 6 формулы изобретения, фиг. 1 и 5) аналогичен с описанием для устройства по п. 1 формулы изобретения, но при этом учитываются следующие особенности. Механизм для преобразования вращательного движения подготавливается в варианте получения возвратно-поступательного движения так, чтобы при полном обороте кривошипа совершался полный цикл движения формообразователя в обе стороны от оси вытягивания на требуемый ход (в данном случае на 20 мм в каждую сторону). После придания, затравке 4 движения вверх в направлении вытягивания открытием соответствующих вентилей 42 (фиг. 5) включают подачу воздуха по подводам 41 только в нижние приемные камеры 36 приемно-распределительного узла. В момент вхождения наклонного участка изделия на уровень отверстий выхода хладагента из насадков 39 нижнего яруса включают подачу воздуха по подводам 40 на верхний насадок 38 с отверстиями секции, обращенной к стороне вытягиваемого изделия, более дальней по отношению к оси вытягивания. Одновременно включают подачу воздуха на нижний насадок 39 той же секции. Одновременно с каждой сменой направления движения в горизонтальной плоскости приемно-распределительного узла с помощью соответствующих вентилей 42 осуществляют переключение подачи хладагента на ярусы секций насадков 16 с верхнего на нижний и наоборот. В эти же моменты производят смену механизма удержания наклонных участков изделия от смещения в сторону горизонтальной плоскости, находящегося в контакте с нижней стороной наклонного участка изделия, с помощью ролика 29 (фиг. 5).

Таким образом, с помощью предложенного устройства и его отдельных вариантов возможно получение различных изделий из алюминиевых сплавов с продольной осью, не совпадающей по направлению с вертикальной осью вытягивания, с прямолинейным, ломаным, криволинейным, зигзаго- и волнообразным продольным профилем.

Технико-экономическая эффективность применения предлагаемого устройства характеризуется следующим:

возможность однооперационного получения различных изделий с продольной осью в виде ломаной, с криволинейной продольной осью;

возможность регулирования формы и размеров поперечного сечения выращиваемого изделия в процессе его получения;

возможность устойчивого получения изделия малой толщины ( ≅ 0,3 мм);

возможность получения изделий большей длины, превышающей высоту вертикального хода механизма вытягивания;

возможность использования для получения профилированных изделий из различных материалов;

упрощение и удешевление изготовления изделий в результате исключения сборочных и соединительных операций (сварка, пайка и др.), необходимых при изготовлении сборных (не монолитных) изделий сложных форм продольного профиля, особенно в виде длинномерных изделий, исключения многооперационных трудоемких и неэкономичных методов;

расширение ассортимента получаемых изделий и областей их использования.

Изобретение относится к выращиванию кристаллов вытягиванием из расплава на затравку и может быть использовано в установках для получения профилированных поликристаллических и монокристаллических изделий из различных кристаллизуемых материалов металлических сплавов, полупроводников, диэлектриков. Известные устройства для непрерывного получения профилированных изделий из расплава не обеспечивают возможности или имеют ограниченную возможность регулирования формы поперечного сечения выращиваемых изделий, не позволяют получать изделия с криволинейной продольной осью, изделия длиной, большей чем длина вертикального хода вытяжного механизма, не обеспечивают устойчивого получения изделий малой толщины. Для достижения этих целей предлагается устройство, включающее систему поступательного или возвратно-поступательного движения формообразователя в горизонтальной плоскости, в которую входят механизм преобразования вращательного движения в поступательное или возвратно-поступательное, узлы и элементы, обеспечивающие передачу формообразователю стабильного движения в горизонтальной плоскости. В устройство включен механизм удержания затравки и отдельных участков изделия в требуемом положении. Для повышения производительности процесса при получении поликристаллических изделий в устройство введены системы поступательного или возвратно-поступательного движения в горизонтальной плоскости приемно-распределительного узла для подачи хладагента и конструктивные решения, обеспечивающие возможность изменения перед вытягиванием изделия расстояния от отверстий насадков подачи хладагента до кристаллизуемого изделия и угла подачи хладагента на кристаллизуемое изделие. Для улучшения качества получаемых изделий и увеличения выхода годных изделий предлагаются количественно регламентируемые диапазоны расположения отверстий насадков по отношению к вытягиваемому изделию и формообразователю, придание обтекаемой формы носовой части формообразователя, установление под насадками приемно-распределительного узла хладагентоотражающих экранов. 5 з.п. ф-лы, 6 ил.

где h разница в уровнях верха насадков для подачи хладагента на сторону вытягиваемого изделия, ближнюю по отношению к оси вытягивания, и низа насадков для подачи хладагента на противоположную сторону изделия, мм;

S ширина формообразующего элемента формообразователя, мм;

αmin минимальный угол наклона в диапазоне 25 60o вытягиваемого изделия к горизонтальной плоскости при получении требуемого изделия.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения витых профилированных изделий из расплава по методу Степанова | 1981 |

|

SU1076181A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-08-27—Публикация

1990-01-30—Подача