SI

а

Изобретение относится к непрерывному литью металлов, а именно к одному из особых видов непрерывного литья - вытягиванию из расплава по методу Степанова, и может быть использовано при полу 1ении профилированных изделий из расплавленных металлов.

Известен способ получения цилиндрических кристаллов по методу Чохральского ij ,

В этом методе обычно осуществляется вращение затравкодержателя и тигля во взаимнопротивоположных направления. Вращение затравкодержателя и тигля обеспечивает: придание симметричной формы выращива емому кристаллу, которая без вращения неустойчива, перемешивание на границе кристалл-расплав для выравнивания состава/ выравнивание температурного поля в расплаве.

Недостатком данного метода является то, что с его помощью получают только кристаллы формы, приближающеся к стержневой, и он не позволяет получать профилированные изделия. Кроме того, с увеличением длины закручиваемого участка нарушается сооеность и увеличивается биение.

Известно также получение профилированных изделий из расплава методом Степанова, включащее погружение формообразователя в расплав, заполнение профилирующего отверстия в формообразователе расплавом, ввод затравки в профилирующее отверстие формообразователя до смачивания ее расплавом, вытягивание згхтравки с образовавшимся на ней слитком вверх с подачей на поверхность слитка хладагента 2 ,

Известный способ позволяет получать трубы гладкие, круглые и некруглые, трубы оребренные снаружи и другие фасонные изделия, но не позволяет получать подобные изделия витыми.

Вращение затравкодержателя для получения витых изделий большой длины (более метра) неприменимо из-за неизбелаюй несоосности между осью вращения затравкодержателя и конца вытягиваемого изделия с одной стороны и осью формообразователя с другой. Несоосность появляется при начальной установке затравкодержателя и формообразователя, но главным образом - в процессе тепловой деформации и смещени я . центра масс вытягиваемого издегаГя. По мере вытягивания изделия длина вращаемого участка возрастает, что приводит к. сильному увеличению несоосности и биению нижнего конца изделия. Возникающая в результате этого кривизна не позволяет при закрухиваНИИ затравкодержателя с изделием получить последнее с прямой осью и вследствие смещения витого изделия приводит к его отрыву от столба расплава.

Цель изобретения - возможность получениях витых профилированных изделий большой длины.

Указанная цель достигаетсятем, что согласно способу получения витых профилированных изделий из расплава по методу Степанова, включающему погружение формообразователя в расплав, заполнение профилирующего отверстия в формообразователе, ввод затравки в профилирующее отверстие формообразователя до смачивания её расплавом, вытягивания затравки с образовавшимся на ней слитком вверх с подачей на поверхность слитка хладагента, формообразвателю придают вращение с регулируемой скоростью -вокруг технологи-, ческой оси.

При этом скорость вращения состаляет 0,16-15 об/мин при скорости вытягивания 1-3 м/ч.

Вращение формообразователя обеспчивает закручивание сформированного в изделие столба расплава неизменно длины, примыкающего к затвердевшему изделию. Вытягиваемое изделие, длина которого неуклонно возрастает закручиванию не подвергается. По мере роста длины вытягиваемого изделия не происходит увеличения несоосности между осью вращения формообразователя и продольной осью изделия. Поскольку ось остается прямой, то отрыва изделия из-за смещения его конца от столба расплава также не происходит.. Это дает воз.мощность получать витые изделия большой длины.

Формирующее устройство, предназначенное для реализации способа, снабжено вращаемым, от электродвигателя приводным валом с передачей, с помощью которых вращение передается обойме с венцом и неподвижно посаженному в нее формообразователю Подвижность соединения формообразовате пя с приемно-распределительным узлом для подачи хладагента и их соосность при вращении формообразователя обеспечивается наличием выступа на внутренней цилиндрической поверхности обоймы с венцом, входящего в кольцевой паз на цилиндрической поверхности кронштейна неподвижно соединенного с холодильником.

Для получения витых изделий с изменяющимся по определенному закону шагом навивки или получения переходов от витых частей изделия к невитым, изменяется соотношение между скоростями вытягивания изделия вертикально вверх и закручивания сформированного столба расплава, что достигается изменением во времени по программе скорости вращения формообразователя с помощью программного устройства,

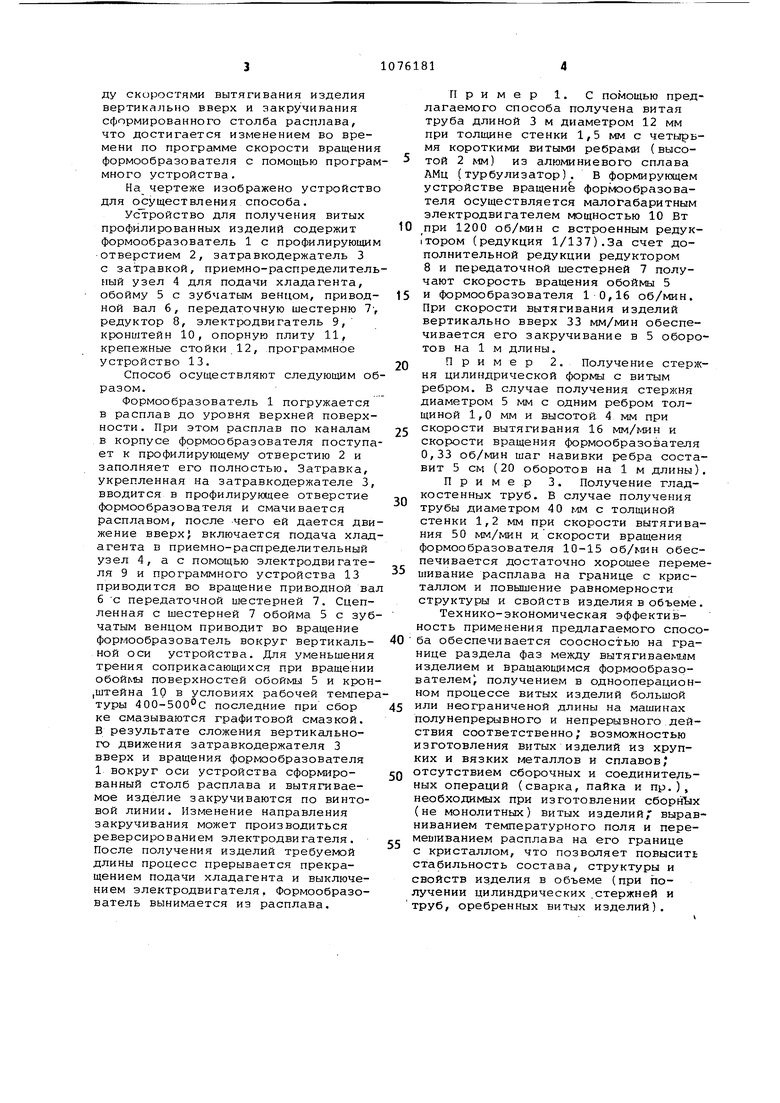

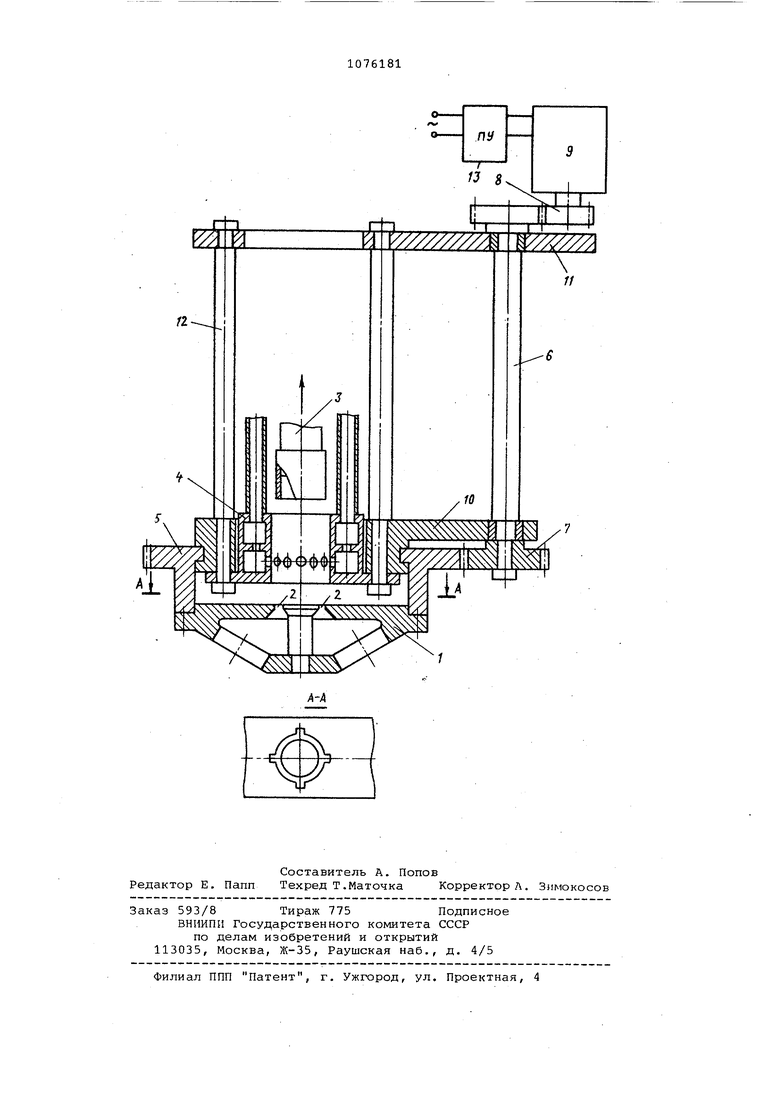

На чертеже изображено устройство для осуществления способа.

Устройство для получения витых профилированных изделий содержит формообразователь 1 с профилирующим отверстием 2, затравкодержатель 3 с затравкой, приемно-распределительный узел 4 для подачи хладагента, обойму 5 с зубчатым венцом, приводной вал 6, передаточную шестерню 1; редуктор 8, электродвигатель 9, кронштейн 10, опорную плиту 11, крепежные стойки 12, программное устройство 13.

Способ осуществляют следующим образом.

Формообразователь 1 погружается в расплав до уровня верхней поверхности . При этом расплав по каналам в корпусе формообразователя поступает к профилирующему отверстию 2 и заполняет его полностью. Затравка, укрепленная на затравкодержателе 3, вводится в профилирующее отверстие формообразователя и смачивается расплавом, после чего ей дается движение вверх; включается подача хладагента в приемно-распределительный узел 4, а с помощью электродвигателя 9 и программного устройства 13 приводится во вращение приводной ва 6 С передаточной шестерней 7. Сцепленная с шестерней 7 обойма 5 с зубчатым венцом приводит во вращение формообразователь вокруг вертикальной оси устройства. Для уменьшения трения соприкасающихся при вращении обоймы поверхностей обоймы 5 и крон,штейна 10 в условиях рабочей теютертуры 400-500с последние при сбор ке смазываются графитовой смазкой. В результате сложения вертикального движения затравкодержателя 3 вверх и вращения формообразователя 1 вокруг оси устройства сформированный столб расплава и вытягиваемое изделие закручиваются по винтовой линии. Изменение направления закручивания может производиться реверсированием электродвигателя. После получения изделий требуемой длины процесс прерывается прекращением подачи хладагента и выключением электродвигателя, Формообразователь вынимается из расплава.

Пример 1. С помощью предлагаемого способа получена витая труба длиной 3 м диаметром 12 мм при толщине стенки 1,5 мм с четырьмя короткими витыми ребрами (высо5 той 2 мм) из алюминиевого сплава АМц (турбулизатор). В формирующем устройстве вращение формообразователя осуществляется малоГабаритным электродвигателем мощностью 10 Вт 0 при 1200 об/мин с встроенным редукiтором (редукция 1/137).За счет дополнительной редукции редуктором 8 и передаточной шестерней 7 получают скорость вращения обоймы 5 5 и формообразователя 1 0,16 об/мин. При скорости вытягивания изделий вертикально вверх 33 мм/мин обеспечивается его закручивание в 5 оборотов на 1 м длины.

Q Пример 2. Получение стержня цилиндрической формы с витым ребром. В случае получения стержня диаметром 5 мм с одним ребром толщиной 1,0 мм и высотой 4 мм при 5 скорости вытягивания 16 мм/мин и

скорюсти вращения формообразователя 0,33 об/мин шаг навивки ребра составит 5 см (20 оборотов на 1 м длины).

Пример 3. Получение гладкостенных труб. В случае получения

0 трубы диаметром 40 лм с толщиной стенки 1,2 мм при скорости вытягивания 50 мм/мин и скорости вращения формообразователя 10-15 o6/N5HH обеспечивается достаточно хорошее переме5 шивание расплава на границе с кристаллом и повышение равномерности структуры и свойств изделия в объеме.

Технико-экономическая эффективность применения предлагаемого спосо0 ба обеспечивается соосностью на границе раздела фаз между вытягиваемым изделием и вращающимся формообразователем получением в однооперационном процессе витых изделий большой 5 или неограниченой длины на машинах полунепрерывного и непрерывного действия соответственно; возможностью изготовления витых изделий из хрупких и вязких г;1еталлов и сплавов, 0 отсутствием сборочных и соединительных операций (сварка, пайка и пр.), необходимых при изготовлении сборвйлх (не монолитных) витых изделий, выравниванием температурного поля и перемешиванием расплава на его границе

с кристаллом, что позволяет повысить стабильность состава/ структуры и свойств изделия в объеме (при получении цилиндрических .стержней и труб, оребренных витых изделий).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛИРОВАННЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ РАСПЛАВА | 1990 |

|

RU2042750C1 |

| Формирующее устройство для получения профилированных изделий из расплава по способу Степанова | 1980 |

|

SU1011331A1 |

| Устройство для получения трубчатых кристаллов методом Степанова | 1990 |

|

SU1712473A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ РАСПЛАВА | 1990 |

|

SU1820638A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ | 1988 |

|

RU1591537C |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222647C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU2031984C1 |

| Устройство для выращивания профилированных кристаллов | 1987 |

|

SU1443488A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ РАСПЛАВА | 1997 |

|

RU2160330C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222646C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ВИТЫХ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ ИЗ РАСПЛАВА ПО МЕТОДУ СТЕПАНОВА, включающий погружение формообразователя в расплав, заполнение профилирующего отверстия в формообразователе, ввод затравки в профилирукхлее отверстие формообразователя до смачивания ее расплавом, вытягивание затравки с образовавшимся на ней слитком вверх с подачей на поверхность слитка хладагента, отличающийся тем, что, с целью возможности получения витых профилированных изделий большой длины, формообразователю придают вращение с регулируемой скоростью вокруг технологической оси. 2. Способ по1, отличающийся тем, что скорость враI щения формообразователя составляет 0,16-15 об/мин при скорости вытясл гивания 1-3 м/ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнецов В.Д | |||

| Кристаллы и кристаллизация | |||

| М., ГИТТЛ, 19.53, с | |||

| Телефонная трансляция с катодными лампами | 1922 |

|

SU333A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вопросы кристаллизации и физики твердого тела | |||

| Л., Ленинградский педагогический институт им | |||

| А.И | |||

| Герцена, 1965, т | |||

| САННЫЙ ВЕЛОСИПЕД С ВЕДУЩИМ КОЛЕСОМ, СНАБЖЕННЫМ ШИПАМИ | 1921 |

|

SU265A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1984-02-28—Публикация

1981-04-23—Подача