Изобретение касается выращивания кристаллов, более конкретно выращивания профилированных кристаллов из расплава с помощью формообразователя по способу Степанова, и может быть использовано для расширения области применения профилированных кристаллов, в первую очередь: к таким профилям, которые трудно или даже невозможно изгotoвить другими методами, т.е. трубы с раздичными сложными внутренними отверстиями, тонкостенные многогранные трубы и т.д.

Тонкостенные многогранные т|эубы применяют для получения тонких подложек

большой площади, например для изготовления солнечных фотопреобразователей.

Одним из основных препятствий для широкого использования труб, в частности многогранных труб, является их низкое структурное совершенство, наличие таких дефектов, как большое число границ зерен, высокая плотность дислокаций, наличие дислокационных скоплений. Это в конечном счете приводит к низкой механической прочности труб, большим потерям при резке и механической обработке и низким параметрам приборов, изготавливаемых на их основе.

Известно, что на структурное совершенство кристаллов существенно влияет технология их изготовления. Одним из путей повышения структурного совершенства выращиваемых кристаллов в форме труб, в том числе и многогранных, является совершенствование устройств для их получения, Известно устройство для выращивания кристаллов в виде труб методом Чохральского, содержащее нагреватель, тигель для расплава и систему экранов; вертикального, расположенного вокруг нагревателя, и горизонтального, расположенного над нагревателем-и стенкой тигля. Устройство используется в установке для выращивания кристаллов, имеющей герметичную камеру с вертикально расположенными верхним и нижним штоками, которые могут перемещаться вверх-вниз и вращаться вокруг своей оси. На верхнем .штоке закрепляется затравкодержатель с затравкой, имеющей форму кольца. На нижнем штоке устанавливается тигель с загрузкой.

Устройство работает следующим образом..

После откачки камеры и нагрева тигля до расплавления вещества включают вращение затравки и тигля (во взаимно противоположных направлениях). Затем затравка опускается до соприкосновения с поверхно,стью расплава. Затравка в начальный момент играет роль формообразователя и на ней образуется кольцеобразный мениск расплава, который затем при подъеме затравки вверх закрйсталлизовывается. В дальнейшем трубчатая форма изделия сохраняется за счет капиллярных свойств жидкого.мениска, образующегося при взаимном вращении кристалла и расплава при строгом поддержании режима роста.

Данное устройство позволяет получать кристаллы только в форме круглых труб с толщиной стенки не менее 3 мм и внутренним диаметром не менее 50 мм с поликристаллической, столбчато-блочной структурой.

Недостатками устройства являются: ограничения по геометрическим размерам; невозможность получения труб сложной конфигурации, в том числе многогранных; несовершенство структуры получаемых труб; низкая скорость выращивания (до 55

МММИН ).

Наиболее близким к изобретению является устройство для получения труб, в том числе и многогранных, по способу Степанова, содержащее соосно расположенные фЪрмообразователь, тигель дЛя расплава, нагреватель, систему из вертикального, горизонтального и наклонного экранов, при

этом вертикальные экраны расположены вокруг нагревателя, горизонтальные - над нагревателем и стенкой тигля, а наклонный экран - между верхним торцом формообразователя и горизонтальными экранами.

Устройство устанавливается в герметичной, водоохлаждаемой камере, в которой может создаваться вакуум или инертная атмосфера. Камера снабжена двумя штока0 ми: нижним, на который устанавливается тигель, и верхним, на котором закрепляется затравкодержатель с затравкой. Штоки могут перемещаться вверх-вниз, а нижний шток должен обеспечивать вращение вокруг своей оси. В тигель загружается вещество, из которого выращивается кристалл. Вещество в тигле расплавляют путем пропускания через нагреватель электрического тока. Заданный уровень температуры поддерживают при помощи регулятора температуры.

Преимуществами данного устройства являются: возможность получения кристаллов не только в форме круглых труб, но и

5 другой формы, например многогранных, так как форма кристалла задается формой верхней поверхности формообразователя; возможность получения тонкостенных изделий (с толщиной стенки до 0,1 мм) и отсутствие

0 ограничений на геометрические размеры изделия; упрощение устройства, обусловленное отсутствием необходимости вращения затравкодержателя.

Недостаток этого устройства заключается в несовершенстве структуры выращиваемых кристаллов из-за их высокой дефектности, связанной с термическими напряжениями, возникающими в результате резкого, экспоненциального уменьшения

0 температуры вдоль оси вытягивания кристалла вблизи границы раздела расплав кристалл.

Цель изобретения - улучшение структуры кристалла за счетснижения термических

5 напряжений при сохранении производительности процесса.

Указанная цель достигается тем, что в известном устройстве для выращивания кристаллов в виде труб, в том числе многогранных, по способу Степанова, содержащемсооснорасположенныеформообразователь, тигель для расплава, нагреватель, систему из вертикального, горизонтального и наклонного экранов, при

5 этом вертикальные экраны расположены вокруг нагревателя, горизонтальные экраны - над нагревателем и стенкой тигля, а наклонный экран - между верхним торцом формообразователя и горизонтальными экранами, дополнительно установлены коаксиально внутри и снаружи формообразователя вертикальные полые экраны, боковые поверхности которых удалены от противолежащих им поверхностей формообразователя на расстояние Smp 2t а верхний торец экранов расположен выше верхней кромки формообразователя на расстояние Зверт 4Е, где Е- геометрический параметр, определяемый по соотношению

Rlv

1 Г

V3(1 -1) где R - средний радиус трубы, мм;

h -толщина стенки трубы, мм; V-коэффициент Пуассона, и горизонтальный экран, расположенный на. верхней кромке внутреннего вертикального экрана.

Дополнительные вертикальные полые экраны, установленные внутри и снаружи формообразователя, уменьшают тепловое излучение с поверхности кристалла в области вблизи границы раздела кристалл-расплав. Это Способствует линеаризации температурного распределителя и снижению уровня термических напряжений, а в результате улучшению структуры кристаллов. Вертикальные экраны должны быть установленыкоаксиальносформообразователем. В противном случае это к перекосу температурного поля в поперечном сечении, к разной высбте жидкого столба расплава и, следовательно, либо к разностенности изделия, либр даже к примерзанию кристалла (или соответственно отрыву мениска с противоположной стороны периметра изделия). Экраны должны быть выполнены полыми: наружный по той причине, что внутри него помещен формообразователь, а внутренний, если сделать его сплошным, будет передавать тепловой поток от нагретого расплава к верхнему торцу по всему сечению. Необходимым является также расположение экранов относительно формообразователя; нижний конец экранов должен быть на уровне нижнего торца формообразователя, В этом случае в процессе работы нижний конец экранов будет находиться в расплаве, что приведет к подогреву экранов до температуры, близкой к температуре плавления выращиваемого кристалла, для создания необходимого экранирующего действия. Верхний торец экранов должен быть выше верхней кромки формообразователя для формирования требуемого температурного распределения в кристалле, в зоне, где происходит резкое падение температуры.

В результате математического моделирования теплообмена и образования напряений показано, что при Зверт 4Е будут величиваться напряжения на фронте кристаллизации, а при Seepr 4Е будет уменьшаться величина градиента температуры на фронте кристаллизации, что приведет к уменьшению скорости вытягивания, т.е. приведенное соотношение является оптимальным и существенным для получения эффекта улучшения структуры кристалла.

Существенно также расположение вертикальных экранов на расстоянии от поверхности формообразователя Srop 2 В .

При большем расстоянии нарушается локальный режим работы экранов, т.е. на каждую точку экрана попадает излучение не с противолежащей точки, а с широкой области, и тепловое воздействие на область у

фронта кристаллизации становится неэффективным. Минимальное расстояние до кристалла ограничивается естественным условием отсутствия касания экрана с вытягиваемым кристаллом.

Горизонтальный экран, расположенный

на верхней кромке внутреннего вертикального экрана, необходим для задержки теплового излучения расплава на внутренние поверхности растущего кристалла выше зоны действия вертикального экрана. Установлено, что это приводит к некоторому охлаждению верхней части кристалла и тем самым увеличивает градиент температуры на фронте кристаллизации.

Это компенсирует уменьшение градиента температуры, возникающее из-за нагревающего действия вертикальные экранов, и позволяет сохранить высокую скорость вытягивания изделия.

Существенным является расположение

горизонтального экрана на верхней кромке вертикального экрана, так как более низкое расположение будет приводить к охлаждению внутреннего вертикального экрана и

снижению его эффективности, а более высокое расположение приведет к необходимости вводить новые элементы крепления экрана и образованию зазора, через который излучение от зеркала расплава будет

попадать на кристалл.

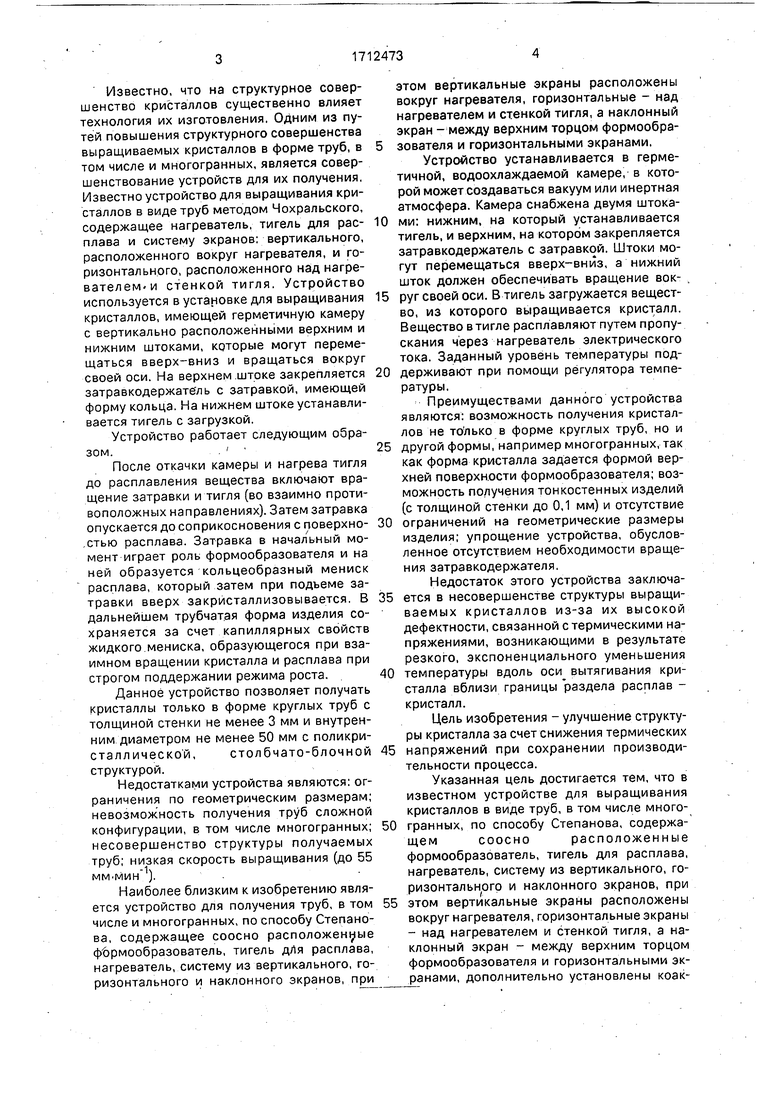

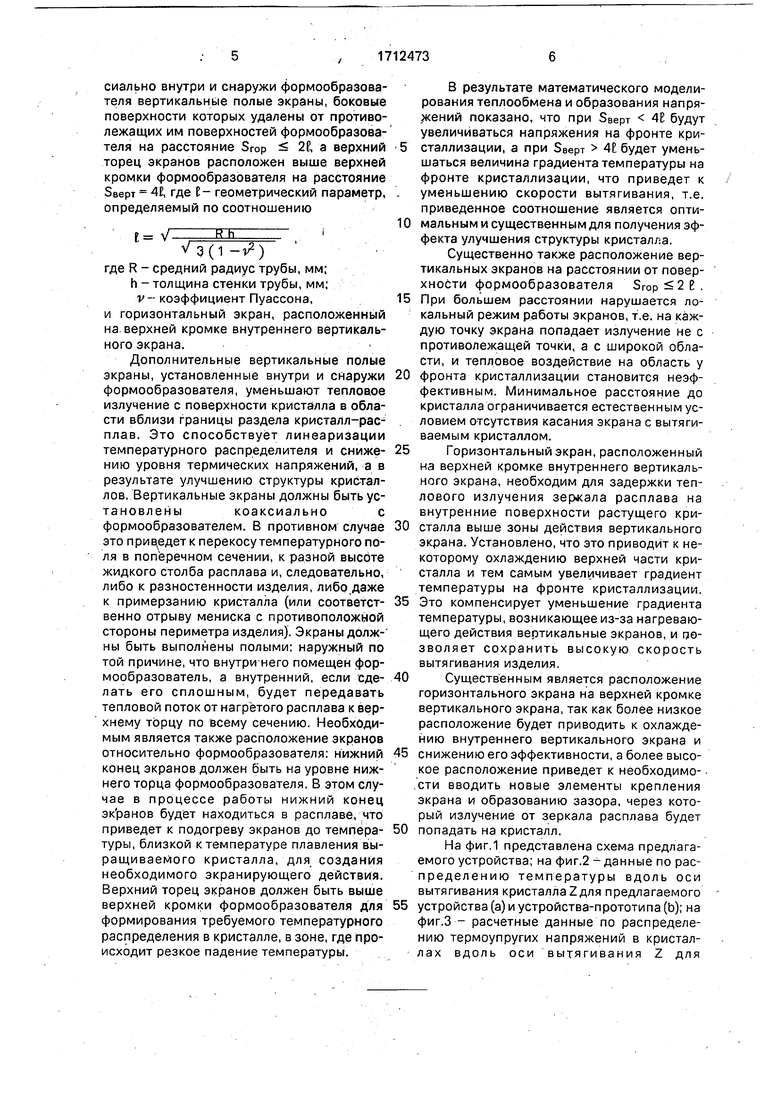

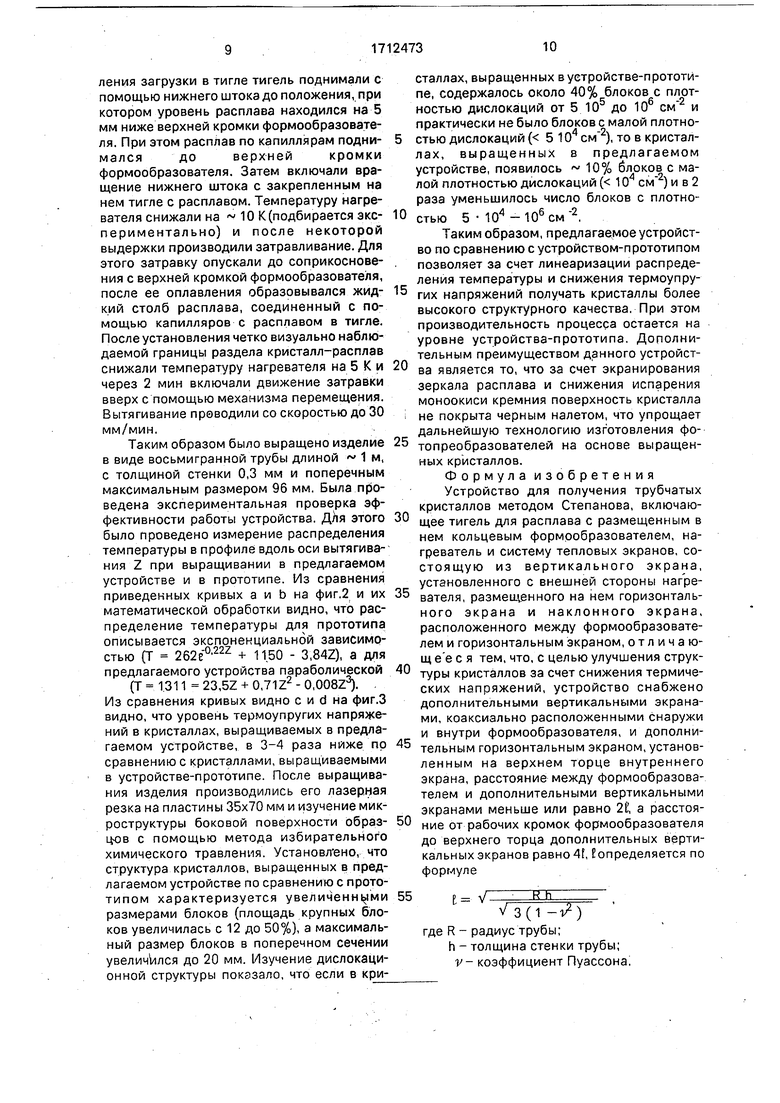

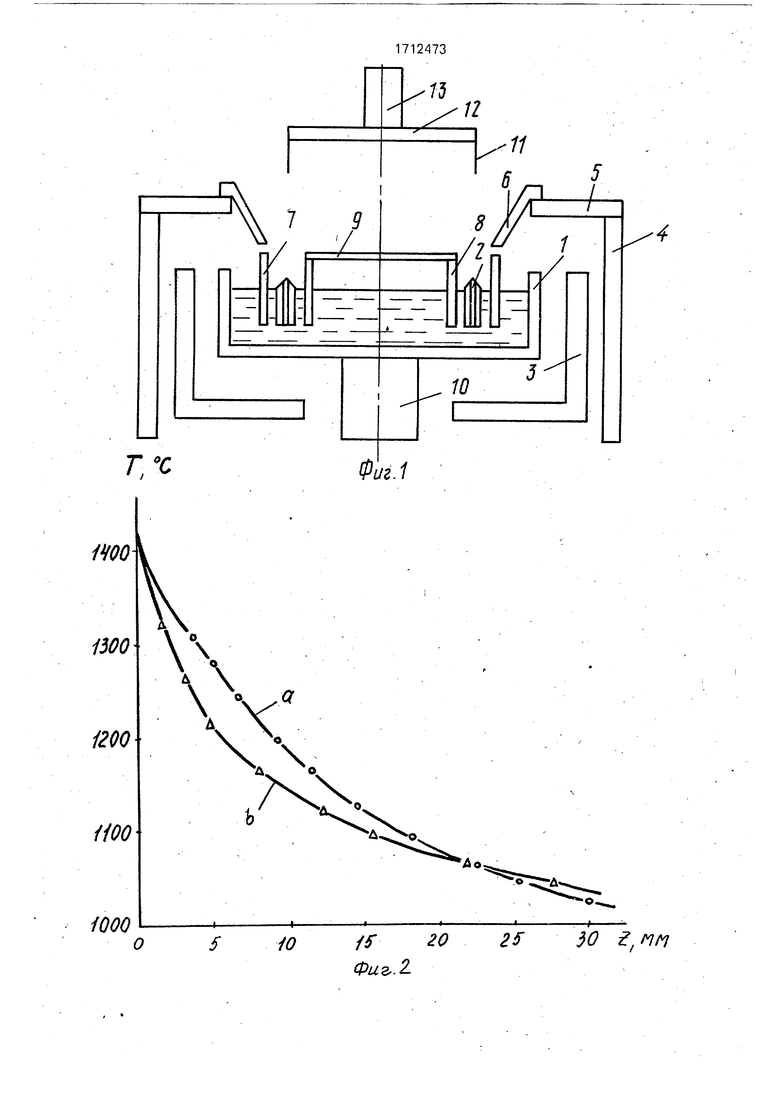

На фиг.1 представлена схема предлагаемого устройства; на фиг.2 - данные по распределению температуры вдоль оси вытягивания кристалла Едля предлагаемого

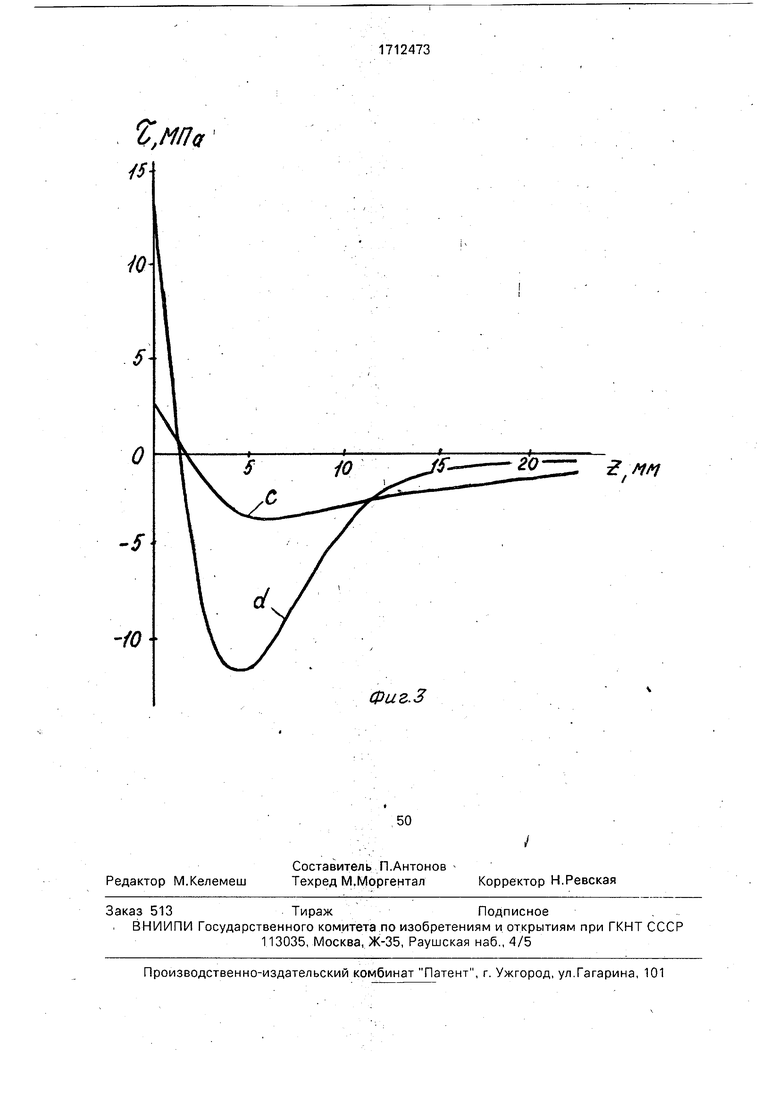

устройства (а) и устройства-прототипа (Ь); на фиг.З - расчетные данные по распределению термоупругих напряжений в кристаллах вдоль оси вытягивания Z для

предлагаемого устройства (с) и устройствапрототипа (d).

Устройство включает тигель 1 с установленным в нем кольцевым формообразователем 2, нагреватель 3 и систему тепловых экранов, состоящую из вертикального экрана 4, установленного с внешней стороны нагревателя 3, горизонтального экрана 5, расположенного на вертикальном экране 4, наклонного экрана 6, установленного между формообразователем 2 и горизонтальным экраном 5, дополнительных вертикальных экранов 7 и 8, установленных снаружи и внутри формообразователя 2, и дополнительного горизонтального экрана 9, расположенного на экране 8. Тигель 1 установлен на штоке 10. Затравление ведут на затравку 11, закрепленную в затравкодержателе 12, соединенном с механизмом 13 ее перемещения.

Устройство работает следующим образом.

При подаче напряжения на нагреватель 3 шихта, находящаяся в тигле 1, установленном на штоке 10, расплавляется. Затем тигель с расплавом при помощи штока 10 приводят во вращение для создания симметричного теплового пол, поднимают до положения, при котором нижняя часть формообразователя 2 и дополнительных вертикальных экранов 7 и 8 оказывается в расплаве. При этом расплав по капиллярным отверстиям формообразователя 2 поднимается до его верхней кромки. При помощи механизма 13 затравка 11 подводится к формообразователю 2 до соприкосновения с ним. Затравка, подплавляясь, образует на рабочем торце формообразователя 2 столб расплава, соединенный с расплавом в тигле. При определенной температуре затравку с помощью механизма 13 поднимают вверх, при этом на ней начинается кристаллизация изделия, форма поперечного сечения которого определяется формой и размерами рабочего торца формообразователя 2. .

Предлагаемое устройство было реализовано для выращивания восьмигранных труб из кремния, ширина грани составила 37 мм, толщина стенки 0,3-0,5 мм.

Нагреватель представлял собой печь сопротивления в форме стакана, выполненного из графита, с внешним диаметром 250 мм, толщиной стенок 10 мм и высотой 150 мм. В контакте с нагревателем устанавливалась вольфрам-рениевая термопара ВР 5/30, сигнал от которой подавался на систему регулировки температуры. Тигель диаметром 200 мм в форме чашки из кварцевого стекла устанавливался в держатель тигля.

выполненный из графита. Формообразователь выполнен из высокоплотного графита марки МПГ-6 и представлял собой восьмигранное кольцо, поперечный размер по диагонали которого составлял 96 мм, с конусообразной верхней частью. На верхней кромке формообразователя прорезаны канавки шириной 0,5 мм и глубиной 1 мм, с которыми соединяются капиллярные сквозные отверстия в формообразователе. Высота формообразователя составляла 15 мм. Формообразователь закреплен с помощью графитовых держателей диаметром 5 мм к верхнему горизонтальному экрану. Вертикальный наружный экран выполнен в виде графитовой цилиндрической трубы диаметром 300 мм с намотанной на него в 5-10 слоев углёграфитовой тканью. Верхний горизонтальный экран выполнен в виде графитового кольца с внешним диаметром 300 мм, внутренним 180 мм, толщиной 5 мм. Наклонный экран выполнен также из графита толщиной 3 мм в виде конусного кольца, высотой 60 мм, внутренним диаметром 110

5 мм, внешним 180 мм. Дополнительные вертикальные, внутренние и наружные экраны вокруг формообразователя выполнены из высокоплотного графита марки МПГ-6 в виде восьмигранных колец.

0 Согласно приведенной формуле были рассчитаны размеры экранов. При значениях параметров для кремния:

,2; Н 47мм: h 0,3 мм, . расчет по формуле дает значение Е 3 мм.

5 Следовательно, общая высота экранов составляет 27 мм, а размеры по диагонали 80 и 110 мм для внутреннего и наружного экранов соответственно. Толщина экранов составляла 3 мм.

0 На BHyTpeHHejH экране расположен горизонтальный экран в виде восьмигранных пластин толщиной 3 мм.

Для дальнейшего повышения производительности в устройстве могут быть использованы два или три указанных горизонтальных экрана.

В тигель насыпается загрузка поликристаллического кремния весом 0,5 кг, а в затравкодержатель устанавливаются

0 затравочные пластины (8 штук размером (37x40) мм, толщиной 0,5 мм). Устройство устанавливалось в кристаллизационную камеру установки Редмет-ЮМ, снабженную нижним штоком (с возможностью его вращения и перемещения) и механизмом перемещения затравкодержателя. Камера откачивалась до давления тор, и весь дальнейший процесс проводился в вакууме при этом давлении. Затем на нагреватель гюдавали напряжение 35 В. После расплавления загрузки в тигле тигель поднимали с помощью нижнего штока до положения, при котором уровень расплава находился на 5 мм ниже верхней кромки формообразователя. При этом расплав по капилл Ярам подиимался до верхней кромки формообразователя. Затем включали вращение нижнего штока с закрепленным на нем тигле с расплавом. Температуру нагревателя снижали на 10 К (подбирается экспериментально) и после некоторой выдержки производили затравливание. Для этого затравку опускали до соприкосновения с верхней кромкой формообразователя, после ее оплавления образовывался жидкий столб расплава, соединенный с помощью капилляров с расплавом в тигле. После установления четко визуально наблюдаемой границы раздела кристалл-расплав снижали температуру нагревателя на 5 К и через 2 мин включали движение затравки вверх с помощью механизма перемещения. Вытягивание проводили со скоростью до 30 мм/мин.

Таким образом было выращено изделие в виде восьмигранной трубы длиной 1 м, с толщиной стенки 0,3 мм и поперечным максимальным размером 96 мм. Была проведена экспериментальная проверка эффективности работы устройства. Для этого было проведено измерение распределения температуры в профиле вдоль оси вытягивания Z при выращивании в предлагаемом устройстве и в прототипе. Из сравнения приведенных кривых а и b на фиг,2 и их математической обработки видно, что распределение температуры для прототипа описывается экспоненциальной зависимостью (Т 262Е° 2 + 1150 - 3,84Z), а для предлагаемого устройства параболической

(Т 1311 23,5Z + 0,,008Z. , Из сравнения кривых видно с и d на фиг.З видно, что уровень термоупругих напряжений в кристаллах, выращиваемых в предлагаемом устройстве, в 3-4 раза ниже пр сравнению с кристаллами, выращиваемыми в устройстве-прототипе. После выращивания изделия производились его лазерная резка на пластины 35x70 мм и изучение микроструктуры боковой поверхности Образцов с помощью метода избирательного химического травления. Установлено, что структура кристаллов, выращенных в предлагаемом устройстве по сравнению с прототипом характеризуется увеличенн Гми размерами блоков (площадь крупных блоков увеличилась с 12 до 50%), а максимальный размер блоков в поперечном сечении увеличился до 20 мм. Изучение дислокационной структуры показало, что если в кристаллах, выращенных в устройстве-прототипе, содержалось около 40% блоков с плотностью дислокаций от 5 10 до 10 см и практически не было блоков с малой плотностью дислокаций ( 510 см ), то в кристаллах, выращенных в предлагаемом устройстве, появилось 10% блоков с малой плотностью дислокаций ( 10 см ) и в 2 раза уменьшилось число блоков с плотностью 5 Ю ,

Таким образом, предлагаемое устройство по сравнению с устройством-прототипом позволяет за счет линеаризации распределения температуры и снижения термоупругих напряжений получать кристаллы более высокого структурного качества. При этом производительность процесса остается на уровне устройства-прототипа. Дополнительным преимуществом данного устройства является то, что за счет экранирования зеркала расплава и снижения испарения моноокиси кремния поверхность кристалла не покрыта черным налетом, что упрощает дальнейшую технологию изготовления фотопреобразователей на основе выращенных кристаллов.

Формула изобретения Устройство для получения трубчатых кристаллов методом Степанова, включающее тигель для расплава с размещенным в нем кольцевым формробразователем, нагреватель и систему тепловых экранов, состоящую из вертикального экрана, установленного с внешней стороны нагревателя, размещенного на нем горизонтального экрана и наклонного экрана, расположенного между формообразователем и горизонтальным экраном, отличающ ее с я тем, что, с целью улучшения структуры кристаллов за счет снижения термических напряжений, устройство снабжено дополнительными вертикальными экранами, коаксиально расположенными снаружи и внутри формообразователя, и дополнительным горизонтальным экраном, установленным на верхнем торце внутреннего экрана, расстояние между формообразователем и дополнительными вертикальными экранами меньше или равно 21, а расстояние от рабочих кромок формообразователя до верхнего торца дополнительных вертикальных экранов равно4f, {определяется по формуле

RTi

е- v

V 3(1 -v2) где R - радиус трубы;

h - толщина стенки трубы; V- коэффициент Пуассона Г г

то

i500

iOOO о

5iO

0 1, /V/V

/г го 2f

Фиг.2. Фиг. 1

9,МПа

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222647C1 |

| Способ затравливания при выращивании профилированных монокристаллов | 1981 |

|

SU1048859A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ В ВИДЕ ПОЛЫХ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2451117C2 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ИЗ РАСПЛАВА | 2004 |

|

RU2265088C1 |

| Устройство для выращивания профилированных кристаллов | 1987 |

|

SU1443488A1 |

| Устройство для получения нитевидных монокристаллов | 1990 |

|

SU1736209A1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ МОНОКРИСТАЛЛОВ КРЕМНИЯ НА ОСНОВЕ СПОСОБА ЧОХРАЛЬСКОГО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355831C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ В ВИДЕ СТЕРЖНЕЙ И ТРУБОК ИЗ РАСПЛАВА | 2000 |

|

RU2178469C2 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2227821C1 |

Изобретение относится к технологии выращивания профилированных кристаллов вытягиванием из расплава с поверхности формообразователя. Цель - улучшение структуры кристаллов за счет снижения термических напряжений. Устройство содержиттигельскольцевым формообразователем, нагреватель и систему тепловых экранов, дополнительные вертикальные тепловые экраны установлены снаружи и внутри формообразователя. Дополнительный горизонтальный экран установлен на внутреннем тепловом экране. Приведены формулы для определения расстояния между формообразователем и дополнительными вертикальными экранами. Система экранов воздействует на строго определенную область кристалла у фронта кристаллизации и позволяет сохранить скорость кристаллизации на высоком уровне. Получены восьмигранные трубы из кремния с шириной грани 37 мм и толщиной стенки 0,3-0,5 мм с улучшенной кристаллической структурой.3 ил.

| Алешин А.А., Блецкан Н.И., Богатырев С.Ф., Бузынин А.Н., Любалин М.Д | |||

| Изв-я АН СССР, сер.физ., Т.49, 1985, № 12, с.2375- 2379.Антонов П.И., Иванцов В.А., Козлов А.А | |||

| и др | |||

| Изв-я АН СССР, сер.физ., т.В2, 1988, № 10,0.1942-1950.Taylor A.S., Mockintosh В.Н., Eriss L, Wold F.V | |||

| - T | |||

| of Crystal Growth, 1987, v.82, p.134-141.Антонов П.И | |||

| и Крымов В.М | |||

| Изв-я АН СССР, сер.физ., Т.44, 1980, № 2, с.250-254., |

Авторы

Даты

1992-02-15—Публикация

1990-01-22—Подача