15

20

25

Изобретение касается выращивания онокристаллов, а именно выращивания онокристаплических трубок вытягиваием из расплава.

Целью изобретения является полу- 5 ение монокристаллических трубок с ериодически изменяющимся по высоте оставом.

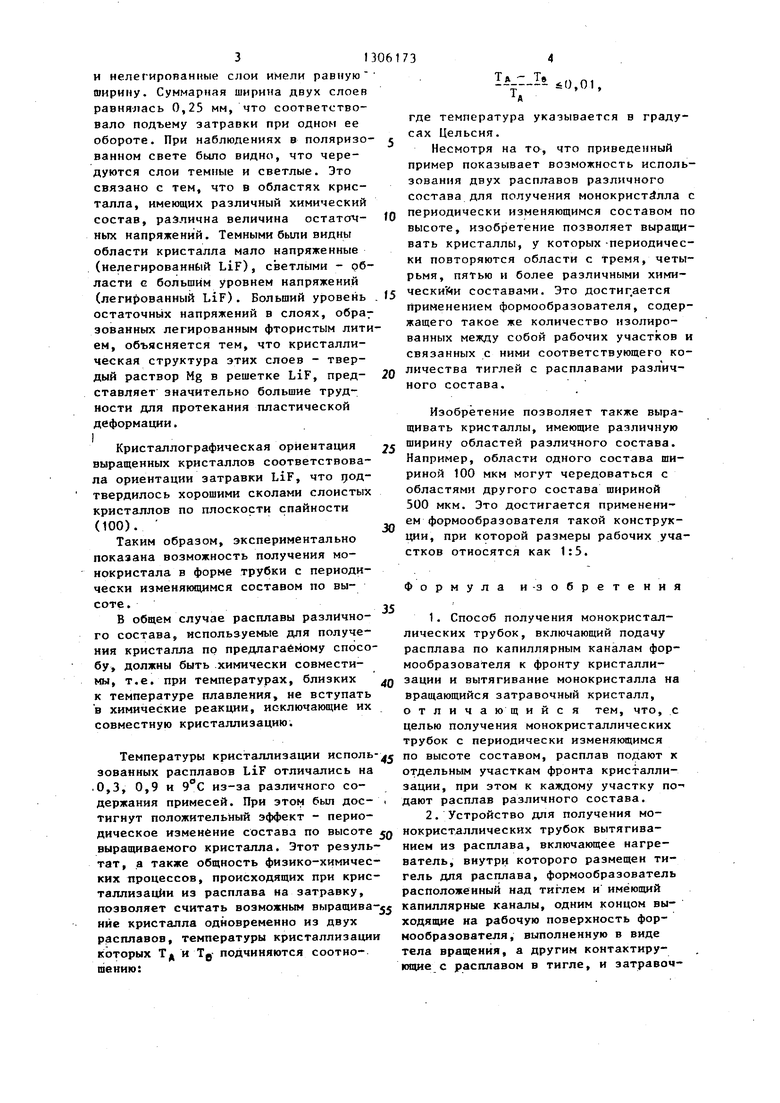

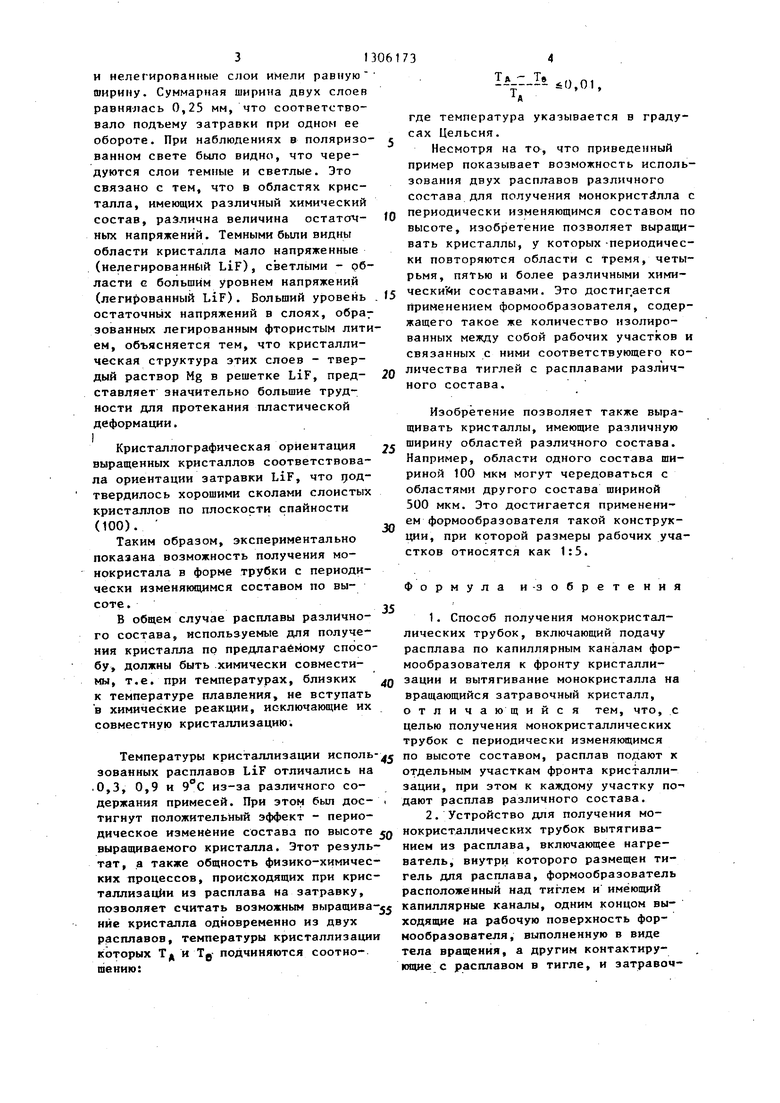

На чертеже приведена схема устойства для осуществления способа 10 олучения монокристаллических трубок.

Устройство включает нагреватель 1, внутри которого на подставке 2 размещены тигли 3 и 4 для расплавов различного состава. Над тиглями 3 и в экране 5 установлен формообразова- тель 6, имеющий капиллярные каналы 7, Над формообразователём 6 расположен затравочный кристалл 8, закрепленный в затравкодержателе 9, соединенном с механизмом его вращения и перемещения (на чертеже не показан).

Работа устройства для осуществления способа получения монокристаллических трубок показана на примере выращивания монокристаллических трубок фтористого лития. I

Устройство для получения моно-, кристаллов в форме трубки с внешним диаметром 20 мм при толщине стенки 4 мм включено два тигля 3 и 4 из графита объемом 100 ом , нагреватель сопротивления 1 мощностью 3 кВт,фор- мообразователь 6 с двумя изолированными участками рабс °й поверхности и прецизионный механизм вытягивания и одновременного вращения затравочного кристалла 8.

Формообразователь 6 был изготовлен из тантала,/хорошо смачиваемого расплава LiF. Два изолированных участка его рабочей поверхности располагались по окружности, внешний диаметр которой составляет 20 мм и через центр которой проходила ось вращения затравочного кристалла 8. Расстояние между рабочими участками фор- мообразователя составляло 10 мм. Размер рабочих участков вдоль радиуса равнялся 4 мм, что позволяло выращивать трубку со стенкой такой же тол- щины. Изолированность участков рабочей поверхности формообразователя 6 достигалась механическим разделением jj его единой поверхности (путем пропилов) и .введением в полученные пазы слоя графита, несмачиваемого расплавом. Капиллярные каналы 7, связываю50

35

40

45

5

0

5

jj

щие рабочие участки формообразователя 6 с соответствующими тиглями 3 и 4, имели диаметр 1 мм и были выполнены также из танталз.

Выращивание кристаллов производилось в среде аргона. В качестве расплавов различного состайа были выбраны фтористый литий и фтористый литий, легированный 3 мас.% MgFj . Тем-, пература кристаллизации этих распла о V о 1 /- о ,

ВОВ составляет 845 С и 836 С соответственно. Затравкой служил монокристалл LiF ориентации flOOJ с плоской горизонтальной поверхностью, обращенной к формообразователю.

Получение монокристалла начиналось с расплавления исходных загрузок каждой в своем тигле. Далее тигли 3 и 4 поднимались до касания поверхности расплавов соединительными капиллярными каналами 7„ Затравочный кристалл опускался к рабочей поверхности фор- мообразователя бив таком положении прогревался в течение 15 мин. После этого затравочный кристалл 8 касался рабочих участков формообразователя под- плавлялся и поднимался на расстояние кО,5-1 мм. Образовывались два мениска расплава.Последующее вращение .затравочного кристалла 8 и одновременное медленное перемещение его вверх приводили k образованию монокристалла в форме трубки. Ширина 1 периодически повторяющихся областей различного состава в растущем кристалле определяется соотношением меяоду скоростями вытягивания V и вращенияь;затравочного кристалла 8. В примере использовались У 0,33 мм/мин и 0 1,4 об/мин, что приводил о к величине 1, равной 0,125 мм.

Получение монокри.сталлов возможно и при других скоростях вращения затравочного кристалла. При зтом изменение скорости вращения естественно, может повлечь за собой изменение расстояния между рабочими участками формообразователя. Достижение требуемого зффекта, т.е. периодического 0 изменения состава по высоте кристалла, возможно в очень широком диапазоне скоростей вращения затравки (0,1- 200 об/мин).

5

0

45

Выращены монокристаллические трубки длиной 80-100 мм. Эти трубки разрезались по вертикальньт образующим на прямоугольные образцы размерами 3315 мм. Чередующиеся легированные

31

и нелегированные слои имели равную ширину. Суммарная ширина двух слоев равнялась 0,25 мм, что соответствовало подъему затравки при одном ее обороте. При наблюдениях в поляризо ванном свете было видно, что чередуются слои тем1гые и светлые. Это связано с тем, что в областях кристалла, имеющих различный химический состав, различна величина остатач- ных напряжений. Темными были видны области кристалла мало напряженные (нелегированный LiF), светлыми - области с большим уровнем напряжений (легированный LiF). Больший уровень остаточных напряжений в слоях, обра зованных легированным фтористым лити

ем, объясняется тем, что кристаллическая структура этих слоев - твердый раствор Mg в решетке LiF, представляет значительно большие трудности для протекания пластической деформации.

1 .

Кристаллографическая ориентация

выращенных кристаллов соответствовала ориентации затравки LiF, что j)op,- твердилось хорошими сколами слоистых кристаллов по плоскости спайности (100).

Таким образом, экспериментально показана возможность получения мо- нокристала в форме трубки с периодически изменяющимся составом по высоте .

В общем случае расопавы различного состава, используемые для получения кристалла по предлагаемому способу, должны быть химически совместимы, т.е. при температурах, близких к температуре плавления, не вступать в химические реакции, исключающие их совместную кристаллизацию.

трубок с периодически изменяющимся

Температуры кристаллизации исполь- по высоте составом, расплав подают к зованных расплавов LiF отличались на отдельным участкам фронта кристалли- .0,3, 0,9 и из-за различного содержания примесей. При этом был достигнут положительный эффект - периозации, при этом к каждому участку подают расплав различного состава. 2. Устройство для получения модическое изменение состава по высоте Q нокристаллических трубок вытягивавыращиваемого кристалла. Этот результат, а также общность физико-химических процессов, происходящих при кристаллизации из расплава на затравку.

нием из расплава, включающее нагреватель, внутри которого размещен ти гель для расплава, формообразовател расположенный над тиглем и имеющий

позволяет считать возможным выращива- капиллярные каналы, одним концом выходящие на рабочую поверхность формообразователя, выполненную в виде тела вращения, а другим контактирующие с расплавом в тигле, и затравочние кристалла одновременно из двух расплавов, температуры кристаллизации которых Тд и Tg подчиняются соотношению:

Т

iO,01,

10 5

0

где температура указывается в градусах Цельсия.

Несмотря на то, что приведенный пример показывает возможность использования двух расплавов различного состава для получения монокристалла с периодически изменяющимся составом по высоте, изобретение позволяет выращивать кристаллы, у которых -периодически повторяются области с тремя, четырьмя, пятью и более различными хими- чески йи составами. Это достиг,ается применением формообразователя, содержащего такое же количество изолированных между собой рабочих участков и связанных с ними соответствующего количества тиглей с расплавами различного состава.

Изобретение позволяет также выращивать кристаллы, имеющие различную ширину областей различного состава. Например, области одного состава шириной 100 мкм могут чередоваться с областями другого состава шириной 500 мкм. Это достигается применени- ем формообразователя такой конструкции, при которой размеры рабочих участков относятся как 1:5.

Формула и-3 обретения

1. Способ получения монокристаллических трубок, включающий подачу расплава по капиллярным каналам формообразователя к фронту кристаллизации и вытягивание монокристалла на вращающийся затравочный кристалл, отличающийс я тем, что, с целью получения монокристаллических

по высоте составом, расплав подают к отдельным участкам фронта кристалли-

зации, при этом к каждому участку по- дают расплав различного состава. 2. Устройство для получения монием из расплава, включающее нагреватель, внутри которого размещен тигель для расплава, формообразователь расположенный над тиглем и имеющий

капиллярные каналы, одним концом выходящие на рабочую поверхность формообразователя, выполненную в виде тела вращения, а другим контактирующие с расплавом в тигле, и затравоч5-13061

ный кристалл, установленный в затрав- кодержателе, соединенном с механизмом его вращения и перемещения, о т- личающееся тем, что, с целью получения монокристаллических з трубок с периодически изменяющимся по высоте составом, устройство снабжено одним или несколькими дополни736

тельными тиглями ппя- расплавов различного состава, рабочая поверхность формообразователя выполнена в виде изолированных друг от друга участков, расположенных по окружности, при этом каждый из участков имеет капиллярный канал, соединяющий его с тиглем для расплава различного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ В ВИДЕ СТЕРЖНЕЙ И ТРУБОК ИЗ РАСПЛАВА | 2000 |

|

RU2178469C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ В СКВОЗНЫХ ОТВЕРСТИЯХ СЕТОК ДЛЯ МАТРИЧНЫХ ДЕТЕКТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2344207C2 |

| Способ получения монокристаллических детекторов на основе фтористого лилия | 1982 |

|

SU1707088A1 |

| Устройство для выращивания профилированных монокристаллов | 1981 |

|

SU1009117A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ | 2005 |

|

RU2304642C2 |

| Способ радиального разращивания профилированных монокристаллов германия | 2016 |

|

RU2631810C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ САПФИРОВЫХ ПОЛУСФЕРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2078154C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2531823C1 |

| Способ выращивания профилированных кристаллов | 1988 |

|

SU1604869A1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

Изобретение относится к технологии получения полупроводниковых материалов, а более конкретно к технологии получения трубчатых кристаллов, и обеспечивает получение монокристаллических трубок с периодически изменяющимся по высоте составом. Расплав подают к отдельным участкам фронта кристаллизации, при этом к каждому участку подают расплав различного состава. Эти расплавы находятся в дополнительных тиглях, которые соединены с изолированными участками рабочей поверхности формообразователя капиллярными каналами. 2 з.п. ф-лы, 1 ил. о (Л 05 00

Редактор М.Кузнецова

Составитель Г.Золотрва Техред А.Кравчук

Заказ 8251 . , Тираж 355 / Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г„Ужгород, ул. Гагарина,101

Корректор М.Шароши

| Носов Ю.Г | |||

| и др | |||

| Выращивание профилированных кристаллов при капиллярном формообразовании расплава - Зарубежная электронная техника, 1979, № 15, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США № 3591348,кл.422-246, 197U | |||

Авторы

Даты

1989-12-07—Публикация

1985-03-07—Подача