1

(21)4353739/31-26

(22)ОД.01.88

(46) 23.03.90. Бюл. К 1 1

(71)Физико-технический институт им. А.Ф.Иоффе АН СССР

(72)Г.И.Рогапьский

(53)621.315.592(088.8)

(56)Патент США № 3801309, кл. С 30 В 15/34, 1974.

(54)УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ИЗ ЭВТЕКТИЧЕСКИХ КОМПОЗИЦИИ

(57)Изобретение относится к технологии получения кристаллов вытягиванием из расплава. Обеспечивает повышение однородности микроструктуры кристаллов. Устройство содержит тигель с формообразователен (Ф) и нагреватель. Ф выполнен сплошным. К его боковой поверхности прикреплены съемные элементы с капиллярными каналами. Устройство позволяет вести процесс вытягивания кристаллов при плоском фронте кристаллизации. Получены кристаллы эвтектической композиции NaF-CaF2 в виде стержней и пластин. Кристаллы имели однородную микроструктуру. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выращивания профилированных кристаллов | 1987 |

|

SU1443488A1 |

| Устройство для получения трубчатых кристаллов методом Степанова | 1990 |

|

SU1712473A1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ИЗ РАСПЛАВА | 2004 |

|

RU2265088C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ | 1988 |

|

RU1591537C |

| Устройство для получения профилированных кристаллов | 1980 |

|

SU845508A1 |

| Устройство для получения нитевидных монокристаллов | 1990 |

|

SU1736209A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ В ВИДЕ ПОЛЫХ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2451117C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ РАСПЛАВА | 1997 |

|

RU2160330C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2230838C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ИЗ РАСПЛАВА ТУГОПЛАВКИХ ВОЛОКОН СО СТАБИЛИЗАЦИЕЙ ИХ ДИАМЕТРА | 2014 |

|

RU2552436C1 |

Изобретение относится к технологии получения кристаллов вытягиванием из расплава. Обеспечивает повышение однородности микроструктуры кристаллов. Устройство содержит тигель с формообразователем (Ф) и нагреватель. Ф выполнен сплошным. К его боковой поверхности прикреплены съемные элементы с капиллярными каналами. Устройство позволяет вести процесс вытягивания кристаллов при плоском фронте кристаллизации. Получены кристаллы эвтектической композиции NAF - CAF2 в виде стержней и пластин. Кристаллы имели однородную микроструктуру. 2 ил.

Изобретение относится к технологии получения профилированных изделий вытягиванием из расплава.

Целью изобретения является повышение однородности микроструктуры кристаллов.

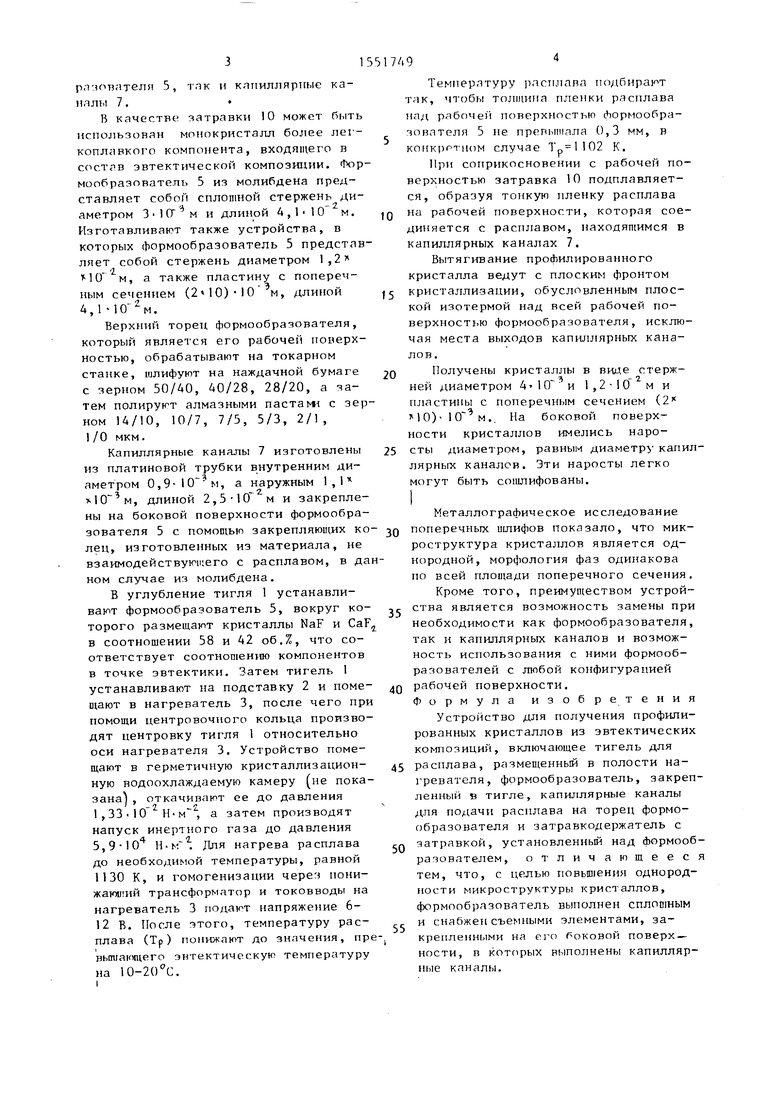

На фиг. 1 показана схема устройства для получения профилированных кристаллов из эвтектических композиций; на фиг. 2 - разрез А-А на фиг.1.

Устройство включает тигель 1 для расплава, установленный в подставке 2 и размещенный в полости нагревателя 3, соединенного с токоподводом 4. В тигле 1 закреплен сплошной формо- образователь 5, к боковой поверхности которого прикреплены съемные элементы 6, в которых выполнены капиллярные каналы 7. Съемные элементы 6 закреплены с помощью молибденовых колец 8. Над формообразователем 5 расположен затравкодержатель 9 с затравкой 10.

Пример. Получение эвтектической композиции NaF-CaFj.

Нагреватель 3 представляет собой цилиндрическую печь сопротивления, выполненную из графита- с внешним диаметром 7,4-10 ми внутренним диаметром 6ilO м, высотой 7 10 м.

В контакт с нагревателем устанавливают термопару ТПП-1, которую соединяют с системой регулировки температуры ВРТ-3 (не показаны).

Тигель 1 объемом 5,81-10 м с углублением в центре его дна для установки формообразователя 5 также изготавливают из графита.

Затравка 10 представляет собой часть кристалла ранее выращенной эвтектической композиции того же состава, что и выращиваемое изделие. Размеры поперечного сечения затравки 10 выбирают исходя из того, чтобы он покрывал как весь торец формооб(Л

ел

СЛ

J

4 СО

рлчователн 5, так и капиллярные ка- иллы 7.

В качестве1 затравки 10 может быть использован монокристалл более легкоплавкого компонента, входящего в состав эвтектической композиции. Фор- мообразователь 5 из молибдена представляет собой сплошной стержень диаметром 3 1 (Т м и длиной 4 ,1 1 О м. Изготавливают также устройства, в которых формообразователь 5 представляет собой стержень диаметром 1,2 Ј

10 м, а также пластину с поперечным сечением ()-10 м, длиной 4,1 -1(Г2м.

Верхний торец формообразователя, который является его рабочей поверхностью, обрабатывают на токарном станке, шлифуют на наждачной бумаге с зерном 50/40, 40/28, 28/20, а затем полируют алмазными пастами с зерном 14/10, 10/7, 7/5, 5/3, 2/1 , 1/0 мкм.

Капиллярные каналы 7 изготовлены из платиновой трубки внутренним диаметром 0,, а наружным 1,1 , длиной 2,5-10 м и закреплены на боковой поверхности формообразователя 5 с помощью закрепляющих колец, изготовленных из материала, не взаимодействующего с расплавом, в даном случае из молибдена.

В углубление тигля 1 устанавливают формообразователь 5, вокруг которого размещают кристаллы NaF и СаГ в соотношении 58 и 42 об.%, что соответствует соотношению компонентов в точке эвтектики. Затем тигель 1 устанавливают на подставку 2 и поме- DiaioT в нагреватель 3, после чего при помощи центровочного кольца производят центровку тигля 1 относительно оси нагревателя 3. Устройство помещают в герметичную кристаллизационную водоохлаждаемую камеру (не показана) , откачивают ее до давления

1,33-10 Н-м, а затем производят напуск инертного газа до давления 5,9-104 Для нагрева расплава до необходимой температуры, равной 1130 К, и гомогенизации через понижающий трансформатор и токовводы на нагреватель 3 подают напряжение 6- 12 В. После этого, температуру расплава (Тр) понижают до значения, пре вышающего эвтектическую температуру на 10-2()°С.

0

5

0

5

30

35

40

45

50

55

Температуру рлсплава подбирают так, чтобы толщина пленки расплава над рабочей поверхностью бормообра- зовптеля 5 не превышала 0,3 мм, в конкретном случае К.

При соприкосновении с рабочей поверхностью затравка 10 подплавляет- ся, образуя тонкую пленку расплава на рабочей поверхности, которая соединяется с расплавом, находящимся в капиллярных каналах 7.

Вытягивание профилированного кристалла ведут с плоским фронтом кристаллизации, обусловленным плоской изотермой над всей рабочей поверхностью формообразователя, исключая места выходов капиллярных каналов.

Получены кристаллы в виде стержней диаметром At 10 и 1,2-10 м и пластины с поперечным сечением (2х МО) 10 м. На боковой поверхности кристаллов имелись наросты диаметром, равным диаметру капиллярных каналов. Эти наросты легко могут быть соишифованы.

1

Металлографическое исследование поперечных шлифов показало, что микроструктура кристаллов является однородной, морфология фаз одинакова по всей площади поперечного сечения.

Кроме того, преимуществом устройства является возможность замены при необходимости как формообразователя, так и капиллярных каналов и возможность использования с ними формооб- разователей с любой конфигурацией рабочей поверхности. Формула изобретения

Устройство для получения профилированных кристаллов из эвтектических композиций, включающее тигель для расплава, размещенный в полости нагревателя, формообразователь, закрепленный в тигле, капиллярные каналы для подачи расплава на торец формообразователя и затравкодержатель с затравкой, установленный над Аормооб- разователем, отличающееся тем, что, с целью повышения однородности микроструктуры кристаллов, формообрлзователь выполнен сплошным и снабжен съемными элементами, закрепленными на его боковой поверх- ности, в которых выполнены капиллярные каналы.

Редактор Н.Рогулнч

Составитель Г.Золотова Техред М.Дидык

Фиг. 2.

Корректор А.Обручар

Авторы

Даты

1990-03-23—Публикация

1988-01-04—Подача