Изобретение относится к устройствам для отбора проб сыпучего материала полифракционного состава из наклонных желобов и течек и подготовки их к химическому анализу, в частности, к устройствам для отбора и подготовки проб высоконагретого материала, например, агломерата

Известно устройство для отбора проб сыпучего материала, содержащее корпус, пробоотбирающие органы в виде лотков, расположенные в корпусе с возможностью поворота, пневмопривод лотков, снабженный фасонным рычагом, жестко закрепленным на его штоке и сократитель массы.проб. Отбираемая при повороте лотка проба выводится из рабочего пространства, сокращается и накапливается в кожейнере, а остаток от сокращения возвращается в поток материала.

Недостатком известной конструкции является возможность выхода из строя движущихся частей установки при заклинивании твердого кускового материала между корпусом и лотком, а также отсутствие между лотками и делителем проб дробильного устройства и грохота, что может привести к забиванию делителя крупными кусками материала.

Известно устройство для отбора, подготовки и доставки проб сыпучих материалов, выбранное в качестве прототипа, которое содержит пробоотбирающий орган, жестко

х| vj СП

СО

XJ

связанный с валом, дробилку, сократитель массы пробы, камеру выделения пробы, камеру выделения остатка от сокращения и транспортные линии. Устройство может быть использовано для автоматизированного отбора высоконагретых проб материала полифракционного состава из наклонных желобов и течек, их подготовки, включающей операции дробления и сокращения, и доставки.

Недостатком известного устройства является возможность выхода из строя движущихся частей пробоотбирающего органа и его привода при наличии в желобе слоя материала, препятствующего перемещению пробоотбирающего органа к месту взятия пробы. Кроме того, отсутствие операции грохочения дробленого материала требует использования транспортных линий и со- кратителя увеличенных размеров, соответствующих размеру максимального куска дробленого материала, что повышает металлоемкость, увеличивает габариты устройства и затрудняет его размещение на действующих агрегатах.

Целью изобретения является повышение надежности работы технологической линии, упрощение конструкции и сокращение времени подготовки объединенной пробы к анализу.

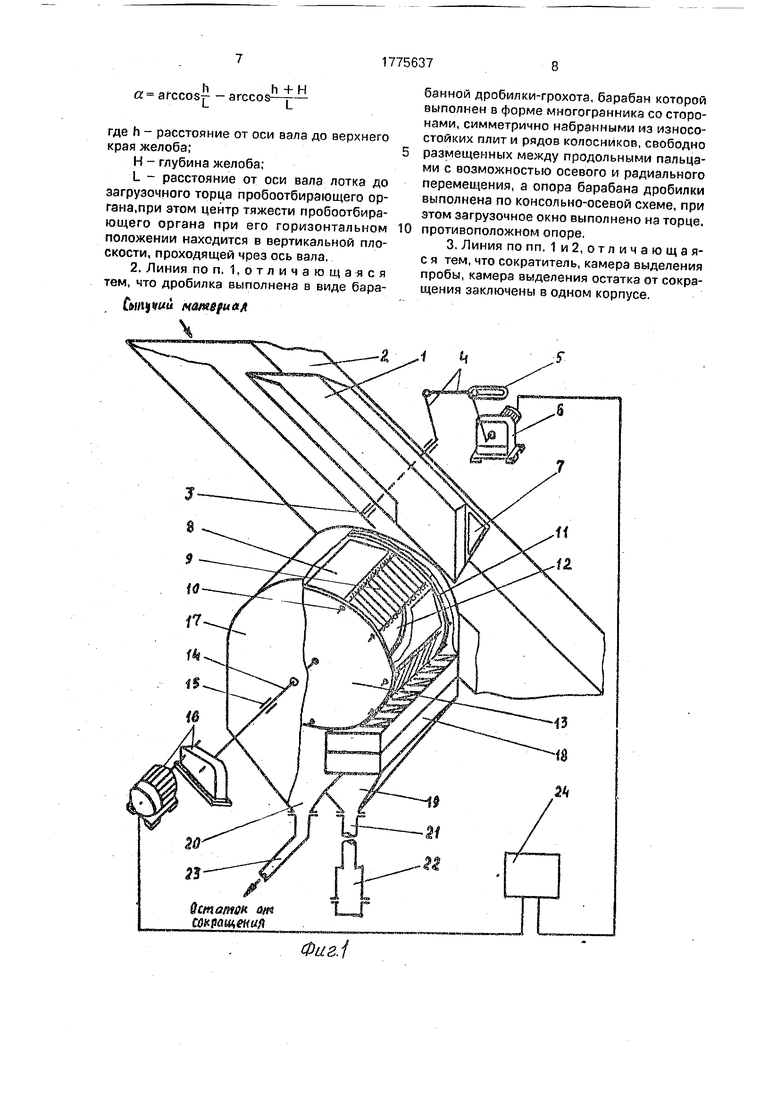

Указанная цель достигается тем, что в технологической линии для отбора проб сыпучего материала из наклонного желоба и их подготовки между валом и приводом пробоотбирающего органа установлено дополнительное звено рычага, обеспечивающее угловую величину свободного двухстороннего хода вала, определяемую из соотношения

а arccos-j- arccos- -

где а - угловая величина свободного двухстороннего хода вала, град;

h - расстояние от оси вала до верхнего края желоба;

Н - глубина желоба;

L - расстояние от оси вала до загрузочного торца пробоотбирающего органа, при этом центр тяжести пробоотбирающего органа при его горизонтальном положении находится в вертикальной плоскости, проходящей через ось вала, в качестве дробилки используется барабанная дробилка- грохот, барабан которой выполнен в форме многогранника со сторонами, симметрично набранными из износостойких плит и рядов колосников, свободно размещенных между

продольными пальцами с возможностью осевого и радиального перемещения, а опора барабана дробилки выполнена по кон- сольно-осевой схеме, при этом загрузочное

окно находится с торца, противоположного опоре, а также тем, что сократитель, камера выделения пробы, камера выделения остатка от сокращения и окожушивание барабана дробилки заключены в одном корпусе.

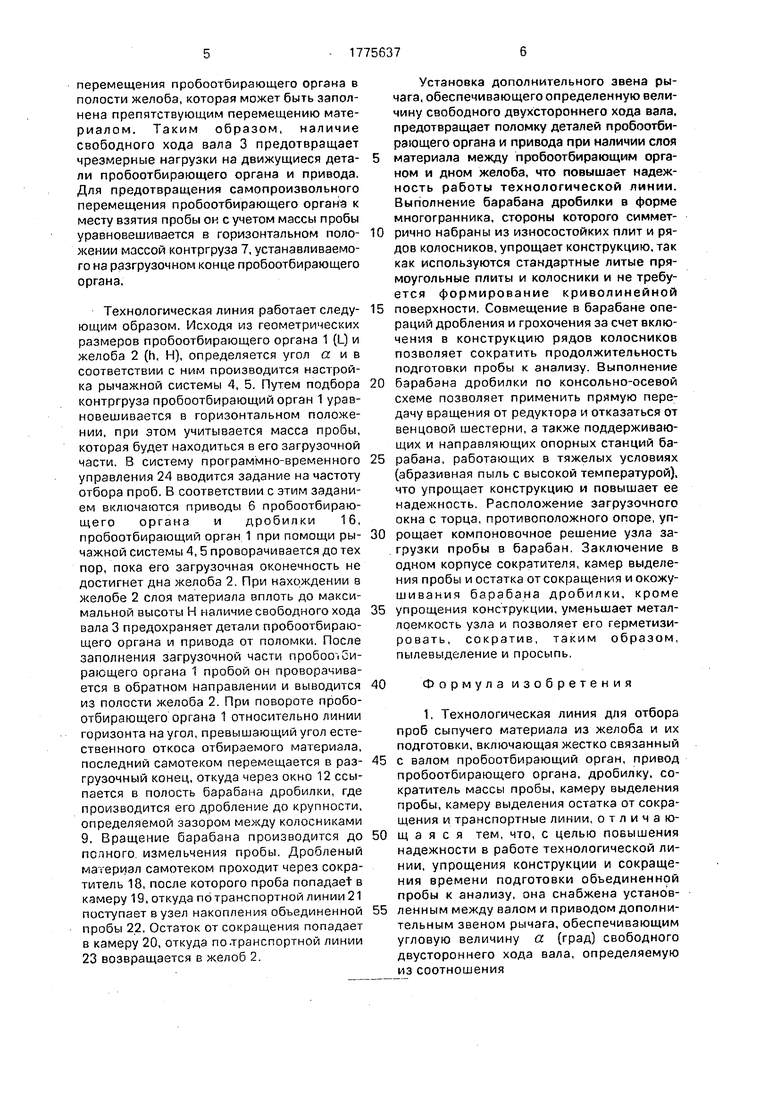

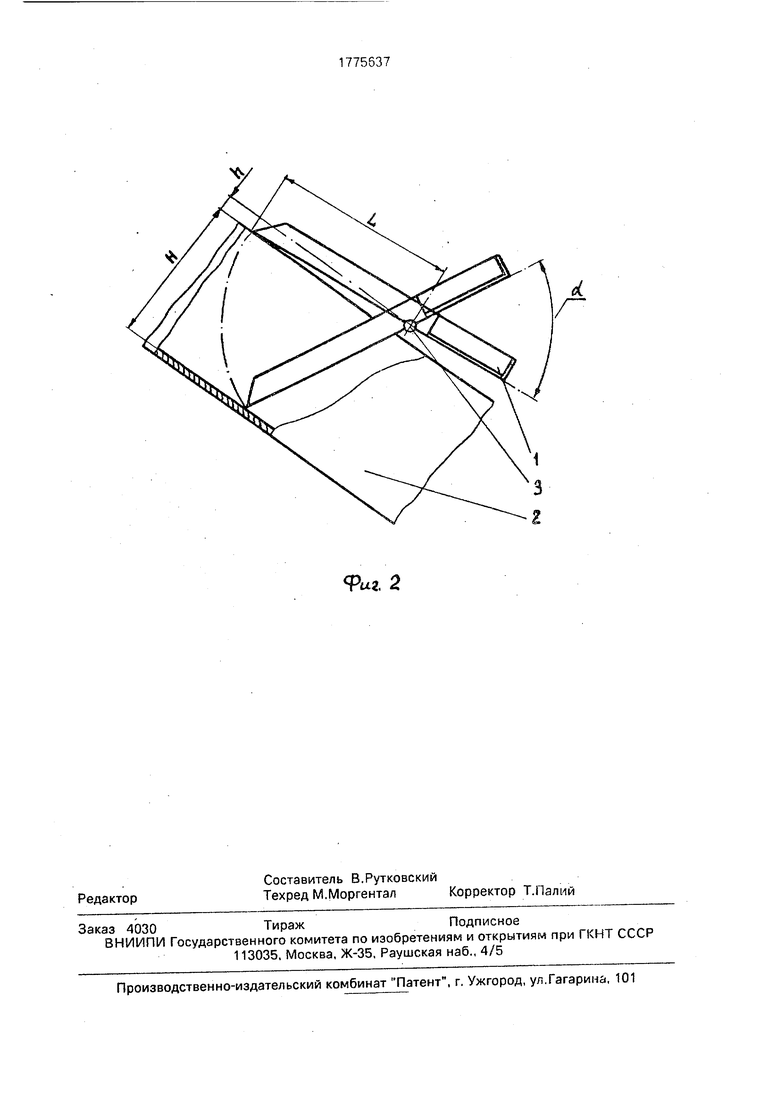

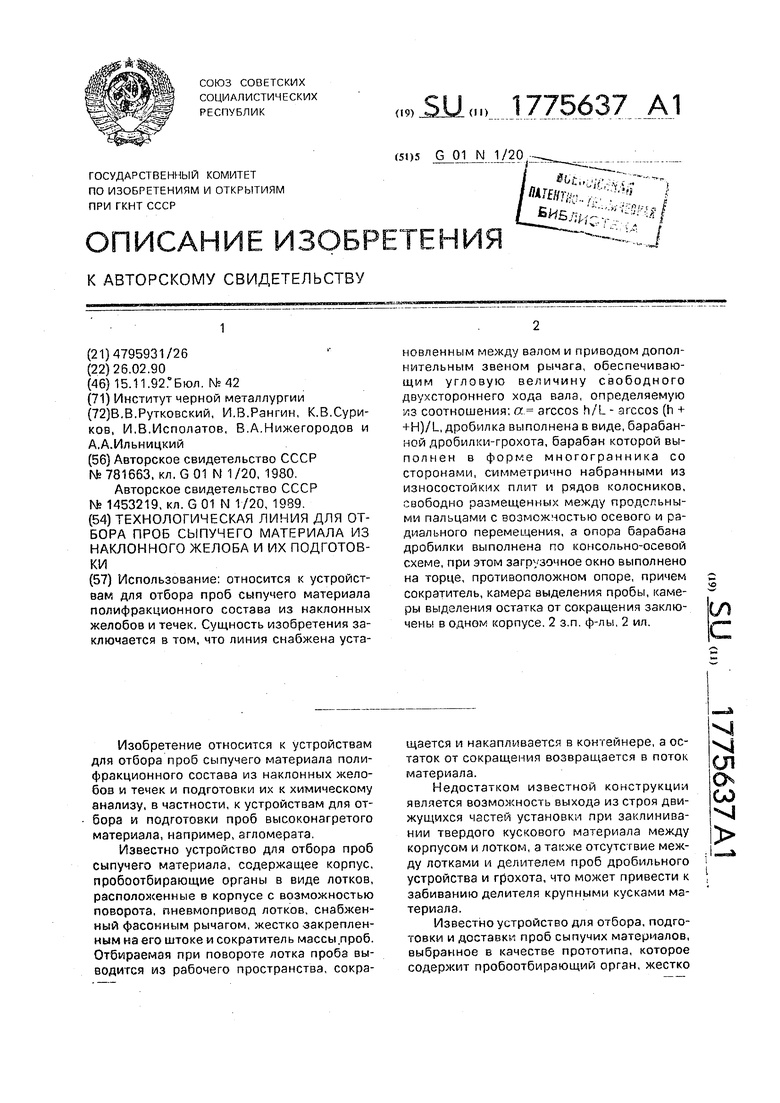

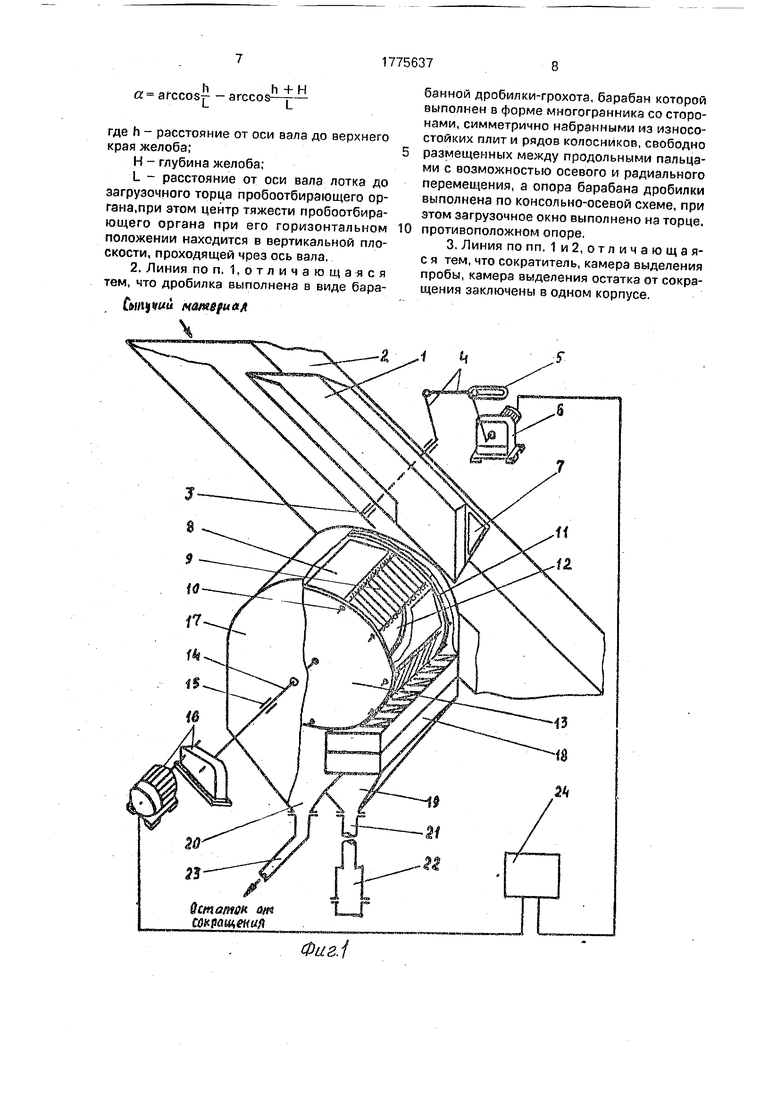

На фиг. 1 изображена технологическая

линия для отбора проб сыпучего материала из желоба и их подготовки, общий вид; на фиг. 2 - взаимное расположение пробоотбирающего органа и желоба с указанием размеров, необходимых для расчета угла а .

Технологическая линия содержит про- боотбирающий орган 1 для взятия пробы из наклонного желоба 2, жестко связанный с валом 3, который системой шарнирно соединенных рычагов 4 и дополнительным звеном 5, обеспечивающим свободный двухсторонний ход вала 3 на угол а соединен с приводом б. Пробоотбирающий орган снабжен контргрузом 7. Между пробоотби- рающим органом и дробилкой установлена

наклонная течка (не показана). Барабан дробилки выполнен в форме многогранника, стороны которого симметрично набраны из износостойких плит 8 и рядов колосников 9, свободно размещенных между пальцами 10. С загрузочного торца барабан ограничен фланцем 11с окном 12, с противоположного торца - глухим фланцем 13, Вал 14, проходя через консольную опору 15, соединен с приводом 16. Окожушивание барабана 17, сократитель массы пробы 18, камера выделения пробы 19 и камера выделения остатка от сокращения 20 заключены в одном корпусе. Камера 19 соединена транспортной линией 21 с узлом накопления объединительной пробы 22, а камера 20 - транспортной линией 23 с желобом 2 (не показано). Система программно-временного управления 24 выдает команды на включение и выключение приводов

пробоотбирающего органа и дробилки, то есть задает частоту отбора проб, Звено рычага 5 может быть выполнено по известной схеме, например, в виде тяги с пазом вдоль ее геометрической оси, шарнирно соединенной при помощи пальца с рычагом исполнительного механизма привода 6. Наличие паза обусловливает свободный ход вала 3, угловая величина которого (а опре- деляется исходя из геометрических размеров пробоотбирающего органа (L) и желоба (h, Н). Угол свободного хода вала 3 и, следовательно, жестко связанного с ним пробоотбирающего органа 1, охватывает ту зону

перемещения пробоотбирающего органа в полости желоба, которая может быть заполнена препятствующим перемещению материалом. Таким образом, наличие свободного хода вала 3 предотвращает чрезмерные нагрузки на движущиеся детали пробоотбирэющего органа и привода. Для предотвращения самопроизвольного перемещения пробоотбирающего органа к месту взятия пробы он с учетом массы пробы уравновешивается в горизонтальном положении массой контргруза 7, устанавливаемого на разгрузочном конце пробоотбирающего органа.

Технологическая линия работает следующим образом. Исходя из геометрических размеров пробоотбирающего органа 1 (L) и желоба 2 (h, H), определяется угол айв соответствии с ним производится настройка рычажной системы 4, 5. Путем подбора контргруза пробоотбирающий орган 1 уравновешивается в горизонтальном положении, при этом учитывается масса пробы, которая будет находиться в его загрузочной части. В систему программно-временного управления 24 вводится задание на частоту отбора проб. В соответствии с этим заданием включаются приводы 6 пробоотбирающего органа и дробилки 16, пробоотбирающий орган 1 при помощи рычажной системы 4,5 проворачивается до тех пор, пока его загрузочная оконечность не достигнет дна желоба 2. При нахождении в желобе 2 слоя материала вплоть до максимальной высоты Н наличие свободного хода вала 3 предохраняет детали пробоотбирающего органа и привода от поломки. После заполнения загрузочной части пробоо.Си- рающего органа 1 пробой он проворачивается в обратном направлении и выводится из полости желоба 2. При повороте пробоотбирающего органа 1 относительно линии горизонта на угол, превышающий угол естественного откоса отбираемого материала, последний самотеком перемещается в разгрузочный конец, откуда через окно 12 ссыпается в полость барабана дробилки, где производится его дробление до крупности, определяемой зазором между колосниками 9, Вращение барабана производится до полного измельчения пробы. Дробленый ма еризл самотеком проходит через сокра- титель 18, после которого проба попадает в камеру 19, откуда потранспортной линии 21 поступает в узел накопления объединенной пробы 22. Остаток от сокращения попадает в камеру 20, откуда по.транспортной линии 23 возвращается в желоб 2.

Установка дополнительного звена рычага, обеспечивающего определенную величину свободного двухстороннего хода вала, предотвращает поломку деталей пробоотбирэющего органа и привода при наличии слоя материала между пробоотбирающим органом и дном желоба, что повышает надежность работы технологической линии. Выполнение барабана дробилки в форме многогранника, стороны которого симметрично набраны из износостойких плит и рядов колосников, упрощает конструкцию, так как используются стандартные литые прямоугольные плиты и колосники и не требуется формирование криволинейной

поверхности. Совмещение в барабане операций дробления и грохочения за счет включения в конструкцию рядов колосников позволяет сократить продолжительность подготовки пробы к анализу. Выполнение

барабана дробилки по консольно-осевой схеме позволяет применить прямую передачу вращения от редуктора и отказаться от венцовой шестерни, а также поддерживающих и направляющих опорных станций барабана, работающих в тяжелых условиях (абразивная пыль с высокой температурой), что упрощает конструкцию и повышает ее надежность. Расположение загрузочного окна с торца, противоположного опоре, упрощает компоновочное решение узла загрузки пробы в барабан. Заключение в одном корпусе сократителя, камер выделения пробы и остатка от сокращения и окожу- шиванич барабана дробилки, кроме

упрощения конструкции, уменьшает металлоемкость узла и позволяет его герметизи- ровать, сократив, таким образом, пылевыделение и просыпь.

40

Формула изобретения

1. Технологическая линия для отбора проб сыпучего материала из желоба и их подготовки, включающая жестко связанный

с валом пробоотбирающий орган, привод пробоотбирающего органа, дробилку, со- кратитель массы пробы, камеру выделения пробы, камеру выделения остатка от сокращения и транспортные линии, отличающ а я с я тем, что, с целью повышения надежности в работе технологической линии, упрощения конструкции и сокращения времени подготовки объединенной пробы к анализу, она снабжена установленным между валом и приводом дополнительным звеном рычага, обеспечивающим угловую величину а (град) свободного двустороннего хода вала, определяемую из соотношения

a arccos - arccos

где h - расстояние от оси вала до верхнего края желоба;

Н - глубина желоба;

L - расстояние от оси вала лотка до загрузочного торца пробоотбирающего органа,при этом центр тяжести пробоотбирающего органа при его горизонтальном положении находится в вертикальной плоскости, проходящей чрез ось вала.

2. Линия по п. 1,отличающаяся тем, что дробилка выполнена в виде бара0

банной дробилки-грохота, барабан которой выполнен в форме многогранника со сторонами, симметрично набранными из износостойких плит и рядов колосников, свободно размещенных между продольными пальцами с возможностью осевого и радиального перемещения, а опора барабана дробилки выполнена по консольно-осевой схеме, при этом загрузочное окно выполнено на торце, противоположном опоре.

3, Линия по пп. 1и2, отличающая- с я тем, что сократитель, камера выделения пробы, камера выделения остатка от сокращения заключены в одном корпусе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбора, подготовки и доставки проб сыпучих материалов | 1987 |

|

SU1453219A2 |

| Установка для переработки сыпучих материалов | 1989 |

|

SU1727888A1 |

| Устройство для отбора, подготовки и доставки проб | 1988 |

|

SU1601545A1 |

| Прибор для отбора средних проб из струй сыпучего материала | 1937 |

|

SU57921A1 |

| Установка для приготовления проб сыпучих материалов | 1982 |

|

SU1066645A1 |

| Установка для приготовления пробСыпучиХ МАТЕРиАлОВ | 1979 |

|

SU808147A1 |

| СОКРАТИТЕЛЬ ЭЛЕКТРОМЕХАНИЧЕСКИЙ ДИСКОВЫЙ И СПОСОБ СОКРАЩЕНИЯ И ОТБОРА ПРОБ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2347205C1 |

| Установка для приготовления проб сыпучих материалов | 1982 |

|

SU1074597A1 |

| Установка для переработки сыпучих материалов | 1990 |

|

SU1779403A2 |

| Установка для приготовления проб сыпучих материалов | 1981 |

|

SU995878A1 |

Использование: относится к устройствам для отбора проб сыпучего материала полифракционного состава из наклонных желобов и течек. Сущность изобретения заключается в том, что линия снабжена установленным между валом и приводом дополнительным звеном рычага, обеспечивающим угловую величину свободного двухстороннего хода вала, определяемую из соотношения: а arccos h/L - arccos (h + +H)/L, дробилка выполнена в виде, барабанной дробилки-грохота, барабан которой вы- полнен в форме многогранника со сторонами, симметрично набранными из износостойких плит и рядов колосников, свободно размещенных между продельными пальцами с возможностью осевого и радиального перемещения, а опора барабана дробилки выполнена го консольно-осевой схеме, при этом загрузочное окно выполнено на торце, противоположном опоре, причем сократитель, камера выделения пробы, камеры выделения остатка от сокращения заключены в одном корпусе. 2 з п ф-лы, 2 ил. (Л

fw/tj« « мШ8$и&Л

Фиг-i

Л

Фиг. 2

| Устройство для отбора проб сыпучих материалов | 1978 |

|

SU781663A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-15—Публикация

1990-02-26—Подача