Изобретение относится к промышленности керамических стеновых материалов и может быть использовано в поточных линиях для производства экструзионных многопустотных блоков-модулей, пригодных к использованию при безрастворной кладке стен.

Известен способ изготовления экструзионных керамических панелей высотой в этаж, включающий приготовление пластической массы, экструдирование бруса, сушку длинномерного сырца в специальных циркуляционных сушилках и обжиг в специальных щелевых печах (патент Франции N 2282978, кл. В 28 В 3/20, 1976).

Известен также способ изготовления экструзионных керамических панелей повышенной прочности, включающий приготовление пластической массы на основе кембрийской глины, формование изделий, сушку сырца в специальной циркуляционной сушилке и обжиг в камерной печи с выкатным подом [1]

Как показал опыт, производство панелей по отечественной технологии на опытно-промышленных образцах оборудования собственного изготовления оказалось малопроизводительным и дорогостоящим, не выдержавшим конкуренции с обычными керамическими стеновыми материалами. Кроме того, и французские, и отечественные панели высотой в этаж имеют ряд специфических дефектов, ограничивающих использование изделий в одноэтажном и тем более в многоэтажном строительстве. С другой стороны, заделка швов и стыков панелей требует немалого количества цементного раствора.

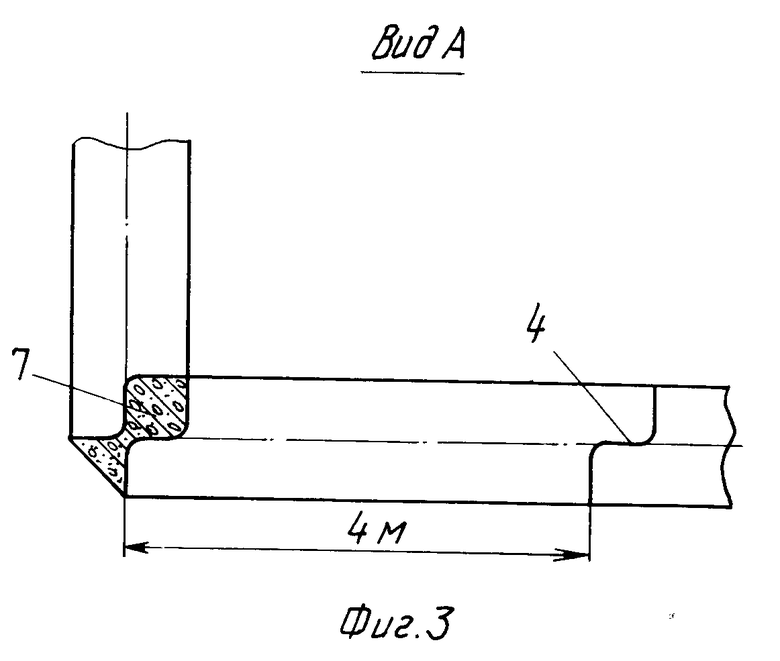

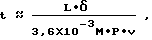

Задача состоит в устранении указанных технологических недостатков, а также характерных дефектов длинномерной керамики, в том числе короблений, трещин, сколов, то есть в получении такого технического результата, который обеспечивает возможность использования кондиционных блоков-модулей в безрастворной кладке стен. На решение этой задачи и направлен способ, при котором экструзионные керамические изделия формуют в виде кратно удлиненных по отношению к гостированной ширине блоков-модулей с продольными и торцевыми замками, обеспечивающими неподвижность изделий в кладке, а сушку длинномерного сырца осуществляют в обычных заводских тепловых агрегатах, при этом режим сушки корректируют по эмпирической формуле

t ≈  , где t время сушки, ч;

, где t время сушки, ч;

L приведенная модульная длина блока, м;

δ приведенная толщина живого сечения, равная 0,02-0,03 м;

М гостированная модульная ширина блока, м;

р безразмерная пустотность, равная 0,5-0,6;

V скорость потока теплоносителя, м/с;

3,6 ˙ 10-3 переводной коэффициент.

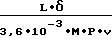

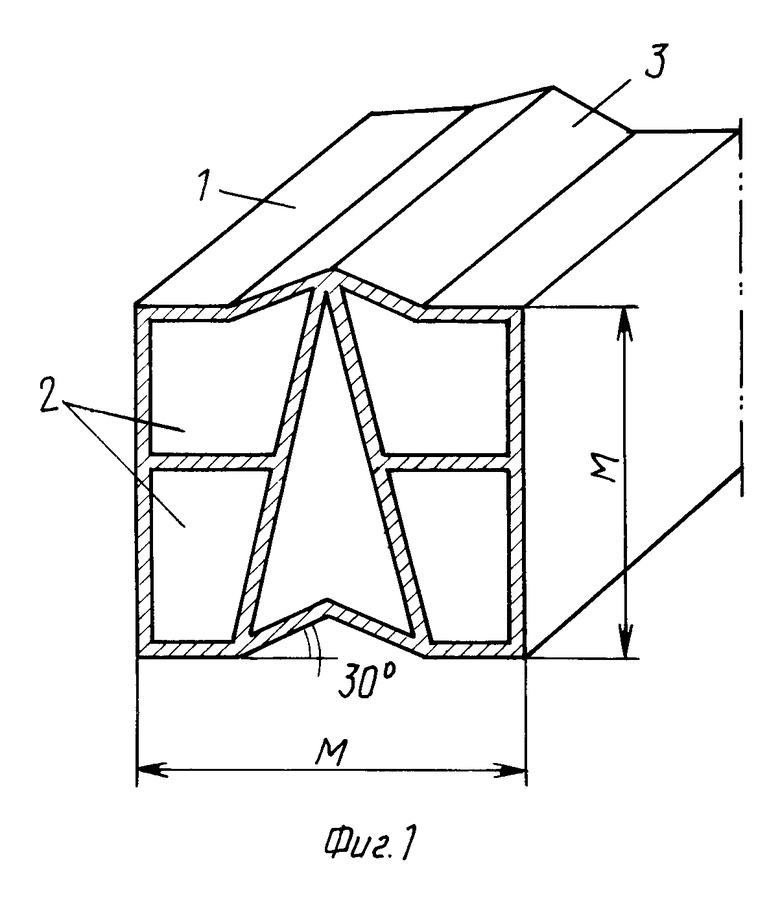

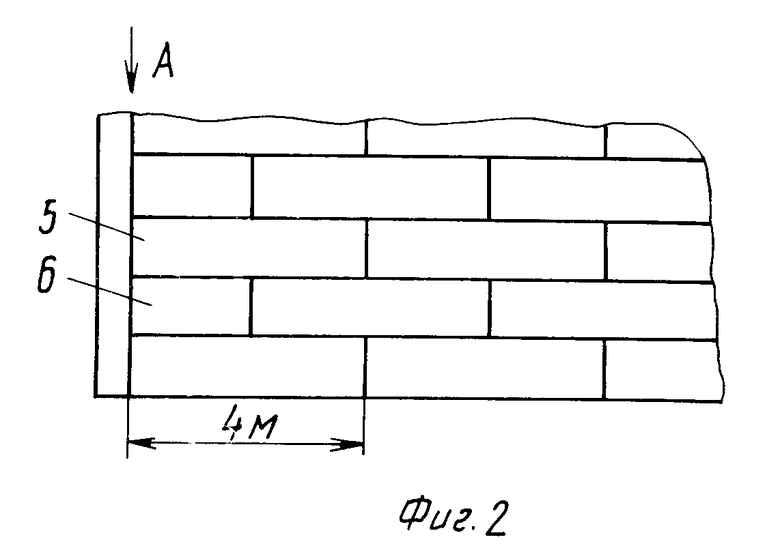

На фиг. 1 показан вариант поперечного сечения бруса; на фиг. 2 фрагмент стены из блоков-модулей; на фиг. 3 вид по стрелке А на фиг. 2.

Возможность осуществления данного изобретения и практического применения косвенно защищенных патентом изделий подтверждается примерами, получившими научное и опытное обоснование.

П р и м е р 1. По заказу Гусиноозерского керамического завода (Бурятия) в рамках предлагаемого способа создаются блоки-модули 1 с пустотами 2, снабженные продольными и торцевыми замками 3 и 4, которые обеспечивают неподвижность изделий при безрастворной кладке стены. Блоки формуются двух размеров: полный, кратный 4М, и половинный, кратный 2М (возможны градации: 6М и 3М и т.д.). Форма торцевого замка может иметь вид "ласточкина хвоста", исключающего продольное смещение. Как показано на фиг. 2, полный и половинный блоки 5 и 6 укладываются горизонтально с перевязкой, а угловой стык заливается бетоном (фиг. 3, поз. 7). Основное назначение таких блоков-модулей в условиях Бурятии широкое использование их в строительстве кошар для овцеводческих хозяйств, а также для строительства одноэтажных сельских и дачных домиков. Однако область применения столь ходовых строительных изделий может быть существенно расширена. Например, они могут быть использованы также для возведения внутренних перегородок многоэтажных зданий в сейсмически безопасных районах. Одно из главных требований заказчика строгое соответствие массы блока требованиям норм охраны труда в части подъема тяжестей человеком.

П р и м е р 2. На Азериском керамическом заводе в Эстонии была изготовлена опытная партия экструзионных многопустотных блоков длиной до 1,5 м, товарный вид и прочность которых соответствуют самым строгим мировым стандартам. В частности, прочность на сжатие соответствует арочности 200-250, морозостойкость свыше 30 циклов, прямолинейность граней и плоскопараллельность лицевых поверхностей почти идеальная. Выделенные здесь качества дают возможность успешного применения блоков-модулей при безраствоpной кладке стен, лишь с дешевым и доступным листовым или волокнистым уплотнительным материалом, включая рубероид, картон, поролон, различные мастики, даже обыкновенный мох. В частности, в Эстонии похожие блоки-плитки использовались для выстилания обогреваемых полов на свинофермах.

П р и м е р 3. Большая партия блоков-модулей (без замков) изготовлена в КНПО "Керамика" (С. Петербург), часть блоков апробирована в строительстве оригинального сооружения на Южном шоссе, 55.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ ДВУХСЛОЙНОЙ КЕРАМИКИ | 1992 |

|

RU2036085C1 |

| Сборная наружная стеновая панель Розина К.Б. | 1987 |

|

SU1518468A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕССА | 1992 |

|

RU2043930C1 |

| Способ изготовления экструзионных керамических панелей | 1987 |

|

SU1525132A1 |

| Автоматическая линия формования и сушки керамических изделий | 1978 |

|

SU764985A1 |

| Установка для резки и укладки кирпича на сушильные вагонетки | 1980 |

|

SU921860A1 |

| Устройство для резки мерного бруса из пластичного материала | 1986 |

|

SU1364480A2 |

| ЗАХВАТ ДЛЯ ШТАБЕЛЯ КИРПИЧА | 1992 |

|

RU2037411C1 |

| Поточная линия сушки керамических изделий | 1979 |

|

SU856817A1 |

| Установка для резки мерного бруса из пластичного материала | 1974 |

|

SU521135A2 |

Использование: производство керамических стеновых блоков. Сущность изобретения: пластическую массу экструдируют с образованием многопустотного длиномерного изделия с продольными и торцевыми замками для кладки. Режим сушки сырца корректируют по определенной зависимости. 3 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ЭКСТРУЗИОННЫХ КЕРАМИЧЕСКИХ БЛОКОВ, включающий приготовление пластической массы, экструдирование бруса с продольными каналами, резку его на изделия, сушку их в равномерном потоке теплоносителя и обжиг, отличающийся тем, что экструдирование бруса осуществляют одновременно с формованием на нем продольных замков для кладки, резку бруса производят на изделия с кратной длиной с образованием торцевых замков для кладки, причем режим сушки определяют по формуле

где t время сушки, ч;

L приведенная длина блока,м;

δ приведенная толщина живого сечения, равная 0,02-0,03 м;

M ширина блока, м;

P безразмерная пустотность, равная 0,5-0,6;

v скорость потока теплоносителя, м/с;

3,6·10-3 переводной коэффициент.

| Способ изготовления экструзионных керамических панелей | 1987 |

|

SU1525132A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-09-10—Публикация

1991-12-23—Подача