Изобретение относится к промьшшен- ности керамических стеновых материалов и может быть использовано в автоматизированных поточных линиях для производства экструзионных многопустотных панелей в этаж и более.

Цель изобретения - повышение прочности панелей.

Керамическую массу готовят на основе гидрослюдистых глин расширенного минералогического состава, например гидрослюдисто-бейделлитовой или гидрослюдисто-каолинитовой, изделия формуют с нормированным гидравлическим диаметром пустот в пределах 25- 50 мм, а сушку сьфца осуществляют

315251

при U. -f)() ( 11 среднем перепаде на входе и liwxiiju из панели 2-4°С, при этом оптимальную скорость циркуляции потока тсчь р.шосителя определяют по эмпирн- ческг,11 формуле

1

.

опт d .p,t

icf ,

где 1

10

-длина сырой панели, равная 3-6 м;

-приведенная толщина живого сечения, равная 0,01-0,02м

-гидравлический диаметр не круглых пустот, равный

о,о;-о,05 м;

-безразмерньй показатель пустотпости, равный 0,А5- 0,55,

-продолжительность сушки, равная 7-9 ч(

-переводной коэффициент,

а нагрев изделий при обжиге до удаления Г игроскопической и химически связа1пюй воды ведут со скоростью 20-30 С/ч. оптимальной скоростью 30°С/ч. Кроме того, в процессе при- готов.пеп)я керамической массы с цель обеспечения однотонности панелеГ на 1 кубометр массы можно не ь внес 8-ЧО кг гидрата окиси бария ил углекислого бария, причем реактив Шзодя т о i4i;;e подного р.ютоора.

II р и м е р i . Кераьшческую массу приготовля;от на основе гидрослюдисто бейделлитовой (кембрийской) глины с содержанием SiO. 60-61% и ISIS, 5% с отоиц телем в виде карьерного или морского песка, а изделии формуют на шнековом ленточном прессе с ги;ц оь-чическим AnaMCTpohi пустот d 0,047 м. Затем сырец сушат при 30- с перепадом на концах панели 3 С и оптимальной скорости циркуляции по тока теплоносителя V 7,09 м/с. Нагрев изделий при обжиге ведут со скоростью 20-30°С/ч, а сам обжиг (взвар) - при 1020°С. Скорость потока горячих газов выдерживают в пределах V - 3-4 м/с, но менее 2 м/с. Далее зa eдлeнный закал и охлаждение .

Пример 2. Керамическую массу приготовляют на основе гидрослюдисто каолинитово (печорской) глины с содержанием SiO 51-82% и 8-26% при запесоченностн самой глины до 10% и более. Общее содержание

0

5

0

5

0

5

5

324

отощителя 23-27%, формовочная влажность 17,6%, пустотность 42-50%. Режим сушки и обжига такой же как в первом примере, но взвар при 980- 1000°С.

Цвет панелей из кембрийской глины красный, из печорской розовый или розово-кремовый. Добавка углекислого бария в примерах 1 и 2 не более 10 кг/м массы.

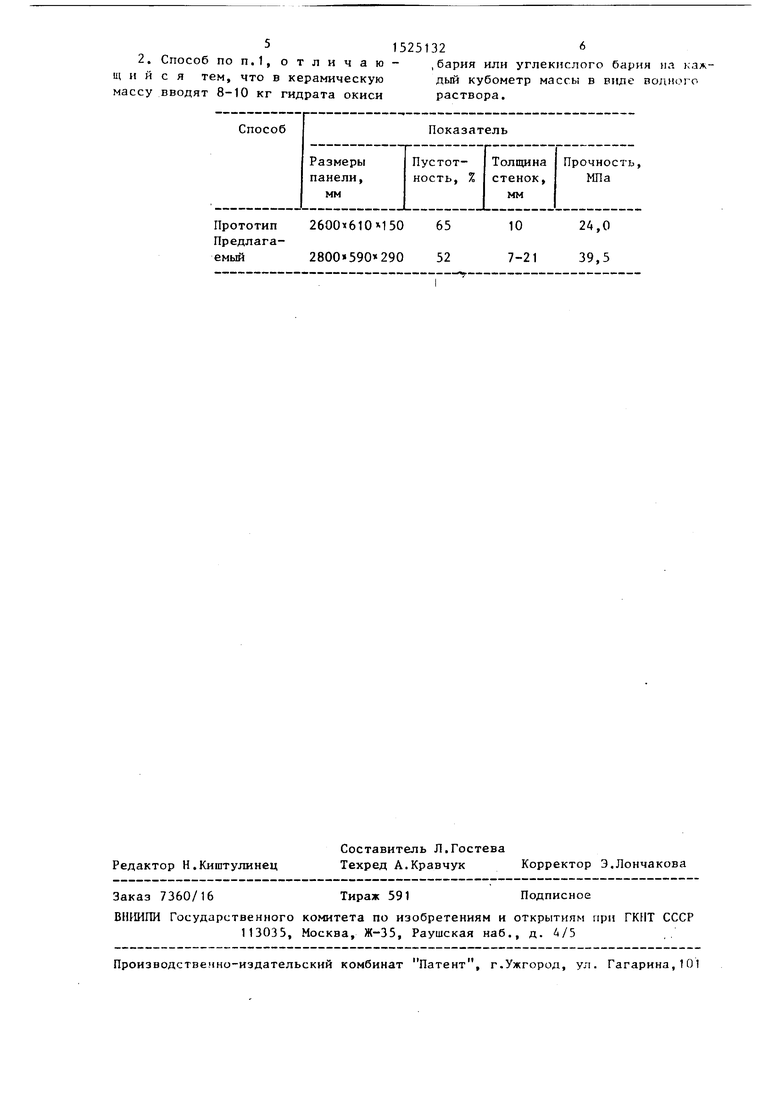

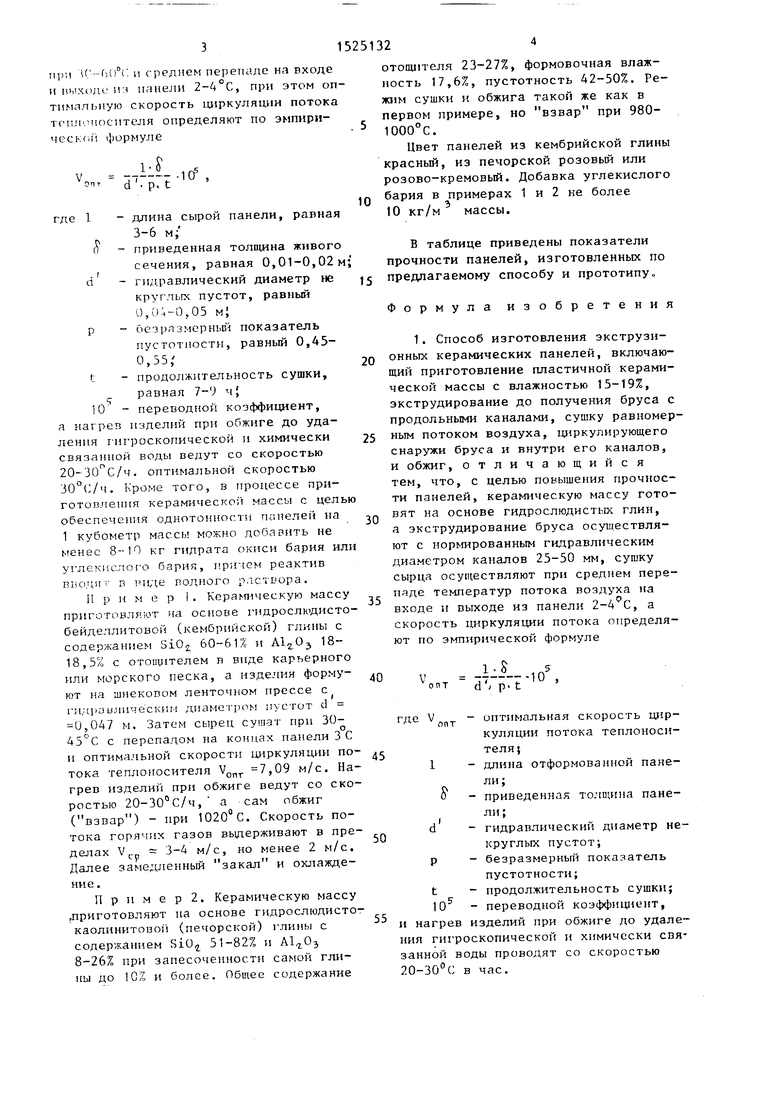

В таблице приведены показатели прочности панелей, изготовленных по предлагаемому способу и прототипу.

Формула изобретения

1. Способ изготовления экструзи- онных керамических панелей, включающий приготовление пластичной керамической массы с влажностью 15-19%, экструдирование до получения бруса с продольными каналами, сушку равномерным потоком воздуха, циркулирующего снаружи бруса и внутри его каналов, и обжиг, отличающийся тем, что, с целью повышения прочности панелей, керамическую массу готовят на основе гидрослюдистых глин, а экструдирование бруса осуществляют с нормированным гидравлическим диаметром каналов 25-50 мм, сушку сырца осуществляют при среднем перепаде температур потока воздуха на входе и выходе из панели , а скорость циркуляции потока определяют но эмпирической формуле

д5

40

опт

sVfr- .

5

0

5

где V

1

, I

оптимальная скорость циркуляции потока теплоносителя;

длина отформованной панели ;

приведенная толщина панели;

гидравлический диаметр некруглых пустот; безразмерный показатель пустотности;

продолжительность сушки; переводной коэффициент, и нагрев изделий при обжиге до удаления гигроскопической и химически свя занной воды проводят со скоростью 20-30°С в час.

10

515251326

2. Способ ПОП.1, отличаю- , бария или углекислого барин на каж- щ и и с я тем, что в керамическую дый кубометр массы в виде водного массу вводят 8-10 кг гидрата окиси раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКСТРУЗИОННЫХ КЕРАМИЧЕСКИХ БЛОКОВ | 1991 |

|

RU2043194C1 |

| Способ изготовления керамических блоков | 1982 |

|

SU1143732A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОРАЗМЕРНЫХ МОНОЛИТНЫХ КЕРАМИЧЕСКИХ БЛОКОВ И ПАНЕЛЕЙ | 1991 |

|

RU2035301C1 |

| Керамическая масса для изготовленияОблицОВОчНыХ плиТОК | 1978 |

|

SU810638A1 |

| Керамическая масса | 1977 |

|

SU638571A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО КИРПИЧА-СЫРЦА | 1998 |

|

RU2151695C1 |

| Керамическая масса для изготовления кислотоупорных изделий | 1985 |

|

SU1320197A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2022 |

|

RU2781772C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КАМНЯ | 2011 |

|

RU2461457C1 |

| СПОСОБ ОКРАШИВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2130443C1 |

Изобретение относится к промышленности керамических стеновых материалов и может быть использовано в автоматизированных поточных линиях для производства экструзионных многопустотных панелей высотой в этаж и более. С целью повышения прочности панелей, способ включает приготовление пластичной массы с влажностью 15-19% на основе гидрослюдистых глин, экструдирование бруса с продольными каналами, гидравлический диаметр которых 25-50 мм, сушку равномерным потоком воздуха, циркулирующего снаружи бруса и внутри его каналов и перепаде температур потока воздуха на входе и выходе из панели 2-40°С и скорости потока, определяемой по эмпирической формуле Vопт=L.δ(DЪ.ρ.T).105, где Vопт - оптимальная скорость циркуляции потока теплоносителя

L - длина отформованной панели

δ - приведенная толщина живого сечения

DЪ - гидравлический диаметр некруглых пустот

T - продолжительность сушки

105 - переводной коэффициент, и последующий обжиг панелей, в котором удаление гигроскопической и химически связанной воды осуществляют при скорости нагрева 20-30°С в 1ч. Кроме того, в процесс приготовления керамической массы с целью обеспечения однотонности панелей в нее можно добавить 8-10 кг гидрата окиси бария или углекислого бария на 1 м3 массы, реактив вводят в виде водного раствора. Физико-механические показатели панелей следующие: прочность панелей 39,5 МПа, пустотность 52%, размеры панели 2800.590.290 мм. 1 табл.

2600к610М50 65 52

10 7-21

24,0 39,5

| Клюковский Г.И | |||

| Общая технология строительных материалов | |||

| М.: Высшая школа, 1971, с.163-169 | |||

| СПОСОБ ВОЗДЕЛЫВАНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР, ЗАГРЯЗНЕННЫХ РАДИОНУКЛИДАМИ | 2005 |

|

RU2282978C1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1989-11-30—Публикация

1987-10-22—Подача