Изобретение относится к масложировой промышленности, а именно к устройствам для отжима растительного масла из маслосодержащего материала.

Известен пресс для отжима растительных масел, содержащий зеерную камеру с установленным в ней шнековым валом, питатель, матрицу и прессующий элемент для гранулирования жмыха, смонтированные на выходе из зеерной камеры, причем матрица выполнена в виде цилиндрической втулки, а прессующий элемент в виде кулачка, при этом шнековый вал имеет на выходе участки с противоположной нарезкой винтов, а прессующий элемент установлен на валу между этими витками [1]

Недостатком существующей конструкции является относительно низкий отжим растительного масла и большой износ шнеков и элементов зеерного цилиндра.

Наиболее близким к изобретению по технической сущности является масловыжимной пресс, содержащий зеерный цилиндр с шнековым валом, на котором укреплены подающий виток, цилиндрические втулки, витки давления, насадки и расположенные между последними конические втулки. Пресс снабжен ножами, которые выполнены в виде прямоугольного треугольника. Имеются также приемная и разгрузочная камеры. Мезга через приемную камеру поступает на подающий виток, продвигается на витки давления, сжимается в зеерном цилиндре. Отжатое масло удаляется через щели, а частично обезжиренная масса попадает на втулки в форме усеченного конуса. Двигаясь по ее поверхности, материал попадает в каналы насадки, где происходит интенсивное перемешивание и измельчение материала [2]

Недостатком этого устройства является недостаточный отжим масла. Это объясняется тем, что в данной конструкции не вскрывается полностью внутриклеточная структура. Мезга только сдавливается, и хотя эта операция повторяется, масло отжимается не полностью.

Задачей изобретения является повышение производительности устройства.

Поставленная задача решается следующим образом. В масловыжимном прессе, содержащем зеерный цилиндр с многосекционным валом, с размещенными на нем цилиндрическими втулками, на внешней поверхности которых выполнены витки давления, прессующий элемент сделан в виде кольца, установленного на конце каждой втулки эксцентрично относительно оси вала и обкатывающегося по внутренней поверхности цилиндра, причем ширина кольца должна быть не менее шага витка давления, а в каждой последующей секции увеличивается эксцентриситет установки кольца и уменьшается шаг витка давления.

Наружная поверхность кольца может быть выполнена овальной или конической формы. Измельченный элемент расположен в каждой секции, кроме первой, и установлен на втулке, снабженной венцом с торцевыми фрезерными зубьями, расположенными в зоне поступления материала между внутренней поверхностью зеерного цилиндра и наружной поверхностью втулки. Фрезерные зубья упрочнены износостойким прочным материалом.

Сущность технического решения задачи заключается в следующем. Прессование маслосодержащего материала в заявленном прессе ведется катящимся телом с эксцентриковым механизмом передачи силового импульса. Это обеспечивает большие усилия на раздавливаемый материал, что в конечном итоге повышает выход масла. Перекатывающаяся деталь кольцо обеспечивает чередование нагрузки от минимальных до максимальных значений. Это способствует движению масла в наружных структурах и повышает маслоотдачу. Сам по себе эксцентриковый механизм обладает высокой надежностью в работе, что повышает производительность устройства.

Разрушение спрессованной массы и ее измельчение происходит с помощью фрезерных зубьев, которые послойно срезают выжимаемый из предыдущей секции материал. Толщина срезаемого слоя зависит от размеров и расположения зубьев. Регулируя эти параметры, можно добиться любой степени измельчения сырья. Изменяя скорость вращения, можно изменять также толщину среза и интенсивность перемешивания материала. Так как секций много, то происходит многократное прессование с изменением поверхностной структуры и измельчением массы. Таким образом, маслосодержащий материал подвергается многократному силовому воздействию, причем с увеличивающейся интенсивностью по мере перехода от одной секции к другой.

Разрушение спрессованной структуры фрезерованием позволит снизить энергоемкость этого процесса, уменьшить износ элементов и обеспечить получение равномерно измельченного маслосодержащего сырья. Применение многосекционного вала позволит упростить технологию его изготовления, облегчает его ремонт и восстановление пресса после длительной эксплуатации.

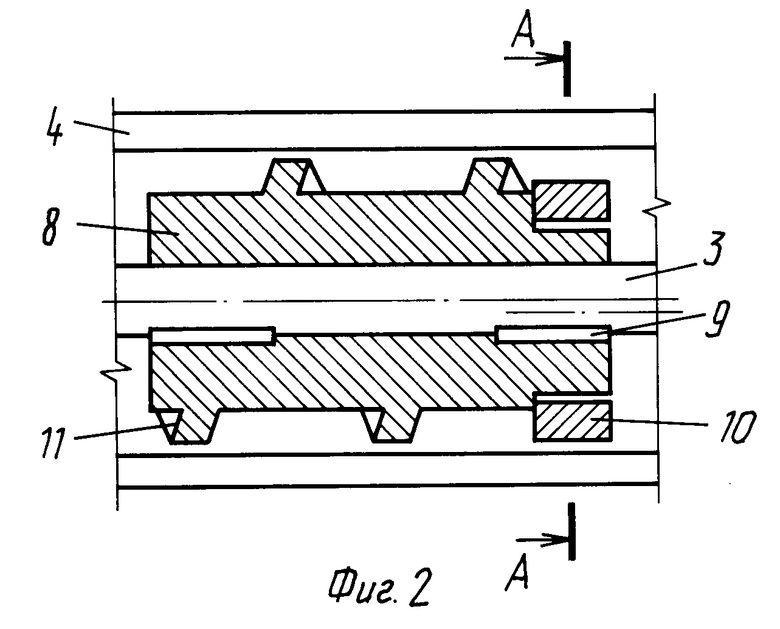

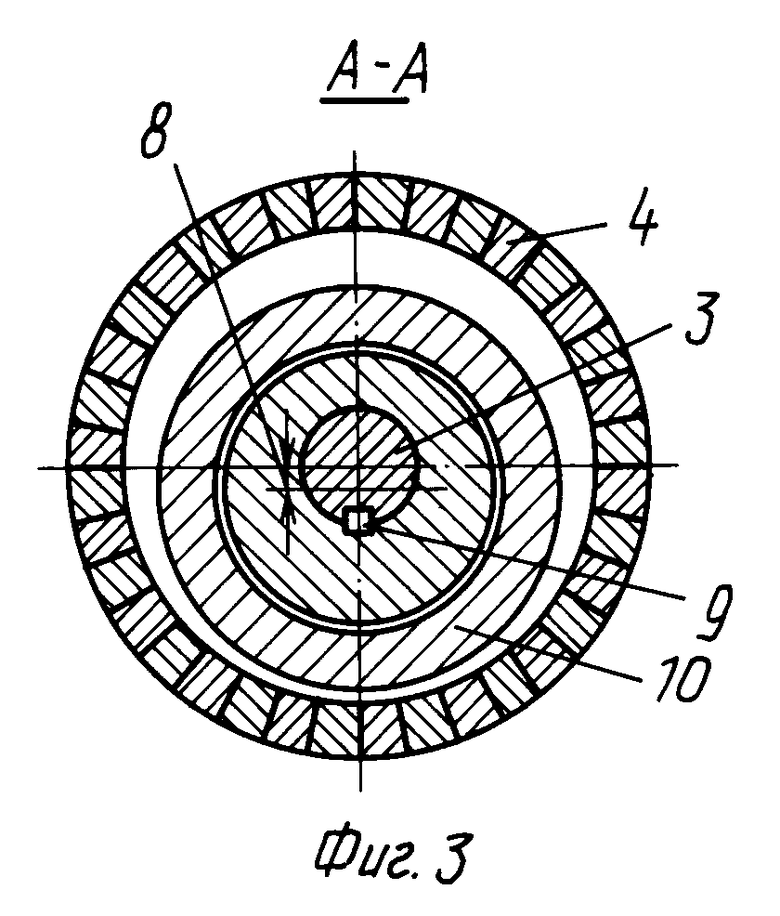

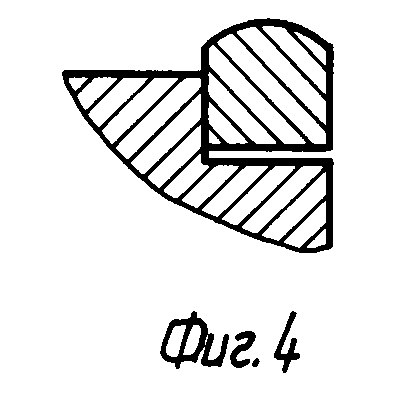

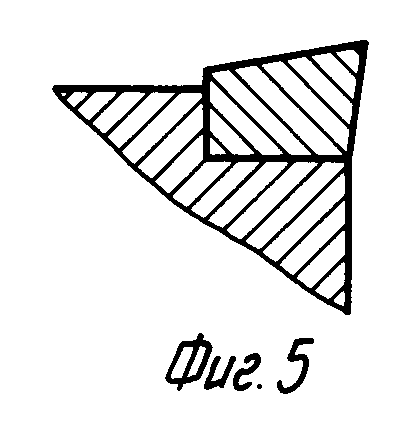

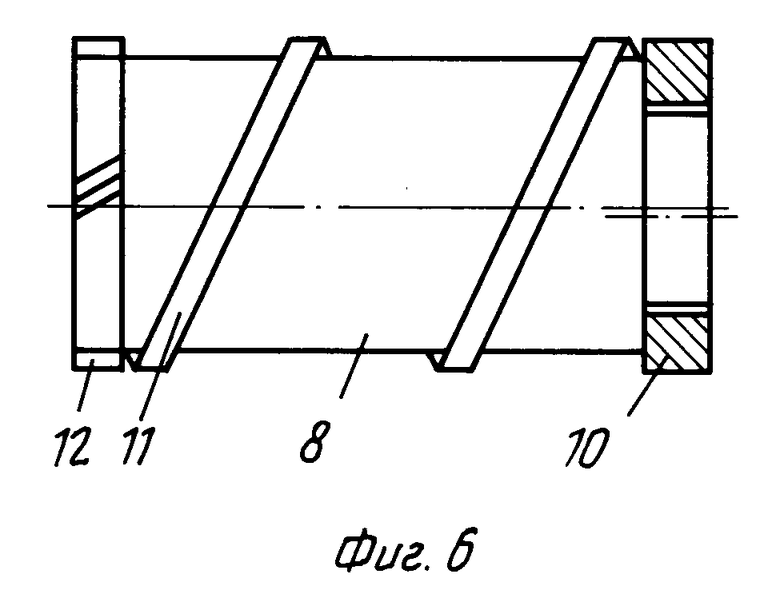

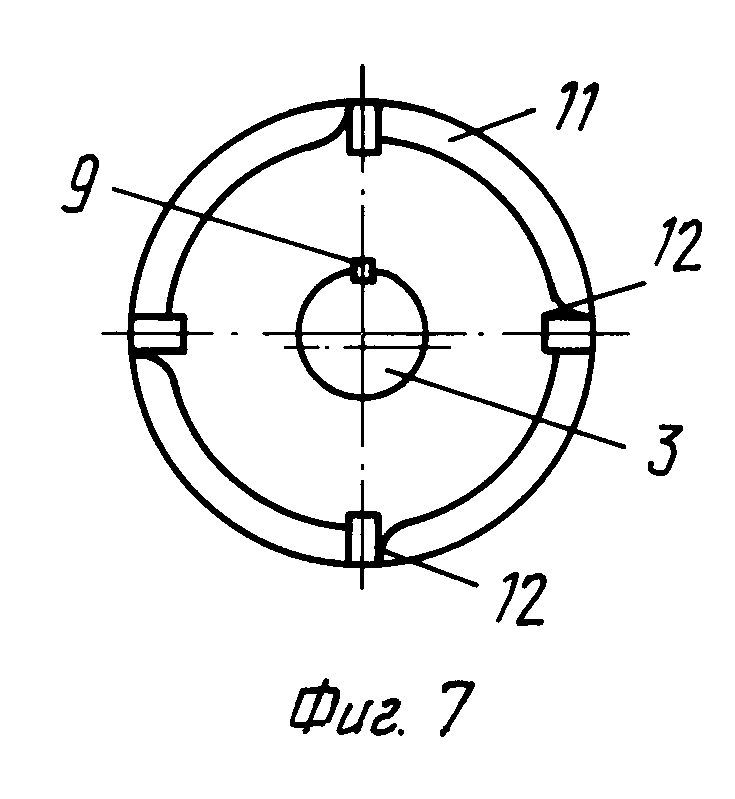

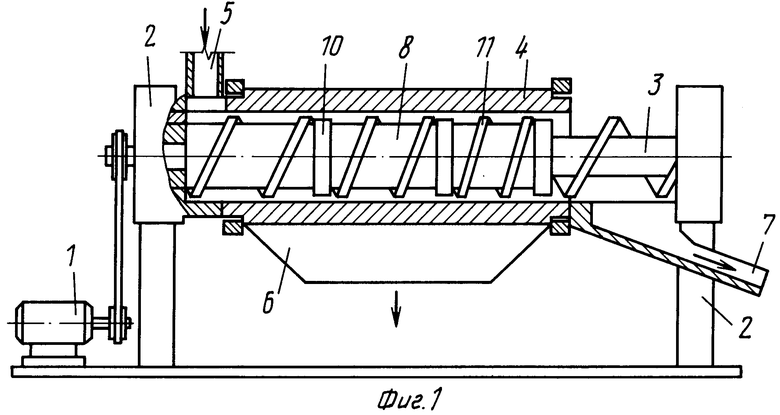

На фиг. 1 изображен общий вид предлагаемого масловыжимного пресса; на фиг.2 разрез А-А на фиг.1; на фиг.3 то же, поперечный разрез; на фиг.4 прессующее кольцо с овальной наружной поверхностью; на фиг.5 прессующее кольцо с конической наружной поверхностью; на фиг.6 втулка, снабженная венцом с торцевыми фрезерными зубьями, вид сбоку; на фиг.7 то же, вид с торца.

Масловыжимной пресс состоит из привода 1, станины 2 с установленными на ней многосекционным шнековым валом 3, зеерным цилиндром 4, питающим патрубком 5, желобом для слива масла 6, желобом 7 для выдачи жмыха. Каждая секция вала 3 содержит втулку 8, которая жестко закреплена шпонкой 9 на оси вала 3. Прессующий элемент представляет собой кольцо 10, которое установлено на конце втулки 8 эксцентрично относительно оси вала 3, с возможностью обкатывания по внутренней полярности цилиндра 4. На наружной поверхности втулки 8 выполнен виток 11 давления. Здесь должно обязательно выполняться условие: ширина кольца 10 должна быть не менее шага витка давления. Причем в каждой последующей секции его шаг уменьшается, что повышает подающее осевое усилие. Эксцентриситет установки кольца 10, напротив, увеличивается, что повышает прессующе радиальное усилие. Наружная поверхность прессующего кольца 10 может быть выполнена как овальной, так и конической формы.

Для повышения извлечения масла из сырья необходимо разрушить спрессованную структуру, прошедшую первую стадию, и обновить поверхность маслосодержащего материала. Для этого в каждой последующей секции втулки со стороны поступления сырья снабжены венцами с торцевыми фрезерными зубьями 12. Они могут быть выполнены из твердосплавных износостойких материалов или упрочнены специальными покрытиями.

Масловыжимной пресс работает следующим образом. При включении привода 1 передается вращение на многосекционный шнековый вал 3. Через питающий патрубок 5 маслосодержащий материал подается валом 3 в зеерный цилиндр 4. Здесь сырье подхватывается, уплотняется витком 11 и направляется вдоль цилиндра 4. При уплотнении материала выделяются первые порции масла, которые через щели в зеерном цилиндре 4 выходят наружу и удаляются через сливной желоб 6. Частично обезжиренная масса поступает в зазор между поверхностями прессующего кольца 10 и цилиндра 4. При вращении вала 3 за счет эксцентриситета прессующее кольцо 10 обкатывается по поступающему материалу. При этом происходит основное выдавливание масла. Подбором величины эксцентриситета можно регулировать прессующее усилие и этим самым добиваться более полного извлечения масла. Овальная форма наружной поверхности кольца 10 способствует выпрессовке сжимаемого материала, а также уменьшает нагрузку на витки давления.

При переходе в следующую секцию маслосодержащий материал будет сжат еще больше за счет уменьшения шага витка 11, при этом возрастает усилие подачи. Прессующее усилие увеличивается также изменением эксцентриситета установки кольца 10. Для более полного извлечения масла перед каждым переходом материала в следующую секцию необходимо производить изменение поверхностной структуры материала и его измельчение. Для этого служат зубья 12. Выжимаемый из предыдущей секции материал послойно срезается ими. Толщина срезаемого слоя зависит от размера и расположения зубьев. Разрушенный материал поступает в следующую секцию, которая работает таким же образом. В результате происходит многократное прессование с изменением поверхностной структуры и измельчением массы, что способствует более полному извлечению масла и получению обезжиренного жмыха.

Таким образом, пресс обеспечивает полное извлечение масла за счет выполнения прессующего элемента в виде кольца с регулируемым эксцентриситетом относительно оси шнекового вала. Усилие подачи материала при этом возрастает за счет уменьшения шага витков давления в каждой последующей секции шнекового вала. Кроме того, для разрушения отжимаемого материала при переходе в последующую секцию, каждая втулка, включая первую, снабжена венцом с фрезерными зубьями, выполненными из твердосплавных материалов или упрочненными специальными покрытиями.

Выполненные таким образом прессующие элементы и разрушающие венцы с фрезерными зубьями позволяют увеличить долговечность пресса в целом и его производительность путем повышения выхода масла. Выполнение зеерного цилиндра постоянного диаметра по всей длине существенно упрощает конструкцию, технологию изготовления и эксплуатацию пресса, а также снижает его стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛОВЫЖИМНОЙ ПРЕСС | 1995 |

|

RU2077555C1 |

| МАСЛООТЖИМНЫЙ АГРЕГАТ | 1995 |

|

RU2098464C1 |

| СПОСОБ И УСТРОЙСТВО ОЧИСТКИ РАСТИТЕЛЬНОГО МАСЛА | 1998 |

|

RU2155797C2 |

| ЭКСТРУДЕР ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ЗЕРНОВОЙ СМЕСИ | 1995 |

|

RU2133102C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МАСЛА ПРЕССОВАНИЕМ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1995 |

|

RU2078128C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ МАСЛА ИЗ МАСЛОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1994 |

|

RU2057169C1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ МАСЛА ИЗ МАСЛОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1995 |

|

RU2077554C1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ МАСЛА ПРЕССОВАНИЕМ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1994 |

|

RU2065868C1 |

| МЕЛЬНИЦА ДЛЯ ПОМОЛА ЗЕРНА НА МУКУ | 1994 |

|

RU2182519C2 |

| Способ извлечения масла из маслосодержащего материала и устройство для его осуществления | 1986 |

|

SU1558964A1 |

Использование: изобретение относится к масложировой промышленности, а именно к устройствам для отжима растительного масла. Сущность изобретения: масловыжимное пресс содержит зеерный цилиндр 4, в котором размещен многосекционный вал 3 с цилиндрическими втулками. Каждая секция шнекового вала 3 содержит втулку 8, на конце которой установлено кольцо 10 эксцентрично относительно оси вала 3. На наружной поверхности втулки 8 выполнен виток 11 давления. Причем ширина кольца 10 должна быть по менее шага винта давления, а в каждой последующей секции увеличивается эксцентриситет установки кольца 10 и уменьшается шаг винта 11. Наружная поверхность кольца может иметь овальную или коническую форму. Измельчающий элемент расположен в каждой секции, кроме первой, и установлен на втулке, снабженной венцом с торцовыми фрезерными зубьями. 3 з.п. ф-лы, 7 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пресс для отжима растительного масла из маслосодержащего сырья | 1982 |

|

SU1021634A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1995-09-10—Публикация

1992-06-22—Подача