Изобретение относится к способам концентрирования сточных вод, образующихся, в частности, при струйно-динамической промывке деталей в соответствующих ваннах выполненных в двухуровневой компоновке операционных модулей, входящих в состав линий бессточной гальванохимической обработки деталей и/или печатных плат, предназначено для сокращения затрат электроэнергии, используемой для концентрирования образующихся в процессе промывки деталей сточных вод с целью возврата сконцентрированной части в процессную ванну, и может быть использовано для концентрирования разбавленных водой электролитов таких выполняемых с нагревом процессных ванн выполненных в двухуровневой компоновке соответствующих операционных модулей, как модули обезжиривания, фосфатирования, пассивации, хромирования, никелирования, меднения, хроматирования и др.

Известен способ концентрирования разбавленного электролита выполненной с нагревом процессной ванны реализованного в двухуровневой компоновке операционного модуля бессточной гальванохимической обработки, включающий обработку деталей в выполняемой с нагревом процессной ванне, их погружную промывку в трехкаскадной ванне, оснащенной контурами струйно-динамической промывки, концентрирование, с помощью вакуумного выпарного аппарата, очистку от примесей, разбавленного водой электролита процессной ванны в соответствующих сборниках, и подачу сконцентрированного электролита в процессную ванну, переливной карман которой соединен со сборником-концентратором разбавленного электролита процессной ванны, а один из двух выходов вакуумного выпарного аппарата соединен с последним из каскада, расположенным по ходу технологического процесса контуром струйно-динамической промывки [1].

Недостатком данного способа являются сравнительно большие затраты, соответственно, электроэнергии, необходимой для работы вакуумного выпарного аппарата, и производственных площадей для размещения последнего.

Еще одним недостатком этого способа является обязательная необходимость, для его функционирования, соответствия верхнего уровня воды в каскадах кромкам их переливных карманов, что может быть невыполнимым условием при обработке деталей с резко отличающимися объемно-габаритными характеристиками, что, как следствие, может приводить к разным объемам вытесняемой ими воды и непоступлением ее в сборник, оснащенный устройством для очистки воды от примесей.

Другим недостатком данного способа являются его ограниченные функциональные возможности, не позволяющие, в частности, обеспечивать функционирование оборудования на начальном этапе работы, производить очистку от примесей электролита самой процессной ванны, а также использование промывной воды, в частности, из последней ванны трехкаскадной промывки при превышении в ее воде значения предельно-допустимой концентрации (ПДК) для данной операции.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа, является способ концентрирования разбавленного электролита выполненной с нагревом процессной ванны в составе реализованного в двухуровневой компоновке операционного модуля бессточной гальванохимической обработки, включающий обработку деталей в процессной ванне, оснащенной нагревателями, насосом для всасывания электролита из процессной ванны, соединенным с устройством фильтрации, выход которого соединен с процессной ванной, и контуром струйно-динамической промывки деталей, их последующую, реализуемую в отдельных ваннах, струйно-динамическую промывку водой с каскадно изменяющейся концентрацией основного отмываемого компонента (ООК) путем ее подачи в расположенные в ваннах контуры струйно-динамической промывки с помощью локальных напорных систем, подключенных к соответствующим сборникам, и промывку деталей погружным способом, концентрирование, с помощью расположенных в оснащенном насосом для подачи электролита в процессную ванну сборнике-концентраторе электронагревательных элементов, очищенного от примесей, в соединенном с переливным карманом процессной ванны и выходом первой ванны струйно-динамической промывки сборнике-улавливателе, разбавленного электролита процессной ванны, и подачу, с помощью локальной напорной системы, сконцентрированного электролита в процессную ванну, слив воды из ванны погружной промывки при превышении в ее воде значения предельно-допустимой концентрации (ПДК) для данной операции и ее использование, вместо чистой промывной воды, в предшествующей погружной операции струйно-динамической промывки деталей [2].

Недостатком известного способа, выбранного в качестве прототипа, являются сравнительно большие затраты электроэнергии, необходимые для питания расположенных в сборнике-концентраторе электронагревательных элементов, используемых для концентрации разбавленного водой электролита в соответствующем сборнике.

Другим недостатком этого способа являются его ограниченные функционально-технологические возможности, не позволяющие, в частности, его использование и для других, выполняемых с нагревом, ванн выполненного в двухуровневой компоновке операционного модуля.

Новый технический результат заключается в снижении затрат электроэнергии, используемой для концентрации разбавленного водой электролита в соответствующем сборнике, и расширении функционально-технологических возможностей.

Новый технический результат достигается тем, что в известном способе концентрирования разбавленного электролита выполненной с нагревом процессной ванны реализованного в двухуровневой компоновке операционного модуля бессточной гальванохимической обработки, включающем обработку деталей в процессной ванне, оснащенной нагревателями, насосом для перекачивания электролита из процессной ванны, соединенным с устройством фильтрации, выход которого соединен с процессной ванной, промывку деталей струйно-динамическим и/или погружным способом, концентрирование, в оснащенном насосом для подачи электролита в процессную ванну сборнике-концентраторе разбавленного водой электролита процессной ванны, образующегося в процессах промывки, и подачу, с помощью насоса, сконцентрированного электролита в процессную ванну, согласно изобретению выход насоса и/или самого устройства фильтрации процессной ванны соединяют и с располагаемым в сборнике-концентраторе теплообменником с развитой поверхностью, выход которого соединяют с процессной ванной, при этом в качестве теплоносителя, подаваемого в теплообменник, используют нагретый до технологически заданной температуры электролит самой процессной ванны, начало подачи которого осуществляют в процессе обработки деталей и/или после ее окончания по сигналу располагаемого в сборнике-концентраторе датчика уровня, а окончание подачи электролита процессной ванны производят при снижении температуры электролита в процессной ванне ниже значения, обеспечивающего эффективную теплопередачу от поверхности теплообменника к разбавленному электролиту процессной ванны, по сигналу установленного в процессной ванне датчика температуры.

При этом соединение выхода насоса и/или самого устройства фильтрации процессной ванны с располагаемым в сборнике-концентраторе теплообменником с развитой поверхностью и/или с процессной ванной осуществляют с помощью исполнительного механизма для изменения на два направления потока электролита процессной ванны.

Причем в качестве исполнительного механизма для изменения на два направления потока электролита процессной ванны используют трехходовой шаровой кран с ручным или автоматическим управлением.

А соединение насоса для перекачивания электролита с процессной ванной производят непосредственно или через запорно-регулирующий вентиль, соединенный трубопроводом или шлангом, в зависимости от конструкции процессной ванны и/или токсичности ее электролита, соответственно, либо через отверстие в днище процессной ванны, либо погружением в электролит через горизонтальный борт последней.

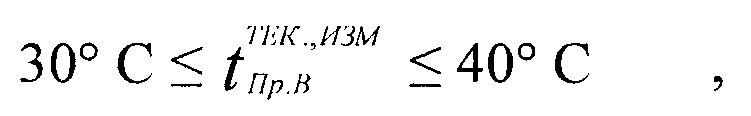

Значение температуры электролита в процессной ванне, обеспечивающей эффективную теплопередачу от поверхности теплообменника к разбавленному электролиту процессной ванны, определяют из соотношения:

где  - текущее значение температуры электролита/раствора в процессной ванне, измеренное ее датчиком температуры.

- текущее значение температуры электролита/раствора в процессной ванне, измеренное ее датчиком температуры.

Причем окончание подачи электролита процессной ванны в располагаемый в сборнике-концентраторе теплообменник с развитой поверхностью производят и при снижении уровня разбавленного электролита в сборнике-концентраторе ниже, по крайней мере, верхней поверхности установленного в сборнике-концентраторе теплообменника с развитой поверхностью по сигналу располагаемого в сборнике-концентраторе датчика уровня.

При этом в качестве располагаемого в сборнике-концентраторе датчика уровня используют трехэлектродный, включая общий электрод, датчик уровня, подключенный к соответствующим входам трехканального устройства контроля уровня, управляющие выходы которого подключены к содержащему устройство формирования гистерезиса блоку управления подачей теплоносителя в теплообменник с развитой поверхностью.

А второй электрод датчика уровня располагают в сборнике-концентраторе таким образом, чтобы его конец был на уровне или ниже верхней поверхности установленного в сборнике-концентраторе теплообменника с развитой поверхностью, а по достижении разбавленным электролитом в сборнике-концентраторе третьего электрода датчика уровня производят выдачу сигнала, с соответствующего выхода трехканального устройства контроля уровня в блок управления подачей теплоносителя в теплообменник, по которому производят включение насоса и открывание соответствующего исполнительного механизма для подачи нагретого электролита процессной ванны в теплообменник.

Причем в качестве материала теплообменника используют фторопласт, полипропилен или полиэтилен.

А корпус, по крайней мере, сборника-концентратора разбавленного водой электролита процессной ванны оснащают теплоизоляцией.

Кроме того, в случае использования в составе реализованного в двухуровневой компоновке операционного модуля бессточной гальванохимической обработки ванны горячей промывки, выполняемой методом погружения, последнюю соединяют, через отверстие в ее днище, трубопроводом, с установленным на нем запорно-регулирующим вентилем, со входом трехходового шарового крана, первый выход которого соединен, через фильтр-сетку, с поплавковым регулятором, размещенным в сборнике загрязненной горячей промывной воды, а второй выход трехходового шарового крана соединяют с располагаемым в расположенном на нижнем уровня операционного модуля баке для слива загрязненной горячей промывной воды теплообменником с развитой поверхностью, выход которого соединен со входом насоса, выход которого соединен с ванной горячей промывки, оснащенной и соединенной, через отверстие днище ванны, трубопроводом, с установленным на нем запорно-регулирующим вентилем, выход которого соединен, через фильтр-сетку, с баком для слива загрязненной горячей промывной воды, оснащенным, как и сборник загрязненной горячей промывной воды, запорно-регулирующим вентилем, выходы которых соединены со входом насоса, выход которого соединен с контуром струйно-динамической промывки, размещенным в ванне струйно-динамической промывки или в процессной ванне.

При этом в качестве материала теплообменника используют нержавеющую сталь или титан.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ позволяет обеспечить:

- значительное снижение затрат электроэнергии, используемой для концентрирования разбавленного электролита процессной ванны в сборнике-концентраторе;

- расширенные функционально-технологические возможности, допускающие его использование и в ванне горячей, выполняемой методом погружения промывки, используемой в составе реализованного в двухуровневой компоновке операционного модуля бессточной гальванохимической обработки деталей.

Таким образом, заявляемый способ соответствует критерию изобретения «новизна».

При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены, и поэтому они обеспечивают техническому решению соответствие критерию «существенные отличия».

Изобретение поясняется чертежами.

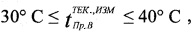

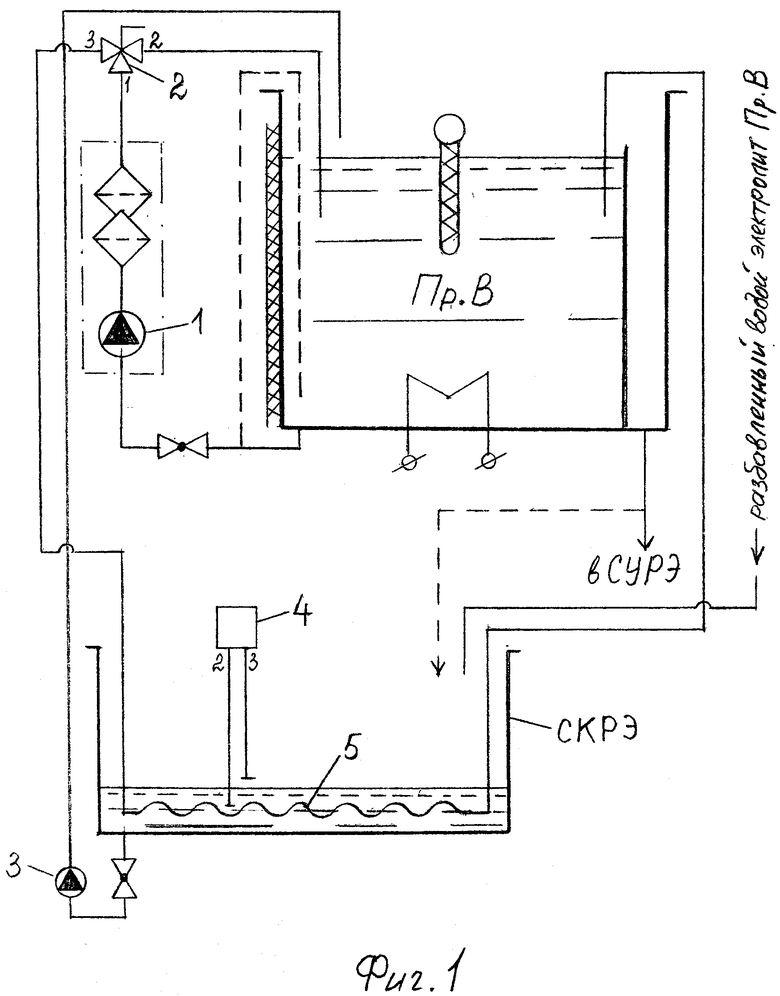

На фиг. 1 представлена, оснащенная переливным карманом (в данном случае), выход которого соединен со сборником-улавливателем разбавленного электролита (СУРЭ) и/или сборником-концентратором разбавленного электролита (СКРЭ), датчиком температуры и погружными электронагревательными (в данном случае) элементами (на фиг. 1 не обозначены), процессная ванна (Пр.В), соединенная трубопроводом, через отверстие в днище процессной ванны, с установленным на нем запорно-регулирующим вентилем (на фиг. 1 не обозначен), со входом насоса 1, выход которого конструктивно соединен с устройством фильтрации (на фиг. 1 не обозначено), патронного (в данном случае) типа, выход которого, в свою очередь, соединен со входом (индекс 1) трехходового шарового крана 2, первый выход которого (индекс 2) соединен с процессной ванной (Пр.В), а второй его выход (индекс 3) соединен со входом размещенного в, оснащенном насосом 3 для подачи сконцентрированного электролита в процессную ванну (Пр.В) и, в данном случае, трехэлектродным (включая общий электрод) датчиком 4 уровня, сборнике-концентраторе разбавленного электролита (СКРЭ) теплообменника 5 с развитой поверхностью, выход которого соединен с процессной ванной (Пр.В).

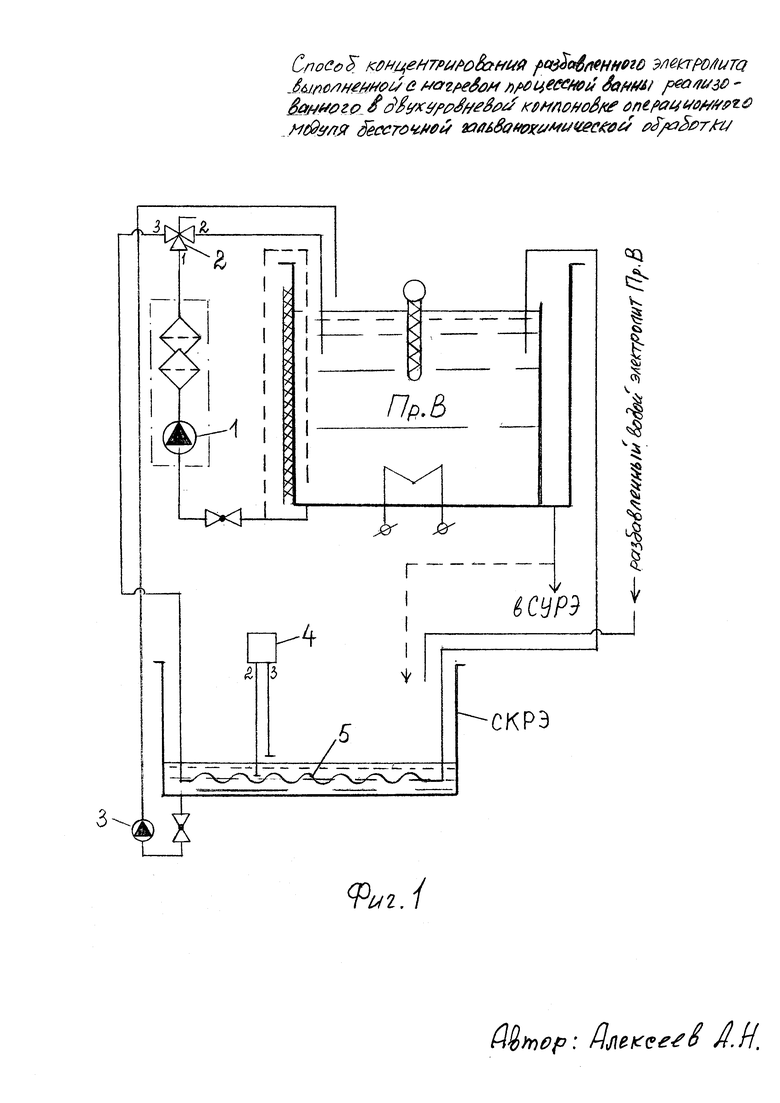

На фиг. 2 представлена реализация предлагаемого способа, в случае раздельного размещения устройства фильтрации (на фиг. 2 не обозначено) и насоса 1, с засасыванием последним электролита через горизонтальный борт Пр.В.

При этом выход насоса 1 соединен со входом (индекс 1) трехходового шарового крана 2 (в данном случае), первый выход которого (индекс 2) соединен со входом устройства фильтрации, а второй его выход (индекс 3) соединен со входом размещенного в оснащенном насосом 3 для подачи сконцентрированного электролита в процессную ванну (Пр. В) и трехэлектродным (включая общий электрод) датчиком 4 уровня сборнике-концентраторе разбавленного электролита (СКРЭ) теплообменника 5 с развитой поверхностью, выход которого соединен с процессной ванной (Пр.В).

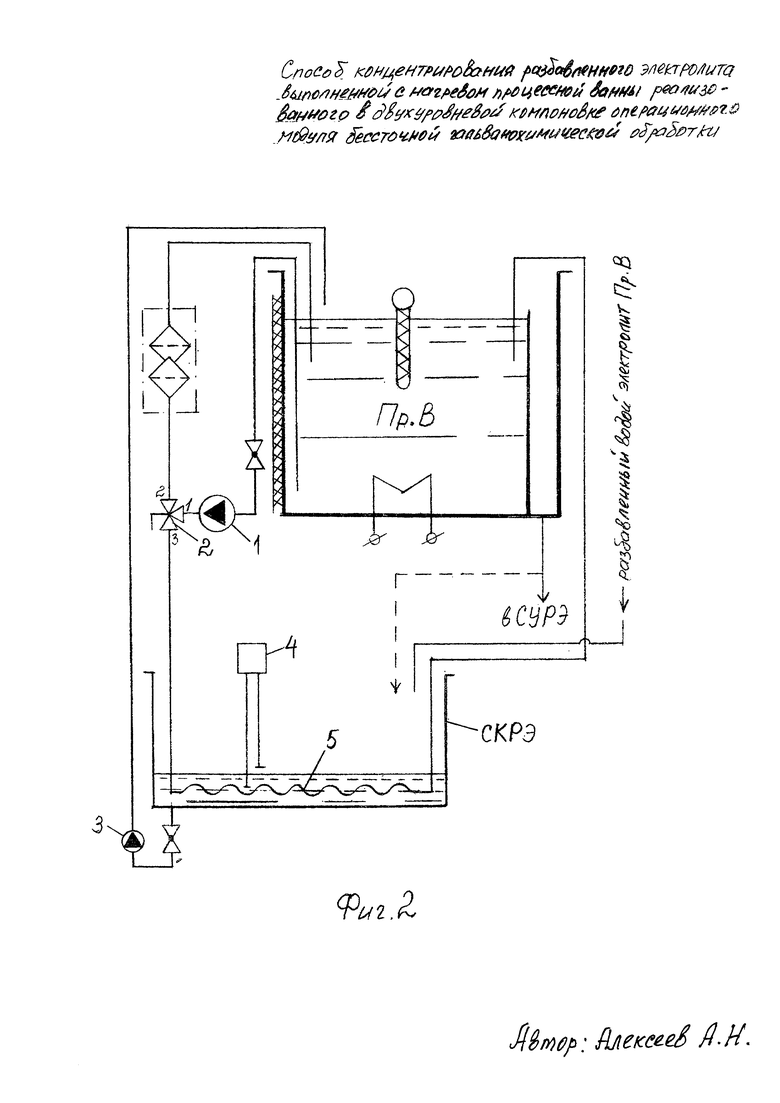

На фиг. 3, в качестве примера, представлена реализация способа концентрирования разбавленного электролита выполненной с нагревом Пр.В, в частности обезжиривания, в составе реализованного в двухуровневой компоновке операционного модуля (ОМ) бессточного обезжиривания деталей на подвесках.

В состав ОМ бессточного обезжиривания деталей на подвесках, кроме оснащенной переливным карманом (в данном случае), выход которого соединен с СУРЭ, датчиком температуры и погружными электронагревательными (в данном случае) элементами (на фиг. 3 не обозначены), процессной ванны (Пр.В), соединенной (в данном случае) через запорно-регулирующий вентиль (на фиг. 3 не обозначен) со входом насоса 1, выход которого конструктивно соединен (в данном случае) с устройством фильтрации (на фиг. 3 не обозначено), «патронного» (в данном случае) типа, включающего устройства механической фильтрации и очистки на активированном угле, выход которого, в свою очередь, соединен со входом (индекс 1) трехходового шарового крана 2, первый выход которого (индекс 2) соединен с Пр.В, а второй его выход (индекс 3) соединен со входом размещенного в, оснащенном насосом 3 для подачи сконцентрированного электролита в Пр. В и трехэлектродным (включая общий электрод) датчиком 4 уровня, сборнике-концентраторе разбавленного электролита (СКРЭ) теплообменника 5 с развитой поверхностью, выход которого соединен с Пр.В, входят оснащенные контурами струйно-динамической промывки (на фиг. 3 не обозначены) ванна струйно-динамической промывки горячей водой (ВСДПг) и оснащенная барботером и погружными электронагревательными (в данном случае) элементами (на фиг. 3 не обозначены) ванна промывки погружением в горячую воду (ВППг), а также оснащенная барботером (на фиг. 3 не обозначен) ванна промывки погружением в холодную воду (ВППх) и сборник чистой холодной промывной воды (СЧПВх), оснащенный поплавковым (в данном случае) регулятором уровня (на фиг. 3 не обозначен), подключенным к накопителю чистой, например дистиллированной, воды или конденсата.

При этом выход для слива ванны промывки погружением в холодную воду (ВППх) соединен, через запорно-регулирующий вентиль и механический фильтр-сетку (на фиг. 3 не обозначены), с баком для слива загрязненной (основным отмываемым компонентом процессной ванны - ООК Пр.В) холодной промывной воды (БСЗПВх), а выход последнего, так же как и выход СЧПВх, соединен, через запорно-регулирующие вентили и соединенные с ними электромагнитные клапаны (на фиг. 3 не обозначены), со входом насоса 6, выход которого, в свою очередь, соединен, через запорно-регулирующий вентиль (на фиг. 3 не обозначен), с контуром струйно-динамической промывки, размещенным в ВППг, и, через нормально-закрытый электромагнитный клапан 7, - с контурами струйно-динамической промывки, через обратные клапаны (на фиг. 3 не обозначены), размещенные соответственно в Пр.В и ВСДПг.

Первый выход для слива ванны промывки погружением в горячую воду (ВППг) соединен, через запорно-регулирующий вентиль и механический фильтр-сетку (на фиг. 3 не обозначены), с баком для слива загрязненной (основным отмываемым компонентом процессной ванны - ООК Пр.В) горячей промывной воды (БСЗПВг), а второй выход для слива ВППг соединен, через запорно-регулирующий вентиль (на фиг. 3 не обозначен), со входом (индекс 1) трехходового шарового (в данном варианте) крана 8, второй выход которого (индекс 3), также соединен с размещенным в БСЗПВг теплообменником 9 с развитой поверхностью, выход которого соединен с насосом 10, выход которого соединен с ВППг, а первый выход трехходового шарового крана 8 соединен, через механический фильтр-сетку (на фиг. 3 не обозначен), со входом размещенного в сборнике горячей загрязненной промывной воды (СЗПВг) поплавкового регулятора уровня (на фиг. 3 не обозначен).

При этом выход для слива БСЗПВг, так же как и выход для слива СЗПВГ, соединен, через запорно-регулирующие вентили (на фиг. 3 не обозначены), со входом насоса 11, выход которого соединен, через запорно-регулирующий вентиль и обратный клапан (на фиг. 3 не обозначены), с контуром струйно-динамической промывки, размещенным в ВСДПг, выход которой соединен со входом (индекс 1) шарового трехходового крана 12, первый выход которого (индекс 2) соединен со сборником промывной воды (СПВ), выход для слива которого, через запорно-регулирующий вентиль (на фиг. 3 не обозначен), соединен со входом насоса 13, выход которого соединен, через запорно-регулирующий вентиль и обратный клапан (на фиг. 3 не обозначены), с контуром струйно-динамической промывки, размещенным в Пр.В, а второй выход (индекс 3) шарового трехходового крана 12 соединен с первым входом сборника-улавливателя разбавленного электролита (СУРЭ), выход для слива которого, через запорно-регулирующий вентиль (на фиг. 3 не обозначен), соединен со входом насоса 14, выход которого соединен, через устройство фильтрации (на фиг. 3 не обозначено), со сборником-концентратором разбавленного электролита (СКРЭ).

Причем переливной карман Пр.В оснащен контуром струйной деструктуризации пены последней с помощью подаваемой в него водой, образующейся в процессе струйно-динамической промывки деталей в операционном модуле (ОМ) следующей по технологии операции обработки - травления и/или активации деталей, в частности в соляной кислоте.

Кроме того, СУРЭ оснащен переливной трубой (на фиг. 3 не обозначена), соединенной с СКРЭ.

Реализацию предлагаемого способа рассмотрим на примере функционирования ОМ обезжиривания деталей на подвесках.

В исходном состоянии выход (индекс 2) трехходового шарового крана 2 соединен с Пр.В, а выход (индекс 2) трехходового шарового крана 8 соединен, через фильтр-сетку, с поплавковым регулятором, размещенным в СЗПВг.

В СКРЭ, СУРЭ и БСЗПВг, БСЗПВх отсутствует разбавленный водой электролит Пр.В и загрязненная основным отмываемым ее компонентом промывная вода, соответственно.

В СЗПВг и СЗПВх находится промывная вода в объеме, достаточном для проведения, по крайней мере, двух операций струйно-динамической промывки.

Перед началом работы последовательно производят:

- включение насоса 1 для проведения фильтрации электролита, в данном случае раствора обезжиривания Пр.В, например, от масляных загрязнений;

- подачу напряжения питания на электронагреватели Пр. В и ВППг (необходимой в составе данного ОМ).

После окончания процесса фильтрации в Пр.В и нагрева электролита в Пр.В и ВППг до заданного значения последовательно производят:

- коммутацию входа (индекс 1) трехходового шарового крана 2 с его вторым (индекс 3) выходом, соединенным с теплообменником 5 с развитой поверхностью, выход которого соединен с Пр. В;

- двойное включение насосов 11 и одно включение насоса 6, обеспечивая. тем самым, наполнение, через открываемые давлением обратные клапаны и контуры струйно-динамической промывки, СПВ и СУРЭ (за счет открытого одновременно в двух направлениях шарового крана 12), а также восполнение, через размещенный в ней контур струйно-динамической промывки, потерь воды в ВППг, обусловленное ее испарением после окончания обработки деталей предыдущего дня, соответственно;

- одно включение насоса 13, обеспечивая, тем самым, восполнение, через размещенный в ней контур струйно-динамической промывки, потерь раствора обезжиривания в Пр.В, обусловленное его испарением после окончания обработки последней партии деталей предыдущего дня.

При этом пополнение объема израсходованной воды в оснащенном теплоизоляцией (на фиг. 3 не обозначена) СЗПВ производится, через поплавковый регулятор, нагретой в ВППг водой, для использования в технологической операции струйно-динамической промывки в ВСДПГ.

После поступления деталей в оснащенную теплоизоляцией (на фиг. 3 не обозначена) Пр.В и окончания обработки в ней, детали подвергаются выгрузке, в процессе которой, путем включения насоса 13, производится подача, на время выгрузки деталей из ванн ОМ (порядка 5-10 секунд), находящейся в оснащенном теплоизоляцией (на фиг. 3 не обозначена) СПВ воды в контур струйно-динамической промывки, расположенный в верхней части Пр. В, обеспечивая, тем самым, удаление основной части раствора обезжиривания (в данном случае) с поверхности выгружаемых деталей.

Далее детали перемещают в ВСДПг, при загрузке в которую или при выгрузке из которой они подвергаются струйно-динамической промывке горячей водой из СЗПВг, путем включения на время загрузки или выгрузки деталей из ванн ОМ (порядка 5-10 секунд) насоса 11.

При этом, как и в первом случае (при использовании насоса 13), вода с выхода насоса 11 поступает, открывая первый обратный клапан, в контур струйно-динамической промывки, закрывая, тем самым, второй, соединенный с последним, обратный клапан, соединенный с выходом нормально-закрытого электромагнитного клапана 7.

Затем детали перемещают в ВППг, после окончания обработки в которой, при выгрузке, они также подвергаются струйно-динамической промывке, путем открывания соответствующего электромагнитного клапана на выходе СЧПВх, включения насоса 6 и подачи чистой воды или конденсата из СЧПВх в контур струйно-динамической промывки, расположенный в верхней части ВППг.

После этого детали перемещают в ВППх, в которой они подвергаются окончательной промывке с барботажем и поступают на следующую по технологии операцию обработки, в ОМ травления и/или активации, также включающий ванну струйно-динамической промывки, воду после проведения которой направляют в расположенный в переливном кармане Пр.В контур деструктуризации пены (на фиг. 3 не обозначен), образующейся при обезжиривании деталей.

Получающийся при этом кислотно-щелочной сток поступает в СУРЭ, оснащенный, например трехэлектродным, датчиком уровня (на фиг. 3 не показан), в котором происходит реакция нейтрализации (в данном случае).

После проведения обработки нескольких партий деталей, накопления в СУРЭ соответствующего объема кислотно-щелочных (в данном случае) сточных вод и срабатывания третьего (выше всех расположенного относительно днища) электрода его датчика уровня, производят включение насоса 14 для очистки от продуктов нейтрализации сточных вод и перемещения их в СКРЭ.

А по достижении разбавленным и очищенным раствором обезжиривания в СКРЭ (выше всех расположенного относительно днища) третьего электрода датчика уровня производят выдачу сигнала, с соответствующего выхода трехканального устройства контроля уровня, в оснащенный устройством формирования гистерезиса блок управления подачей теплоносителя (на фиг. 3 не показаны) в теплообменник, по которому производят включение насоса 1, которое и реализуют в процессе обработки деталей и/или после ее окончания до момента, по крайней мере, достижения температуры электролита в Пр.В значения ниже значения, обеспечивающего эффективную теплопередачу от поверхности теплообменника 5 к разбавленному электролиту Пр.В по сигналу установленного в Пр.В датчика температуры.

При этом нагретый раствор обезжиривания Пр.В со второго выхода (индекс 3) крана 2, поступает в теплообменник 5 и далее - в Пр.В, тем самым производя концентрирование разбавленного раствора обезжиривания без использования электронагревательных элементов, в том числе для его использования при восполнении, с помощью насоса 3, потерь обрабатывающей среды в Пр.В.

После окончания обработки всех запланированных на день/сутки партий деталей производят кратковременные (порядка 5-10 секунд):

- открывание электромагнитного клапана 7;

- открывание электромагнитного клапана на выходе СЧПВх;

- включение насоса 6 и подачу чистой воды или конденсата из СЧПВх в контуры струйно-динамической промывки, расположенные в верхней части Пр.В, ВСДПг и ВППг для очистки внутренних поверхностей элементов формирования струйных потоков, установленных на или в коллекторах струйно-динамической промывки (на фиг. 3 не обозначены), от компонентов используемого в Пр. В электролита/раствора, содержащихся в ранее подаваемой в коллекторы жидкости.

Причем, в процессах обработки деталей, возможно превышение концентрации основного отмываемого компонента в воде ВППх и/или ВППг, наступающее, в соответствии со значением критерия промывки для данной операции, через несколько недель или месяцев бессточной обработки.

При этом, соответственно, производят:

- слив, через фильтр-сетку (путем открывания запорно-регулирующего вентиля на выходе ВППх), воды из ВППх в БСЗПВх, закрывание запорно-регулирующего вентиля на выходе СЧПВх и открывание запорно-регулирующего вентиля на выходе БСЗПВх, соединенного с электромагнитным клапаном, выход которого соединен со входом насоса 6;

- наполнение ВППх чистой дистиллированной водой от ее накопителя (на фиг. 3 не показан) или конденсатом, полученным, в том числе и в процессе конденсации испарений ванн горячей обработки, например, в вентиляционном канале ОМ обезжиривания;

- слив, через фильтр-сетку (путем открывания запорно-регулирующего вентиля на выходе ВППг), воды из ВППг в БСЗПВг, закрывание запорно-регулирующего вентиля на выходе СЗПВг и открывание запорно-регулирующего вентиля на выходе БСЗПВг, соединенного со входом насоса 11, а также коммутацию входа (индекс 1) трехходового шарового крана 8 со вторым его выходом (индекс 3), соединенным с размещенным в БСЗПВг теплообменником 9 с развитой поверхностью, выход которого соединен с насосом 10, выход которого соединен с ВППг;

- включение насоса 6, вход которого соединен с электромагнитным клапаном, вход которого соединен, через открытый (в данном случае) запорно-регулирующий вентиль, с выходом БСЗПВх, обеспечивая, тем самым, перемещение воды из ВППх (через БСЗПВх) в ВППг, через ее контур струйно-динамической промывки и/или с соответствующего выхода трехходового шаровойгокрана (на фиг. 3 не показан), после окончания которого производят закрывание запорно-регулирующего вентиля на выходе БСЗПВх и открывание запорно-регулирующего вентиля на выходе СЧПВх;

- нагрев воды в ВППГ и открывание второго запорно-регулирующего вентиля на выходе ВППг.

При этом, в последнем случае, нагретая в ВППг промывная вода поступает в теплообменник 9 и далее, с помощью насоса 10, - в ВППг, обеспечивая, тем самым, нагрев воды в БСЗПВг, используемой при струйно-динамической промывке деталей в ВСДПг.

Таким образом, предлагаемый способ, по сравнению с известным, выбранным в качестве прототипа, позволяет обеспечить:

- значительное, учитывая мощность электронагревательных элементов (порядка 5-15 кВт) и мощность насоса для перекачки нагретого электролита (порядка 0,5-1,5 кВт), снижение затрат электроэнергии, используемой для концентрации разбавленного водой электролита в соответствующем сборнике;

- расширенные функционально-технологические возможности, допускающие, в частности, его использование и для других, выполняемых с нагревом, ванн выполненного в двухуровневой компоновке операционного модуля.

Реализация предлагаемого способа довольно проста.

Так, в качестве теплообменников с развитой поверхностью можно использовать серийно выпускаемые фирмой «CALORPLAST» (Германия), изготавливаемые из фторопласта, полипропилена и полиэтилена.

А в качестве металлических электродов датчиков уровня может использоваться пруток/проволока из нержавеющей стали или титана марки ВТ1-0 с диаметром 3-4 мм.

В качестве трехканального устройства контроля уровня может быть использовано устройство типа САУ-М6 фирмы «ОВЕН» (г. Москва).

Проверка ряда решений способа, в составе модуля обезжиривания в выполненной в двухуровневой компоновке гальванической линии, показала его эффективность в части заявленных улучшений, в сравнении, как со способом, выбранным в качестве прототипа, так и с другими решениями в этой области.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. УДК [621.357.7:658.52.011.56.012.3] (035) Гибкие автоматизированные гальванические линии: Справочник. Под общ. ред. В.Л. Зубченко. - М.: Машиностроение, 1989 г., стр. 359, рис. 10.

2. Алексеев А.Н. Метод проектирования оптимальной структуры системы распределенной многоступенчатой струйной противоточной промывки бессточной линии гальванохимической обработки и/или очистки общего вида // Новые промышленные технологии. 2003, №5, с. 14-16, рис. 1 - прототип.

Изобретение относится к бессточной гальванохимической обработке деталей в нагреваемой процессной ванне операционного модуля. Выход насоса и/или самого устройства фильтрации процессной ванны соединяют с располагаемым в сборнике-концентраторе теплообменником с развитой поверхностью, а также с процессной ванной. В качестве теплоносителя, подаваемого в теплообменник, используют нагретый до технологически заданной температуры электролит самой процессной ванны. Его начинают подавать в процессе обработки деталей и/или после ее окончания по сигналу располагаемого в сборнике-концентраторе датчика уровня. Прекращение подачи электролита в теплообменник производят по сигналу установленного в процессной ванне датчика температуры при снижении температуры электролита в процессной ванне ниже значения, обеспечивающего эффективную теплопередачу от поверхности теплообменника к разбавленному электролиту процессной ванны. Способ обеспечивает снижение затрат электроэнергии, используемой для концентрации разбавленного водой электролита в соответствующем сборнике, и расширение функционально-технологических возможностей. 10 з.п. ф-лы, 3 ил.

1. Способ бессточной гальванохимической обработки деталей в нагреваемой процессной ванне операционного модуля, выполненного в двухуровневой компоновке, включающий обработку деталей в процессной ванне, оснащенной нагревателями и насосом для перекачивания электролита из процессной ванны в устройство фильтрации, выход которого соединен с процессной ванной, промывку деталей струйно-динамическим и/или погружным методом после их обработки и концентрирование в сборнике-концентраторе образующегося в процессе промывки деталей разбавленного водой электролита процессной ванны, при этом сборник-концентратор оснащают насосом для подачи сконцентрированного электролита в процессную ванну, отличающийся тем, что в сборнике-концентраторе располагают теплообменник с развитой поверхностью, выход которого соединяют с процессной ванной и с выходом насоса и/или устройства фильтрации процессной ванны, при этом в качестве теплоносителя, подаваемого в теплообменник, используют электролит процессной ванны, нагретый до технологически заданной температуры обработки деталей, который начинают подавать в процессе обработки деталей и/или после ее окончания по сигналу располагаемого в сборнике-концентраторе датчика уровня, а прекращение подачи электролита процессной ванны в теплообменник производят по сигналу установленного в процессной ванне датчика температуры при снижении температуры электролита в процессной ванне ниже значения, обеспечивающего эффективную теплопередачу от поверхности теплообменника к разбавленному электролиту процессной ванны, при этом упомянутое значение температуры электролита в процессной ванне определяют из соотношения:

где  - текущее значение температуры электролита в процессной ванне.

- текущее значение температуры электролита в процессной ванне.

2. Способ по п. 1, отличающийся тем, что выход насоса и/или устройства фильтрации процессной ванны соединяют с теплообменником с помощью исполнительного механизма для изменения потока электролита процессной ванны на два направления, при этом второй выход его соединяют с процессной ванной.

3. Способ по п. 2, отличающийся тем, что в качестве исполнительного механизма для изменения потока электролита процессной ванны на два направления используют трехходовой шаровой кран с ручным или автоматическим управлением.

4. Способ по п. 1, отличающийся тем, что насос для перекачивания электролита из процессной ванны соединяют с процессной ванной непосредственно или через запорно-регулирующий вентиль, который соединяют с процессной ванной трубопроводом через отверстие в днище ванны или шлангом путем погружения его в электролит через горизонтальный борт ванны в зависимости от конструкции процессной ванны и/или токсичности ее электролита.

5. Способ по п. 1, отличающийся тем, что подачу электролита процессной ванны в теплообменник прекращают по сигналу располагаемого в сборнике-концентраторе датчика уровня при снижении уровня разбавленного электролита в сборнике-концентраторе ниже верхней поверхности теплообменника.

6. Способ по п. 1, отличающийся тем, что в качестве располагаемого в сборнике-концентраторе датчика уровня используют трехэлектродный, включая общий электрод, датчик уровня, который подключают к соответствующим входам трехканального устройства контроля уровня, управляющие выходы которого подключают к содержащему устройство формирования гистерезиса блоку управления подачей теплоносителя в теплообменник с развитой поверхностью.

7. Способ по п. 1, отличающийся тем, что второй электрод датчика уровня располагают в сборнике-концентраторе таким образом, чтобы его конец был не выше уровня верхней поверхности установленного в сборнике-концентраторе теплообменника, а по достижении разбавленным электролитом в сборнике-концентраторе третьего электрода датчика уровня, расположенного выше второго электрода датчика уровня, с соответствующего выхода трехканального устройства контроля уровня производят выдачу сигнала в блок управления подачей теплоносителя в теплообменник, по которому производят включение насоса и открывание соответствующего исполнительного механизма для подачи нагретого электролита процессной ванны в теплообменник.

8. Способ по п. 1, отличающийся тем, что теплообменник изготавливают из фторопласта, полипропилена или полиэтилена.

9. Способ по п. 1, отличающийся тем, что, по крайней мере, корпус сборника-концентратора разбавленного водой электролита процессной ванны оснащают теплоизоляцией.

10. Способ по п. 1, отличающийся тем, что ванну горячей промывки деталей погружным методом через отверстие в ее днище соединяют трубопроводом, с установленным на нем запорно-регулирующим вентилем, со входом трехходового шарового крана, первый выход которого соединяют через фильтр-сетку с поплавковым регулятором, размещенным в сборнике загрязненной горячей промывной воды, а второй выход трехходового шарового крана соединяют с теплообменником с развитой поверхностью, расположенным в баке для слива загрязненной горячей промывной воды на нижнем уровня операционного модуля бессточной гальванохимической обработки деталей, при этом выход расположенного в баке для слива загрязненной горячей промывной воды теплообменника соединяют со входом насоса, выход которого соединяют через фильтр-сетку с баком для слива загрязненной горячей промывной воды, причем бак для слива загрязненной горячей промывной воды и сборник загрязненной горячей промывной воды оснащают запорно-регулирующими вентилями, выходы которых соединяют со входом насоса, выход которого соединяют с контуром струйно-динамической промывки, размещенным в ванне струйно-динамической промывки или в процессной ванне.

11. Способ по п. 10, отличающийся тем, что теплообменник с развитой поверхностью, расположенный в баке для слива загрязненной горячей промывной воды на нижнем уровне операционного модуля гальванохимической обработки деталей, изготавливают из нержавеющей стали или титана.

| АЛЕКСЕЕВ А.Н | |||

| Метод проектирования оптимальной структуры системы распределительной многоступенчатой струйной противоточной промывки бессточной линии гальванической обработки и/или очистки общего вида | |||

| Новые промышленные технологии | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| БЕССТОЧНЫЙ МОДУЛЬ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1992 |

|

RU2043430C1 |

| DE 4232183 A1, 31.03.1994 | |||

| US 2016130713 A1, 12.05.2016 | |||

| УСТРОЙСТВО ДЛЯ ПОСАДКИ СЕЯНЦЕВ, ВЫРАЩЕННЫХ В КОНТЕЙНЕРАХ | 2008 |

|

RU2384038C1 |

Авторы

Даты

2018-03-28—Публикация

2017-03-06—Подача