Изобретение относится к химической обработке струйным методом поверхностей размещаемых на подвесках деталей машиностроения и приборостроения и применимо в гальваническом производстве, производстве печатных плат и других производствах, использующих данный метод обработки.

Известен способ химической обработки поверхностей размещаемых на подвесках деталей, включающий струйную обработку химическим раствором в первой ванне, струйную промывку водой и промывку погружным методом во второй ванне /1/.

Недостатками известного способа являются ограниченность видов и сравнительно невысокая надежность процессов струйной обработки, обусловленная большой вероятностью неполной и/или неравномерной обработки, а также засорения сопловых отверстий элементов формирования струй раствором химической обработки, или его остатками после окончания процесса химической обработки.

Другим недостатком данного способа является сравнительно большое количество раствора химической обработки, выносимого деталями из процессной ванны.

По технической сущности наиболее близким известным решением, выбранным в качестве прототипа, является способ струйной химической обработки и очистки поверхностей деталей, включающий загрузку последних в ванну, подачу обрабатывающей среды (растворов обезжиривания, травления, активации и/или промывной воды) от локальных напорных систем, соединенных с баками соответствующих обрабатывающих сред, в горизонтально расположенные, по крайней мере, с двух боковых сторон ванны, коллекторы со струеформирующими элементами, обеспечивающими формирование струйных потоков и выполненными с возможностью возвратно-поступательного перемещения относительно обрабатываемых поверхностей с помощью соответствующих исполнительных органов и механизмов /2/.

Одним из недостатков известного способа, выбранного в качестве прототипа, кроме уже отмеченных выше, является то, что он не учитывает длительность и особенности реализуемых операций химической обработки, включающих и операции струйно-динамической промывки, что, в свою очередь, не позволяет обеспечить рациональные затраты времени и энергоресурсов.

Технический результат в предложенном способе состоит в повышении эффективности и качества операций химической обработки за счет расширенного спектра возвратно-поступательных перемещений, в возможности изменения экспозиции и свойств струйных потоков относительно изделий (или деталей), в сокращении цикла промывки изделий, в снижении вероятности засорения сопловых отверстий.

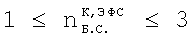

Это достигается тем, что в способе, выбранном в качестве прототипа, включающем загрузку плоских изделий в ванну, подачу обрабатывающей среды - растворов обезжиривания, травления, активации и/или промывной воды, из баков с помощью локальных напорных систем в горизонтально расположенные коллекторы со струеформирующими элементами, обеспечивающие формирование струйных потоков и обладающие возможностью возвратно-поступательного перемещения относительно обрабатываемых поверхностей изделий с помощью соответствующих исполнительных органов и механизмов, согласно изобретению, для процессов химической обработки с временем экспозиции изделий ≥0,5 мин осуществляют возвратно-поступательное перемещение струйных потоков относительно обрабатываемых поверхностей, а для процессов промывки с временем экспозиции изделий <0,5 мин - наоборот; осуществляют возвратно-поступательное перемещение обрабатываемых поверхностей относительно струйных потоков. При этом каждый из струйных потоков формируют в виде безразрывной и ступенчатой зоны обработки с одинаковым гидродинамическим давлением струй в потоке, формируемым в виде «пакетов» параллельных струй субмиллиметрового сечения, располагаемых на расстоянии, по крайней мере для процессов струйно-динамической химической обработки, обеспечивающем наименьшую величину аэрации струй обрабатывающей среды. Причем струйно-динамическую обработку изделий при возвратно-поступательном перемещении струйных потоков относительно указанных изделий начинают с верхней точки обрабатываемых поверхностей. При этом, после окончания, по крайней мере струйно-динамической химической обработки изделий, в процессе выгрузки изделий осуществляют их очистку от остатков соответствующего раствора путем подачи на их поверхность промывной воды, в том числе и загрязненной основным отмываемым компонентом, сжатого воздуха или инертного газа из расположенных в верхней части ванны статично размещенных коллекторов со струеформирующими элементами, а количество коллекторов со струеформирующими элементами  возвратно-поступательном перемещении струйных потоков относительно обрабатываемых поверхностей, в зависимости от высоты зоны струйной обработки, выбирают из соотношения:

возвратно-поступательном перемещении струйных потоков относительно обрабатываемых поверхностей, в зависимости от высоты зоны струйной обработки, выбирают из соотношения:  . В качестве исполнительных органов и механизмов используют бесконечные цепи, в том числе зубчатые ремни, перемещающиеся по установленным вертикальным блокам, выполненным в виде зубчатых колес, соединенных посредством валов, по крайней мере один из выходов которого соединен с соответствующим электроприводом, при этом цепи жестко соединены с направляющей, на которой установлены коллекторы со струеформирующими элементами, выполненными с возможностью поворота вокруг продольной оси коллектора.

. В качестве исполнительных органов и механизмов используют бесконечные цепи, в том числе зубчатые ремни, перемещающиеся по установленным вертикальным блокам, выполненным в виде зубчатых колес, соединенных посредством валов, по крайней мере один из выходов которого соединен с соответствующим электроприводом, при этом цепи жестко соединены с направляющей, на которой установлены коллекторы со струеформирующими элементами, выполненными с возможностью поворота вокруг продольной оси коллектора.

В качестве плоских изделий обычно обрабатывают печатные платы, пластины или листы, размещаемые на подвесках.

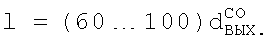

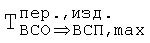

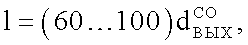

Причем расстояние 1, обеспечивающее наименьшую величину аэрации струй обрабатывающей среды, по крайней мере для процессов струйно-динамической химической обработки, определяют из условия:

, где

, где  - выходной диаметр соплового отверстия струеформирующего элемента, мм.

- выходной диаметр соплового отверстия струеформирующего элемента, мм.

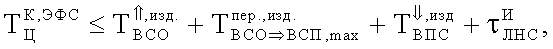

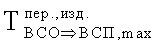

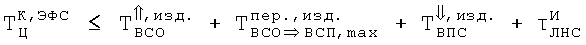

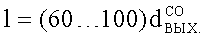

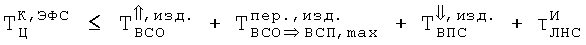

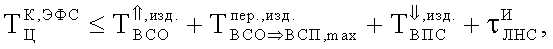

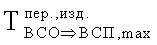

А длительность цикла возвратно - поступательного перемещения коллектора  выбирают из соотношения:

выбирают из соотношения:

где  - длительность выгрузки изделий из ванны струйно-динамической химической обработки, с,

- длительность выгрузки изделий из ванны струйно-динамической химической обработки, с,

- максимальная длительность перемещения изделий из ванны струйно-динамической химической обработки к ванне струйно-динамической промывки, с,

- максимальная длительность перемещения изделий из ванны струйно-динамической химической обработки к ванне струйно-динамической промывки, с,

- длительность загрузки изделий в ванну струйно-динамической промывки, с,

- длительность загрузки изделий в ванну струйно-динамической промывки, с,

- инерционность локальной напорной системы, подключенной к баку с водой для проведения операций струйно-динамической промывки изделий в ванне струйно-динамической промывки, с.

- инерционность локальной напорной системы, подключенной к баку с водой для проведения операций струйно-динамической промывки изделий в ванне струйно-динамической промывки, с.

Кроме того, после окончания процессов струйно-динамической химической обработки производят очистку внутренних поверхностей коллекторов и струеформирующих элементов, путем подачи воды, используемой в последующей операции струйно-динамической промывки.

Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается расширенным спектром возвратно-поступательных перемещений, в зависимости от величины экспозиции изделий в соответствующих ваннах, видом формируемых струйных потоков, длительностью цикла возвратно-поступательного перемещения коллекторов и количеством последних, выполнением исполнительных органов и механизмов возвратно- поступательного перемещения и др.

Таким образом, заявляемый способ соответствует критерию изобретения «новизна».

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области показало, что известен способ струйной химической обработки и очистки поверхностей деталей, включающий струйную обработку химическим раствором, струйную промывку и промывку водой погружным методом, при этом струйную обработку и струйную промывку осуществляют в одной ванне, причем химический раствор и воду подают через общие элементы формирования струй, после чего поверхность деталей обдувают сжатым воздухом, путем его подачи через те же элементы, а промывку погружным методом ведут в проточной ванне /3/.

Однако данный способ характеризуется большим объемом сточных вод, требует больших затрат энергии, связанных с необходимостью струйной обработки всей поверхности находящихся в статичном положении деталей и не позволяет обеспечить рациональный режим гальванохимической обработки деталей в целом.

Это позволяет сделать вывод о соответствии заявляемого технического решения критерию «существенные отличия».

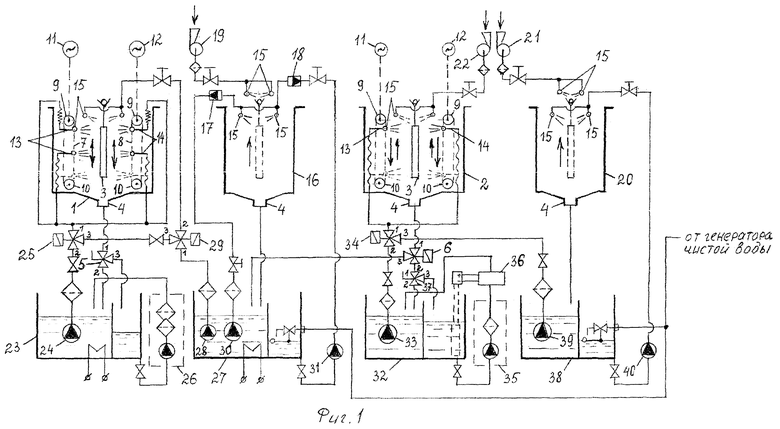

На фиг.1 представлена структурная схема установки, реализующей предлагаемый способ для основных операций любого процесса гальванохимической обработки - обезжиривания и травления.

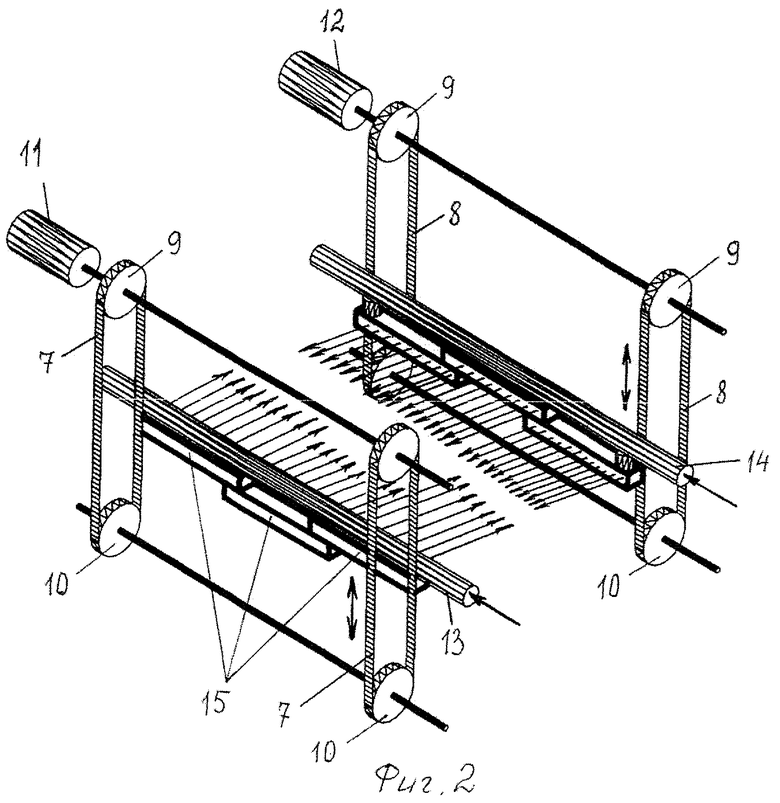

На фиг.2 представлена схема устройства для возвратно-поступательного перемещения струйных потоков относительно обрабатываемой поверхности.

Установка, реализующая предлагаемый способ для основных операций любого процесса гальванохимической обработки - обезжиривания и травления, содержит расположенные в технологической последовательности: ванны 1 и 2 для проведения операций струйно-динамического обезжиривания и травления, соответственно, каждая из которых оснащена ловителями штанги с подвеской (на фиг.1 не обозначены) с деталями 3 типа пластин, сливным каналом 4 с установленным на нем трехходовыми кранами ручного 5 и автоматического 6 (в данном случае) исполнения, соответственно, устройством возвратно-поступательного перемещения струйных потоков относительно обрабатываемых поверхностей, выполненным (в данном случае) в виде бесконечных цепей (зубчатых ремней) 7, 8, перемещающимся по установленным вертикальным блокам, выполненным в виде зубчатых колес 9, 10, соединенных посредством валов (на фиг.1 не обозначены), с соответствующими электроприводами 11, 12, при этом цепи жестко соединены с направляющими (на фиг.1, 2 не показаны), на которых установлены коллекторы 13, 14 со струеформирующими элементами 15, выполненными с возможностью поворота, с помощью, например, разъемной муфты (на фиг.1,2 не показана), вокруг продольной оси соответствующего коллектора, ванну 16 струйной промывки деталей на подвеске горячей и холодной водой, оснащенную сливным каналом 4 и соединенными со входами обратных клапанов 17, 18 для подачи горячей и холодной воды, соответственно, коллекторами для подачи воды (на фиг.1 не обозначены) со струеформирующими элементами 15, выполненными с возможностью поворота, с помощью, например, разъемной муфты (на фиг.1, 2 не показана), вокруг продольной оси коллекторов, и коллекторами для подачи сжатого воздуха (на фиг.1 не обозначены) от безмаслянной воздуходувки 19 через фильтрующий элемент (на фиг.1 не обозначен) в струеформирующие элементы 15, также выполненные с возможностью поворота, с помощью, например, разъемной муфты (на фиг.1,2 не показана), вокруг продольной оси соответствующего коллектора, ванну 20 струйной промывки деталей на подвеске холодной водой, оснащенную сливным каналом 4 и коллекторами для подачи воды (на фиг.1 не обозначены) со струеформирующими элементами 15, выполненными с возможностью поворота, с помощью, например, разъемной муфты (на фиг.1, 2 не показана), вокруг продольной оси коллекторов, и коллекторами для подачи сжатого воздуха (на фиг.1 не обозначены) от безмаслянной воздуходувки 21 через фильтрующий элемент (на фиг.1 не обозначен) в струеформирующие элементы 15, также выполненные с возможностью поворота, с помощью, например, разъемной муфты (на фиг.1,2 не показана), вокруг продольной оси соответствующего коллектора, при этом ванна 2 также оснащена коллекторами для подачи сжатого воздуха (на фиг.1 не обозначены) от безмаслянной воздуходувки 22 через фильтрующий элемент (на фиг.1 не обозначен) в струеформирующие элементы 15, также выполненные с возможностью поворота, с помощью, например, разъемной муфты (на фиг.1,2 не показана), вокруг продольной оси соответствующего коллектора, а сама установка оснащена, по крайней мере двухсекционными, сборниками-улавливателями 23, 27, 32 и 38 соответствующей обрабатывающей среды.

Сборник-улавливатель 23 раствора химической обработки (обезжиривания, в данном случае) оснащен расположенными в первой секции нагревательным элементом (на фиг.1 не обозначен), насосом 24 для подачи раствора обезжиривания, через фильтрующий элемент, регулирующий вентиль (на фиг.1 не обозначены), трехходовой электромагнитный (в данном случае) клапан 25, подводящие трубопроводы, патрубки и гофро-шланги (на фиг.1 не обозначены) в коллекторы 13, 14 со струеформирующими элементами 15 ванны 1, и соединенной, через запорный вентиль второй секции (на фиг.1 не обозначены) фильтровальной установкой 26, чей выход соединен с первой секцией сборника-улавливателя 23.

При этом выходы установленного на сливном трубопроводе 4 ванны 1 трехходового крана 5 соединены с первой и второй секцией сборника-улавливателя 23.

Сборник-улавливатель 27 промывной воды (горячей и холодной, в данном случае) оснащен:

- расположенными в первой секции нагревательным элементом (на фиг.1 не обозначен);

- насосом 28 для подачи горячей воды, выход которого соединен, через фильтрующий элемент (на фиг.1 не обозначен), трехходовой электромагнитный (в данном случае) клапан 29 и регулирующие вентили (на фиг.1 не обозначены), с трехходовым электромагнитным клапаном 25 и коллекторами для подачи горячей воды (на фиг.1 не обозначены) со струеформирующими элементами 15 в ванне 1;

- расположенным в первой секции насосом 30 для подачи горячей воды, через обратный клапан 17, в коллекторы для подачи воды (на фиг.1 не обозначены) со струеобразующими элементами 15 в ванне 16;

- соединенным, через запорный вентиль второй секции, оснащенной поплавковым регулятором уровня (на фиг.1 не обозначены) насосом 31, выход которого, через регулирующий вентиль (на фиг.1 не обозначен) и обратный клапан 18, соединен с коллекторами для подачи воды (на фиг.1 не обозначены) со струеформирующими элементами 15 в ванне 16.

Сборник-улавливатель 32 раствора травления, в данном случае, оснащен расположенным в первой секции насосом 33 для подачи раствора травления, через фильтрующий элемент, регулирующий вентиль (на фиг.1 не обозначены), трехходовой электромагнитный (в данном случае) клапан 34, подводящие трубопроводы, патрубки и гофро-шланги (на фиг.1 не обозначены) в коллекторы 13, 14 со струеформирующими элементами 15 ванны 2, и соединенной, через запорный вентиль второй секции (на фиг.1 не обозначены) фильтровальной установкой 35, чей выход соединен, через проточный или погружной (обозначен пунктиром) селективный электролизер (электрохимический модуль) 36 с первой секцией сборника-улавливателя 32.

При этом второй выход установленного на сливном трубопроводе 4 ванны 2 автоматического трехходового крана 6 соединен с первой секцией сборника-улавливателя 27, а первый выход автоматического трехходового крана 6 соединен со входом ручного (в данном случае) трехходового крана 37, первый выход которого соединен с первой секцией сборника-улавливателя 32, а второй его выход соединен со второй секцией сборника-улавливателя 32.

Сборник-улавливатель 38 промывной воды (холодной, в данном случае) оснащен:

- насосом 39 для подачи холодной воды, выход которого соединен, через фильтрующий элемент и регулирующий вентиль (на фиг.1 не обозначены), с соответствующим выходом трехходового электромагнитного (в данном случае) клапана 34;

- соединенным, через запорный вентиль второй секции, оснащенной поплавковым регулятором уровня (на фиг.1 не обозначены) насосом 40, выход которого, через регулирующий вентиль (на фиг.1 не обозначен) соединен с коллекторами для подачи воды (на фиг.1 не обозначены) со струеформирующими элементами 15 в ванне 20.

В исходном состоянии в ваннах 1,2, 16, 20 отсутствуют обрабатываемые детали. Параметры (температура, уровень, концентрация основного компонента и др.) раствора обезжиривания в сборнике-улавливателе 23, раствора травления в сборнике-улавливателе 32 и промывной воды в сборниках-улавливателях 27 и 38 находятся в норме, обусловленной технологическими требованиями.

Автоматические трехходовые электромагнитные клапаны 6, 25, 29, 34 находятся в нормально-открытом в направлении 1-2 состоянии.

Трехходовые краны 5, 37 ручного исполнения находятся в нормально-открытом в направлении 1-2 состоянии.

Насосы 24, 28, 30, 33, 31, 33, 39 и 40, а также безмаслянные воздуходувки 19,21 и 22 находятся в выключенном состоянии.

Электроприводы 11, 12 ванн 1 и 2 также находятся в выключенном состоянии. При этом струеформирующие элементы 15 в этих ваннах находятся в своей верхней точке цикла возвратно-поступательного перемещения.

Фильтровальные установки 26 и 35 также находятся в выключенном состоянии.

После загрузки в ванну 1 подвергаемых струйному обезжириванию деталей 3 последовательно автоматически или дистанционно производятся (например, с помощью соответствующих сигналов блока управления, входящего в состав установки):

- включение насоса 24;

- включение электроприводов 11, 12 ванны 1.

При этом раствор обезжиривания начинает циркулировать по контуру: сборник-улавливатель 23 - насос 24 - открытый в направлении 1-2 трехходовой электромагнитный клапан 25, подводящие трубопроводы, патрубки и гофро-шланги (на фиг.1 не обозначены) - коллекторы 13, 14 - струеформирующие элементы 15 ванны 1 - сливной канал 4 - открытый в направлении 1-2 трехходовой кран ручного 5 исполнения - сборник-улавливатель 23.

А сами струеформирующие элементы 15 начинают возвратно-поступательно перемещаться относительно поверхностей деталей 3, обеспечивая тем самым подачу встречных потоков, формируемых в виде «пакетов» параллельных струй субмиллиметрового сечения с безразрывной и ступенчатой зоной обработки с одинаковым гидродинамическим давлением струй в потоке, располагаемых на расстоянии (l), по крайней мере для процессов струйной химической обработки, обеспечивающем наименьшую величину аэрации струй обрабатывающей среды  , где

, где  - выходной диаметр соплового отверстия струеформирующего элемента.

- выходной диаметр соплового отверстия струеформирующего элемента.

Струи раствора обезжиривания, в течение времени обработки (≥0,5 мин, в данном случае) поступают на поверхности обрабатываемых деталей 3, обеспечивая соответствующий эффект данной операции.

При этом длительность цикла возвратно-поступательного перемещения коллектора  выбирают из соотношения:

выбирают из соотношения:

,

,

где  - длительность выгрузки изделий из ванны струйно-динамической химической обработки - 1, в данном случае;

- длительность выгрузки изделий из ванны струйно-динамической химической обработки - 1, в данном случае;

- максимальная длительность перемещения изделий из ванны струйно-динамической химической обработки к ванне струйной промывки - 16;

- максимальная длительность перемещения изделий из ванны струйно-динамической химической обработки к ванне струйной промывки - 16;

- длительность загрузки изделий в ванну струйной промывки (ВСП) - 16;

- длительность загрузки изделий в ванну струйной промывки (ВСП) - 16;

- инерционность локальной напорной системы - насоса 30, в данном случае, сборника-улавливателя 27, используемого для проведения операций струйно-динамической промывки изделий горячей водой в ванне 16.

- инерционность локальной напорной системы - насоса 30, в данном случае, сборника-улавливателя 27, используемого для проведения операций струйно-динамической промывки изделий горячей водой в ванне 16.

Данное условие необходимо для предотвращения негативного воздействия раствора химической обработки (в частности, обезжиривания) на поверхность деталей 3 в процессе их перемещения к ванне струйной промывки 20 и согласования временных циклов обработки деталей в разных ваннах линии обработки.

После окончания времени струйного обезжиривания, исчезают ранее выданные сигналы на соответствующих выходах блока управления, что приводит к следующему:

- отключается насос 24 сборника-улавливателя 23;

- отключаются (в момент достижения струеформирующими элементами 15 своей верхней точки цикла возвратно-поступательного перемещения) электроприводы 11, 12 ванны 1.

После этого автоматически или дистанционно производится, с помощью соответствующего сигнала блока управления, включение насоса 28 сборника-улавливателя 27, что обеспечивает подачу горячей промывной воды, через нормально-открытый в направлении 1 -2 трехходовой электромагнитный клапан 29 в статично расположенные в верхней части ванны 1 коллекторы со струеформирующими элементами 15.

После достижения струями горячей воды технологически требуемого напора (порядка 2-3 с.) производится автоматически или вручную выгрузка деталей 3 из ванны 1, с одновременной очисткой их поверхности от остатков раствора обезжиривания.

После окончания времени выгрузки деталей 3 из ванны 1 исчезает ранее выданный сигнал на соответствующем выходе блока управления, что приводит к отключению насоса 28 сборника-улавливателя 27.

При этом одновременно реализуются 2 процесса:

- струйно-динамическая промывка деталей 3;

- полное стекание разбавленного водой раствора обезжиривания, через нормально-открытый в направлении 1-2 трехходовой кран 5, в первую (в данном случае) секцию сборника-улавливателя 23.

А расход горячей промывной воды при струйной промывке может быть согласован, с помощью регулирующего вентиля, с величиной испарения раствора обезжиривания в сборнике-улавливателе 23.

После окончания времени выгрузки деталей 3 из ванны 1 исчезает ранее выданный сигнал на соответствующем выходе блока управления, что приводит к отключению насоса 28 сборника-улавливателя 27.

Далее детали 3 поступают в ванну 16 для проведения операций струйно-динамической промывки поверхностей деталей в процессе их выгрузки из ванны 16.

После загрузки в ванну 16 подвергаемых струйной промывке деталей 3, последовательно автоматически или дистанционно (с помощью соответствующих сигналов блока управления), на время струйной промывки, производится включение насоса 30 1-ой секции сборника-улавливателя 27 для подачи в коллекторы горячей воды.

При этом горячая промывная вода начинает циркулировать по контуру: сборник-улавливатель 27 - насос 30 - обратный клапан 17 - статичные коллекторы со струеформирующими элементами 15 - сливной канал 4 - сборник-улавливатель 27.

После достижения струями горячей воды технологически требуемого напора (порядка 2-3 с) производится автоматически или вручную выгрузка деталей 3 из ванны 16, с одновременной очисткой их поверхности от последних остатков раствора обезжиривания.

После окончания времени горячей струйной промывки исчезает ранее выданный сигнал на соответствующем выходе блока управления, что приводит к отключению насоса 30 сборника-улавливателя 27.

После этого автоматически или дистанционно (на время выгрузки деталей 3 из ванны 16) производится, с помощью соответствующих сигналов блока управления, включение насоса 31, соединенного со второй секцией сборника-улавливателя 27, что обеспечивает подачу уже холодной промывной воды, через обратный клапан 18, в статично расположенные в верхней части ванны 1 коллекторы со струеформирующими элементами 15, и включение безмаслянной воздуходувки 19, обеспечивая тем самым сдув промывной воды с поверхности деталей 3, что может быть необходимым для более эффективной реализации следующей по техпроцессу операции - струйного травления.

После загрузки в ванну 2 подвергаемых струйному травлению деталей 3 последовательно автоматически или дистанционно производятся (например, с помощью соответствующих сигналов блока управления, входящего в состав установки):

- включение насоса 33;

- включение электроприводов 11,12 ванны 2.

При этом раствор травления начинает циркулировать по контуру: сборник-улавливатель 32 - насос 33 - открытый в направлении 1-2 трехходовой электромагнитный клапан 34, подводящие трубопроводы, патрубки и гофро-шланги (на фиг.1 не обозначены) - коллекторы 13, 14 - струеобразующие элементы 15 ванны 2 - сливной канал 4 - открытый в направлении 1-2 трехходовой электромагнитный клапан 6 - открытый в направлении 1-2 трехходовой кран 37 ручного исполнения - сборник-улавливатель 32.

А сами струеформирующие элементы 15 начинают возвратно-поступательно перемещаться относительно поверхностей деталей 3, обеспечивая тем самым подачу встречных потоков, формируемых в виде «пакетов» параллельных струй субмиллиметрового сечения с безразрывной и ступенчатой зоной обработки с одинаковым гидродинамическим давлением струй в потоке, располагаемых на расстоянии (l), по крайней мере для процессов струйной химической обработки, обеспечивающем наименьшую величину аэрации струй обрабатывающей среды  , где

, где  - выходной диаметр соплового отверстия струеформирующего элемента.

- выходной диаметр соплового отверстия струеформирующего элемента.

Струи раствора травления в течение времени обработки поступают на поверхности обрабатываемых деталей 3, обеспечивая соответствующий эффект данной операции.

При этом длительность цикла возвратно-поступательного перемещения коллектора  выбирают из соотношения:

выбирают из соотношения:

,

,

где  - длительность выгрузки изделий из ванны струйно-динамической химической обработки - 2, в данном случае;

- длительность выгрузки изделий из ванны струйно-динамической химической обработки - 2, в данном случае;

- максимальная длительность перемещения изделий из ванны струйно-динамической химической обработки к ванне струйной промывки - 20;

- максимальная длительность перемещения изделий из ванны струйно-динамической химической обработки к ванне струйной промывки - 20;

- длительность загрузки изделий в ванну струйной промывки (ВСП) - 20;

- длительность загрузки изделий в ванну струйной промывки (ВСП) - 20;

- инерционность локальной напорной системы - насоса 40, в данном случае, сборника-улавливателя 38, используемого для проведения операций струйно-динамической промывки изделий горячей водой в ванне 20.

- инерционность локальной напорной системы - насоса 40, в данном случае, сборника-улавливателя 38, используемого для проведения операций струйно-динамической промывки изделий горячей водой в ванне 20.

Данное условие необходимо для предотвращения негативного воздействия раствора химической обработки (в частности, травления) на поверхность деталей 3 в процессе их перемещения к ванне струйной промывки 20 и согласования временных циклов обработки деталей в разных ваннах линии обработки.

После окончания времени струйного травления, исчезают ранее выданные сигналы на соответствующих выходах блока управления, что приводит к следующему:

- отключается насос 33 сборника-улавливателя 32;

- отключаются (в момент достижения струеформирующими элементами 15 своей верхней точки цикла возвратно-поступательного перемещения) электроприводы 11, 12 ванны 2.

После этого автоматически или дистанционно производится, с помощью соответствующего сигнала блока управления, включение на время выгрузки деталей из ванны 2 безмаслянной воздуходувки 22, обеспечивая тем самым сдув раствора травления с поверхности деталей 3, что может быть необходимым для более эффективной реализации следующей по техпроцессу операции - струйной промывки.

Далее, детали 3 поступают в ванну 20 для проведения операций струйно-динамической промывки поверхностей деталей холодной водой в процессе их выгрузки из ванны 20.

После загрузки в ванну 20 подвергаемых струйной промывке деталей 3, последовательно автоматически или дистанционно (с помощью соответствующих сигналов блока управления) на время струйной промывки производятся включение насоса 40 2-ой секции сборника-улавливателя 38 для подачи в коллекторы со струеформирующими элементами 15 холодной воды и включение безмаслянной воздуходувки 21, обеспечивая тем самым сдув промывной воды с поверхности деталей 3, что может быть необходимым для более эффективной реализации следующей по техпроцессу операции - покрытия, например.

После выгрузки деталей 3 из ванны 20 они направляются на следующую по техпроцессу операцию обработки.

При этом пополнение чистой водой от ее генератора (например, аквадистиллятора) вторых секций сборников-улавливателей 27 и 38 происходит автоматически, через поплавковые регуляторы уровня (на фиг.1 не обозначены).

Причем в процессе обработки или после его окончания, автоматически или дистанционно (с помощью соответствующих сигналов блока управления), последовательно и на определенное время (порядка 10-15 с) производятся (для ванны 1):

- включение, для коммутации в направлении 1-3, электромагнитных клапанов 25,29;

- насоса 28 сборника-улавливателя 27.

При этом горячая вода поступает через подводящие трубопроводы, патрубки и гофро-шланги (на фиг.1 не обозначены) в коллекторы 13, 14 и струеформирующие элементы 15 ванны 1 и далее по сливному каналу 4, через открытый в направлении 1-2 трехходовой кран 5 ручного исполнения - в сборник-улавливатель 23.

Тем самым достигается очистка внутренних полостей подводящих трубопроводов, патрубков и гофро-шлангов, коллекторов 13, 14 и струеформирующих элементов 15 ванны 1 от остатков раствора обезжиривания.

Кроме того, если в процессе струйного обезжиривания происходит увеличение концентрации примесей (например, в виде масла), то трехходовой кран 5 ручного исполнения открывают в направлении 1-3, для слива раствора обезжиривания во вторую секцию сборника-улавливателя 23, и производят включение установки 26 для фильтрации раствора обезжиривания.

Аналогично вышеописанному, таким образом производится и очистка внутренних полостей подводящих трубопроводов, патрубков и гофро-шлангов, коллекторов 13, 14 и струеформирующих элементов 15 ванны 2 от остатков раствора травления.

Для чего в процессе обработки или после его окончания, автоматически или дистанционно (с помощью соответствующих сигналов блока управления), последовательно и на определенное время (порядка 10-15 с) производятся (для ванны 2):

- включение, для коммутации в направлении 1-3, электромагнитных клапанов 34 и 6;

- насоса 39 сборника-улавливателя 38.

При этом холодная вода поступает через подводящие трубопроводы, патрубки и гофро-шланги (на фиг.1 не обозначены) в коллекторы 13, 14 и струеформирующие элементы 15 ванны 2 и далее по сливному каналу 4, через открытый в направлении 1-3 электромагнитный клапан 6, в первую секцию сборника-улавливателя 27.

Кроме того, если в процессе струйного травления происходит увеличение концентрации примесей (например, в виде ионов примесных металлов), то трехходовой кран 37 ручного исполнения открывают в направлении 1-3, для слива раствора травления во вторую секцию сборника-улавливателя 32, и производят включение фильтровальной установки 35, чей выход соединен, через проточный или погружной (обозначен пунктиром) селективный электролизер (электрохимический модуль) 36 с первой секцией сборника-улавливателя 32.

Таким образом, предлагаемый способ струйной химической обработки и очистки поверхностей плоских изделий, в частности печатных плат, пластин или листов, размещаемых на подвесках, по сравнению с известным, выбранным в качестве прототипа, позволяет:

- значительно расширить функциональные возможности реализуемых операций химической обработки и промывки, за счет обеспечения взаимосвязи между процессами возвратно-поступательного перемещения струйных потоков относительно обрабатываемых поверхностей или наоборот и вида обработки и/или временем экспозиции деталей;

- повысить эффективность и качество операций химической обработки, за счет реализации струйных потоков в виде безразрывной и ступенчатой зоны обработки с одинаковым гидродинамическим давлением струй в потоке, формируемом в виде «пакетов» параллельных струй субмиллиметрового сечения, располагаемых на расстоянии, по крайней мере для процессов струйной химической обработки, обеспечивающем наименьшую величину аэрации струй обрабатывающей среды, соответствующего выполнения коллекторов со струеформирующими элементами и устройств возвратно-поступательного перемещения струйных потоков;

- снизить вероятность засорения сопловых отверстий, в том числе и за счет реализации дополнительной очистки обрабатывающей среды ванн химической обработки.

Сравнение заявляемого способа с отечественными и зарубежными аналогами свидетельствует о достижении представленного в изобретении нового технического результата.

Реализация предлагаемого способа не встречает принципиальных затруднений.

Так, например, в качестве электроприводов могут быть использованы стандартные реверсивные мотор-редукторы, в том числе и с напряжением питания, равным 12 (24) В, типа IG-90GM с крутящим моментом 115/132 кг·см и скоростью 34/31 об/мин, или типа РТ 4835.

В качестве струеформирующих панелей можно использовать выпускаемые по патенту РФ №2046685 панели из термопластичных материалов (в частности, полипропилена), с соответствующими структурой и параметрами сопловых отверстий.

В качестве запорно-регулирующей арматуры, при реализации предлагаемого способа, может быть использована номенклатура соответствующих изделий (автоматические клапаны, трех- и двухходовые шаровые краны, обратные клапаны, разъемные муфты, трубопроводы и т.п.), выпускаемых фирмами «Aquart» и «Гранит» (г.Уварово, Тамбовской обл.).

В качестве напорных и фильтровальных систем могут быть использованы соответствующие изделия (насосы с магнитной муфтой, селективный электролизер или погружной электрохимический модуль и т.п.), выпускаемые фирмами «Siebec» (Франция), «Serfilco» (США), «Tecnologie Galvaniche» (Италия) и др.

В качестве нагревательных элементов могут использоваться тефлоновые электронагреватели фирмы «Mazurczak» (Германия).

Кроме того, для проверки эффективности предлагаемого способа проводилась и экспериментальная его проверка на автооператорной линии цинкования (шифр линии - МГЛ-423.10.1642.00.000) в гальваническом цехе АО «Электромеханика» (г.Пенза), в ванне улавливания, оснащенной распределительными коллекторами со струеформирующими элементами из полистирола.

Химической обработке (обезжириванию и травлению, погружному и струйному) подвергались детали 11-ой группы сложности (в виде полусфер), размещаемые на подвесках с габаритами (длина × высота) 800×850 мм.

Общее количество деталей на подвеске - 12, суммарная площадь деталей около 0,9 м2, количество подвесок - 4.

При этом время погружной химической обработки составляло 720 с (для операции обезжиривания) и 300 с (для операции травления).

А время струйной химической обработки, при возвратно-поступательном перемещении подвески (с помощью автооператора, в данном случае) относительно струеформирующих элементов составляло порядка 40 с (как для операции обезжиривания, так и операции травления).

После окончания соответствующих промывных операций по три детали с каждой подвески помещались в емкости с дистиллированной водой для последующего определения качества обработки.

Последнее проверялось путем протирки поверхностей деталей фильтровальной бумагой.

Проверка показала, что качество струйно-динамической химической обработки по крайней мере не уступает погружной химической обработке, при значительном сокращении времени последней.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Дасоян М.А., Пальмская И.Я. Оборудование цехов электрохимических покрытий. Л.: Машиностроение, 1979, с.104-108, фиг.3.30.

2. Патент РФ №2013473, М. Кл. C25D 21/12, 1991 - прототип.

3. Патент РФ №2043427, М. Кл. C23F 1/00, C25D 21/08, 1991.

Изобретение относится к химической обработке струйным методом поверхностей размещаемых на подвесках деталей машиностроения и приборостроения и применимо в гальваническом производстве, производстве печатных плат и других производствах, использующих данный метод обработки. Способ включает загрузку изделий в ванну и подачу обрабатывающей среды от локальных напорных систем в горизонтально расположенные коллекторы со струеобразующими элементами, обеспечивающими формирование струйных потоков в виде безразрывной и ступенчатой зоны обработки с одинаковым гидродинамическим давлением струй в потоке и выполненными с возможностью возвратно-поступательного перемещения относительно обрабатываемых поверхностей. Причем для процессов обработки с временем экспозиции деталей Т≥0,5 мин осуществляют возвратно-поступательное перемещение струйных потоков относительно обрабатываемых поверхностей, а для процессов с временем экспозиции деталей Т<0,5 мин - наоборот. Технический результат: повышение эффективности и качества операций химической обработки за счет расширенного спектра возвратно-поступательных перемещений, возможность изменения экспозиции и свойств струйных потоков относительно деталей, сокращение цикла промывки деталей, снижение вероятности засорения сопловых отверстий. 4 з.п. ф-лы, 2 ил.

1. Способ струйно-динамической химической обработки и очистки поверхностей плоских изделий, включающий их загрузку в ванну, подачу обрабатывающей среды в виде растворов обезжиривания, травления, активации и/или промывной воды из баков с помощью локальных напорных систем в горизонтально расположенные коллекторы со струеформирующими элементами, обеспечивающие формирование струйных потоков и выполненные с возможностью возвратно-поступательного перемещения относительно обрабатываемых поверхностей изделий с помощью соответствующих исполнительных органов и механизмов, отличающийся тем, что в процессе обработки с временем экспозиции изделий Т≥0,5 мин осуществляют возвратно-поступательное перемещение струйных потоков относительно обрабатываемых поверхностей, а для процессов с временем экспозиции изделий Т<0,5 мин - наоборот, при этом каждым из струйных потоков образуют безразрывную и ступенчатую зону обработки с одинаковым гидродинамическим давлением струй в потоке, формируемым в виде «пакетов» параллельных струй субмиллиметрового сечения, располагаемых на расстоянии, по крайней мере при струйно-динамической химической обработке, обеспечивающем наименьшую величину аэрации струй обрабатывающей среды, причем струйно-динамическую обработку изделий при возвратно-поступательном перемещении струйных потоков относительно указанных изделий начинают с верхней точки обрабатываемых поверхностей, при этом после окончания по крайней мере струйно-динамической химической обработки изделий в процессе выгрузки изделий осуществляют их очистку от остатков соответствующего раствора путем подачи на их поверхность промывной воды или промывной воды, загрязненной основным отмываемым компонентом, сжатого воздуха или инертного газа из расположенных в верхней части ванны статично размещенных коллекторов со струеформирующими элементами, а количество коллекторов со струеформирующими элементами  , выполненных с возможностью возвратно-поступательного перемещения струйных потоков относительно обрабатываемых поверхностей, в зависимости от высоты зоны струйной обработки, выбирают из соотношения:

, выполненных с возможностью возвратно-поступательного перемещения струйных потоков относительно обрабатываемых поверхностей, в зависимости от высоты зоны струйной обработки, выбирают из соотношения:

,

,

а в качестве исполнительных органов и механизмов используют бесконечные цепи или зубчатые ремни, перемещающиеся по вертикальным блокам, выполненным в виде зубчатых колес, соединенных посредством валов, по крайней мере один из выходов которого соединен с соответствующим электроприводом, при этом цепи жестко соединены с направляющей, на которой установлены коллекторы со струеформирующими элементами, выполненными с возможностью поворота вокруг продольной оси коллектора.

2. Способ по п.1, отличающийся тем, что в качестве плоских изделий обрабатывают печатные платы, пластины или листы, размещаемые на подвесках.

3. Способ по п.1, отличающийся тем, что расстояние l, обеспечивающее наименьшую величину аэрации струй обрабатывающей среды, по крайней мере для процессов струйно-динамической химической обработки, определяют из условия:

где  - выходной диаметр соплового отверстия струеформирующего элемента, мм.

- выходной диаметр соплового отверстия струеформирующего элемента, мм.

4. Способ по п.1, отличающийся тем, что длительность цикла возвратно-поступательного перемещения коллектора  выбирают из соотношения:

выбирают из соотношения:

где  - длительность выгрузки изделий из ванны струйно-динамической химической обработки, с;

- длительность выгрузки изделий из ванны струйно-динамической химической обработки, с;

- максимальная длительность перемещения изделий из ванны струйно-динамической химической обработки к ванне струйно-динамической промывки, с;

- максимальная длительность перемещения изделий из ванны струйно-динамической химической обработки к ванне струйно-динамической промывки, с;

- длительность загрузки изделий в ванну струйно-динамической промывки, с;

- длительность загрузки изделий в ванну струйно-динамической промывки, с;

- инерционность локальной напорной системы, подключенной к баку с промывной водой для проведения операций струйно-динамической промывки изделий в ванне струйно-динамической промывки, с.

- инерционность локальной напорной системы, подключенной к баку с промывной водой для проведения операций струйно-динамической промывки изделий в ванне струйно-динамической промывки, с.

5. Способ по п.1, отличающийся тем, что после окончания процессов химической обработки производят очистку внутренних поверхностей коллекторов и струеформирующих элементов путем подачи воды, используемой в последующей операции струйно-динамической промывки.

| УСТАНОВКА ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ | 1991 |

|

RU2013473C1 |

| СПОСОБ А.Н.АЛЕКСЕЕВА ХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1991 |

|

RU2043427C1 |

| СПОСОБ СТРУЙНОЙ ОБРАБОТКИ | 1993 |

|

RU2066615C1 |

| JP 2053562 A, 22.02.1990. | |||

Авторы

Даты

2011-08-20—Публикация

2009-12-28—Подача