Изобретение относится к черной металлургии, в частности к производству стали с применением обработки расплава в ковше для рафинирования и легирования стали.

Известен способ производства легированных ниобием мелкозернистых качественных сталей с использованием ввода в расплав порошковой проволоки, содержащей в качестве наполнителя порошок феррониобия [1]

Недостатками известного способа являются высокая трудоемкость изготовления порошков требуемого гранулометрического состава из металлического феррониобия, повышенные материальные и энергетические затраты при изготовлении феррониобия из оксида ниобия или из концентратов его содержащих, необходимость значительного перегрева металла для компенсации потерь тепла при расплавлении тугоплавкого феррониобия, большая вероятность загрязнения металла оксидными включениями, образующимися в расплаве при взаимодействии ниобия с кислородом, и, как следствие, значительный относительный угар ниобия (10-20% ).

Наиболее близким по технической сути и достигаемому результату к изобретению является способ производства стали, заключающийся в выплавке, раскислении стали и вводе легирующего компонента ниобия следующим образом. В находящуюся в ковше жидкую сталь присаживают восстановители (алюминий, кремний и т. п.) и затем вдувают с помощью пневмонагнетателя порошкообразную ниобиевую руду в струе аргона через огнеупорную фурму. Оксид ниобия восстанавливается до металлического ниобия и растворяется в стали, при этом устраняются потери ниобия в виде тонкой пыли и повышается его усвоение [2]

Недостатками известного способа являются нестабильность восстановления ниобия из-за относительно низкой концентрации восстановителей в зоне контакта их с частицами и каплями ниобиевой руды, что приводит к частичному всплыванию невосстановившегося оксида ниобия в шлак и значительному разбросу по усвоению ниобия, образование неметаллических включений на базе оксидов алюминия, кремния и марганца с низкой основностью, которые медленно всплывают и потому загрязняют расплав и имеют высокую температуру плавления; высокий расход аргона и связанная с этим необходимость обогрева металла в сталеплавильном агрегате или дополнительного нагрева металла в агрегатах типа печь-ковш.

Предлагаемое изобретение устраняет указанные недостатки.

Это достигается тем, что в способе производства стали с ниобием, включающим выплавку стали и введение в расплав восстановителей и порошкообразного материала, содержащего оксид ниобия, восстановители и материал, содержащий оксид ниобия, вводят одновременно в виде смеси оксида ниобия с гранулированным кальцием и одним из следующей группы материалов: алюминий, ферросилиций, силикокальций, при следующем соотношении компонентов в смеси, мас. оксид ниобия 54-66; кальций 9-25; материал, выбранный из группы: алюминий, ферросилиций, силикокальций остальное, причем смесь вводят в расплав в количестве (22-29)N кг на одну тонну стали, где N требуемое содержания ниобия в готовой стали, мас.

В частных случаях смесь может иметь следующие составы, мас. 1) оксид ниобия 60-64; кальций 18-25; алюминий 11-19; 2) оксид ниобия 54-62; кальций 14-24; ферросилиций 14-24; 3) оксид ниобия 62-66; кальций 9-17; силикокальций 21-25.

Смесь можно вводить в расплав в виде порошковой оболочковой проволоки со скоростью 1,5-3,5 м/с или в виде брикетов, покрытых оболочкой.

Предлагаемый способ позволяет снизить материальные и энергетические затраты на легирование стали, повысить чистоту стали по сере и неметаллическим включениям, а также выход годного по содержанию ниобия в готовой стали.

Указанные соотношения компонентов смеси обеспечивают получение металлического ниобия в результате экзотермических восстановительных реакций, который растворяется в жидкой стали, и легкоплавких неметаллических продуктов реакции на основе CaO Al2O3 и CaO SiO2, по составу близких к эвтектическим и обладающих высоким межфазным натяжением на границе металл-шлак, вследствие чего эти продукты реакции легко всплывают на поверхность расплава и поглощаются шлаком. Благодаря высокой сульфидной емкости образовавшихся неметаллических продуктов последние активно поглощают растворенную в стали серу при всплывании и удаляют ее в шлак.

Введение смеси в количестве (22-29) N кг на 1 т стали, где N требуемое содержание ниобия в готовой стали, мас. обеспечивает гарантированное получение требуемого содержания ниобия в готовой стали. Выход за указанные пределы коэффициента (22-29) не позволяет получить сталь с требуемым содержанием ниобия и вынуждает либо проводить дополнительную корректирующую обработку расплава, удлиняя технологический цикл, либо отбраковывать сталь.

Введение смеси в виде оболочковой проволоки позволяет повысить стабильность результатов и технологичность процесса легирования, а скорость подачи проволоки 1,5-3,5 м/c обеспечивает доставку смеси на заданную глубину расплава, определяемую упругостью паров кальция.

Способ осуществляется следующим образом.

П р и м е р 1. Выплавляют сталь марки 09Г2БЮ. Из сталеплавильного агрегата разливают сталь в ковш емкостью 5,00 т и раскисляют. Затем в ковш с расплавом вводят оболочковую проволоку с наполнителем, состоящим, мас. оксид ниобия 62,1; гранулированный кальций 20,2, алюминий 16,3; в количестве 1,6 кг/т со скоростью 1,5 м/с. После ввода проволоки металл перемешивают аргоном в течение 2 мин и разливают на 1-т слитки. До и после ввода проволоки отбирают пробы металла на химический анализ. От проката, полученного из слитков, отбирают пробы для определения балла неметаллических включений.

Аналогичным образом осуществляли плавки 2, 3, 4.

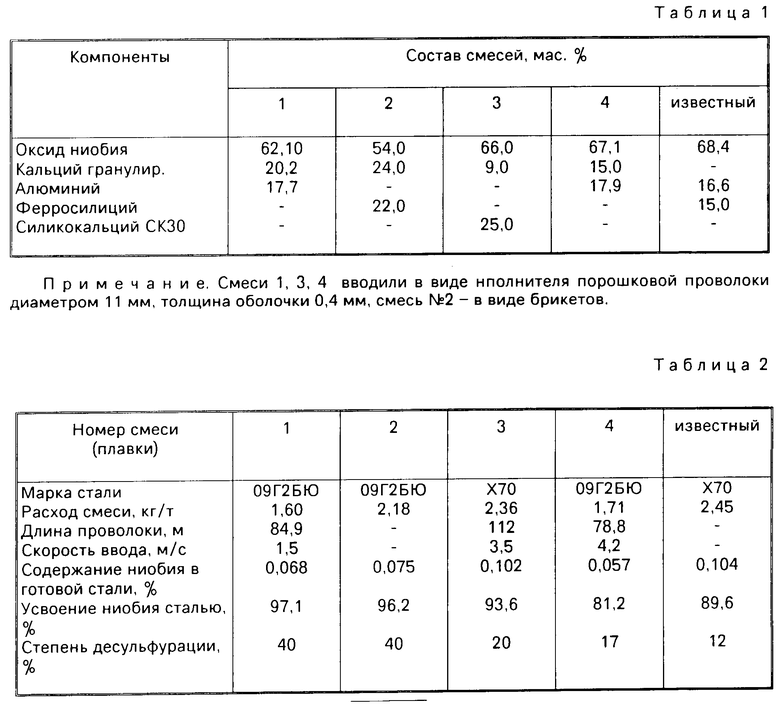

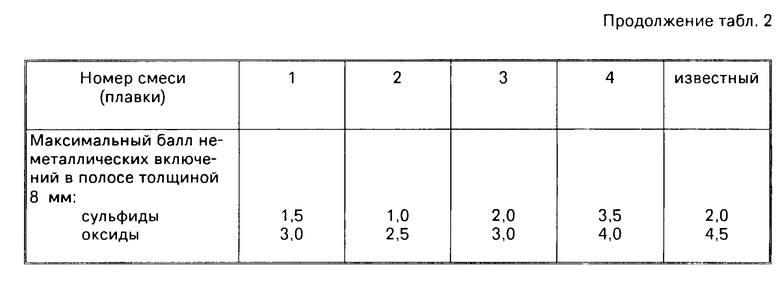

Составы использованных смесей приведены в табл.1. результаты испытаний полученных сталей и технологические параметры плавок в табл.2.

Предлагаемый способ производства низколегированной стали с ниобием позволяет снизить расход материалов за счет повышения усвояемости ниобия, повысить степень десульфурации стали и снизить загрязненность неметаллическими включениями без применения дополнительной обработки стали, кроме того, снижается время обработки стали и обеспечивается ее заданный состав.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 1995 |

|

RU2104311C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ СТАЛИ С ВАНАДИЕМ | 1996 |

|

RU2103381C1 |

| СПОСОБ ПРОИЗВОДСТВА НИОБИЙСОДЕРЖАЩЕЙ СТАЛИ | 2014 |

|

RU2569621C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2002 |

|

RU2212452C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2304623C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ВЫПЛАВКИ И ЛЕГИРОВАНИЯ СТАЛИ | 2000 |

|

RU2175017C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1993 |

|

RU2061762C1 |

Использование: черная металлургия, в частности производство стали с применением обработки расплава в ковше для рафинирования и легирования. Сущность изобретения: введение в расплав раскисленной стали восстановителей и порошкообразного материала, содержащего оксид ниобия осуществляют одновременно, в виде смеси оксида ниобия с гранулированным кальцием и материалом, выбранным из группы: алюминий, ферросилиций, силикокальций при соотношении компонентов в смеси, мас. оксид ниобия 54-66; кальций 9-25; материал, выбранный из группы: алюминий, ферросилиций, силикокальций остальное, причем смесь вводят в расплав в количестве (22-29)N кг/т стали, гед N требуемое содержание ниобия в готовой стали, мас. 5 з.п. ф-лы, 2 табл.

Оксид ниобия 54 66

Кальций 9 25

Материал, выбранный из группы:

алюминий, ферросилиций, силикокальций Остальное

причем смесь вводят в расплав в количестве (22 29) · N кг на 1 т стали, где N требуемое содержание ниобия в готовой стали, мас.

Оксид ниобия 60 64

Кальций 18 25

Алюминий 11 19

3. Способ по п.1, отличающийся тем, что в расплав вводят смесь следующего состава, мас.

Оксид ниобия 54 62

Кальций 14 24

Ферросилиций 14 24

4. Способ по п.1, отличающийся тем, что в расплав вводят смесь следующего состава, мас.

Оксид ниобия 62 66

Кальций 9 17

Силькокальций 21 25

5. Способ по п.1, отличающийся тем, что смесь вводят в расплав в виде оболочковой проволоки со скоростью 1,5 3,5 м/с.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-20—Публикация

1993-07-12—Подача