Изобретение относится к области металлургии, в частности к производству проката ответственного назначения методом термомеханической обработки.

Известен способ производства листового проката из низколегированной стали, включающий нагрев выше Ar3, прокатку, подстуживание, прокатку в интервале температур Ar3-Ar1 с частными обжатиями 14-30% за проход и суммарной степенью деформации 59-83% и последующее охлаждение на воздухе [1]

Недостаток известного способа низкая хладостойкость металла после обработки.

Наиболее близким по технической сущности и достигаемому результату является способ производства листового проката, включающий выплавку стали, формирование заготовки, деформацию ее в контролируемом режиме с реверсивными частными обжатиями при суммарной степени деформации 50-80% с завершением в интервале температур Ar3-Ar1 и последующее охлаждение до температуры окружающей среды [2]

Недостаток прототипа низкие пластические и вязкие свойства металла.

Цель изобретения получение малоперлитной стали, обладающей высокой прочностью, пластичностью и хладостойкостью с высокими значениями низкотемпературной вязкости стали зоны термического влияния после сварки.

Указанная цель достигается тем, что в способе производства листового проката, включающем выплавку стали, формирование заготовки, деформацию ее в контролируемом режиме с реверсивными частными обжатиями при суммарной степени деформации 50-80% с завершением в интервале температур Ar3-Ar1 и последующее охлаждение до температуры окружающей среды, выплавляют сталь следующего химического состава при отношении ингредиентов, мас. Углерод 0,05-0,15 Марганец 1,00-1,90 Кремний 0,15-0,60 Ниобий 0,01-0,07 Титан 0,005-0,05 Алюминий 0,01-0,07 Кальций 0,0005-0,01 Азот 0,003-0,012 Медь 0,02-0,3 Никель 0,02-0,3 Сера 0,003-0,020 Железо Остальное, после охлаждения до температуры окружающей среды производят нагрев проката до температуры Ас3 + (10-40оС) со скоростью 0,8-1,2 мин/мм, затем осуществляют окончательное охлаждение на воздухе до температуры окружающей среды. Сталь может дополнительно содержать ванадий в количестве 0,03-0,12% Охлаждение после деформации до температуры на 150-250оС ниже Ar1 осуществляют со скоростью 3,0-15,0оС/с, а затем на воздухе.

Экспериментальные испытания предлагаемого способа показали, что выбранные режимы и предлагаемый состав стали обеспечивают получение наряду с высокой прочностью высокой низкотемпературной вязкости как основного металла, так и зоны термического влияния после сварки.

П р и м е р. Сталь была выплавлена в двухванной печи и после внепечного рафинирования разлита на 13-тонные слитки. Химический состав стали был следующим, мас. углерод 0,10; марганец 1,35; кремний 0,37; ниобий 0,04; титан 0,16; никель 0,16; сера 0,010; железо остальное. Сталь может дополнительно содержать ванадий в количестве 0,9 мас. Слитки были нагреты и прокатаны на слябинге на заготовки. Прокатку на лист производили на двухклетьевом реверсивном стане "2800". Температура нагрева составляла 1180оС. Температура завершения предварительной деформации в черновой клети была 960оС. Контролируемую деформацию начинали при температуре 860оС и заканчивали при температуре 760оС. Охлаждение после завершения деформации осуществляли со скоростью 12оС/с до температуры +10оС. Затем листы подвергали нагреву со скоростью 1,0 мин/мм до температуры 920оС, после чего охлаждали на спокойном воздухе до температуры +10оС (температура в цехе).

Испытания механических свойств производили на поперечных образцах. Испытание на статическое растяжение осуществляли на плоских пятикратных образцах, а на ударную вязкость на образцах Шарли при -20оС и Менаже при -60оС.

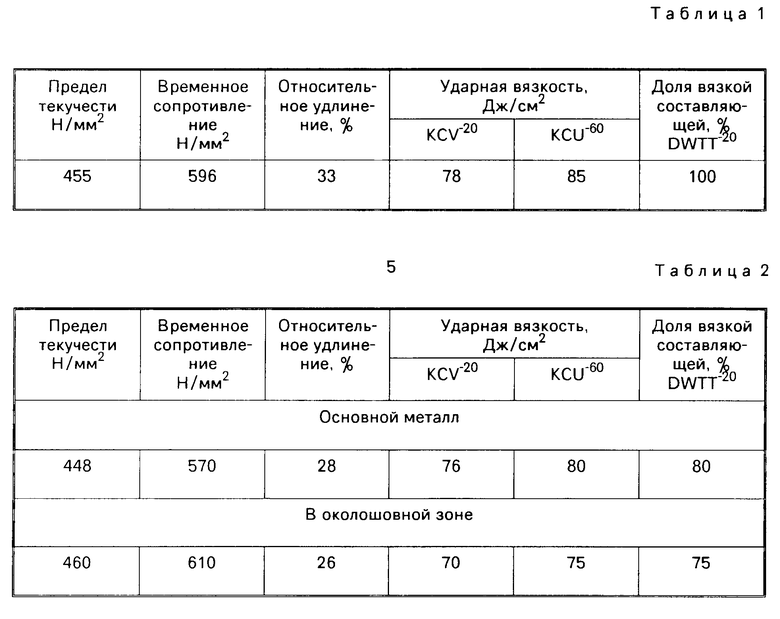

Полученные механические свойства листов (толщина 14 мм) приведены в табл.1.

Из листов были сварены трубы диаметром 1220 мм. Механические свойства основного металла и в околошовной зоне приведены в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА | 1994 |

|

RU2048541C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 1995 |

|

RU2062795C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 1995 |

|

RU2062793C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ ВЫСОКОПРОЧНОЙ ХЛАДОСТОЙКОЙ СТАЛИ | 2009 |

|

RU2439173C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2009 |

|

RU2393236C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2385350C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2012 |

|

RU2490337C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2009 |

|

RU2397254C1 |

| Способ производства проката для труб магистральных трубопроводов с одновременным обеспечением равномерного удлинения и хладостойкости | 2018 |

|

RU2696920C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

Использование: для производства проката ответственного назначения методом термомеханической обработки. Цель изобретения получение малоперлитной стали, обладающей высокой прочностью, пластичностью и хладостойкостью с высокими значениями низкотемпературной вязкости стали зоны термического влияния после сварки. Сущность: способ производства листового проката включает выплавку стали определенного химического состава, формирование заготовки, деформацию ее в контролируемом режиме с реверсивными частными обжатиями при суммарной степени деформации 50-80% с завершением в интервале температур Ar3-Ar1 и последующее охлаждение до температуры окружающей среды. После охлаждения производят нагрев проката до температуры Ac3 + (10-40°С) со скоростью 0,8-1,2 мин/мм, а затем осуществляют окончательное охлаждение на воздухе до температуры окружающей среды. Охлаждение проката после деформации до температуры на 150-250°С ниже Ar1 осуществляют со скоростью 3,0-15,0°С/с, а затем на воздухе. 2 з.п. ф-лы, 2 табл.

СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА, включающий получение заготовки из стали, деформацию ее в контролируемом режиме с реверсивными частными обжатиями при суммарной степени деформации 50-80% с завершением ее в интервале температур Ar3 Ar1 и охлаждение до температуры окружающей среды, отличающийся тем, что заготовку получают из стали следующего состава, мас.

Углерод 0,05 0,15

Марганец 1,0 1,9

Кремний 0,15 0,6

Ниобий 0,01 0,07

Титан 0,005 0,05

Алюминий 0,01 0,07

Кальций 0,0005 0,01

Азот 0,003 0,012

Медь 0,02 0,3

Никель 0,02 0,3

Сера 0,003 0,020

Железо Остальное

после охлаждения осуществляют нагрев проката до Ac3+(10-40)oC со скоростью 0,8-1,2 мин/мм, и охлаждают на воздухе до температуры окружающей среды.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1158602, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-20—Публикация

1994-03-31—Подача