Изобретение относится к металлургии, конкретнее к производству конструкционных сталей повышенной прочности при достаточном сопротивлении хрупким разрушениям при низких температурах, улучшенной свариваемости для применения в строительстве и других отраслях.

Для строительных конструкций различного назначения, в т.ч. в северном исполнении, требуется листовой прокат толщиной до 50 мм повышенной прочности и хладостойкости с высоким сопротивлением атмосферной коррозии.

Известен способ производства проката, включающий получение заготовки из стали следующего химического состава (мас.%): углерод 0,05-0,15, марганец 0,2-0,6, кремний 0,4-1,1, никель 0,2-0,5, хром 0,3-0,6, медь 0,2-0,6, титан 0,005-0,05, ниобий 0,03-0,07 или ванадий 0,05-0,15, кальций 0,0001-0,01, алюминий 0,01-0,06, азот 0,005-0,015, сера 0,01-0,035, фосфор 0,01-0,035, железо-остальное, аустенитизацию, предварительную деформацию в реверсивном режиме за несколько проходов в интервале заданных температур, окончательную деформацию при температуре (Ar3+100)°С-(Ar3-50)°С и времени между проходами 3-15 с, охлаждение на первой стадии ведут в интервале 780-600°С со скоростью 5-20°С/с, а на второй до температуры окружающей среды со скоростью 0,5-3,0°С/с (патент РФ №2048541 [1]).

Недостатком аналога является нестабильность обеспечения механических свойств и хладостойкости в прокате толщиной до 50 мм.

Известен способ производства листового проката толщиной 10…70 мм, принятый за прототип, из стали следующего химического состава, мас.%:

Способ производства хладостойкого листового проката включает выплавку стали, разливку на заготовки, аустенитизацию при температуре 1180-1210°С, предварительную деформацию с регламентированными обжатиями не менее 12% при температуре 1000-1050°С, далее осуществляют охлаждение полученной заготовки на воздухе до температуры начала окончательной деформации, окончательную деформацию проводят при температуре 880-770°С, причем каждое последующее обжатие на 1-4% больше предыдущего, а температура конца прокатки листов рассчитывается по формуле Ткп=Ar3+(100-130)-37,7ln(t), где t - толщина листа, ускоренное охлаждение осуществляют в интервале температур 620-510°С, далее листовой прокат замедленно охлаждают в штабеле до температуры окружающего воздуха (патент РФ №2432403, МПК C21D 8/02, С22С 38/08 [2]).

Основным недостатком указанного способа является недостаточная стойкость проката против атмосферной коррозии.

Техническим результатом данного изобретения является получение проката толщиной 10-50 мм ответственного назначения с повышенными показателями по прочности, хладостойкости и стойкости против атмосферной коррозии.

Технический результат достигается тем, что в способе производства листового проката толщиной 10÷50 мм, включающем выплавку стали, разливку на непрерывнолитые заготовки, аустенитизацию заготовки, предварительную деформацию, последующее охлаждение раската, окончательную деформацию, ускоренное охлаждение раската и его последующее замедленное охлаждение в штабеле до температуры окружающего воздуха, в отличие от ближайшего аналога выплавляют сталь со следующим соотношением элементов, мас.%:

при этом предварительную деформацию с регламентированными обжатиями в пределах 10-18% проводят при температуре 980-1060°С до толщины, которую определяют из выражения T1ф=1,5tл+50, где tл - толщина листа по заказу, далее осуществляют охлаждение полученной заготовки на воздухе, покачивая ее на рольганге, окончательную деформацию проводят при температуре 830-780°С, последующее ускоренное охлаждение раската осуществляют в потоке стана со скоростью 12,0-13,5°С/сек в интервале 720-560°С.

Повышение хладостойкости достигается за счет обеспечения высокого металлургического качества в отношении вредных примесей, газов и неметаллических включений, формирования мелкодисперсной структуры. Внепечная обработка и модифицирование жидкой стали кальцием снижает уровень загрязненности металла неметаллическими включениями, снижающими хладостойкость. Регламентирование содержания серы и фосфора обеспечивает высокую сопротивляемость стали хрупким и слоистым разрушениям в направлении толщины проката [3]. Измельчение структуры достигается применением легирования титаном, дисперсные карбонитриды которого препятствуют как росту зерна аустенита при нагреве, так и рекристаллизации при высокотемпературной стадии прокатки.

Легирование ванадием, ниобием и танталом в заявляемых пределах наиболее эффективно способствует созданию в процессе прокатки и ускоренного охлаждения мелкозернистой структуры с дисперсными частицами карбонитридов, эффективно стабилизирующими созданную структуру при эксплуатационных воздействиях. Дисперсионное упрочнение стали осуществляется за счет карбонитридов ванадия, выделяющихся в ферритной области при охлаждении проката.

Хром, никель и медь, вводимые в сталь в указанных пределах, повышают атмосферную коррозионную стойкость проката [4].

Пример

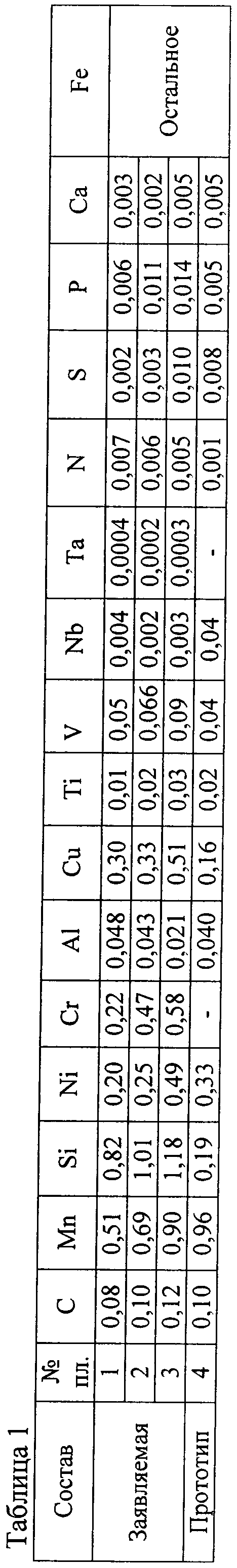

Сталь выплавляли в 370 т кислородном конвертере. На выпуске осуществляли первичное легирование. В сталеразливочном ковше проводили предварительное раскисление и обработку металла твердошлаковыми смесями с продувкой металла аргоном. Окончательное легирование, микролегирование, обработку металла кальцием и вакуумирование проводили на установке «Печь-Ковш». Разливку производили на МНЛЗ с защитой металла аргоном. Химический состав стали приведен в таблице 1.

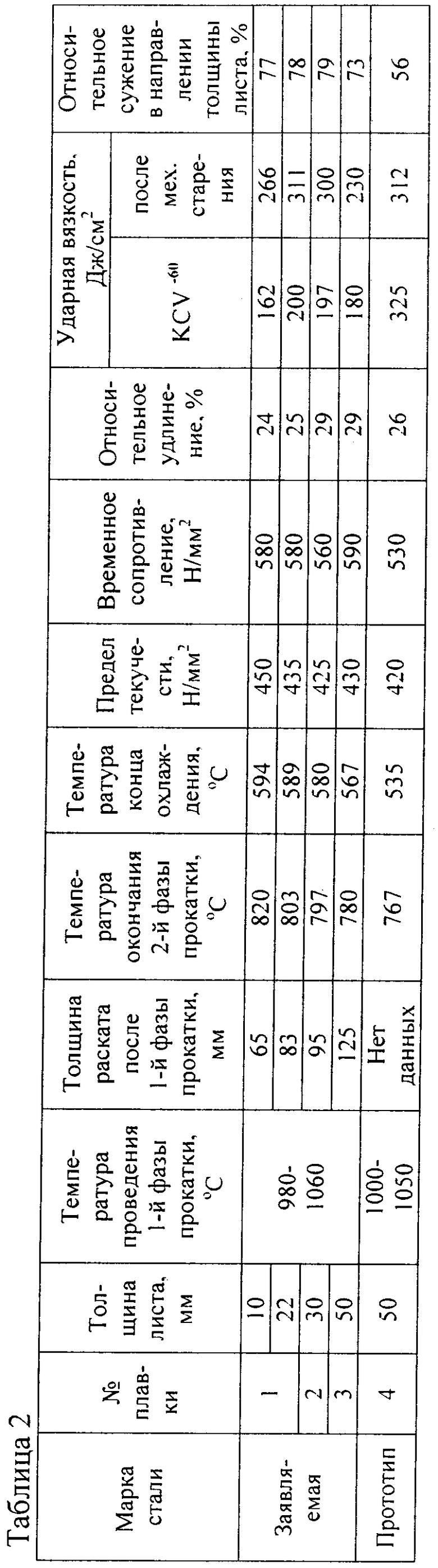

Согласно указанному способу заготовки прокатывали на листы толщиной 10, 22, 30, 50 мм на одноклетьевом стане в реверсивном режиме. Предварительную деформацию с регламентированными обжатиями в пределах 10-18% проводили при температуре 980-1060°С до толщины, которую определяют из выражения: T1ф=1,5tл+50, где tл - толщина листа по заказу, далее осуществляли охлаждение полученной заготовки на воздухе, покачивая ее на рольганге, окончательную деформацию проводили при температуре деформации 830-780°С, последующее ускоренное охлаждение раската осуществляли в потоке стана со скоростью 12,0-13,5°С/сек в интервале температур 720-560°С, далее раскаты замедленно охлаждали в штабеле до температуры окружающей среды.

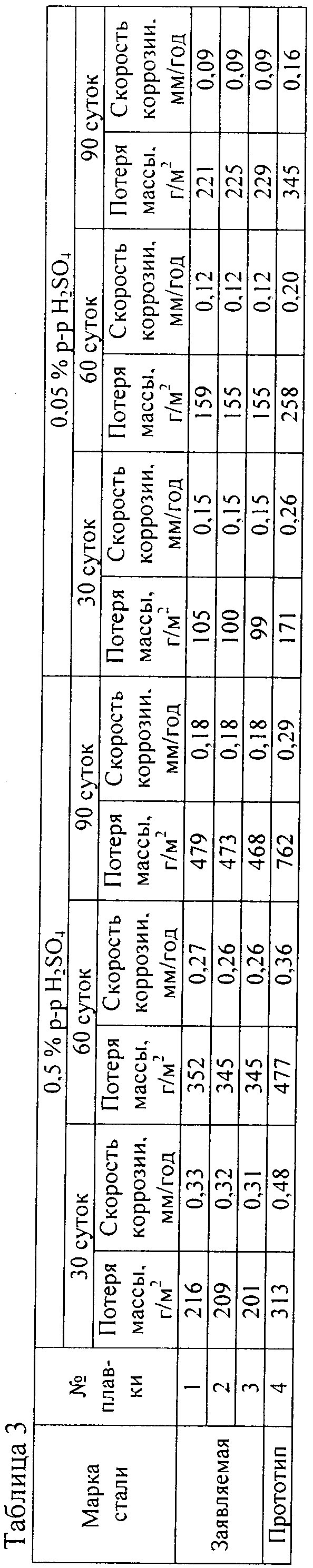

Механические свойства (таблица 2) листового проката определяли на поперечных образцах. Испытания на статическое растяжение осуществляли на образцах тип III №6 по ГОСТ 1497, а на ударный изгиб - на образцах с U- и V-образным надрезами (тип 1 и 11, ГОСТ 9454), в том числе после механического старения по ГОСТ Р52927-2008. Сопротивляемость слоистым разрушениям оценивали по величине относительного сужения образцов, вырезанных по ГОСТ 28870 в направлении толщины листа. Сравнительные ускоренные испытания на коррозионную стойкость проводились в одинаковых условиях воздействия среды, приближенной к условиям эксплуатации конструкций, по принципу «лучше-хуже» на образцах из стали-прототипа и новой стали. (таблица 3).

Результаты показывают, что предлагаемый способ производства для стали выбранного химического состава обеспечивает при повышенных показателях прочности и хладостойкости более высокий, чем известный способ, уровень сопротивления атмосферной коррозии, что существенно при эксплуатации конструкций в труднодоступных районах Сибири и Дальнего Востока.

Источники информации

1. Патент Российской Федерации №2048541.

2. Патент Российской Федерации №2432403.

3. Одесский П.Д., Ведяков И.И. Ударная вязкость сталей для металлических конструкций / М.: «Интермет Инжиниринг», 2003, 232 с.

4. Меськин B.C. Основы легирования стали / М.: Металлургиздат, 1959, 688 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ ХЛАДОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2017 |

|

RU2677445C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432403C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ТРУБ | 2018 |

|

RU2702171C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ, ТОЛСТОЛИСТОВОЙ ПРОКАТ | 2017 |

|

RU2654121C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К65 | 2012 |

|

RU2492250C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ПРОКАТА ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2016 |

|

RU2629420C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| Способ производства горячекатаного листового проката | 2024 |

|

RU2833652C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ НЕФТЕГАЗОПРОВОДОВ | 2012 |

|

RU2500820C1 |

Изобретение относится к области металлургии. Для получения листового проката толщиной 10-50 мм с повышенными показателями по стойкости против атмосферной коррозии, прочности и хладостойкости осуществляют выплавку стали, содержащей, мас.%: углерод 0,08-0,12, марганец 0,5-0,9, кремний 0,8-1,2, никель 0,20-0,50, хром 0,20-0,60, алюминий 0,02-0,05, медь 0,30-0,50, титан 0,01-0,03, ванадий 0,05-0,10, ниобий 0,002-0,02, тантал 0,0002-0,002, азот 0,001-0,010, серу 0,002-0,015, фосфор 0,005-0,020, кальций 0,005-0,03, железо - остальное, разливку стали на непрерывнолитые заготовки, аустенитизацию заготовки, предварительную деформацию с регламентированными обжатиями в пределах 10-18% при температуре 980-1060°С до толщины, которую определяют из выражения Т1ф=1,5tл+50, где tл - заданная толщина листа, далее осуществляют охлаждение полученной заготовки на воздухе путем покачивания ее на рольганге, окончательную деформацию при температуре 830-780°С, последующее ускоренное охлаждение раската в потоке стана со скоростью 12,0-13,5°С/сек до температуры 720-560°С и последующее замедленное охлаждение в штабеле до температуры окружающего воздуха. 3 табл., 1 пр.

Способ производства листового проката толщиной 10÷50 мм, включающий выплавку стали, разливку на непрерывнолитые заготовки, аустенитизацию заготовки, предварительную деформацию, последующее охлаждение раската, окончательную деформацию, ускоренное охлаждение раската и его последующее замедленное охлаждение в штабеле до температуры окружающего воздуха, отличающийся тем, что выплавляют сталь со следующим соотношением элементов, мас.%:

при этом предварительную деформацию с регламентированными обжатиями в пределах 10-18% проводят при температуре 980-1060°С до толщины, которую определяют из выражения Т1ф=1,5tл+50, где tл - заданная толщина листа, далее осуществляют охлаждение полученной заготовки на воздухе путем покачивания ее на рольганге, а окончательную деформацию проводят при температуре 830-780°С, причем последующее ускоренное охлаждение раската осуществляют в потоке стана со скоростью 12,0-13,5°С/с в интервале 720-560°С.

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432403C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СТАЛЬНЫХ ФАБРИКАТОВ | 2010 |

|

RU2442830C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2009 |

|

RU2397254C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2383633C1 |

| US 20110168304 A1, 14.07.2011 | |||

| JP 7207340 A, 29.03.1994. | |||

Авторы

Даты

2013-08-20—Публикация

2012-05-14—Подача