Изобретение относится к порошковой металлургии, в частности к материалам с высокой стойкостью к абразивному износу и коррозии, и может быть использовано, например, при изготовлении секторов размалывающей гарнитуры дисковых мельниц для приготовления древесных полуфабрикатов.

Известен состав, изготовленный методом литья из коррозионностойких металлов и содержащий, мас. Углерод 0,5 4,0 Хром 13 30 Молибден 0,7 6,0 Марганец 0,1 2,0 Никель 0,5 3,0 Карбид хрома или карбид титана (в пересчете на содержание металла) 1-5 (заявка Швеции N 432535, кл. B 02 C 7/12, 1984).

Фирма "Сундс Дефибратор" (Швеция) выпускает сталь ТД, превосходящую по износостойкости другие известные материалы, которая содержит, мас.

Углерод 1,7

Хром 16,5

Никель 2,2

Молибден 0,7

Титан 1,7

При этом в готовом изделии в результате термической обработки хром и титан содержатся в виде первичных и вторичных карбидов (FeCr)С и TiC в количестве ≈ 20 мас.

Недостаток известных решений сложность регулирования физико-механических характеристик материалов. Одним из методов повышения физико-механических характеристик в сталях является введение карбидов тугоплавких металлов в процессе разливки, в результате чего получается механическая смесь двух компонентов, в которой карбиды являются составной частью.

Однако карбиды в стали ТД, выпускаемой фирмой "Сундс Дефибратор" по массе металла распределены неравномерно, поэтому структура полученного металла неоднородна и не обеспечивает стабильности получаемых свойств, что ведет к снижению срока службы изделий, ухудшает качество.

Наиболее близким по технической сущности к заявляемому материалу является износостойкий материал, содержащий карбид титана, железо, никель, кремний и углерод при следующем соотношении компонентов, мас. Железо 13,26 44,4 Никель 2 15 Кремний 0,32 1,8 Углерод 0,09 0,35 Карбид титана Остальное

Недостатки данного материала низкая прочность при работе изделий в эксплуатации из-за низкой пластичности материала, а также недостаточная износостойкость изделий по причине выкрашивания частиц карбида титана.

Цель изобретения создание материала, который наряду с хорошими механическими свойствами (ударная вязкость, твердость) обеспечил бы повышение износостойкости и коррозионной стойкости материала.

Для достижения поставленной цели предложен износостойкий спеченный материал, содержащий железо, хром, молибден, углерод, который дополнительно содержит карбид хрома при следующем соотношении компонентов, мас. Углерод 0,6 2,0 Хром 12,5 13,5 Молибден 1,5 2,5 Карбид хрома 5 20 Железо Остальное

При содержании карбида хрома в предлагаемом составе ниже 5 мас. не происходит повышения твердости и износостойкости. В случае содержания карбида хрома более 20 мас. материал имеет низкую ударную вязкость, что также приводит к снижению износостойкости изделия вследствие выкрашивания зерен карбида хрома. Кроме того, при содержании карбида хрома более 20 мас. порошковый материал становится менее технологичным при изготовлении изделий, так как наблюдаются сколы и трещины.

Увеличение углерода в материале позволяет повысить прочность и твердость. При содержании углерода в материале ниже 0,6 мас. в присутствии карбида хрома не происходит значительного повышения твердости и износостойкости. В случае увеличения углерода более 2,0 мас. порошковая сталь превращается в хрупкий чугун с технологическими дефектами (трещины, сколы, выкрашивание карбида хрома).

П р и м е р. Шихту получали механическим смешением компонентов в смесителе. Прессование образцов в форме цилиндров D 15 х 20 мм проводили при давлении 0,25 0,3 МПа. Полученные образцы спекали в электропечи в защитно-восстановительной среде при ступенчатом режиме. Для получения беспористого материала образцы подвергали горячей деформации. Последующая термическая обработка позволила повысить твердость до HRCэ 59 63.

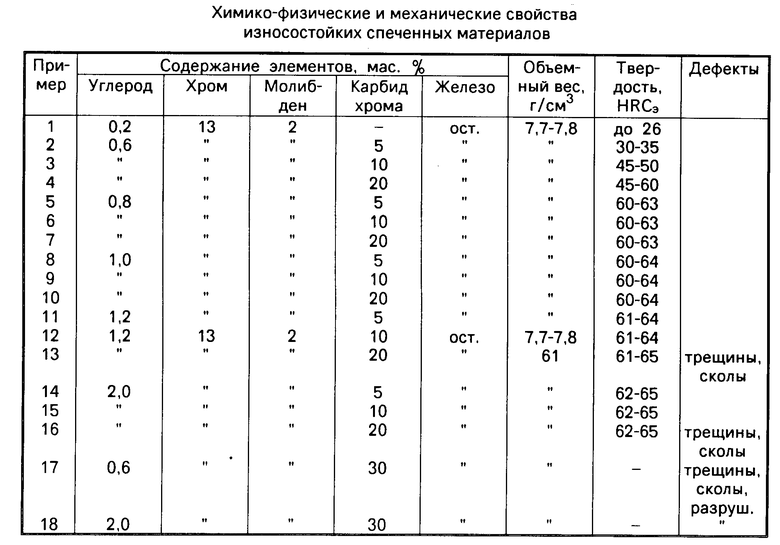

Для экспериментальной проверки заявляемого состава были подготовлены 18 составов образцов с различным соотношением углерода и карбида хрома. Составы материала и результаты их испытаний по определению физико-механических свойств представлены в таблице (пример 1 по прототипу).

Для проведения испытаний образцов на износостойкость и коррозионную стойкость выбрали материал с оптимальным содержанием (по твердости и технологичности) углерода 0,8 мас. и карбида хрома 5 20 мас.

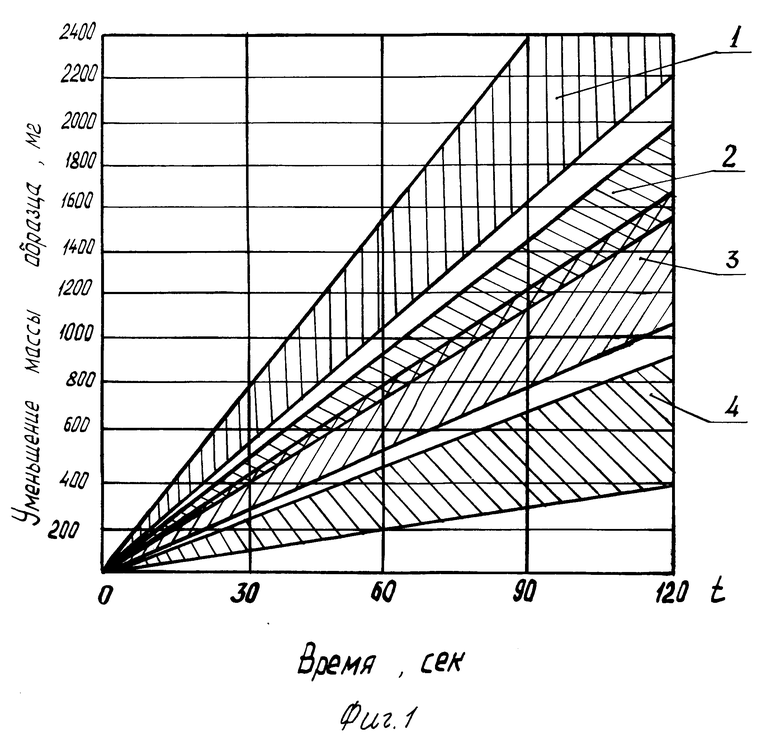

Износостойкость (абразивный износ) определяли на установке по методике фирмы "Сундс Дефибратор".

Испытание проводили при следующих условиях: частота вращения диска 250 об/мин; частота вращения державки с закрепленным образцом 52 об/мин. Направление вращения противоположно направлению вращения диска.

Испытание осуществлялось методом мокрого торцевого истирания образцов D 15 мм, L 20 мм по водостойкой шлифовальной шкурке зернистостью 150 200 мкм при удельном давлении на образец 9,1˙10-2 МПа (9,1 г/см2). Подача воды на шлифовальный диск составляла 100 мл/мин.

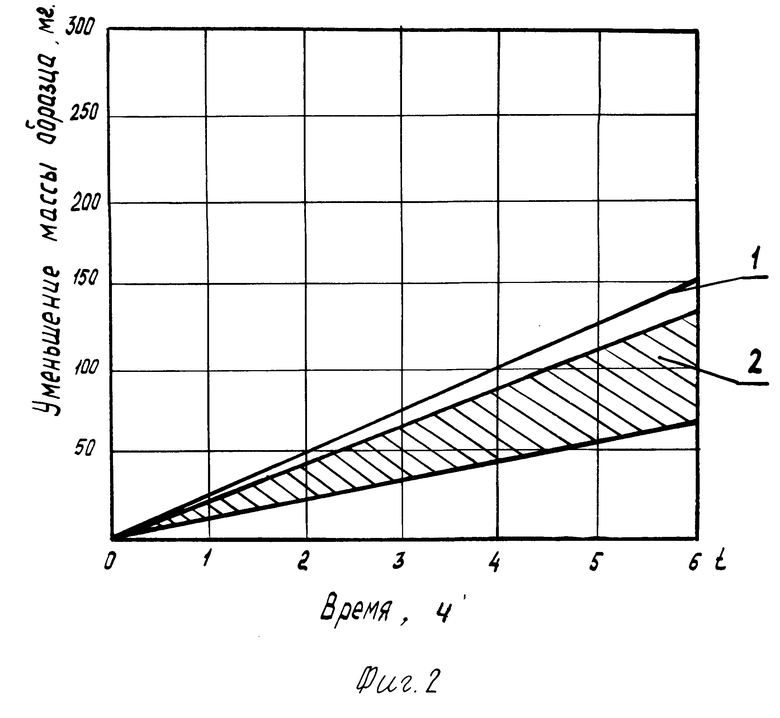

Испытания на коррозионный износ осуществляли также методом торцевого истирания образца по резиновому диску с подачей в зону трения рабочей жидкости (0,5 мас. раствор H2SO4 рН 1,4, с добавлением мелкодисперсной окиси алюминия в пропорции 12,5 г на литр жидкости).

Удельное давление на образец составляло 2,5 ˙10-2 МПа (2,5 г/мм2).

На фиг. 1 приведена зависимость величины абразивного износа от времени испытаний износостойкого спеченного материала, где: 1 материл, содержащий, мас. С 0,2; Cr 13; Mo 2; Fe остальное; 2 материал, содержащий мас. С 0,8; Cr 13; Мо 2; Cr3C2 5; Fe остальное; 3 материал, содержащий, мас. С 0,8; Cr 13; Мо 2; Cr3C2 10; Fe остальное; 4 материал, содержащий, мас. С 0,8; Сr 13; Мо 2; Cr3O2 20; Fe остальное.

На фиг. 2 приведена зависимость величины коррозионного износа от величины испытаний, где: 1 сталь ТД (Швеция) для сравнения; 2 износостойкий спеченный материал, содержащий, мас. С 0,8; Cr 13; Мо 2; Cr3C2 5-20; Fe остальное.

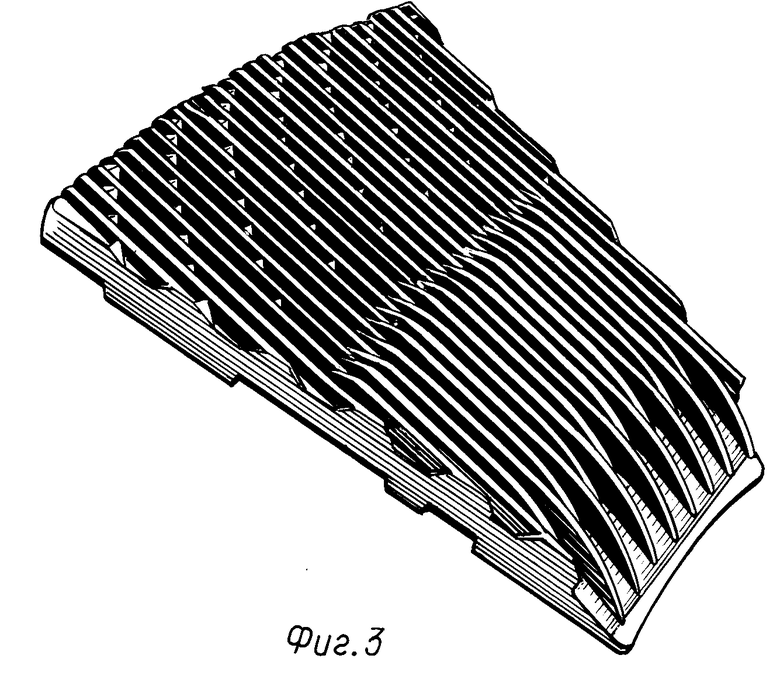

На фиг. 3 изображен сектор размалывающей гарнитуры, изготовленный из износостойкого спеченного материала оптимального состава, мас. С 0,8; Cr 13; Мо 2; Cr3C2 10; Fe остальное.

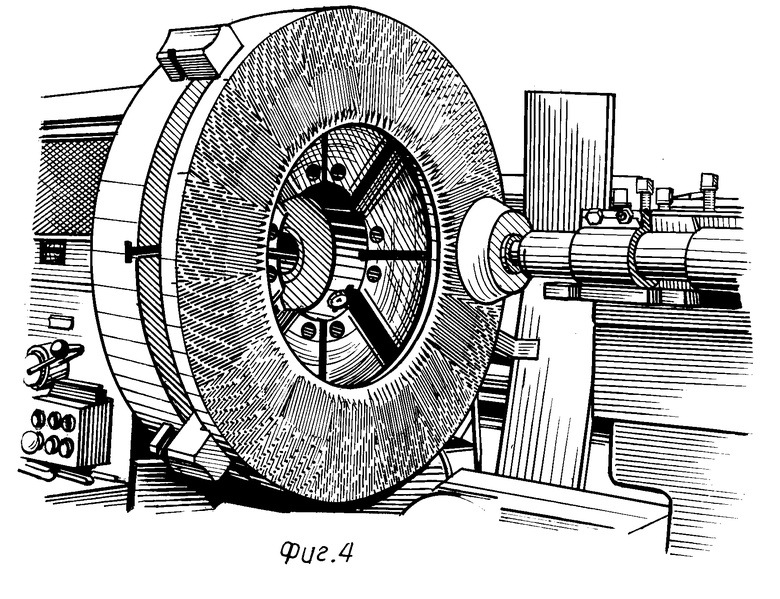

На фиг. 4 изображена сборка секторов размалывающей гарнитуры, переданной на производственные испытания, общий вид.

Как видно из фиг. 1 и 2, наибольшей износостойкостью в условиях абразивного износа обладают образцы с содержанием 10 и 20 мас. карбида хрома.

Испытания в условиях коррозионного износа разработанных композиций по сравнению со сталью ТД (шведского производства) показали удовлетворительные результаты. Поэтому результаты испытаний на абразивную и коррозионную стойкость и технологические возможности позволили определить оптимальный состав материала с содержанием карбида хрома 10 20 мас. Но в связи с тем, что состав с 20 мас. карбида хрома, несмотря на более высокую износостойкость, менее технологичен (хуже прессуется, склонен к задирам инструмента, обладает очень узким интервалом температур спекания) для изготовления опытных размольных секторов (сложной формы) и проведения исследовательских работ по отработке технологии был выбран состав материала с 10 мас. добавкой карбида хрома и 0,8 мас. углерода.

Для деталей менее сложной формы целесообразнее использовать износостойкий материал с содержанием карбида хрома до 20 мас.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ МАТЕРИАЛ | 1992 |

|

RU2062813C1 |

| ИЗНОСОСТОЙКИЙ СПЕЧЕННЫЙ МАТЕРИАЛ | 1997 |

|

RU2119969C1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| СТАЛЬ | 2012 |

|

RU2514901C2 |

| Чугун | 1990 |

|

SU1723180A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

| Износостойкий чугун | 1982 |

|

SU1068529A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ЖЕЛЕЗНОЙ ОСНОВЕ | 1993 |

|

RU2051197C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2030478C1 |

Сущность изобретения: износостойкий спеченный материал содержит мас. углерод 0,6 2,0; хром 12 - 14; молибден 1,5 2,5; карбит хрома 10 20; железо остальное. Материал обладает хорошими механическими свойствами, и повышенной износостойкостью и коррозионной стойкостью. 4 ил. 1 табл.

ИЗНОСОСТОЙКИЙ СПЕЧЕННЫЙ МАТЕРИАЛ, содержащий железо, хром, молибден, углерод и карбид металла, отличающийся тем, что в качестве карбида металла он содержит карбид хрома при следующем соотношении компонентов, мас.

Углерод 0,6 2,0

Хром 12 14

Молибден 1,5 2,5

Карбид хрома 10 20

Железо Остальное

| ИЗНОСОСТОЙКИЙ МЕТАЛЛОКЕРАМИЧЕСКИи ТВЕРДЫЙ СПЛАВ | 0 |

|

SU305201A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-09-20—Публикация

1992-09-14—Подача