Изобретение относится к порошковой металлургии, в частности к получению коррозионно-стойких изделий на железной основе с повышенной износостойкостью при абразивном износе.

Известен способ и состав для повышения коррозионной стойкости прессовок из порошка нержавеющей стали, в котором перед прессованием порошок нержавеющей стали смешивают с 8-16% порошковой добавки, содержащей 2-30% олова и 70-98% меди или никеля (патент США N 4662939, кл. В 22 F 1/00, 1987).

Недостатком известного способа является то, что получаемые изделия обладают недостаточной абразивной износостойкостью.

Наиболее близким к предлагаемому является способ изготовления спеченных изделий на железной основе, включающий прессование заготовок из порошка, спекание, повторное прессование и спекание, отжиг, обработку давлением, цементацию, закалку и отпуск, при этом перед цементацией изделие подвергают изотермической выдержке в среде кислородсодержащего газа при 500-600оС [1]

Недостатками известного способа являются сложность технологии вследствие двукратного прессования и спекания и использования длительных изотермических выдержек при цементации, составляющих большую часть времени всего технологического цикла, а также недостаточная абразивная износостойкость получаемых изделий.

Цель изобретения создание способа, обеспечивающего получение изделий, обладающих высокой износостойкостью, в частности, пригодных для изготовления секторов размалывающей гарнитуры, а также повышение производительности за счет сокращения времени при прессовании, спекании и термообработке.

Для получения указанного результата предложен способ изготовления коррозионно-стойких изделий на железной основе, включающий приготовление смеси путем перемешивания порошка нержавеющей стали с добавками порошка карбида хрома и графита, прессование при давлении 200-260 МПа с использованием вибратора, спекание в защитной среде при ступенчатом режиме с нагревом от 250 до 1250оС с выдержкой через каждые 100-150оС в течение 1 ч, затем горячую деформацию в защитной среде при 1200-1250оС при давлении 300-700 МПа, повышая плотность изделия до теоретической, с последующей термообработкой.

Термообработку ведут при режиме: нагрев под закалку при 1100-1150оС, охлаждение в масле и отпуск при 200-250оС в течение 2 ч, повышая твердость до НРС 59-63.

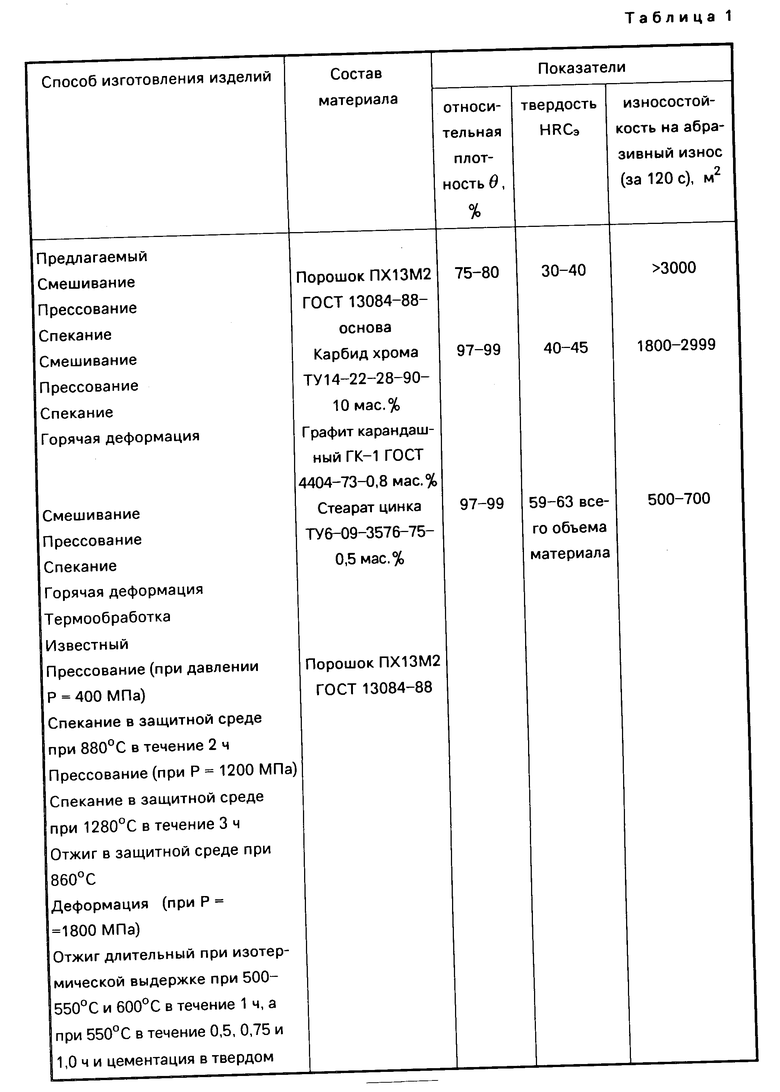

В табл. 1 приведены результаты замера плотности и твердости образцов, изготовленных по известному способу (прототип) и предлагаемому способу с использованием исходного материала оптимального состава, полученного при различных режимах прессования, горячей деформации и термообработки.

Из табл. 1 видно, что с добавлением к технологическим операциям смешения, прессования и спекания (пример 1) такой операции, как горячая деформация, происходит повышение плотности изделия до теоретической (пример 2, табл. 1), а при добавлении к этим операциям термообработки происходит повышение твердости и износостойкости (пример 3, табл. 1).

Данные табл. 1 подтверждают получение технического результата, заключающегося в повышении износостойкости изделий, получаемых предлагаемым способом.

П р и м е р. Порошок нержавеющей стали ПХ13М2 ТУ14-1-1800-76 смешивали в смесителе с порошками карбида хрома марки КХН ТУ14-22-28-90 10 мас. графита марки ГК-2 ГОСТ 4404-73 0,8 мас. и порошка стеарата цинка ТУ6-09-3667-75 0,5 мас. в течение 4 ч, прессовали в пресс-формах при давлении 250 МПа с использованием вибратора; спекали в защитной среде при ступенчатом режиме с нагревом от 250 до 1250оС с выдержкой через каждые 100оС 1 ч, затем с целью повышения плотности до близкой к теоретической заготовки подвергали горячей деформации в закрытом штампе с предварительным нагревом в защитной среде при 1250оС при давлении не менее 60,0 МПа и последующей термообработкой: закалка при 1100оС в течение 2 ч с достижением твердости HRCэ 59-63.

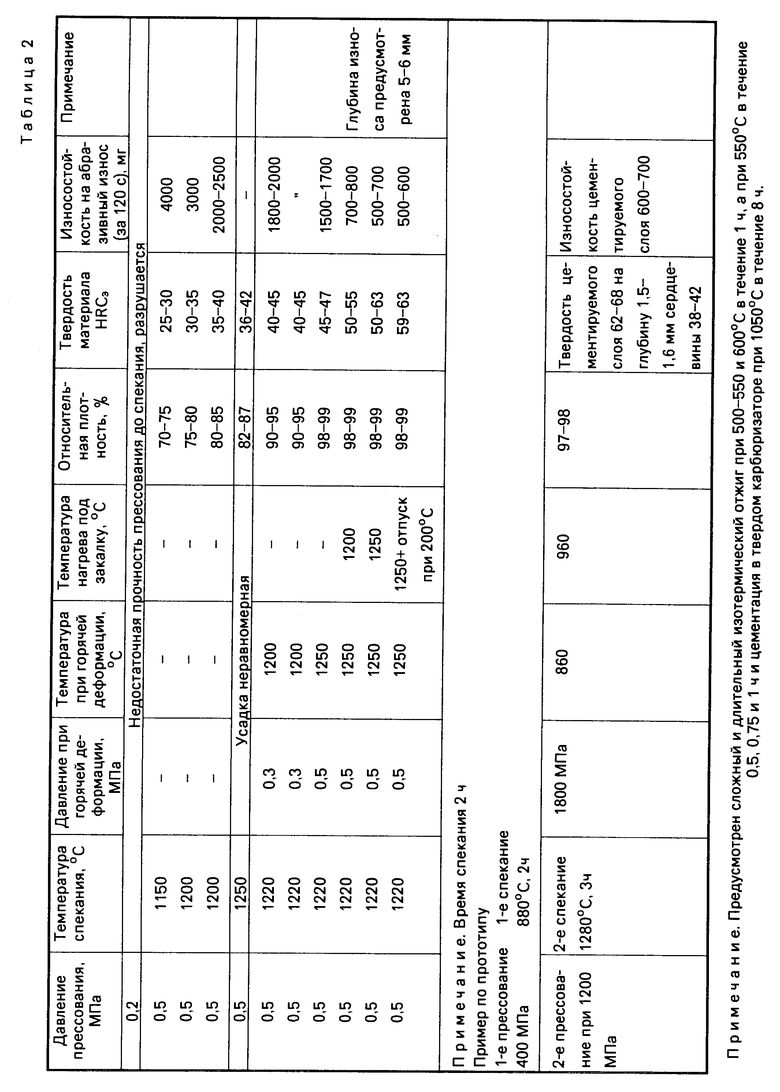

В табл. 2 приведены данные по примерам с конкретными режимами проведения технологических операций по предложенному способу и технические характеристики (плотность, твердость, износостойкость) получаемых изделий.

Предлагаемый способ позволяет повысить износостойкость в условиях абразивного износа и агрессивной среде, что особенно важно при изготовлении секторов размалывающей гарнитуры, используемых в частности, для производства волокнистых полуфабрикатов при получении бумаги и картона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОВЕРХНОСТНО-УПРОЧНЕННОЙ ПОРОШКОВОЙ КАРБИДОСТАЛИ | 2007 |

|

RU2354502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ИЗНОСОСТОЙКИХ ИЗДЕЛИЙ | 2009 |

|

RU2405658C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО МЕТАЛЛООБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА НА ЖЕЛЕЗНОЙ ОСНОВЕ | 2003 |

|

RU2287404C2 |

| Способ получения спеченных изделий из материалов на основе железа | 1982 |

|

SU1119776A1 |

| Способ изготовления спеченных изделий из железохромистых композиций | 1982 |

|

SU1044433A1 |

| ИЗНОСОСТОЙКИЙ СПЕЧЕННЫЙ МАТЕРИАЛ | 1992 |

|

RU2044099C1 |

| Способ получения спеченных изделий | 1986 |

|

SU1366293A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 1997 |

|

RU2118584C1 |

| Способ изготовления износостойких изделий из порошковых материалов на основе железа | 1989 |

|

SU1675373A1 |

Способ изготовления спеченных изделий на железной основе включает операции: приготовление смеси путем перемешивания порошка нержавеющей стали с добавлением порошка карбида хрома и графита, прессование при Р 200 - 260 МПа, спекание при ступенчатом режиме, горячую деформацию в защитной среде при 1200 1250°С и давлении 300 700 МПа с последующей термообработкой при режиме: нагрев под закалку при 1100 - 1150°С, охлаждение в масле и отпуск при 200 250°С в течение 2 ч. 3 з. п. ф-лы.

| Способ изготовления спеченныхиздЕлий HA жЕлЕзНОй OCHOBE | 1979 |

|

SU822994A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-12-27—Публикация

1993-02-26—Подача