Изобретение относится к порошковой металлургии, в частности, к материалам высокой стойкости к абразивному износу и коррозии в условиях агрессивных сред, и может быть использовано, например, при изготовлении рабочих органов погружных центробежных насосов.

Известен износостойкий материал (авт. св. N 305201, кл. С 22 С 33/02, 29.10.71 г.), содержащий железо, хром, молибден, углерод, карбид титана, никель при следующем соотношении компонентов, мас.%:

Карбид титана - 30 - 35

Молибден - 5,2 - 5,6

Хром - 2,6 - 2,8

Никель - 1,3 - 1,6

Углерод - 0,52 - 0,56

Железо - Остальное

Недостатком известного материала является плохая механическая обрабатываемость, недостаточная пластичность и нестабильная коррозионная стойкость в условиях агрессивных серосодержащих сред.

Наиболее близким по технической сущности к заявляемому материалу является износостойкий спеченный материал (патент N 2044099, кл. C 22 C 33/02, 1992 г.), содержащий железо, хром, молибден углерод и карбид хрома при следующем соотношении компонентов, мас.%:

Карбид хрома - 10 - 20

Молибден - 1,5 - 2,5

Хром - 12 - 14

Углерод - 0,6 - 2,0

Железо - Остальное

Недостатком известного материала также является плохая механическая обрабатываемость, недостаточная пластичность и нестабильная коррозионная стойкость в условиях агрессивных серосодержащих сред.

Изобретение решает задачу создания материала, обладающего повышенной коррозионной стойкостью при одновременно повышенной износостойкости в условиях абразивных и агрессивных сред, удовлетворительной пластичностью и механической обрабатываемостью.

Для получения указанного технического результата в износостойкий спеченный материал, содержащий железо, хром, молибден, углерод и карбид хрома, введена дополнительно мель при следующем соотношении компонентов, мас.%:

Углерод - 0,6 - 0,2

Хром - 12 - 14

Молибден - 1,5 - 2,5

Карбид хрома - 10 - 20

Медь - 5 - 15

Железо - Остальное

Предлагаемое техническое решение характеризуется следующими примерами конкретного выполнения.

Пример. Шихту получали механическим смешением компонентов в смесителе двухконусного типа. Прессование образцов в форме цилиндров размером d = 15 - 20 мм проводили при давлении 0,7 - 0,8 (7 - 8 т/см2) МПа.

Полученные образцы спекали в электропечи в защитно-восстановительной среде при ступенчатом режиме. При получении беспористого материала образцы d = 15 - 20 мм подвергали горячей деформации при температуре 900 - 1000oC и последующей термической обработке (нагрев до температуры 1100oC с охлаждением в масле) с твердостью до HRCэ = 40 - 65.

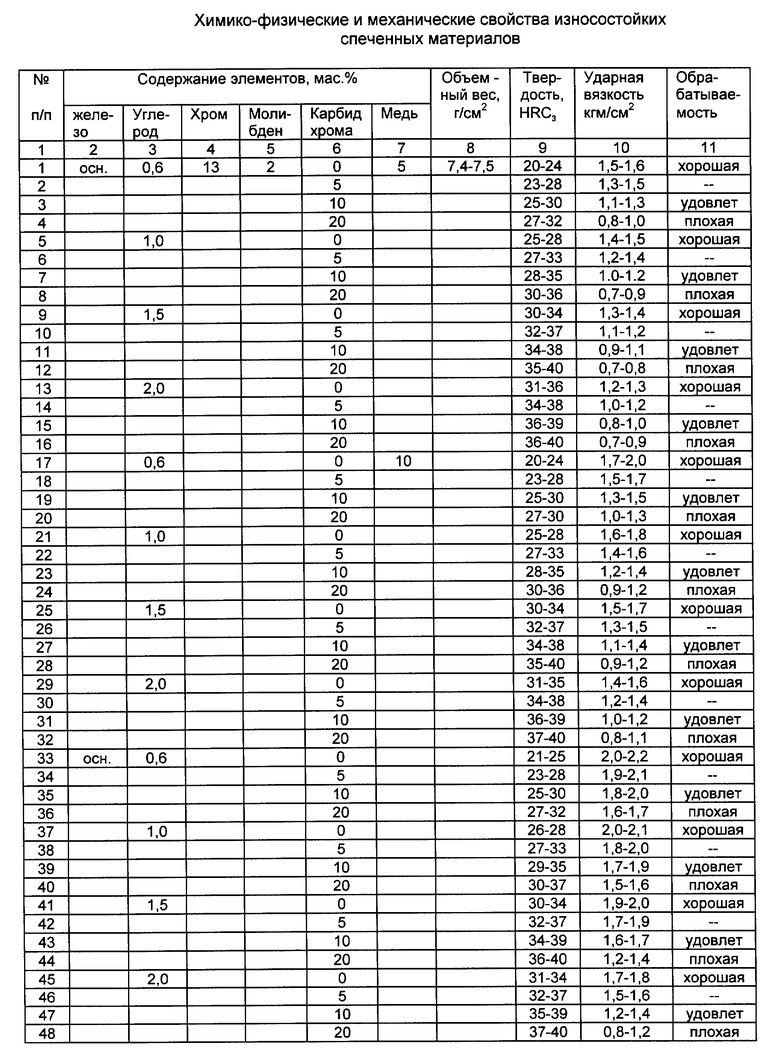

Для экспериментальной проверки заявляемого материала были изготовлены 27 составов образцов d = 15 - 20 мм с различным соотношением углерода, карбида хрома и меди. Составы материала и результаты их испытаний по определению их физико-механических свойств представлены в таблице.

Ударные образцы изготовлялись размером 10х10х55 мм и испытывались по ГОСТ 9454-78.

Для проведения испытаний образцов на износостойкость и коррозионную стойкость выбрали материал с оптимальным содержанием мас.% (по твердости и технологичности) углерода 1,5 карбида хрома от 5 до 20 и меди от 5 до 15.

Износостойкость (абразивный износ) определяли на установке по методике фирмы "Синдс Дефибратор". Испытание проводили при следующих условиях:

Частота вращения диска - 250 об/мин

Частота вращения державки с закреплением образов - 52 об/мин

причем направление вращения противоположно направлению вращения диска.

Испытание осуществлялось методом торцевого истирания образцов d = 15 - 20 мм по водостойкой шлифовальной шкуре зернистостью 150 - 200 мм при давлении на образец 9,1•10-2 (9,1 г/см2). Подача воды на шлифовальной диск составляла 100 мл/мин.

Испытания на коррозионный износ осуществляли также методом торцевого испытания образца по резиновому диску с подачей в зону трения рабочей жидкости (0,5 мас.% раствор H2SO4 = 1,4 с добавлением мелкодисперсной окиси алюминия в пропорции 12,5 г/л жидкости). Удельное давление на образец составляло 2,5•10-2 МПа (2,5 г/мм2).

Анализ результатов экспериментов (см. табл.) показали, что предлагаемое техническое решение - предложенный износостойкий материал превосходит по коррозионной стойкости, более технологичен по механической обработке, чем известный (2).

Примечание:

1. Содержание (мас.%) углерода менее 0,6 и более 2,0 нецелесообразно: в первом случае - низкая твердость, во втором - низкая ударная вязкость и плохая обрабатываемость.

2. Содержание (мас.%) карбида хрома более 20 нецелеообразно из-за плохой обрабатываемости и нетехнологичности (при прессовании появляются трещины). Карбид хрома влияет на износостойкость в зависимости от требований условий изделий. Содержание его может колебаться от 0 до 20%.

3. Содержание (мас.%) меди менее 5 и более 15 нецелесообразно: в первом случае - не позволяет повысить и стабилизировать коррозионную стойкость и пластичность, во втором - неэкономичность и не дает повышения коррозионной стойкости и пластичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЬ ПОГРУЖНОГО НАСОСА | 2000 |

|

RU2193115C2 |

| ИЗНОСОСТОЙКИЙ СПЕЧЕННЫЙ МАТЕРИАЛ | 1992 |

|

RU2044099C1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ | 1992 |

|

RU2048586C1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| ПАРА ТРЕНИЯ | 1996 |

|

RU2114334C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| ЛЕГКО ПОДДАЮЩИЙСЯ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ СПЕЧЕННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ВСТАВНЫХ СЕДЕЛ КЛАПАНОВ | 2002 |

|

RU2281981C2 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| СТАЛЬ | 2012 |

|

RU2514901C2 |

Изобретение относится к порошковой металлургии, в частности к материалам высокой стойкости к абразивному износу и коррозии в условиях агрессивных сред. Технический результат - повышение коррозионной стойкости при одновременно повышенной износостойкости в условиях абразивных и агрессивных сред. Для этого в износостойкий спеченный материал, содержащий железо, хром, молибден, углерод и карбид хрома, введена дополнительно медь при следующем соотношении компонентов, мас.%: углерод 0,6-0,2; хром 12-14; молибден 1,5-2,5; карбид хрома 10-20; медь 5-15; железо остальное. 1 табл.

Износостойкий спеченный материал, содержащий железо, хром, молибден, углерод и карбид хрома, отличающийся тем, что он дополнительно содержит медь при следующем соотношении компонентов, мас.%:

Углерод - 0,6-0,2

Хром - 12-14

Молибден - 1,5-2,5

Карбид хрома - 10-20

Медь - 5-15

Железо - Остальноее

| ИЗНОСОСТОЙКИЙ СПЕЧЕННЫЙ МАТЕРИАЛ | 1992 |

|

RU2044099C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ЖЕЛЕЗНОЙ ОСНОВЕ | 1993 |

|

RU2051197C1 |

| ИЗНОСОСТОЙКИЙ МЕТАЛЛОКЕРАМИЧЕСКИи ТВЕРДЫЙ СПЛАВ | 0 |

|

SU305201A1 |

| Спеченный материал | 1975 |

|

SU602586A1 |

| Износостойкий спеченный материал на основе железа | 1989 |

|

SU1749302A1 |

| Устройство для автоматического останова литцекрутильной машины при обрыве проволоки | 1952 |

|

SU98536A1 |

| МАСЛЯНЫЙ КАРТЕР ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2596067C2 |

| US 4032302 A, 28.06.77 | |||

| DE 3326548 A1, 09.02.84 | |||

| DE 4134516 A1, 23.04.92. | |||

Авторы

Даты

1998-10-10—Публикация

1997-11-24—Подача