Изобретение относится к технологии получения аморфных металлических сплавов, в частности к технологии получения аморфной ферромагнитной ленты или проволоки со слоем кристаллического материала на их поверхности.

Аморфную металлическую ленту или проволоку получают, как правило, методами скоростной закалки расплава. Свойства ферромагнитной ленты или проволоки в свежезакаленном состоянии часто не полностью соответствуют требованиям их практического применения, поэтому разрабатывают различные способы последующей обработки ленты или проволоки с целью достижения необходимого уровня свойств. Практически все из разработанных способов изменения магнитных свойств связаны с отжигом свежезакаленной ленты или проволоки.

Известны способы обработки, в которых для изменения магнитных свойств ленты формируют на ее поверхности слой кристаллического материала, при этом используют либо эффекты магнитоупругого взаимодействия между оставшейся аморфной частью ленты и ее поверхностным слоем (возникающее в ленте из-за объемного эффекта кристаллизации после упругих напряжений приводит к формированию определенной магнитной анизотропии в ней и соответствующему изменению ее поведения при перемагничивании), либо эффекты обменного взаимодействия между формирующимся на поверхности ферромагнитным кристаллическим слоем и оставшейся в аморфном состоянии частью ленты, когда поверхностный кристаллический слой, коэрцитивная сила которого больше коэрцитивной силы аморфного сплава, наводит в аморфной ленте однонаправленную анизотропию.

В известном способе-прототипе получение ферромагнитной ленты со слоем кристаллического материала на ее поверхности кристаллический слой формируют в процессе поверхностной кристаллизации ленты в условиях термообработки в магнитном поле.

Существенные недостатки известного способа: ограниченные возможности его применения из-за того, что в условиях необходимого для поверхностной кристаллизации отжига может происходить неконтролируемое изменение и деградация ряда свойств аморфных сплавов, в частности их охрупчивание; ограничение возможности изменения структуры и структурно-чувствительных магнитных свойств ленты и кристаллического слоя, которые в значительной степени определяются составом кристаллизующегося сплава.

Сущность предлагаемого способа состоит в том, что кристаллический слой формируют методами электролитического или химического осаждения металла или сплава на поверхность ферромагнитной аморфной ленты или проволоки, при этом возможно формирование кристаллического слоя на одной из сторон аморфной ленты или на обеих сторонах ленты как одновременно, так и последовательно на одной, а затем на другой стороне ленты при различных условиях и режимах осаждения и/или при различной длительности процесса.

Использование предлагаемого способа позволяет устранить возможное неконтролируемое изменение и деградацию структуры и структурно-чувствительных свойств аморфной ленты или проволоки, исключая термообработку из процесса формирования кристаллического слоя, что обуславливает применение способа к широкому кругу аморфных сплавов.

Кроме того, применение предлагаемого способа приводит к расширению возможностей изменения наводимой в ленте или проволоке при формировании кристаллического слоя магнитной анизотропии за счет возможности получения слоя различного состава, толщины и структурного состояния; появления возможности формирования покрытия на одной стороне ленты или покрытий с различными свойствами на обеих сторонах ленты, в части ферромагнитных покрытий с различной магнитной анизотропией, наведенной при их формировании в магнитном поле; более широких возможностей направленного изменения структурного состояния и структурно-чувствительных свойств аморфного сплава в условиях контролируемого отжига, предшествующего формированию кристаллического слоя, или следующего за ним.

Предлагаемый способ получения ферромагнитной аморфной ленты или проволоки со слоем кристаллического материала на их поверхности реализован путем электролитического осаждения кобальта на поверхность ленты аморфного сплава Co57Fe5Ni10Si11B17 из электролита состава, г/л: 68,5 CoCl2 ˙6H2O; 24,7 H2BO3; 72 лимонная кислота (C3H4(OH)(CO2H3)), при плотности тока 3 А/дм2 и комнатной температуре. Магнитные измерения проводились индукционным методом на замкнутых тороидальных образцах.

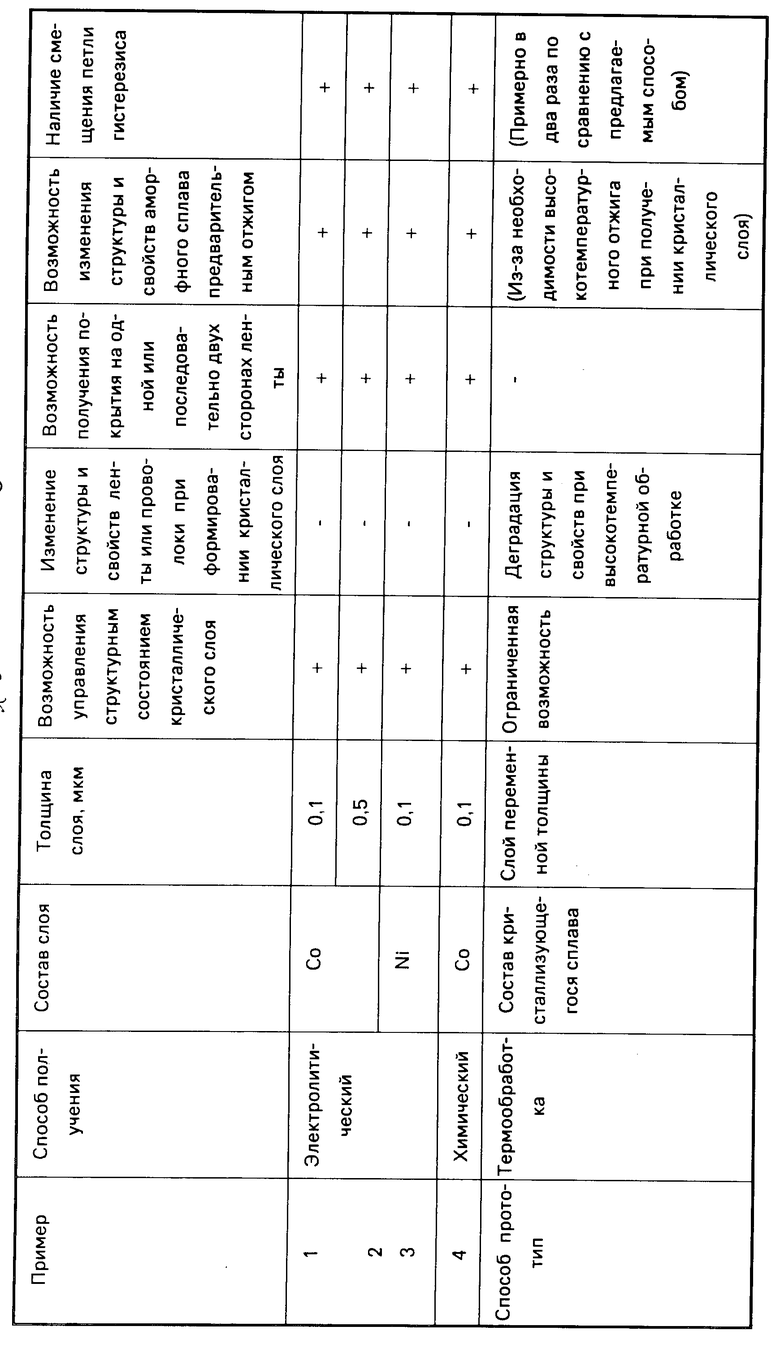

Формирование кристаллического слоя на поверхности ленты в магнитном поле 8 кА/м, направленном параллельно оси ленты, приводит к смещению петли гистерезиса вдоль оси поля при перемагничивании ленты в полях, не превышающих значения коэрцитивной силы покрытия (около 2 кА/м, коэрцитивная сила ленты изменялась от 0,25 до 2,5 А/м в зависимости от условий получения и предшествующей обработки). В интервале толщин покрытия от 0,1 до 0,5 мкм (примеры 1 и 2 в таблице) смещение петли практически не зависит от толщины слоя, в случае одностороннего покрытия смещение петли примерно вдвое меньше, чем в случае двустороннего покрытия, что находится в соответствии с теорией магнитной анизотропии в парах ферромагнетик-ферромагнетик (небольшие отклонения от предсказываемого теорией поведения связаны с изменением состояния покрытия при изменении его толщины). Смещение петли гистерезиса при перемагничивании ленты, предварительно отожженной при температуре 200оС (для получения состояния ленты с околонулевой магнитострикцией), составило 3 А/м при коэрцитивной силе 0,25 А/м.

В таблице также представлены примеры для случая никелевого покрытия, полученного электролитическим осаждением из стандартного электролита на поверхность ленты аморфного сплава Co57Fe5Ni10Si11B17 (пример 3), для случая кобальтового покрытия, полученного химическим осаждением на поверхность ленты того же состава (пример 4).

Формирование неферромагнитного кристаллического слоя приводит к наведению в аморфной ленте магнитоупругой анизотропии, связанной с возникающими в ленте напряжениями.

Изменение известного способа-прототипа к сплаву Cо57Fe5Ni10Si11B17 приводит к нежелательному изменению его магнитострикции и охрупчиванию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик измерения механических напряжений на основе микропроводов с положительной магнитострикцией | 2020 |

|

RU2746765C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 1991 |

|

RU2025504C1 |

| МНОГОСЛОЙНОЕ АМОРФНОЕ МАГНИТОМЯГКОЕ ПОКРЫТИЕ | 1991 |

|

RU2069913C1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| АМОРФНОЕ МАГНИТОМЯГКОЕ ПОКРЫТИЕ КОБАЛЬТ-ФОСФОР-МАРГАНЕЦ | 1992 |

|

RU2069400C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРФНОГО МАГНИТНОГО МАТЕРИАЛА | 2008 |

|

RU2406769C2 |

| АМОРФНОЕ МАГНИТОМЯГКОЕ ПОКРЫТИЕ КОБАЛЬТ-ФОСФОР-АЛЮМИНИЙ | 1992 |

|

RU2069401C1 |

| СПОСОБ ПИРОЛИТИЧЕСКОГО ВЫРАЩИВАНИЯ НАНОКРИСТАЛЛИЧЕСКИХ СЛОЕВ ГРАФИТА | 2010 |

|

RU2429315C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАГНИТОМЯГКИХ АМОРФНЫХ СПЛАВОВ | 1999 |

|

RU2154869C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 2006 |

|

RU2321644C1 |

Изобретение относится к технологии получения амфорных металлических сплавов, в частности к технологии получения амфорной ферромагнитной ленты или проволоки со слоем кристаллического материала на их поверхности. Сущность: слой кристаллического материала на поверхности ленты или проволоки формируют электролитическим или химическим осаждением металла или сплава на поверхность проволоки, одновременным или последовательным осаждением на обе стороны ленты либо осаждением на одну из ее сторон, при этом каждый из этих процессов может быть проведен как в магнитном поле, так и без поля. Формирование кристаллического слоя на поверхности аморфной ферромагнитной ленты или проволоки по предлагаемому способу обеспечивает расширение возможностей изменения наводимой в ленте или проволоке магнитной анизотропии за счет возможности получения слоя различного состава, толщины и структурного состояния, устранение деградации аморфной структуры и структурно-чувствительных свойств ленты или проволоки за счет исключения термообработки, что обеспечивает, кроме того, возможность применения способа к широкому кругу аморфных сплавов. 3 з.п. ф-лы, 1 табл.

| Потапов А.П., Гладер А.Л | |||

| и Старцева И.Е | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ФММ, 1985, т.59, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-09-20—Публикация

1993-02-08—Подача