Изобретение относится к области обработки материалов резанием и может быть использовано при изготовлении капиллярно- пористых структур из пластичных материалов.

Целью изобретения является повышение производительности и качества структуры тепловой трубы путем обеспечения повышения капиллярных свойств структуры тепловой трубы механической обработкой.

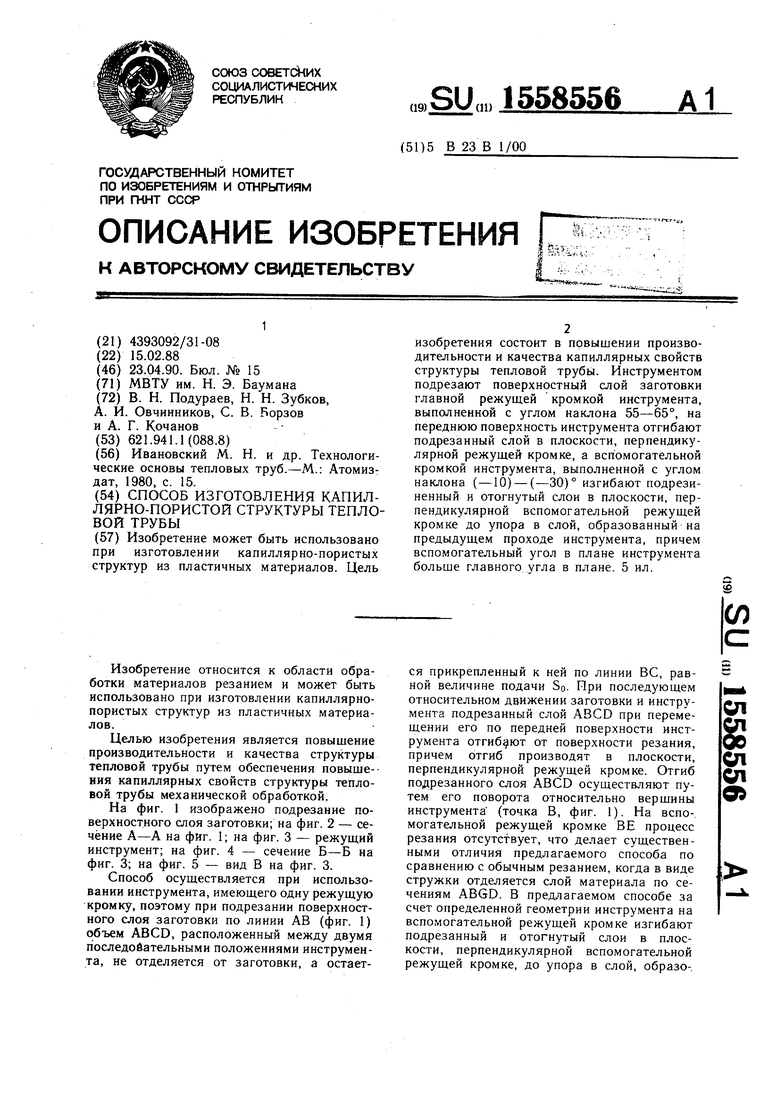

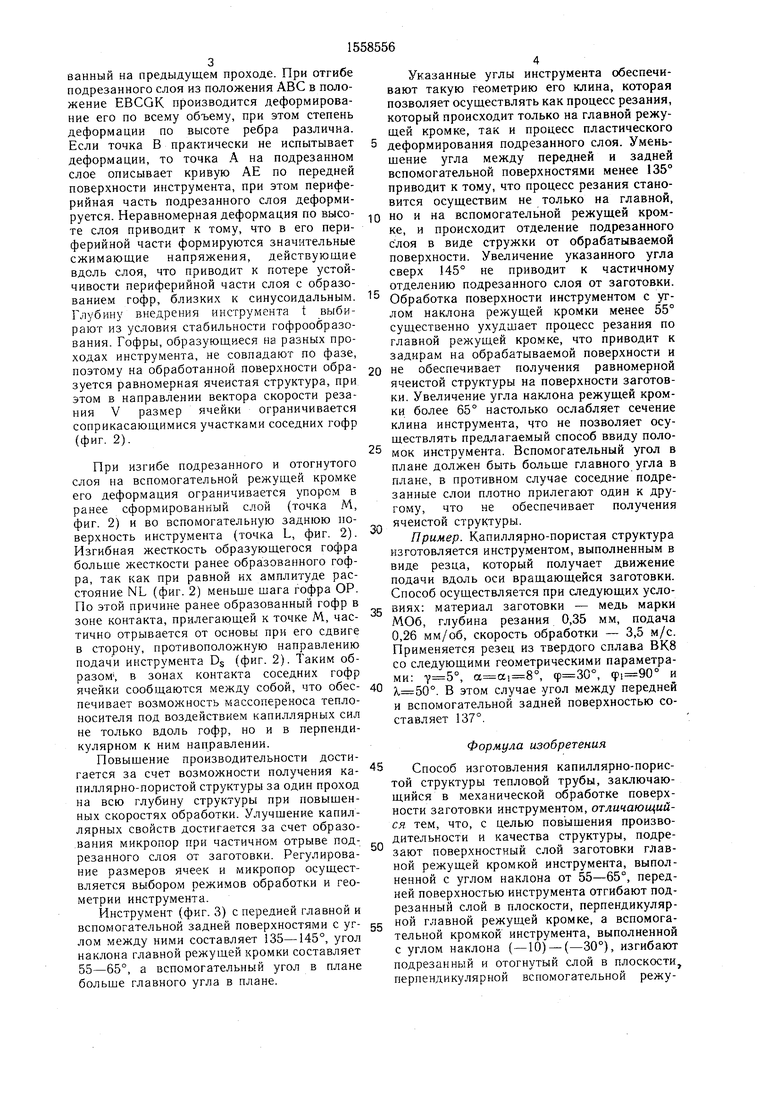

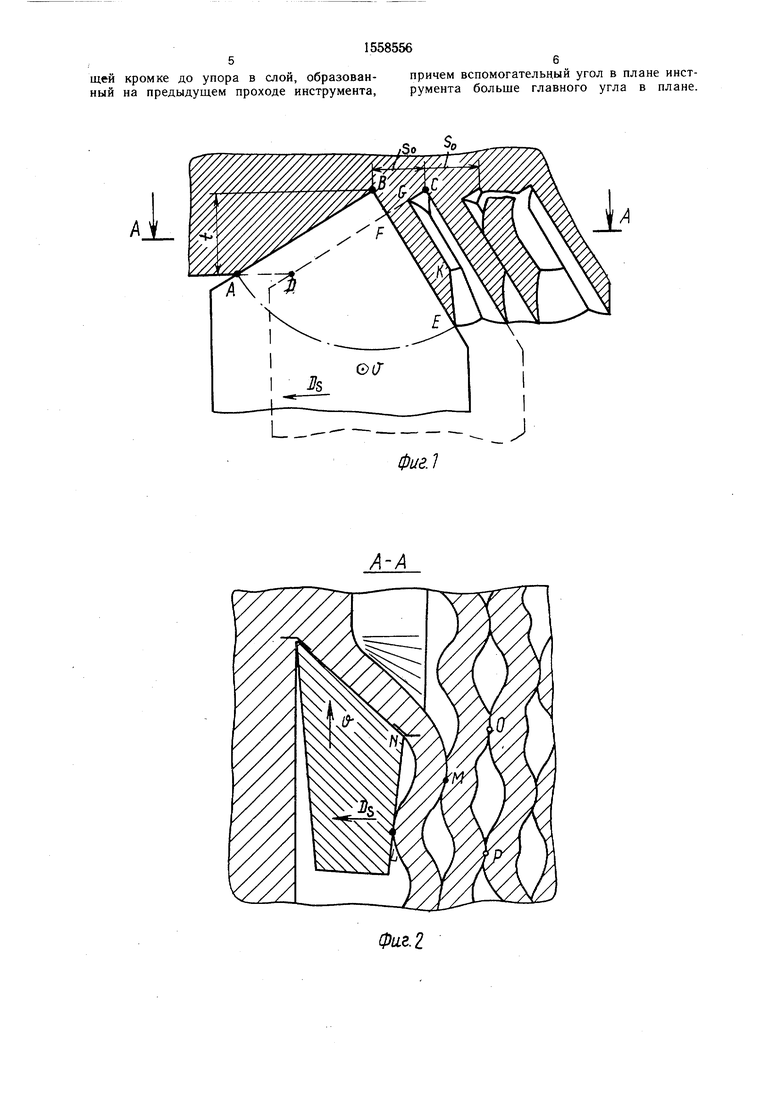

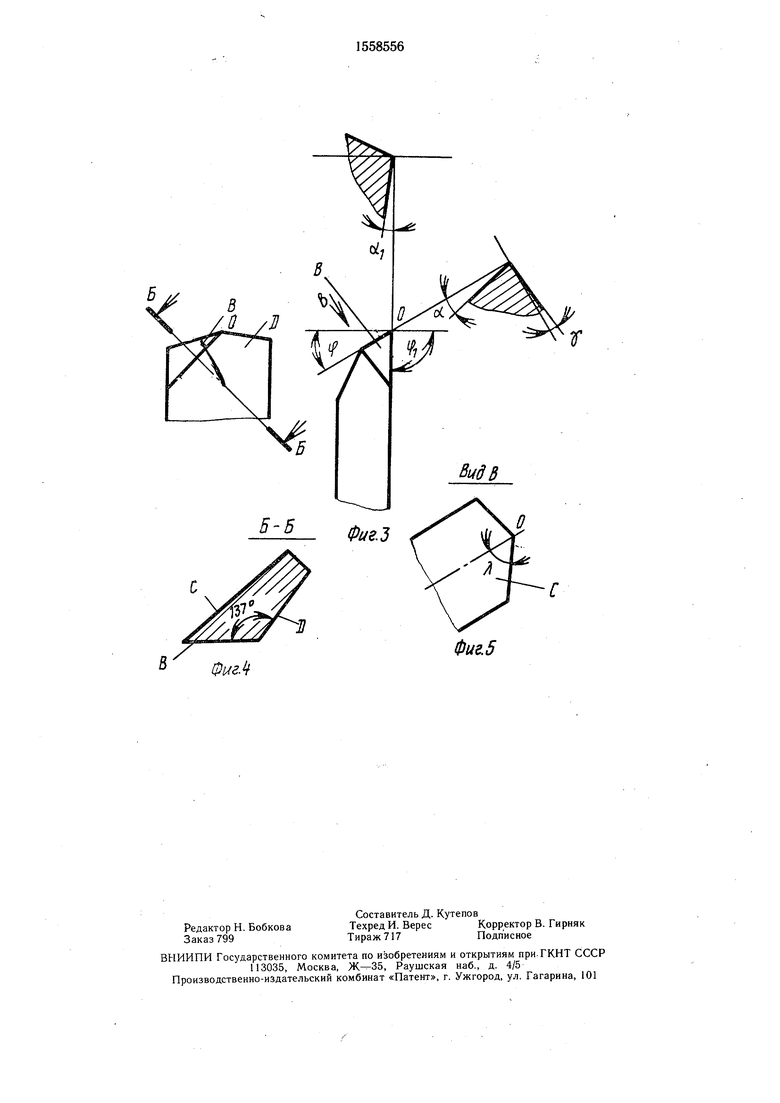

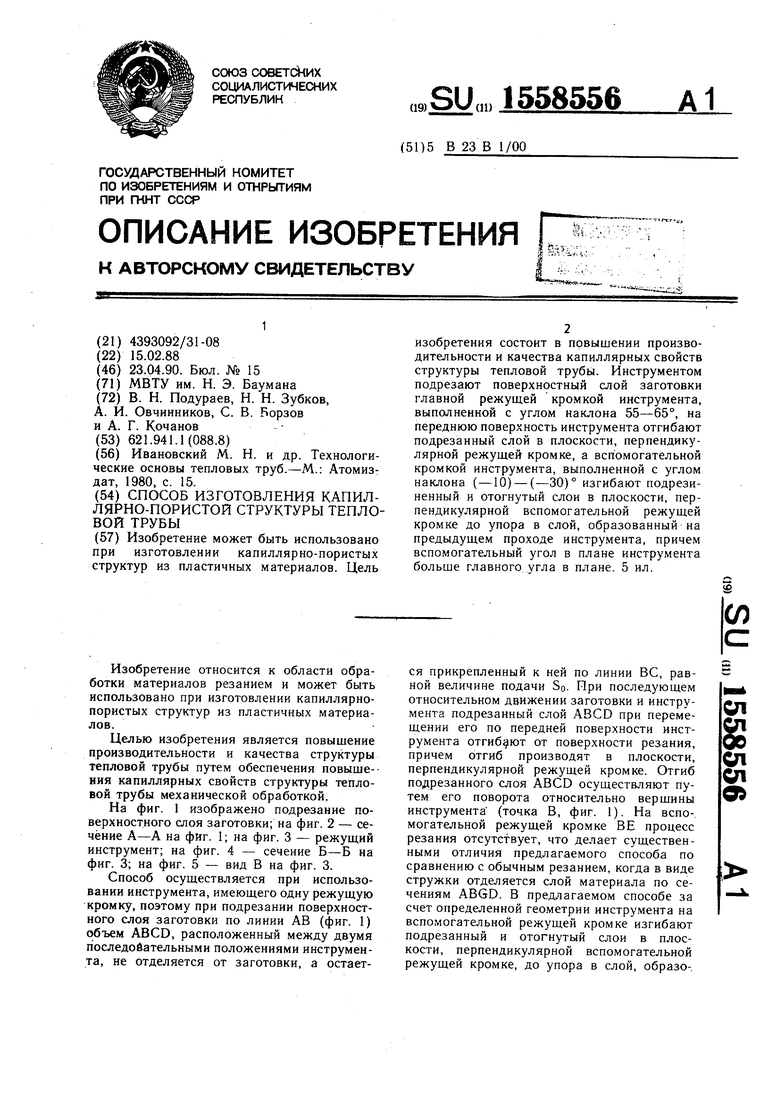

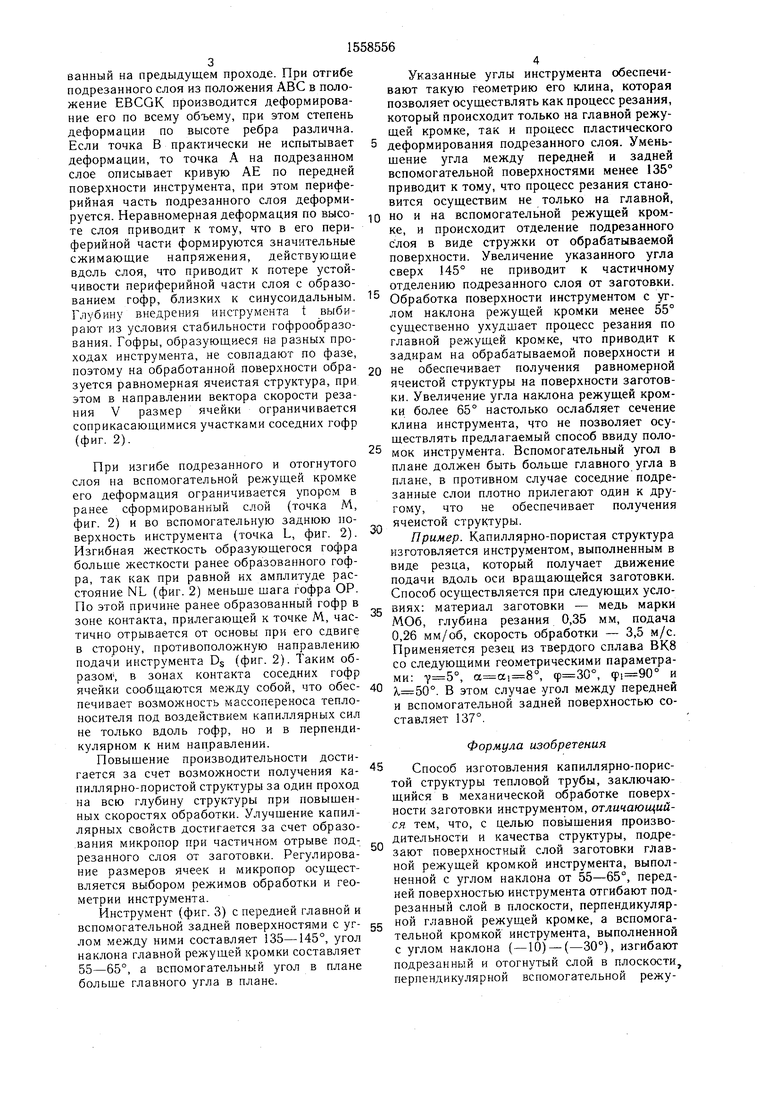

На фиг. 1 изображено подрезание поверхностного слоя заготовки; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - режущий инструмент; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - вид В на фиг. 3.

Способ осуществляется при использовании инструмента, имеющего одну режущую кромку, поэтому при подрезании поверхностного слоя заготовки по линии АВ (фиг. 1) объем ABCD, расположенный между двумя последовательными положениями инструмента, не отделяется от заготовки, а остается прикрепленный к ней по линии ВС, равной величине подачи S0 При последующем относительном движении заготовки и инструмента подрезанный слой ABCD при перемещении его по передней поверхности инструмента отгибают от поверхности резания, причем отгиб производят в плоскости, перпендикулярной режущей кромке. Отгиб подрезанного слоя ABCD осуществляют путем его поворота относительно вершины инструмента (точка В, фиг. 1). На вспомогательной режущей кромке BE процесс резания отсутствует, что делает существенными отличия предлагаемого способа по сравнению с обычным резанием, когда в виде стружки отделяется слой материала по сечениям ABGD. В предлагаемом способе за счет определенной геометрии инструмента на вспомогательной режущей кромке изгибают подрезанный и отогнутый слои в плоскости, перпендикулярной вспомогательной режущей кромке, до упора в слой, образосл

S

СЛ СП

о

ванный на предыдущем проходе. При отгибе подрезанного слоя из положения ABC в положение EBCGK производится деформирование его по всему объему, при этом степень деформации по высоте ребра различна. Если точка В практически не испытывает деформации, то точка А на подрезанном слое описывает кривую АЕ по передней поверхности инструмента, при этом периферийная часть подрезанного слоя деформируется. Неравномерная деформация по высоте слоя приводит к тому, что в его периферийной части формируются значительные сжимающие напряжения, действующие вдоль слоя, что приводит к потере устойчивости периферийной части слоя с образованием гофр, близких к синусоидальным. Глубину внедрения инструмента t выбирают из условия стабильности гофрообразо- вания. Гофры, образующиеся на разных проходах инструмента, не совпадают по фазе,

Указанные углы инструмента обеспечивают такую геометрию его клина, которая позволяет осуществлять как процесс резания, который происходит только на главной режущей кромке, так и процесс пластического

5 деформирования подрезанного слоя. Уменьшение угла между передней и задней вспомогательной поверхностями менее 135° приводит к тому, что процесс резания становится осуществим не только на главной,

10 но и на вспомогательной режущей кромке, и происходит отделение подрезанного слоя в виде стружки от обрабатываемой поверхности. Увеличение указанного угла сверх 145° не приводит к частичному отделению подрезанного слоя от заготовки. Обработка поверхности инструментом с углом наклона режущей кромки менее 55° существенно ухудшает процесс резания по главной режущей кромке, что приводит к задирам на обрабатываемой поверхности и

поэтому на обработанной поверхности обра- 20 не обеспечивает получения равномерной

зуется равномерная ячеистая структура, при этом в направлении вектора скорости резания V размер ячейки ограничивается соприкасающимися участками соседних гофр (фиг 2).

При изгибе подрезанного и отогнутого слоя на вспомогательной режущей кромке его деформация ограничивается упором в ранее сформированный слой (точка М, фиг. 2) и во вспомогательную заднюю поверхность инструмента (точка L, фиг. 2). Изгибная жесткость образующегося гофра больше жесткости ранее образованного гофра, так как при равной их амплитуде расстояние NL (фиг. 2) меньше шага гофра ОР. По этой причине ранее образованный гофр в зоне контакта, прилегающей к точке М, частично отрывается от основы при его сдвиге в сторону, противоположную направлению подачи инструмента Ds (фиг. 2). Таким образом , в зонах контакта соседних гофр ячейки сообщаются между собой, что обеспечивает возможность массопереноса теплоносителя под воздействием капиллярных сил не только вдоль гофр, но и в перпендикулярном к ним направлении.

Повышение производительности достигается за счет возможности получения капиллярно-пористой структуры за один проход на всю глубину структуры при повышенных скоростях обработки. Улучшение капиллярных свойств достигается за счет образования микропор при частичном отрыве подрезанного слоя от заготовки. Регулирование размеров ячеек и микропор осуществляется выбором режимов обработки и геометрии инструмента.

Инструмент (фиг. 3) с передней главной и вспомогательной задней поверхностями с углом между ними составляет 135-145°, угол наклона главной режущей кромки составляет 55-65°, а вспомогательный угол в плане больше главного угла в плане.

ячеистой структуры на поверхности заготовки. Увеличение угла наклона режущей кромки более 65° настолько ослабляет сечение клина инструмента, что не позволяет осуществлять предлагаемый способ ввиду поло25 мок инструмента. Вспомогательный угол в плане должен быть больше главного угла в плане, в противном случае соседние подрезанные слои плотно прилегают один к другому, что не обеспечивает получения

3 ячеистой структуры.

Пример. Капиллярно-пористая структура изготовляется инструментом, выполненным в виде резца, который получает движение подачи вдоль оси вращающейся заготовки. Способ осуществляется при следующих условиях: материал заготовки - медь марки МОб, глубина резания 0,35 мм, подача 0,26 мм/об, скорость обработки - 3,5 м/с. Применяется резец из твердого сплава ВК8 со следующими геометрическими параметрами: , , , и . В этом случае угол между передней и вспомогательной задней поверхностью составляет 137°

35

40

45

50

55

Формула изобретения

Способ изготовления капиллярно-пористой структуры тепловой трубы, заключающийся в механической обработке поверхности заготовки инструментом, отличающийся тем, что, с целью повышения производительности и качества структуры, подрезают поверхностный слой заготовки главной режущей кромкой инструмента, выполненной с углом наклона от 55-65°, передней поверхностью инструмента отгибают подрезанный слой в плоскости, перпендикулярной главной режущей кромке, а вспомогательной кромкой инструмента, выполненной с углом наклона (-10) - (-30°), изгибают подрезанный и отогнутый слой в плоскости, перпендикулярной вспомогательной режуУказанные углы инструмента обеспечивают такую геометрию его клина, которая позволяет осуществлять как процесс резания, который происходит только на главной режущей кромке, так и процесс пластического

5 деформирования подрезанного слоя. Уменьшение угла между передней и задней вспомогательной поверхностями менее 135° приводит к тому, что процесс резания становится осуществим не только на главной,

0 но и на вспомогательной режущей кромке, и происходит отделение подрезанного слоя в виде стружки от обрабатываемой поверхности. Увеличение указанного угла сверх 145° не приводит к частичному отделению подрезанного слоя от заготовки. Обработка поверхности инструментом с углом наклона режущей кромки менее 55° существенно ухудшает процесс резания по главной режущей кромке, что приводит к задирам на обрабатываемой поверхности и

0 не обеспечивает получения равномерной

не обеспечивает получения равномерной

ячеистой структуры на поверхности заготовки. Увеличение угла наклона режущей кромки более 65° настолько ослабляет сечение клина инструмента, что не позволяет осуществлять предлагаемый способ ввиду поломок инструмента. Вспомогательный угол в плане должен быть больше главного угла в плане, в противном случае соседние подрезанные слои плотно прилегают один к другому, что не обеспечивает получения

ячеистой структуры.

Пример. Капиллярно-пористая структура изготовляется инструментом, выполненным в виде резца, который получает движение подачи вдоль оси вращающейся заготовки. Способ осуществляется при следующих условиях: материал заготовки - медь марки МОб, глубина резания 0,35 мм, подача 0,26 мм/об, скорость обработки - 3,5 м/с. Применяется резец из твердого сплава ВК8 со следующими геометрическими параметрами: , , , и . В этом случае угол между передней и вспомогательной задней поверхностью составляет 137°

5

0

Формула изобретения

Способ изготовления капиллярно-пористой структуры тепловой трубы, заключающийся в механической обработке поверхности заготовки инструментом, отличающийся тем, что, с целью повышения производительности и качества структуры, подрезают поверхностный слой заготовки главной режущей кромкой инструмента, выполненной с углом наклона от 55-65°, передней поверхностью инструмента отгибают подрезанный слой в плоскости, перпендикулярной главной режущей кромке, а вспомогательной кромкой инструмента, выполненной с углом наклона (-10) - (-30°), изгибают подрезанный и отогнутый слой в плоскости, перпендикулярной вспомогательной режу1558556

56

щей кромке до упора в слой, образован- причем вспомогательный угол в плане инст- ный на предыдущем проходе инструмента, румента больше главного угла в плане.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработки | 1989 |

|

SU1798036A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ (ВАРИАНТЫ) И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044606C1 |

| Инструмент для дробления стружки при токарной обработке пластичных материалов | 1989 |

|

SU1625586A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 1992 |

|

RU2015202C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ | 2006 |

|

RU2325984C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2019 |

|

RU2699469C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2021 |

|

RU2764449C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2014 |

|

RU2578875C1 |

| МНОГОГРАННАЯ РЕЖУЩАЯ ПЛАСТИНА КВАДРАТНОЙ ФОРМЫ И РОТАЦИОННЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 2021 |

|

RU2838278C1 |

Изобретение может быть использовано при изготовлении капиллярно-пористых структур из пластичных материалов. Цель изобретения состоит в повышении производительности и качества капиллярных свойств структуры тепловой трубы. Инструментом подрезают поверхностный слой заготовки главной режущей кромкой инструмента, выполненной с углом наклона 55-65°, на переднюю поверхность инструмента отгибают подрезанный слой в плоскости, перпендикулярной режущей кромке, а вспомогательной кромкой инструмента, выполненной с углом наклона 10-30° изгибают подрезиненный и отогнутый слой в плоскости, перпендикулярной вспомогательной режущей кромке до упора в слой, образованный на предыдущем проходе инструмента, причем вспомогательный угол в плане инструмента больше главного угла в плане. 5 ил.

фаг. 2

Фиг. 5

| Ивановский М | |||

| Н | |||

| и др | |||

| Технологические основы тепловых труб.-М.: Атомиз- дат, 1980, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1990-04-23—Публикация

1988-02-15—Подача