Область техники

Изобретение относится к теплотехнике и может быть использовано в теплообменной аппаратуре различного назначения, использующей как конвективный теплообмен, так и теплообмен с фазовыми переходами. Создание новых способов получения теплообменных поверхностей, обладающих более высокими эксплуатационными характеристиками, позволяет повысить эффективность работы теплообменной аппаратуры, снизить ее металлоемкость и габариты.

Уровень техники

В теплотехнике широко используются оребренные и штырьковые теплообменные поверхности, причем большей эффективностью по сравнению с традиционным оребрением обладают поверхности штырьковою типа [1]. В настоящее время штырьковые поверхности получают литьем, фрезерованием или используют сборные конструкции, в которых штырьки закрепляются развальцовкой, сваркой или пайкой. Существующим методам присущи значительные технологические ограничения по типоразмерам получаемых теплообменных поверхностей, количеству штырьков на единицу площади и коэффициенту увеличения площади поверхности после обработки. Сборные способы получения таких теплообменных поверхностей крайне не технологичны и имеют повышенное термическое сопротивление в месте сборки с несущим основанием.

Более высокой технологичностью обладают методы получения близкой к штырьковой лепестковой теплообменной поверхности. Методы основаны на подрезании и отгибке поверхностных слоев заготовки [2-4]. Недостатками этих методов является невозможность получать структуры с шагом расположения штырьков (лепестков) меньше единиц миллиметров, что приводит к невысокой плотности штырьков и низкому коэффициенту увеличения площади получаемой поверхности. Осуществление этих методов требует использования сложного инструмента или специального оборудования. Большинство методов для формирования лепестков требует профилированную заготовку с предварительно сформированными пазами.

Наиболее близким по технической сущности является патент на способ получения штырьковых структур [5]. Способ заключается в подрезании и отгибке поверхностных слоев заготовки, при этом осуществляется в две стадии. На первой стадии подрезанием и отгибкой получают оребрение, на второй стадии полученную оребренную поверхность подвергают повторной обработке подрезанием и отгибкой подрезанных слоев с направлением обработки, не совпадающем с направлением ранее полученного оребрения.

Прототип имеет ограничения по максимально достижимому отношению длины штырька к его характерному поперечному размеру. Данное ограничение обусловлено тем, что увеличение отношения глубины резания к подаче при повторной обработке приводит к отделению подрезанных слоев от заготовки. Это происходит потому, что при повторном проходе перерезаемое ребро не имеет опоры, деформации материала ребра происходят в межреберный зазор, превышая допустимое относительное удлинение обрабатываемого материала, что и приводит к отделению подрезанного слоя в виде стружки. Ограничение по отношению длины штырька к его поперечному сечению автоматически ограничивает возможность получения больших площадей теплообменной поверхности как цель получения теплообменной поверхности.

Раскрытие изобретения

Технический результат предлагаемого способа - повышение площади поверхности штырьковых структур за счет расширения диапазонов режимных параметров их получения.

Технический результат достигается за счет того, что для первого прохода угол отгибки материала назначается меньшим или равным углу подрезания, а второй проход осуществляется в направлении, противоположном наклону оребрения. На втором проходе наклонные ребра перерезаются и отгибаются в противоположную наклону сторону. При выпрямлении шипов в положение, близкое к вертикальному, нулевой зазор между ребрами, полученными на первом проходе, увеличивается. Таким образом, наличие зазоров между штырьками делает структуру проницаемой для теплоносителя, что позволяет использовать ее в качестве теплообменной поверхности.

Краткое описание фигур

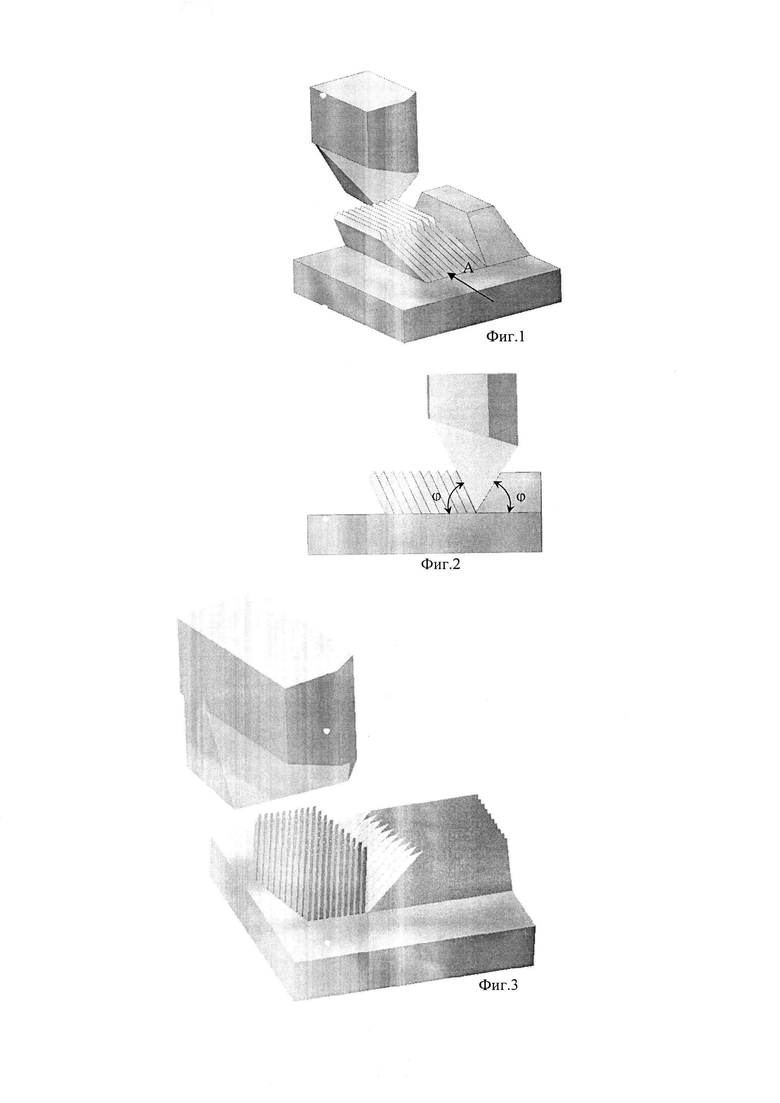

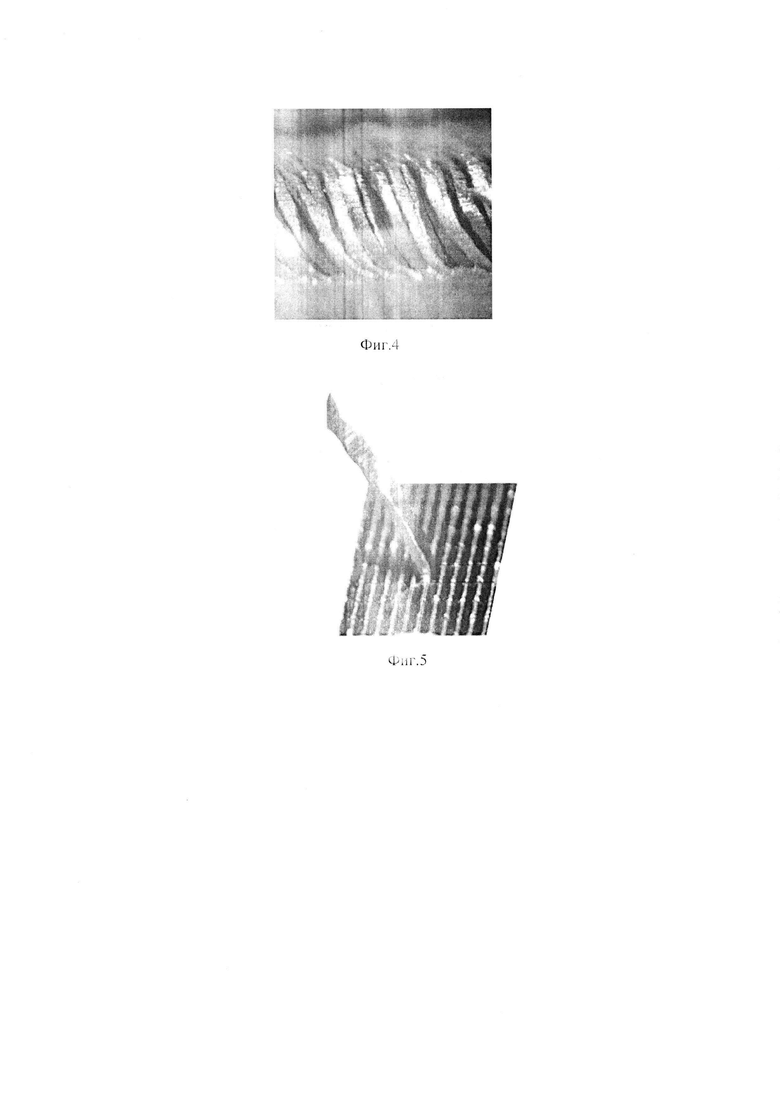

На фиг. 1 показана схема первого прохода инструмента для формирования беззазорного оребрения (с практически нулевым межреберным зазором). На фиг. 2 показан фронтальный вид (по стрелке А на фиг. 1) на заготовку и инструмент при первом проходе с обозначением угла подрезания ϕ и угла отгибки ϕ1. На фиг. 3 показана схема второго прохода при получении штырьковой поверхности. На фиг. 4 представлена фотография общего вида получаемой штырьковой теплообменной поверхности. На фиг. 5 показана форма получаемого единичного штырька.

Осуществление изобретения

Заявленный способ осуществляется следующим образом: на плоскости заготовки методом подрезания и отгибки подрезанных слоев формируют беззазорную оребренную структуру, т.е. структуру с практически нулевым межреберным зазором. Нулевой межреберный зазор обеспечивается использованием инструмента с углом отгибки ϕ1 меньшим или равным углу подрезания ϕ. Величина угла подрезания может находиться в диапазоне от 20 до 75°. При формировании второго прохода заготовку разворачивают таким образом, чтобы направление второго прохода было противоположным наклону ребер. Угол между нормалью к ребрам первого прохода и вторым проходом может составлять ±45°. Обработку на втором проходе осуществляют с углом подрезания ϕ в диапазоне 21-75° и углом отгибки ϕ1 в диапазоне 70-110°. Минимальное значение подачи на первом и втором проходе может составлять 0,05 мм/дв.ход. В результате обработки после двух проходов формируются заостренные относительно вертикальные штырьки высотой от десятых долей до единиц миллиметров.

Беззазорная укладка поверхностных слоев на первом проходе позволяет перерезаемому ребру опираться на соседнее ребро и воспринимать усилия подрезания без критических деформаций, приводящих к отделению подрезаемого слоя в виде стружки. По предлагаемому способу достигнуто получение штырьковой поверхности с минимальным шагом штырьков 50 мкм, обеспечивающих плотность расположения штырьков до 400 на каждом квадратном миллиметре теплообменной поверхности. Максимально полученное увеличение площади поверхности после обработки по предлагаемому методу составило 48 раз.

Пример реализации способа

Пример 1. Обрабатывалась плоскость заготовки из меди M1 двумя различными инструментами. На первом проходе обработка производилась инструментом с углом подрезания ϕ=60° и углом отгибки ϕ1=60°, величина подачи инструмента на первом проходе составляла 0,12 мм/дв.ход, глубина внедрения вершины инструмента относительно обрабатываемой плоскости 0,3 мм. На втором проходе обработка производилась инструментом с углом подрезания ϕ=27° и углом отгибки ϕ1=90°. Перед вторым проходом заготовка разворачивалась на 105° по часовой стрелке. Подача инструмента на втором проходе составляла 0,12 мм/дв.ход, глубина глубина внедрения вершины инструмента относительно первоначально обрабатываемой плоскости 0,3 мм. Полученная структура представляет собой массив штырьков игольчатой формы с плотностью расположения 67 штырьков на каждый квадратный миллиметр поверхности с высотой структуры 0,72 мм (фиг. 3). Площадь поверхности после обработки по предлагаемому способу увеличена в 17,8 раза.

Пример 2. Обрабатывалась плоскость заготовки из меди М2. Оба прохода осуществлялись одним инструментом. На первом проходе разворот инструмента в опорной плоскости обеспечивал угол подрезания ϕ=57° и угол отгибки ϕ1=60°, подача составляла 0,6 мм/дв.ход, глубина резания 1,5 мм. На втором проходе инструмент не наклонялся и обеспечивал угол подрезания ϕ=27° и угол отгибки ϕ1=90°. После первого прохода заготовка разворачивалась на 100° по часовой стрелке, подача составляла 0,2 мм/дв.ход, глубина резания 1,5 мм. Полученная структура представляет собой массив штырьков игольчатой формы с плотностью расположения порядка 8 штырьков на каждый квадратный миллиметр с высотой структуры 3,5 мм. Увеличение площади поверхности составляет 40 раз.

Источники информации

1. Попов И.А. Физические основы и промышленное применение интенсификации теплообмена: Интенсификация теплообмена: монография / И.А. Попов, Х.М. Махямов, В.М. Гуреев; под общ. ред. Ю.Ф. Гортышова. - Казань: - Центр инновационных технологий, 2009. - 560 с.

2. Патент РФ 2279618. МПК F28F 1/10. Митюхин Ф.П. Теплообменный элемент и способ его изготовления. Заявлен 28.07.2004 г. Опубликован 27.01.2006 г.

3. Патент РФ 2067738. МПК F28F 1/26. Манастырлы Г.К., Тейерман В.А. Теплообменная поверхность. Заявлен 02.02.1993 г. Опубликован 10.10.1996 г.

4. Патент РФ 2374588. МПК F28F 1/26. Мингажев А.Д., Мингажева А.Х. Способ изготовления теплообменной поверхности. Заявлен 10.06.2008 г. Опубликован 27.11.2009 г.

5. Патент США US 20110079376. В23Р 15/26 Sy-Jenq Loong, Donald Lynn Smith. Cold plate with pins. Заяилеп 03.10 2009 г., опубликован 07.04. 2011 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 1992 |

|

RU2015202C1 |

| Способ механической обработки | 1989 |

|

SU1798036A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ (ВАРИАНТЫ) И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044606C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕНИЯ ТЕПЛООБМЕННИКОВ | 2003 |

|

RU2248259C1 |

| Способ изготовления оребрения теплообменников | 1987 |

|

SU1606241A1 |

| Способ изготовления оребрения теплообменников и устройство для его осуществления | 1989 |

|

SU1680419A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ | 2008 |

|

RU2391197C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ | 2008 |

|

RU2374588C1 |

| Конструкция микросистемы с повышенной радиационной стойкостью к воздействию одиночных заряженных частиц | 2017 |

|

RU2659623C1 |

Изобретение относится к теплотехнике и может быть использовано для изготовления штырьковой теплообменной поверхности. Осуществляют двухпроходное подрезание и отгибку поверхностных слоев в несовпадающих направлениях. При этом на первом проходе угол отгибки материала выбирается меньшим или равным углу подрезания. Второй проход осуществляют в направлении, противоположном наклону ребер, полученных на первом проходе. Исключаются деформации подрезаемого слоя за счет беззазорной укладки поверхностных слоев, и увеличивается площадь поверхности штырьковой структуры 5 ил.

Способ получения развитой штырьковой теплообменной поверхности на заготовке, включающий формирование на первом проходе на плоскости заготовки оребрения путем подрезания и отгибки поверхностных слоев заготовки и повторную обработку полученного на первом проходе оребрения на втором проходе путем подрезания и отгибки, отличающийся тем, что на первом проходе оребрение формируют беззазорно, при этом используют инструмент с углом отгибки, меньшим или равным углу подрезания, который находится в диапазоне от 20 до 75°, а перед вторым проходом заготовку разворачивают и осуществляют второй проход в направлении, противоположном наклону ребер, полученных на первом проходе, причем второй проход осуществляют с углом подрезания, находящимся в диапазоне от 21 до 75°, и с углом отгибки, находящимся в диапазоне от 70 до 110°.

| US 20110079376 A1, 07.04.2011 | |||

| Способ изготовления оребрения теплообменников и устройство для его осуществления | 1989 |

|

SU1680419A1 |

| Способ изготовления теплообменника | 1971 |

|

SU455785A1 |

Авторы

Даты

2019-02-13—Публикация

2017-12-28—Подача