Изобретение относится к способам переработки отходов полиуретановых производств в пеноматериал и может быть использовано для изготовления деталей внутренней отделки транспортных средств, строительных конструкций, изделий широкого потребления.

Известен способ переработки полимерных промышленных отходов, при котором их сплавляют [1]

Однако прочность получаемых готовых изделий низкая из-за неоднородности структурного состава материала.

Известен способ переработки отходов полиуретановых производств в пеноматериал, при котором отходы предварительно измельчают, загружают в экструдер, смешивают со связующим, затем подают из экструдера дозированными порциями в пресс-форму и вспенивают, образуя пеноматериал [2]

Однако этот способ не позволяет перерабатывать отходы полиуретановых производств, покрытие с двух сторон материалом другого состава, например ПВХ-пленкой, стеклохолстом, текстильными материалами. Из-за термической несовместимости полимерных материалов готовый пенополиуретан имеет низкие прочностные и эксплуатационные показатели.

Технический результат изобретения состоит в получении пеноматериала с высокими прочностными и эксплуатационными характеристиками.

Для достижения технического результата в качестве связующего используют жидкую полиуретановую композицию, а массовое соотношение отходов и связующего выбирают равным (100-500):100 соответственно.

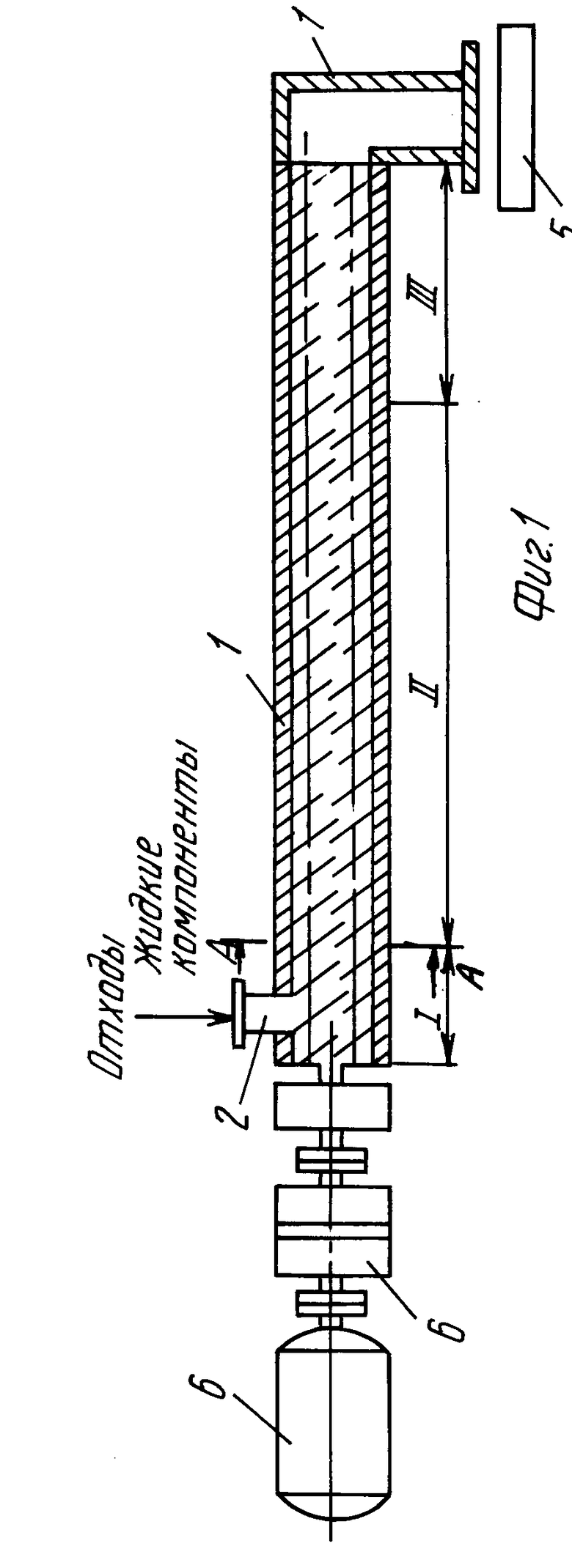

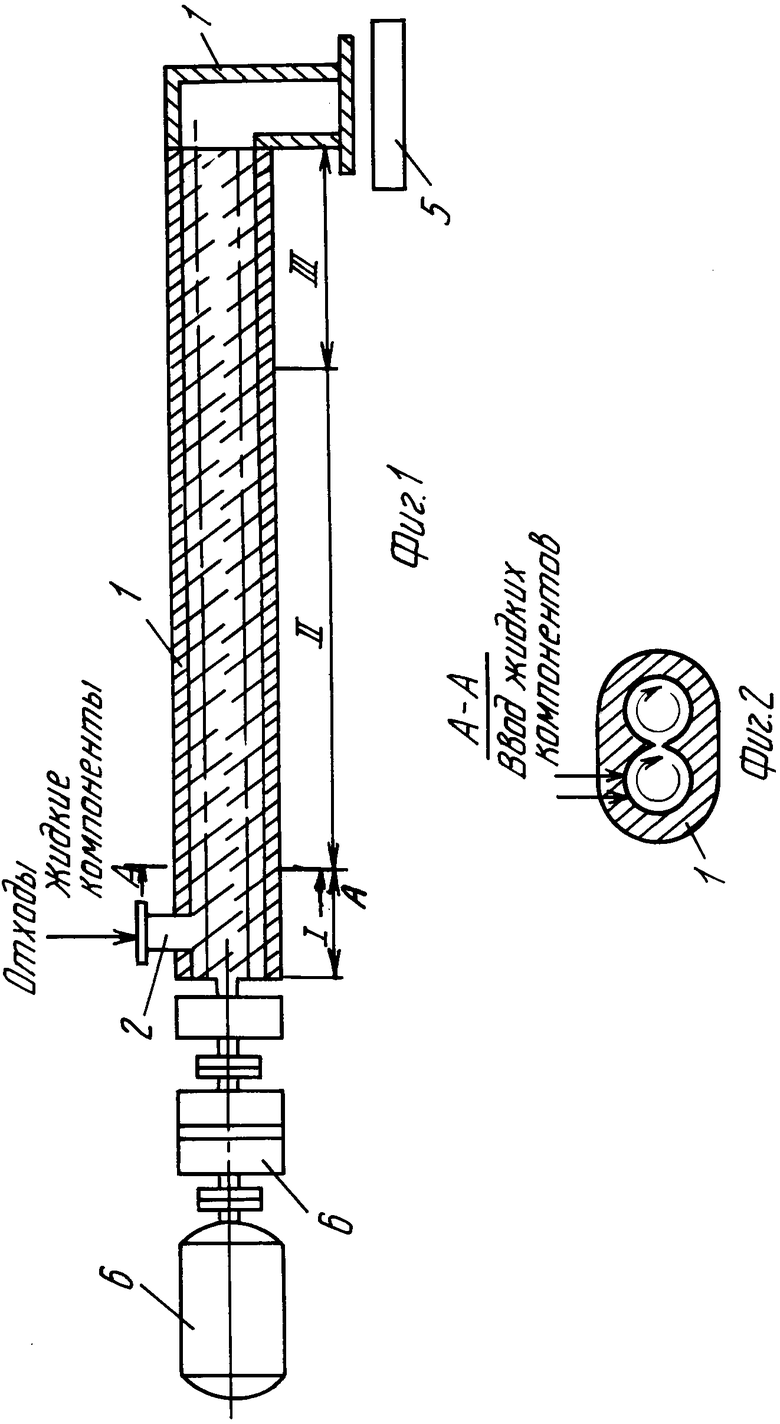

На фиг.1 изображено устройство, с помощью которого осуществляется предлагаемый способ; на фиг.2 разрез А-А на фиг.1.

В качестве отходов используют отходы различных полиуратановых производств, в том числе с наличием других материалов (например, текстиль, стеклохолст, ПВХ-пленка, куски ППУ, остатки после очистки фильтров, продукты нейтрализации проливов полиизоцианата и т.п.). В качестве жидких отходов используют отходы от производства полиэфиров и полиольных компонентов, например отходы от промывки оборудования, кубовые остатки, некондиционная продукция. Жидкие отходы должны содержать не менее 20% (по массе) полиэфира. Эти отходы добавляют как в полиольный компонент, так и в твердые отходы.

В качестве полиуретановой композиции могут быть использованы композиции, в состав которых входят полиольный иизоцианатный компоненты. Полиольные компоненты: марки А-1-327 (ТУ 6-55-221-1178-91), марки А-1-347 (ТУ 6-55-221-1178-91), марки А-1-317 (ТУ 6-55-221-1233-91), марки А-1-345 (ТУ 6-55-221-1248-92), смеси полиолов как простых, так и сложных с необходимыми целевыми добавками (пеностабилизатор, вспенивающий агент, антипирены и др.).

В способе дополнительно можно использовать катализаторы уретанообразования (третичные амины, карбоксилаты металлов, металлорганические соединения и др. ) или активаторы смеси, например "Викат", "Криат", которые вводят в состав полиольного потока в количестве 0,5-5,0 мас.ч. на 100 мас.ч. полиольного компонента.

Изоцианатный компонент: полиизоцианат марки Б (ТУ 113-03-38-106-80), марки Д (ТУ 113-03-603-86), изоцианаты типа Демодур, фирмы Байер, Супрасек, фирмы УСУ и др.

Способ осуществляют следующим образом.

Отходы жесткого пенополиуретана, покрытые с двух сторон ПВХ-пленкой, предварительно измельчают до размера частиц 1-10 мм. Затем частицы с насыпной массой 20-45 кг/м3 и жидкую полиуретановую композицию раздельными потоками подают в двухшнековый экструдер 1. Отходы загружают через патрубок 2, а жидкие компоненты подводят через штуцер 3. Жидкие компоненты связующего подают во вращающийся слой отходов навстречу вращающимся отходам. В зоне I загрузки отходы и жидкие компоненты связующего имеют взаимно противоположные направления вращения. Затем со слоем вращающихся отходов жидкие компоненты увлекаются во вращение и перемешивание в зоне II смешения по ходу движения материала. Смешивают 100 мас.ч. отходов и 100 мас.ч. полиуретановой композиции, которая составлена из 55 мас.ч. полиизоцианата марки Б (ТУ 113-03-38-106-90) и 45 мас.ч. полиольного компонента марки А-347 (ТУ 6-55-221-1178-91), и пропускают смесь через экструдер 1 при комнатной температуре и нормальном давлении. Экструдер выбирают с диаметром шнека 63 мм и переменным шагом в зоне I 20 мм, в зоне II 15 мм и в зоне III 10 мм. Длину шнека выбирают равной девяти его диаметрам. Шнек вращают со скоростью 250 об/мин, время пребыва- ния максимальной порции смеси в экструдере составляет 38 с.

Далее смесь из зоны II смешения поступает в зону III дозирования и через выгрузочный патрубок 4 в форму 5, где происходит вспенивание при температуре формы 60оС в течение 3-5 мин. После этого из формы 5 извлекают готовый пеноматериал. Шнек вращают приводом 6.

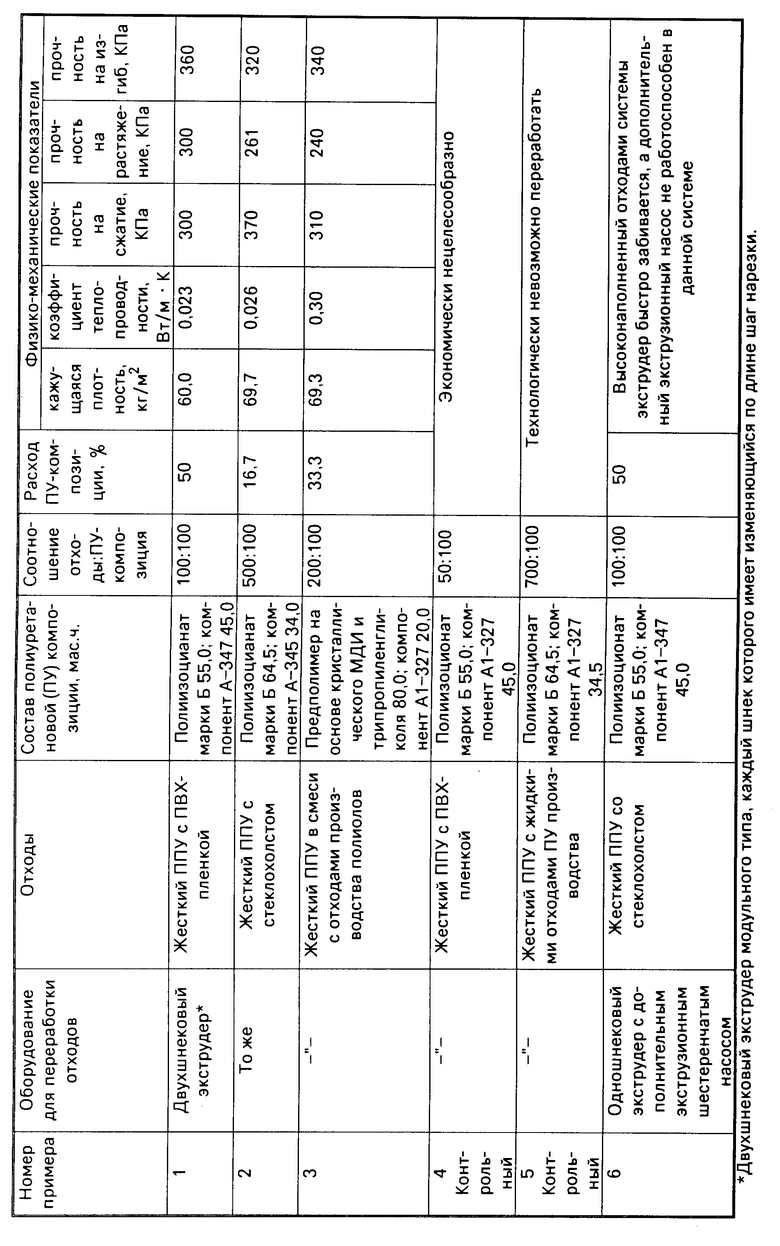

В таблице приведены примеры выполнения способа с различным соотношением отходов и связующего.

Способ позволяет получать пеноматериал с высокими прочностными и эксплуатационными характеристиками, а также утилизировать без предварительного разделения и очистки смеси отходов полиуретановых производств переменного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ТЕРМОФОРМУЕМОГО ПЕНОПОЛИУРЕТАНА | 1995 |

|

RU2080336C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННЫХ ПЕНОПОЛИУРЕТАНОВ | 2008 |

|

RU2355713C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ОБИВОК ДВЕРЕЙ АВТОМОБИЛЕЙ | 1990 |

|

SU1832693A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

RU2028316C1 |

| Способ получения теплоизоляционного пенополиуретана | 1990 |

|

SU1773918A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ТЕРМОФОРМУЕМОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

SU1824877A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1994 |

|

RU2076115C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ИЗГОТОВЛЕНИЯ МЯГКИХ ЭЛЕМЕНТОВ МЕБЕЛИ | 1996 |

|

RU2128193C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЭЛАСТИЧНОГО НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА | 2010 |

|

RU2425081C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1989 |

|

SU1811183A1 |

Использование: для переработки отходов полиуретановых производств в пеноматериал. Сущность изобретения: в экструдере смешивают связующее и отходы. В качестве связующего используют жидкую полиуретановую композицию. Массовое соотношение отходов и связующего выбирают равным (100 500) 100 соответственно. 2 ил. 1 табл.

СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИУРЕТАНОВЫХ ПРОИЗВОДСТВ В ПЕНОМАТЕРИАЛ, при котором отходы предварительно измельчают, загружают в экструдер, смешивают со связующим, затем подают из экструдера дозированными порциями в пресс-форму и вспенивают, образуя пеноматериал, отличающийся тем, что в качестве связующего используют жидкую полиуретановую композицию, а массовое соотношения отходов и связующего соответствует 100 500 100 соответственно.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка ФРГ N 3925029, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1995-09-27—Публикация

1993-05-18—Подача