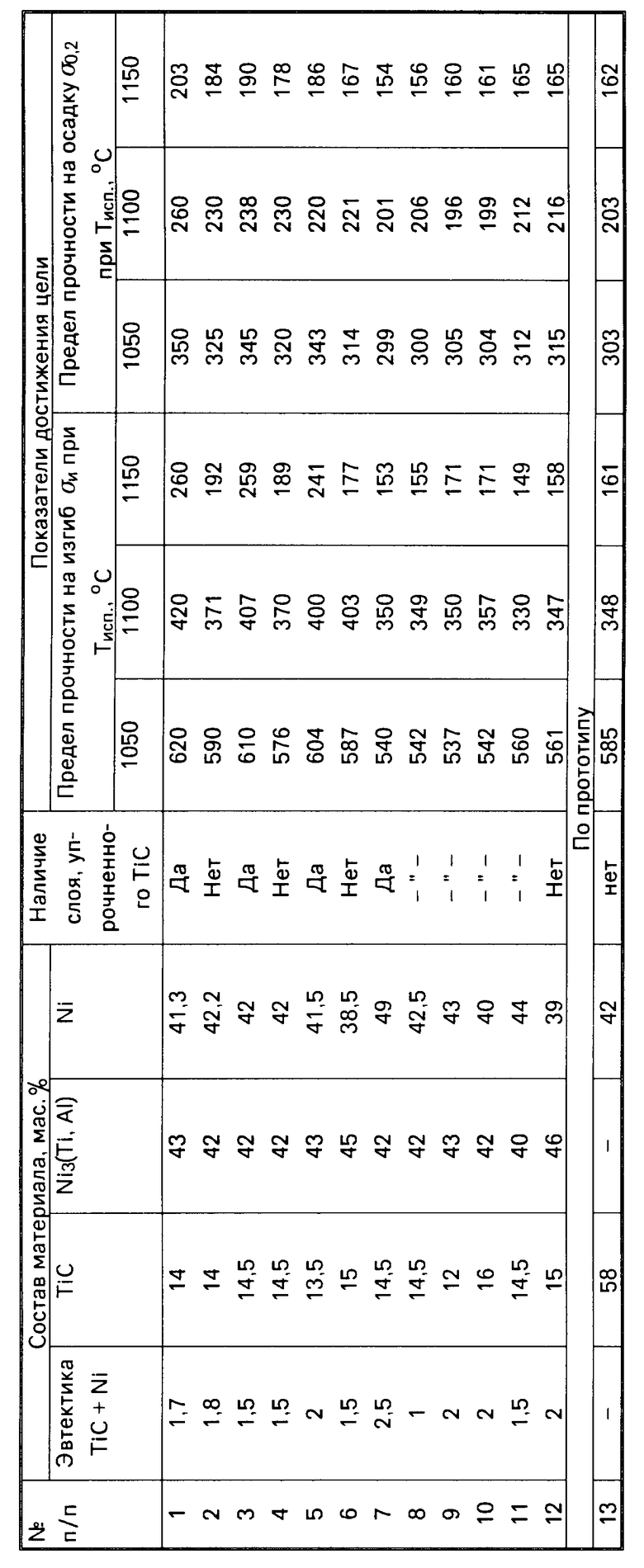

Изобретение относится к конструкционным материалам и может быть использовано при изготовлении изотермических штамповых вставок или износостойкой футеровки.

Известен композиционный материал [1] на основе карбида титана с никелевой связкой, имеющий следующий состав, мас. карбид титана 80; никель 20. Предел прочности материала при испытаниях на трехточечный изгиб (σи) при температурах 1050, 1100, 1150оС соответственно равен 300, 190, 110 МПа; предел прочности при испытании на осадку (σ0,2) при этих же температурах равен 61, 27, 13 МПа соответственно.

Недостатком материала являются низкие прочностные свойства в интервале температур 1050 1150оС из-за сильного разупрочнения никелевой матрицы.

Наиболее близким к предлагаемому является композиционный материал с матричной структурой [2] имеющий следующий состав, мас. карбид титана 58; никелевый сплав 42. Предел прочности материала на трехточечный изгиб при температурах 1050, 1100, 1150оС составляет 585, 348, 161 МПа, предел прочности при испытаниях на осадку при указанных температурах равен 303, 203, 162 МПа. Окисление материала при 1100оС за 5 ч равно 21,58 мг/см.

Недостатком материала являются относительно низкие показатели прочности.

Цель изобретения повышение прочности при 1050 1150оС.

Предложен композиционный материал с матричной структурой на основе никелевой фазы, упрочненный карбидом титана в виде частиц кубической формы и в виде эвтектики с никелем, и интерметаллидной фазой Ni3(Ti,Al), имеющий следующее соотношение компонентов, мас. Частицы карбида титана 13,5 15 Эвтектика TiC-Ni 1,5 2

Интерметаллидная фаза Ni3(Ti,Al) 42 45 Никелевая фаза Остальное

Частицы карбида титана имеет кубическую форму с величиной ребра 8 30 мкм. Эвтектические выделения TiC-Ni имеют пластинчатую форму. Длинновой размер пластин колеблется в пределах 10 50 мкм, толщина их составляет 0,8 1,0 мкм. Интерметаллидная фаза равномерно распределена в объеме материала и представляет собой дисперсные выделения γ'-фазы размером 0,3 0,5 мкм.

Частицы карбида титана могут быть распределены в объеме материала равномерно или с увеличением концентрации к одной из поверхностей материала. Поверхность с пониженной концентрацией частиц TiC обладает способностью релаксировать контактные напряжения, что сильно увеличивает трещиностойкость материала.

Композиционный материал получают методом самораспространяющегося высокотемпературного синтеза (СВС) из шихты, содержащей оксид никеля, алюминий, титан и углерод в виде графита.

Структуру и химический состав материала изучали на оптическом микроскопе "НЕОФОТ-32", растровом электронном "ISM-840A" и "Link-860", автоматическом структурном анализаторе "Эпиквант". Фазовый состав определяли с помощью рентгеновского дифрактометра "ДРОН-3М". Предел текучести σ0,2 и предел прочности на изгиб σи определяли на испытательной машине 123IV-10.

Существенными отличительными признаками материала являются присутствие в нем частиц карбида титана, эвтектики TiC-Ni и интерметаллидной фазы Ni3 (Ti, Al); соотношение этих компонентов.

Известно использование интерметаллида NiAl, Ni3Al в качестве металлической связки в спеченных твердых сплавах на основе тугоплавкого соединения. Эта интерметаллидная фаза является упрочнителем в твердых сплавах.

Однако только определенное соотношение взятых компонентов дает возможность достичь поставленную цель, выход за указанные выше интервалы приводит либо к невозможности образования интерметаллидной фазы, либо к избыточной концентрации карбида титана, что ведет к снижению прочности композиционного материала.

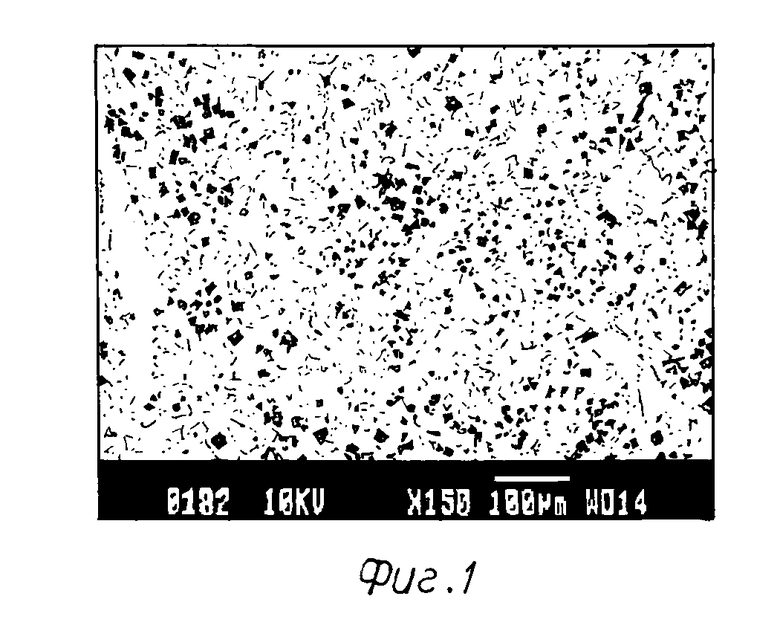

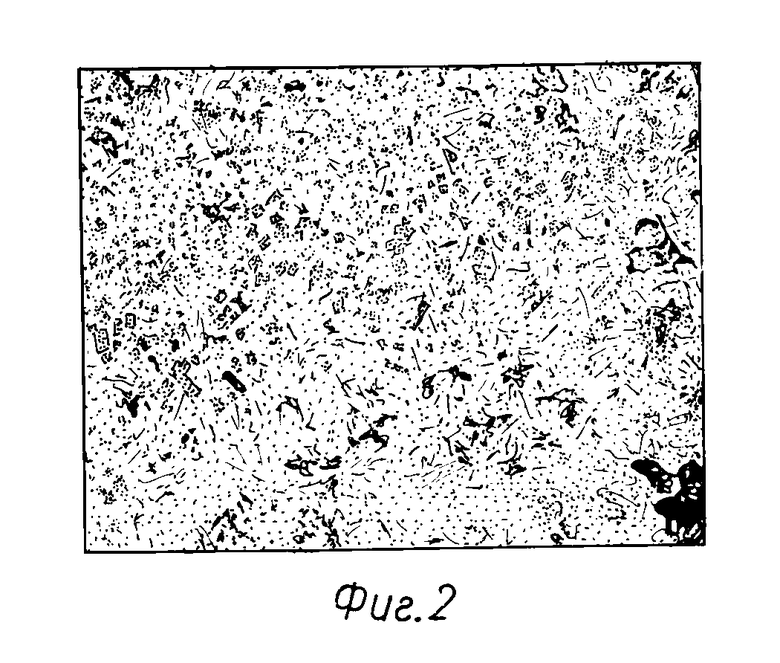

На фиг. 1 представлена структура материала 85% Ni- 15% TiC с равномерным распределением частиц карбида титана; на фиг. 2 структура материала 85% Ni 15% TiC со слоистым распределением карбида титана.

П р и м е р 1. В шихте используют порошки следующих компонентов: NiO 434 г (72% ); алюминий марки ACД-I 105 г (17,5%), титан марки ТПМ 48 г (8%), в виде углерода используется графит марки CI дисперсностью менее 40 мкм 15 г (2,5%). Расчетный состав слитка: 85% Ni 15% TiC.

Порошки перемешивают и прессуют шихту в пресс-форме в виде цилиндра диаметром 100 мкм и высотой 13 мм с плотностью 2,2 г/см3. Далее заготовку помещают в реактор и создают давление 4 МПа. Для создания давления используют инертный газ азот. Затем инициируют реакцию СВС вольфрамовой спиралью, накаливаемой электрическим током. Параллельно этому включают индуктор, помещенный в реакторе. Цилиндрическая заготовка находится внутри индуктора в графитовом тигле. По окончании СВС-реакции индуктор нагревается до 1800оС и выдерживается при ней 20 с. В результате получают материал (фиг. 2) следующего состава, мас. Частицы карбида титана 14 Эвтектика TiC-Ni 1,7

Интерметаллидная фаза Ni3(Ti,Al) 43 Никель Остальное

Полученный композиционный материал состоит из двух слоев слоя с высокой концентрацией частиц TiC и слоя с практическим отсутствием оных. Ширина слоя с высокой концентрацией TiC составляет 4 мм, слой имеет следующий состав, мас. Частицы TiC 31 Эвтектика TiC-Ni 1,7

Интерметаллидная фа- за Ni3(Ti,Al) 28 Никель Остальное

Ширина слоя с низкой концентрацией TiC составляет 1 1,5 мм, и слой имеет следующий состав, мас. Частицы TiC 1,6 Эвтектика TiC-Ni 1,7 Интерметаллидная фаза Ni3(Ti,Al) 56 Никель Остальное

Полученный материал был испытан на трехточечный изгиб при температурах 1050, 1100, 1150оС. Предел прочности составил 620, 420, 260 МПа соответственно. Предел прочности при испытании на осадку при указанных температурах равен 350, 260, 203 МПа.

П р и м е р 2. Состав шихты, ее прессование и инициирование реакции СВС аналогично примеру 1. Материал получали без применения индуктора. В результате получили материал (фиг. 1) следующего состава, мас. Частицы TiC 14 Интерметаллидная фаза Ni3(Ti,Al) 42 Эвтектика TiC-Ni 1,8 Никель Остальное

Частицы карбида титана распределены равномерно в объеме материала.

Полученный материал был испытан на трехточечный изгиб при температурах 1050, 1100, 1150оС. Предел прочности σи составил 590, 371, 192 МПа соответственно. Предел прочности при испытаниях на осадку при указанных температурах равен 325, 230, 184 МПа.

Аналогично примеру 1 были получены материалы, которые отличаются процентным содержанием компонентов, и аналогично примеру 2 были получены материалы, которые отличаются содержанием компонентов. Данные приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ В РЕЖИМЕ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1990 |

|

RU1790094C |

| НЕРЖАВЕЮЩАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2006 |

|

RU2346074C2 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2516679C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2003 |

|

RU2254219C1 |

| Интерметаллидный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2685926C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗНОСОУДАРОСТОЙКОГО СПЛАВА, ЭКСПЛУАТИРУЕМОГО В АБРАЗИВНОЙ СРЕДЕ | 1995 |

|

RU2098251C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА СОСТАВА NIAL | 1995 |

|

RU2088686C1 |

| Способ получения слоистого композиционного материала на основе титана и слоистый композиционный материал на титановой основе | 2024 |

|

RU2838039C1 |

| Шихта и способ получения износостойкого материала с ее использованием методом СВС | 2018 |

|

RU2691656C1 |

Изобретение относится к конструкционным материалам и может быть использовано при изготовлении изотермических штамповых вставок или износостойкой футеровки. Сущность изобретения: предложен композиционный материал, имеющий следующий состав, мас. карбид титана 13,5 15; эвтектика карбид титана-никель 1,5 2; интерметаллид никеля, титана и алюминия состава Ni3(Ti,Al); никель остальное. 1 з.п. ф-лы, 1 табл. 2 ил.

КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, содержащий никель и карбид титана, отличающийся тем, что он дополнительно содержит интерметаллид никеля, титана и алюминия состава Ni3(Ti, Al) и эвтектику карбид титана никель при следующем соотношении компонентов, мас.

Карбид титана 13,5 15

Эвтектика карбид титана никель 1,5 2

Интерметаллид никеля, титана и алюминия состава Ni3 (Ti, Al) 42 - 45

Никель Остальное

2. Материал по п.1, отличающийся тем, что он содержит карбид титана с концентрацией, возврастающей по направлению к одной из поверхностей материала.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М.М.Ланда, Р.Ф.Мамлеев | |||

| Структура и свойства карбидотитановых композитов, полученных инфильтрацией | |||

| Порошковая металлургия, 1988, N 3, с.99-104. | |||

Авторы

Даты

1995-09-27—Публикация

1991-11-21—Подача