Изобретение относится к области технологии самораспространяющегося высокотемпературного синтеза (СВС), в частности, к получению материалов и изделий методом свободного СВС- сжатия. Изобретение может быть использовано для получения слоистых композиционных материалов на титановой основе, применяемых в авиационной, металлургической промышленности, машиностроении и двигателе строении.

Целью изобретения является расширение возможности метода свободного СВС-сжатия, получение в одну стадию слоистых композиционных материалов с регулируемой структурой и повышенными механическими характеристиками по сравнению с монолитными.

Известен способ получения слоистого композиционного материала на титановой основе (RU 2477203, В23K 20/22, В23K 20/16, В23K 20/14, 10.03.2013), включающий сборку исходных заготовок из указанных сплавов в пакет, нагрев пакета и приложение к пакету давления для диффузионной сварки заготовок, в процессе сварки до момента достижения физического контакта между свариваемыми заготовками осуществляют диффузионное насыщение свариваемых поверхностей заготовок алюминием, для чего при сборке заготовок в пакет между свариваемыми поверхностями заготовок прокладывают алюминиевую фольгу толщиной не более 0,3 мм, также при использовании для герметизации пакета металлической оболочки размеры последней выбирают с учетом размещения в ней облоя, образующегося вследствие выдавливания алюминия при приложении к пакету давления при сварке. Основной проблемой большинства известных способов изготовления слоистых композиционных материалов с использованием диффузионной сварки является трудоемкость обеспечения качественного беспористого соединения между слоями. Особенно остро указанная проблема проявляется в случае, когда необходимо осуществить соединение слоев с различными физико-механическими свойствами.

Известен метод искрового плазменного спекания для получения слоистых композиционных материалов на титановой основе [https://doi.Org/10.1016/j.jmst.2020.06.011]. Этот метод включает приготовление последовательно расположенных керамических слоев из порошков TiB2 и Ti-6Al-4V и интерметаллидных слоев из порошков Ti-47Al-2Cr-2Nb. Слои размещают в графитовой форме с внутренним диаметром 60 мм, предварительно прессуют их, после чего подвергают полученную заготовку искровому плазменному спеканию в интервале температур 1200-1300°С, время синтеза составляет 15 минут, давление прессования 70 МПа. Существенным недостатком этого метода является ограниченность размеров получаемых образцов, исчисляемых несколькими сантиметрами.

Известен способ получения слоистого композиционного материала на титановой основе и многослойный композиционный материал, полученный этим способом (RU 2030293, В32В 15/01, B22F 7/04, 10.03.1995), содержащий слои на основе сплава титана, между которыми размещены слои интерметаллидного соединения на основе титана и алюминия, а соотношение толщин слоев титанового сплава к слоям интерметаллидного соединения составляет 1:0,75 - 1: 0,5. Материал получают горячим прессованием слоев, уложенных на технологическую оправку, причем на титановый сплав предварительно наносят слой алюминия. В процессе горячего прессования между слоями титанового сплава формируют слой интерметаллидного соединения, содержащего 25-75 мас. % алюминия, а стехиометрический состав и толщину интерметаллидного слоя, образующего при взаимодействии титанового и алюминиевого сплавов, регулируют температурой (1000-1350°С) прессования и выдержкой (1-3 ч) в нагретом состоянии. К недостаткам этого метода стоит отнести более низкую скорость нагрева, по сравнению с методом ИПС, и длительную выдержку при максимальной температуре спекания и давлении, что снижает производительность процесса изготовления.

Известен способ формирования интерметаллидов Ti-Al на поверхности титана методом вневакуумной электронно-лучевой наплавки [http://dx.doi.org/10.1016/j.matchar.2017.10.024]. Сущность метода заключается в изготовлении заготовки, состоящей из титановой основы размерами 100×50×12 мм, на поверхности которой размещают смесь, состоящую из предварительно перемешанных порошков алюминия, титана и флюса (LiF) в разных пропорциях. Далее заготовку подвергают электронно-лучевой обработке, и проводят последующее фрезерование для удаления поверхностных оксидов. Поперечное сканирование осуществляют с частотой 50 Гц, которое обеспечивается устройством электромагнитного сканирования. Ширина сканирования составляет 50 мм (соответствует ширине образцов). Диаметр ускорителя составляет 90 мм, что обеспечивает диаметр электронного пятна на образце около 10 мм. Расчетная плотность энергии равна 5 кДж/см2, а плотность мощности составляет 32,1 кВт/см2. К недостаткам такого метода стоит отнести технологическую сложность изготовления слоистых композиционных материалов, а также сложность в изготовлении многослойных композиций.

Известен слоистый композиционный материал системы «металл-интерметаллид» (RU 167018, B22F 7/04, В32В 15/00, 00.00.1964), включающий чередующиеся слои пластичного металла и упрочняющие слои, содержащие интерметаллиды, которые имеют толщину от 10-8 до 5.10-6 м, размер частиц интерметаллидов в слое составляет от 10-9 до 10-7 м, причем слои пластичного металла и упрочняющие слои соединены между собой посредством искрового плазменного спекания. Получение слоистого композиционного материала происходит в два этапа. На первом этапе на пластичном металле формируют наноструктурированное покрытие из другого металла толщиной от 10-8 до 5 10-6 м. Размер зерен в полученном покрытии составляет от 10-9 до 10-7 м. Одной из технологий получения покрытий такой толщины может служить технология магнетронного напыления. На втором этапе происходит укладка пластичного металла с покрытиями друг на друга и соединение слоев между собой при воздействии давления и температуры ниже температуры плавления металла покрытия. На данном этапе происходит процесс образования интерметаллидов за счет взаимодействия пластичного металла и наноструктурированного металла покрытия. При этом металл покрытия полностью взаимодействует с пластичным металлом и образует интерметаллидные фазы. Недостатком данного технического решения является многостадийность процессов и длительность получения слоистых композиционных материалов.,

Наиболее близким к предлагаемому техническому решению является способ получения слоистых металлокерамических композиционных материалов на титановой основе (RU 2754419, B22F 3/23, B22F 7/02, 26.10.2020), который включает приготовление экзотермической смеси порошков, прессование заготовки, размещение ее в пресс-форме, инициирование реакции горения и прессование в условиях высокотемпературного сдвигового пластического деформирования при свободном сжатии продуктов горения, заготовку прессуют из чередующихся слоев экзотермических смесей, при этом один слой состоит из одного переходного металла, выбранного из ряда титан, никель, алюминий или смеси по меньшей мере одного переходного металла, выбранного из ряда титан, никель, алюминий и неметалла, выбранного из бора и углерода, а второй слой состоит из смеси по меньшей мере одного переходного металла, выбранного из ряда титан, никель, алюминий и неметалла, выбранного из бора и углерода, после инициирования реакции горения осуществляют задержку в течение заданного времени, после чего проводят прессование при перемещении боковых стенок пресс-формы в поперечном направлении под действием постоянного осевого давления 10-100 МПа, при этом инициирование реакции горения проводят спиралью с торца или с поверхности заготовки. Недостатком данного способа является отсутствие возможности получить слоистые композиционные материалы Ti-B/Ti-Al(Nb, Мо, В) на титановой основе.

Техническим результатом предлагаемого способа является получение в одну стадию слоистых композиционных материалов на титановой основе с регулируемой структурой и повышенными механическими характеристиками по сравнению с монолитными и однослойными.

Технический результат достигается тем, что способ получения слоистого композиционного материала на основе титана, включающий приготовление экзотермической смеси порошков, прессование заготовки из чередующихся слоев, инициирование реакции горения для осуществления самораспространяющегося высокотемпературного синтеза и последующее прессование в условиях высокотемпературного сдвигового пластического деформирования при свободном сжатии продуктов горения, при этом заготовку прессуют из чередующихся слоев, содержащих как минимум один металлокерамический слой, состоящий из смеси порошков, содержащей 52-70 ат. % Ti и 30-48 ат. % В, и как минимум один интерметаллидный слой, состоящий из смеси порошков, содержащей 42-45 ат. % Al, 3-5 ат. % Nb, 0,1-2 ат. % Мо, 0,1-0,2 ат. % В, Ti - остальное, при соотношении высоты слоев от 1:0,1 до 1:9, размещают на титановой основе и инициируют реакцию горения, кроме того перед размещением на титановой основе заготовку нагревают на 50-300°С, а слоистый композиционный материал на титановой основе, содержащий чередующиеся слои, содержит как минимум один металлокерамический слой состава Ti-Ti B, содержащий 52-70 ат. % Ti и 30-48 ат. % В, и как минимум один интерметаллидный слой состава Ti-Al (Nb, Мо, В), содержащий 42-45 ат. % Al, 3-5 ат. % Nb, 0,1-2 ат. % Мо, 0,1-0,2 ат. % В, Ti - остальное, сформированные in situ в процессе горения в режиме самораспространяющегося высокотемпературного синтеза и последующего сдвигового деформирования, и имеющие ламинарную структуру, направление которой перпендикулярно прикладываемой нагрузке и параллельно сдвиговому деформированию.

Сущность слоистых композиционных материалов на основе Ti-B/Ti-Al (Nb, Мо, В) на титановой основе (СКМ) заключается в выборе состава и строения каждого отдельного слоя, границы взаимодействия между слоями и способе их получения. СКМ получают из предварительно подготовленных шихтовых заготовок из перемешанных и просушенных порошков исходных реагентов титана, бора, алюминия, ниобия, молибдена. Формирование структуры в каждом слое и взаимодействие слоев друг с другом происходит в результате тепла химической реакции в режиме самораспространяющегося высокотемпературного синтеза (СВС) и сдвигового деформирования и протекает по конвективно-диффузионному механизму. Металлокерамический слой состоит из смеси порошков 52-70 ат. % Ti и 30-48 ат. % В. В результате химической реакции в данном слое формируется упрочняющая фаза моноборида титана в количестве 50-90 мас. % в виде вискеров, расположенных в титановой матрице в количестве 10-50 мас. %. Размер вискеров TiB от 100 нм до 10 мкм регулируют исходным составом смеси, относительной плотностью слоя и технологическими параметрами процесса получения. При содержании в смеси порошков титана менее 52 ат. % и бора более 48 ат. % данный слой не обладает способностью к пластическому деформированию после прохождения волны горения, что делает невозможным получение качественный СКМ. При содержании в смеси порошков титана более 70 ат. % и бора менее 30 ат. % данный слой обладает низкой экзотермичностью, что усложняет процесс формования и получения качественного СКМ. За счет протекания процессов горения и последующего сдвигового деформирования металлокерамический слой формируется in situ и имеет ламинарное строение.

Интерметаллидный слой состоит из смеси порошков, ат. %: 42-45 Al, 3-5 Nb, 0,1-2 Мо, 0,1-0,2 В, Ti - остальное. В результате экзотермической химической реакции и последующего сдвигового деформирования этот слой состоит из матрицы из двух инерметаллидных фаз y-TiAl и a2-Ti3Al, имеющих выраженную ламельную структуру. За счет регулирования технологических режимов получения в матрице интерметаллидного слоя расположен ниобий и следующие фазы, имеющие место быть как одновременно, так и фрагментарно: Ti2AlMo, Ti2AlN, (Mo1,7Nb0,3)B, Ti2AlMo, MoNb, Ti(Al0,75Nb0,25), (Al0,86Nb0,14)(Ti2,85Nb0,15). Таким образом, за счет изменения технологических режимов свободного СВС-сжатия возможно предлагаемым способом получить регулируемую структуру в получаемых слоистых композиционных материалов. В качестве титановой основы используют как технически чистый титан, так и титановые сплавы.

Сущность предлагаемого способа заключается в следующем. Методом холодного одноосного прессования получают из перемешанных и просушенных порошков исходных реагентов шихтовые заготовки, которые состоят как минимум из одного металлокерамического и интерметаллидного слоев располагают их на титановой основе и помещают в пресс-форму, в которой при прессовании происходит передвижение боковых границ, за счет чего происходит сдвиговое деформирование синтезированного материала. Состав каждого слоя указан выше. Соотношение металлокерамического и интерметаллидного слоев берут от 1:0,1 до 1:9 об.%. Указанные соотношения являются оптимальными, при которых слои обладают способностью к пластическому деформированию и формированию качественного соединения между слоями и титановой основы. Процесс горения инициируют с торца заготовки вольфрамовой спиралью, на которую подается переменное напряжение 20-80 В. После прохождения волны горения и заданного времени задержки происходит сдвиговое деформирование синтезированного материала плунжером пресса. После прессования и выдержки под давлением заданное время, полученный СКМ помещают в печь с температурой 300-500°С для снятия возникших термоупругих напряжений. С целью регулирования структуры и величины диффузионного взаимодействия между слоями дополнительно заготовку нагревают на 50-300°С. Нагрев заготовки менее 50°С не приводит к заметному повышению экзотермичности в слоях, а нагрев более 300°С приводит к тепловому взрыву.

Новизна предлагаемого способа состоит в получении в одну стадию слоистых композиционных материалов на основе Ti-B/Ti-Al(Nb, Мо, В) с регулируемой структурой и повышенными механическими характеристиками по сравнению с монолитными и однослойными.

Сущность предлагаемого способа подтверждается следующими примерами.

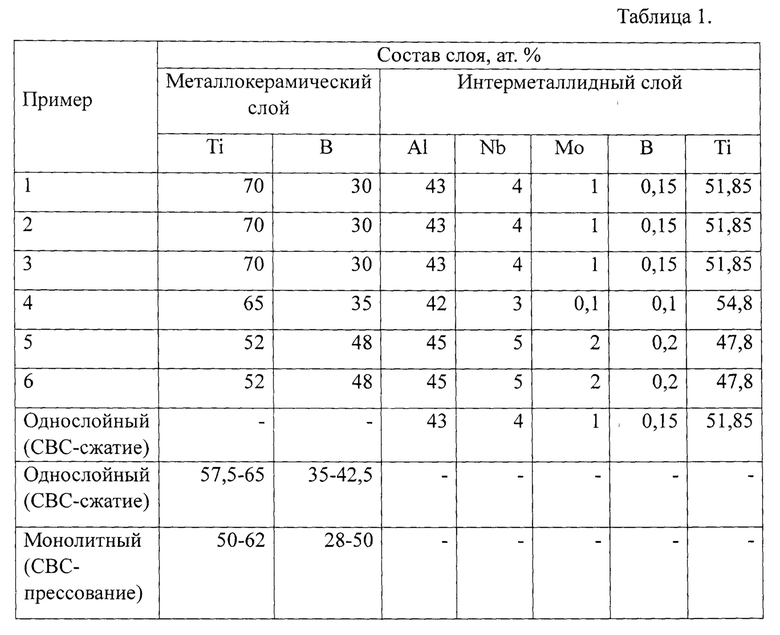

Пример 1. Готовят заготовку размерами 45×90×25 мм, которая состоит из двух слоев с соотношением металлокерамический/ интерметаллидный слой равным 1:9. Первый слой состоит из смеси порошков 70 ат. % Ti и 30 ат. % В, второй слой из смеси порошков 51,85 ат. % Ti, 43 ат. % Al, 4 ат. % Nb, 1 ат. % Мо, 0, 15 ат. % В (табл. 1). Размещают на титановой основе (ВТ 1-0), инициируют волну горения и после заданного времени задержки после прохождения волны горения 5 с проводят сдвиговое деформирование продуктов горения при давлении 10 МПа. В результате получают слоистый композиционный материал, состав и свойства приведены в табл. 2.

Пример 2. В условиях примера 1, отличающийся тем, что отношение слоев взято равным 1:1, время задержки 3 с. В результате получают слоистый композиционный материал, состав и свойства приведены в табл. 2.

Пример 3. В условиях примера 1, отличающийся тем, что отношение слоев взято равным 1:0,1, время задержки 1 с. В результате получают слоистый композиционный материал, состав и свойства приведены в табл. 2.

Пример 4. В условиях примера 2, отличающийся тем, что первый слой состоит из смеси порошков 65 ат. % Ti и 35 ат. % В, второй слой из смеси порошков 54,8 ат. % Ti, 42 ат. % Al, 3 ат. % Nb, 0,1 ат. % Мо, 0,1 ат. % В (табл. 1), заготовку предварительно нагревают до 150°С и располагают на титановой основе (ВТ-6), время задержки 3 с, давление 20 МПа. В результате получают слоистый композиционный материал, состав и свойства приведены в табл. 2.

Пример 5. В условиях примера 1, отличающийся тем, что первый слой состоит из смеси порошков 52 ат. % Ti и 48 ат. % В, второй слой из смеси порошков 47,8 ат. % Ti, 45 ат. % Al, 5 ат. % Nb, 2 ат. % Мо, 0,2 ат. % В (табл. 1), заготовку предварительно нагревают до 50°С, давление 50 МПа. В результате получают слоистый композиционный материал, состав (табл. 1) и свойства приведены в табл. 2.

Пример 6. В условиях примера 4, отличающийся тем, что готовят заготовку, которая состоит из четырех чередующихся слоев. Первый и третий слои состоят из смеси порошков 52 ат. % Ti и 48 ат. % В, второй и четвертый слои состоят из порошков 47,8 ат. % Ti, 45 ат. % Al, 5 ат. % Nb, 2 ат. % Мо, 0,2 ат. % В (табл. 1), заготовку предварительно нагревают до 300°С. В результате получают слоистый композиционный материал, состав и свойства приведены в табл. 2.

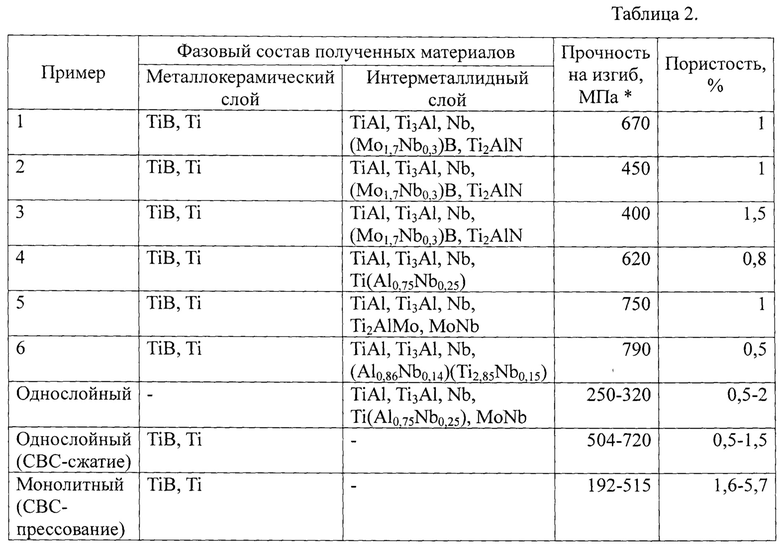

С целью сравнения структуры и свойств полученных слоистых композиционных материалов с монолитными и однослойными, были получены однослойные интерметаллидные материалы в аналогичных условиях горения и последующего сдвигового деформирования. Был взят состав смеси порошков 51,85 ат. % Ti, 43 ат. % Al, 4 ат. % Nb, 1 ат. % Мо, 0,15 ат. % В (табл. 1), из которого готовят заготовку, инициируют волну горения и после заданного времени задержки 2 с проводят сдвиговое деформирование продуктов горения при давлении 20 МПа. В результате получают однослойный композиционный материал, состав и свойства приведены в табл. 2. Полученные композиционные материалы, согласно предлагаемому изобретению, обладают прочностью на изгиб до 3 раз выше и ниже пористостью, чем однослойные, а также регулируя исходный состав и технологические параметры способа получения, возможно регулировать структуру в синтезированном слое и его физико-механические характеристики и, как следствие, всего композиционного материала.

Свойства и состав однослойного материала на основе TiB, полученного в условиях прототипа, взяты из работы [https://doi.org/10.1016/j.msen.2023.145093].

Свойства и состав монолитного материала на основе TiB, полученного близким по технической сущности методом СВС-прессования, взяты из работы [https://doi.org/10.1016/S0921-5093(02)00635-4]. Установлено, что полученные композиционные материалы с схожими составами имеют выше прочность на изгиб до 4 раз по сравнению с монолитными и до 1,5 раза по сравнению с однослойными, и имеют ниже пористость. При этом, регулируя исходный состав и технологические параметры предлагаемого способа получения, возможно регулировать размер вискеров TiB в синтезированном слое и его физико-механические характеристики и, как следствие, всего композиционного материала, что невозможно делать или очень затруднительно на основе прототипа.

Таким образом, предлагаемая совокупность признаков изобретения позволяет получать в одну технологическую стадию слоистые композиционные материалы с регулируемой структурой и повышенными механическими характеристиками по сравнению с монолитными.

Полученные слоистые композиционные материалы могут быть использованы в авиационной, металлургической промышленности, машиностроении и двигателестроении.

* предел прочности на изгиб измеряют трехточечным методом, для слоистых композиционных материалов нагрузку прикладывают со стороны слоя Ti-B.

* предел прочности на изгиб измеряют трехточечным методом, для слоистых композиционных материалов нагрузку прикладывают со стороны слоя Ti-B.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слоистых металлокерамических композиционных материалов | 2020 |

|

RU2754419C1 |

| Способ получения градиентных материалов на основе МАХ-фаз системы Ti-Al-C | 2022 |

|

RU2786628C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1991 |

|

RU2044787C1 |

| Способ получения интерметаллидных сплавов на основе алюминида титана | 2019 |

|

RU2754424C2 |

| Способ получения электродов для электроискрового легирования на основе композиционного материала TiB-CoB | 2021 |

|

RU2779580C1 |

| Способ изготовления плит из керамических и композиционных материалов | 2016 |

|

RU2657894C2 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

| Способ получения интерметаллидных сплавов Гейслера на основе системы Ti-Al-Me | 2020 |

|

RU2756083C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛОВ НА ОСНОВЕ Ti-Al-C | 2012 |

|

RU2479384C1 |

| Шихта и способ получения износостойкого материала с ее использованием методом СВС | 2018 |

|

RU2691656C1 |

Изобретение относится к порошковой металлургии, в частности к получению материалов путем самораспространяющегося высокотемпературного синтеза (СВС), в частности свободного СВС-сжатия. Может использоваться в авиационной, металлургической промышленности, машиностроении и двигателестроении. Из экзотермической смеси порошков прессуют заготовку в виде чередующихся слоев, содержащих как минимум один металлокерамический слой и как минимум один интерметаллидный слой при соотношении высоты слоев от 1:0,1 до 1:9. Металлокерамический слой состоит из смеси порошков, содержащей 52-70 ат.% Ti и 30-48 ат.% В. Интерметаллидный слой состоит из смеси порошков, содержащей 42-45 ат.% Al, 3-5 ат.% Nb, 0,1-2 ат.% Мо, 0,1-0,2 ат.% В, Ti - остальное. Заготовку размещают на титановой основе и инициируют реакцию горения для осуществления самораспространяющегося высокотемпературного синтеза. После чего осуществляют прессование в условиях высокотемпературного сдвигового пластического деформирования при свободном сжатии продуктов горения. Слои изделия формируются in situ в процессе горения и имеют ламинарную структуру, направление которой перпендикулярно прикладываемой нагрузке и параллельно сдвиговому деформированию. Обеспечивается одностадийное получение слоистых композиционных материалов с регулируемой структурой и повышенными механическими характеристиками. 2 н. и 1 з.п. ф-лы, 2 табл., 6 пр.

1. Способ получения слоистого композиционного материала на основе титана, включающий приготовление экзотермической смеси порошков, прессование заготовки из чередующихся слоев, инициирование реакции горения для осуществления самораспространяющегося высокотемпературного синтеза и последующее прессование в условиях высокотемпературного сдвигового пластического деформирования при свободном сжатии продуктов горения, отличающийся тем, что заготовку прессуют из чередующихся слоев, содержащих как минимум один металлокерамический слой, состоящий из смеси порошков, содержащей 52-70 ат.% Ti и 30-48 ат.% В, и как минимум один интерметаллидный слой, состоящий из смеси порошков, содержащей 42-45 ат.% Al, 3-5 ат.% Nb, 0,1-2 ат.% Мо, 0,1-0,2 ат.% В, Ti - остальное, при соотношении высоты слоев от 1:0,1 до 1:9, размещают на титановой основе и инициируют реакцию горения.

2. Способ по п. 1, отличающийся тем, что перед размещением на титановой основе заготовку нагревают до 50-300°С.

3. Слоистый композиционный материал на основе титана, содержащий чередующиеся слои, отличающийся тем, что он содержит как минимум один металлокерамический слой состава Ti-TiB, содержащий 52-70 ат.% Ti и 30-48 ат.% В, и как минимум один интерметаллидный слой состава Ti-Al (Nb, Мо, В), содержащий 42-45 ат.% Al, 3-5 ат.% Nb, 0,1-2 ат.% Мо, 0,1-0,2 ат.% В, Ti - остальное, сформированные in situ в процессе горения в режиме самораспространяющегося высокотемпературного синтеза и последующего сдвигового деформирования и имеющие ламинарную структуру, направление которой перпендикулярно прикладываемой нагрузке и параллельно сдвиговому деформированию.

| Способ получения слоистых металлокерамических композиционных материалов | 2020 |

|

RU2754419C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛУЧЕННЫХ IN SITU СПЛАВОВ, АРМИРОВАННЫХ КАРБИДОМ ВОЛЬФРАМА, И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2798861C2 |

| Композиционный материал | 2019 |

|

RU2817798C2 |

| CN 104726730 B, 15.03.2017 | |||

| CN 108188393 B, 25.10.2019 | |||

| US 5799238 A1, 25.08.1998 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2025-04-08—Публикация

2024-05-15—Подача