Изобретение относится к сварке, а именно к электродным покрытиям для наплавки износостойкого легированного сплава на поверхность деталей, работающих в условиях интенсивного абразивного изнашивания с ударами различной степени динамичности.

Наиболее близким к заявляемому электродному покрытию по составу компонентов и применению является изобретение по [1] взятое в дальнейшем за прототип.

Состав электродного покрытия, мас.

Мрамор 10-24

Плавиковый шпат 6-16

Феррохром 45-55

Графит 6-10

Ферросилиций 1-2

Ферромарганец 1-2

Ферромолибден 3-8

Никелевый порошок 3-8

Алюминиевый порошок 1-1,5

Электроды с известным составом покрытия имеют среднюю износостойкость в абразивной среде из-за наличия упрочняющей фазы, состоящей только из карбидов хрома и молибдена (Cr7C3, Mo2C), что является уже недостаточным в настоящее время, для формирования требуемой высокой степени износостойкости деталей в абразиве.

Целью изобретения является значительное повышение износостойкости наплавленного металла в абразивной среде при одновременном увеличении его ударостойкости.

Поставленная цель достигается за счет создания электродного покрытия, позволяющего получить микроструктуру сплава, увеличивающую ресурс землеройной и бурильной техники в 2-3 раза. Для этого в состав электродного покрытия, включающего мрамор, плавиковый шпат, ферросилиций, графит и никелевый порошок, введены композиционный упрочнитель в количестве 40-60% комплексный раскислитель и рутил, при следующем соотношении компонентов, мас.

Композиционный упрочнитель 40-60

Мрамор 10-18

Плавиковый шпат 8-16

Комплексный раскислитель 16-26

Рутил 3-10

Никелевый порошок 1-5

Новым композиционным упрочнителем, ранее не применяемым для получения сплавов на железной основе, является смесь диборидов титана и диборидов хрома с добавками никеля, марганца и алюминия. Это высокотвердые синтезированные дибориды TiB2 и CrB2. Композиционный упрочнитель состоит из гранул размером 100-300 мкм, включающих в себя дибориды хрома и дибориды титана в соотношении, равном 3/2, а также никель, марганец и алюминий в виде примесей. Гранулы диборидов получены известным методом самораспространяющегося высокотемпературного синтеза из рудного сырья. Данный материал характеризуется высокой степенью химической чистоты и гомогенности, а также морфологической однородностью частиц.

В структуру сплава через композиционный упрочнитель электродного покрытия переходят основные упрочняющие фазы: бориды титана и бориды хрома, которые в большей части не растворяются в расплаве в процессе наплавки благодаря определенному размеру гранул композиционного упрочнителя (100-300), точно найденному экспериментально соотношению диборидов хрома и диборидов титана (3/2) при заявленных соотношениях всех компонентов в электродном покрытии.

Изменение введения хрома в электродное покрытие не через феррохром прототипа, а через борид хрома композиционного упрочнителя приводит к образованию в наплавленном металле высокотвердой, износостойкой фазы - карбоборида хромаCr23(B,C)6} вместо хромового карбида (Cr7C3) средней твердости и износостойкости, получаемого в наплавляемом сплаве прототипа.

Образующиеся из расплава путем частичного растворения наиболее мелких фракций TiB2 композиционного упрочнителя дисперсные карбиды титана TiC равномерно располагаются по всему микроструктурному полю сплава, способствуя в свою очередь повышению сопротивляемости изнашиванию и ударным нагрузкам.

Структура сплава, наплавленного электродом с предлагаемым покрытием, состоит из феррито-аустенитной основы с расположенным в ней уникальным комплексом упрочняющих фаз: синтезированных диборидов титана (TiB2) и синтезированных диборидов хрома (CrB2), переходящих в сплав непосредственно из композиционного упрочнителя электродного покрытия, а также из карбоборидов хрома Cr23(C,B)6} и карбидов титана (TiC), образующихся непосредственно из расплава в процессе наплавки. Наряду с высокой твердостью диборидов, карбоборидов и карбидов серьезным достоинством их как основных структурных составляющих с точки зрения износо- и ударостойкости материала является их равномерное расположение в структуре по всему полю, а не по границам зерен, как часто бывает в случае карбидных эвтектик.

Очень важно соблюдать соотношение диборидов титана и диборидов хрома в гранулах, не выходить за границы найденного диапазона величин гранул композиционного упрочнителя. При нарушении одного из данных условий можно потерять диборидные фазы в структуре вследствие растворения их в расплаве, и в результате твердая износостойкая фаза будет состоять лишь из карбоборидов и карбидов.

Оптимальный состав наплавленного сплава определяется соотношением всех компонентов в электродном покрытии. Предлагаемое электродное покрытие отличается от прототипа и тем, что в него введен комплексный раскислитель в количестве 16-26% состоящий из смеси порошков графита, марганца, ферросилиция и ферротитана, взятых в равных процентных соотношениях.

Электродное покрытие изготавливается по обычной технологии с применением обычного натриевого стекла путем перемешивания компонентов и нанесения их опрессовкой на электродный стержень из проволоки Св-08 по ГОСТ 2246-70.

Ток при наплавке постоянный, обратной полярности. Сила тока при диаметре 5 мм 180-200 А; напряжение 26-32 В.

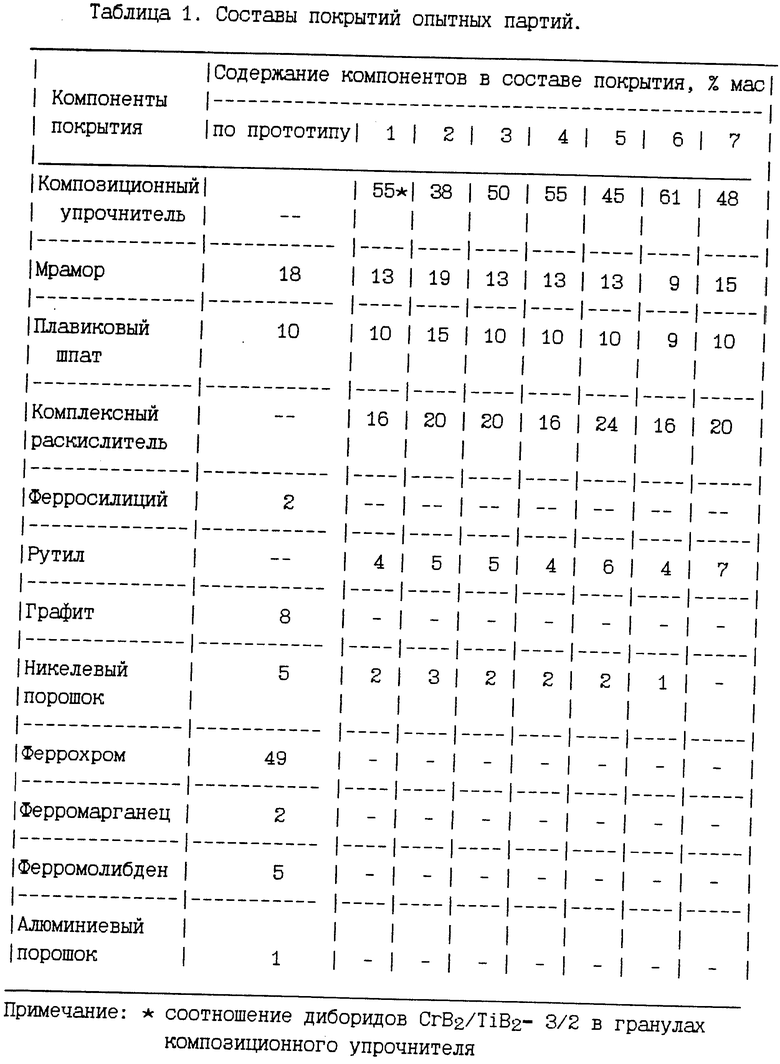

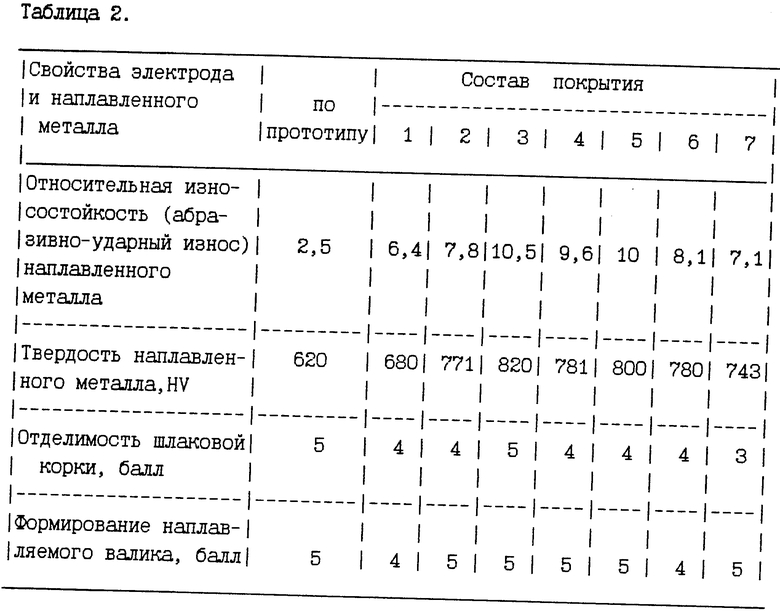

В лабораторных условиях производили наплавку 7 партиями предлагаемых электродов в диапазоне со значениями количества композитов выше и ниже заявляемых, с соотношением диборидов Cr и Ti 2/3 в гранулах композиционного упрочнителя и с отсутствием одного из заявляемых компонентов. Составы покрытия этих партий приведены в табл. 1, а механические свойства в табл. 2.

Электроды с предлагаемым составом покрытия (марочное обозначение КУ-1) прошли опытно-промышленную апробацию при рытье мерзлых грунтов на Крайнем Севере. Из приведенных в табл. 2 данных видно, что при наплавке электродами с составами покрытий 3-5 наблюдается наиболее высокая (в 4 раза выше эталонной) износостойкость при высоких технологических свойствах. При понижении или повышении содержания заявленных компонентов (составы 2 и 6), при отсутствии одного из них (состав 7) или при нарушении соотношений CrB2/TiB2 в гранулах (состав 1) износостойкость и технологические свойства снижаются.

Изменение содержания композиционного упрочнителя ниже заявляемого (состав 2) и выше заявляемого (состав 6) ухудшает износостойкость и ударостойкость наплавленного металла.

Таким образом, электроды с предлагаемым составом покрытия обеспечивают значительное повышение износостойкости наплавленного металла в условиях абразивного изнашивания с ударами различной степени динамичности, что существенно увеличивает ресурс землеройной техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ ДЕТАЛЕЙ | 1995 |

|

RU2100167C1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2148485C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1992 |

|

RU2028900C1 |

| Состав электродного покрытия | 1990 |

|

SU1731550A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2506149C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2505388C1 |

| СОСТАВ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2015 |

|

RU2645828C2 |

Использование: изобретение относится к электродным покрытиям для наплавки износостойкого легированного сплава на поверхность деталей, работающих в условиях интенсивного абразивного изнашивания с ударами различной степени динамичности. Сущность изобретения: cостав электродного покрытия содержит, мас. %: мрамор (10-18), плавиковый шпат (8-16), композиционный упрочнитель (40-60), комплексный раскислитель (16-26), рутил (3-10), никель (1-5). Композиционный упрочнитель представляет собой гранулы, состоящие из диборидов хрома и диборидов титана в соотношении 3/2, с добавками никеля, марганца и алюминия. Комплексный раскислитель состоит из смеси порошков графита, марганца, ферросилиция и ферротитана, взятых в равных процентных соотношениях. Соотношения всех компонентов в электродном покрытии позволяют получить упрочняющие фазы в наплавляемом металле, состоящие из исходных синтезированных диборидов титана (TiB2) и хрома (CrB2), не расплавившихся в процессе наплавки, а из расплава карбобориды хрома (Cr23(CB)6) и карбиды титана (TiC). 2 з.п.ф-лы, 2 табл.

Композиционный упрочнитель 40 60

Мрамор 10 18

Плавиковый шпат 8 16

Комплексный раскислитель 16 26

Рутил 3 10

Никелевый порошок 1 5

2. Состав по п.1, отличающийся тем, что композиционный упрочнитель представляет собой гранулы, состоящие из диборидов хрома и диборидов титана в соотношении 3 2 с добавками никеля, марганца и алюминия.

| SU, авторское свидетельство, 531700, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-12-10—Публикация

1995-07-10—Подача