Изобретение относится к химико-термической обработке.

Существуют различные технологии повышения долговечности и износостойкости штампов для холодной штамповки, в частности, известен способ электроискрового упрочнения пробивных штампов, который позволяет увеличить эксплуатационную стойкость штампа в среднем в 3 раза при использовании для изготовления матриц и пуансонов сталей У8А и У10А соответственно и сплава ВК8 в качестве легирующего рабочие поверхности деталей (В.И. Шемегон. Электроискровое упрочнение пробивных штампов// СТИН. - 1995. - N 5. - с. 27-29).

Однако при использовании данного способа может произойти ухудшение качества покрытия за счет внедрения в приповерхностный слой вредных примесей. Изменение микрорельефа поверхности, неравномерный нагрев подложки также снижают эффективность применения этого метода повышения прочности и износостойкости.

Наиболее близким к патентуемому способу повышения износостойкости матрицы и пуансона является комплексная технология упрочнения вырубных штампов, выполненных из стали Х12М. Она включает три последовательно проводимые операции:

1) закалку с отпуском на вторичную твердость, которая обеспечивает наиболее благоприятное сочетание структуры и свойств поверхности штампов;

2) финишную размерную электрофизическую обработку, обеспечивающую формирование исполнительных размеров штампа, а также минимальную дефектность поверхности;

3) ионное азотирование в установках с наличием комбинированного нагрева. В этом случае температура изделия поддерживается внешними нагревателями сопротивления и заметно уменьшается плотность тока тлеющего разряда по сравнению с обычным ионным азотированием. Стойкость инструмента, обработанного по указанной технологии, возрастает в 2-4 раза (Фукс-Рабинович Г.С. Комплексная технология упрочнения пробивных штампов// Кузнечно-штамповое производство. - 1993. - N 1. - С. 17-19).

Недостатками данного способа являются: сложность технологического процесса; возможность образования хрупкой поверхностной зоны из-за поверхностного обезуглероживания в ходе азотирования при предварительной термической обработке; увеличение зазора между пуансоном и матрицей в процессе эксплуатации.

Задачей изобретения является долговечность штампа и снижение трудоемкости упрочняющей технологии.

Поставленная задача достигается тем, что в способе повышения износостойкости матрицы и пуансона кольцевой формы из азотируемых сталей, включающем ионное азотирование, находят глубину диффузионного слоя отдельно для матрицы и пуансона по известной зависимости, учитывая изменения размеров деталей в процессе азотирования, исходя из допуска на изготовление этих деталей, выбирают микротвердость, учитывая условия эксплуатации и обработку деталей производят в одну стадию путем азотирования, а режимы азотирования определяют из уравнений

Hμ = a0+a1•T+a2•τ+a3•N+a23•τ•N+a11•T2,

hдс = b0+b1•T+b2•τ+b22•τ2,

где Hμ - микротвердость, МПа;

hдс - глубина диффузионного слоя, мкм;

T - температура азотирования, oC;

τ - продолжительность процесса, ч;

N - количество азота в азотно-водородной плазме, %;

a0= 11819,9, a1= -37,1706, a2=-95,3451, a3=-6,48705, a23=1,76565, a11= 0,03164, b0= -881,751, b1= 1,63475, b2=68,1865, b22=-4,22492 - постоянные коэффициенты; причем значения температуры азотирования должны находиться в пределах 500-600oC, продолжительность процесса - 2,66-8 ч, количество азота в азотно-водородной плазме - 30-75%.

Повышение долговечности и износостойкости штампа происходит за счет структурных изменений в приповерхностных слоях матрицы и пуансона при химико-термической обработке, что приводит к возникновению остаточных напряжений сжатия и незначительному увеличению размеров рабочих поверхностей деталей в процессе изготовления штампа. При эксплуатации пары пунсон-матрица возникает износ рабочих поверхностей деталей, уменьшение остаточных напряжений сжатия и, как следствие, уменьшение размеров матрицы, что компенсируют увеличение зазора между сопрягаемыми деталями. Этим достигается увеличение долговечности.

Снижение трудоемкости достигается тем, что упрочняющая обработка проводится в одну стадию и включает в себя только ионное азотирование. Требуемую глубину диффузионного слоя определяют по существующим зависимостям с учетом изменений размеров деталей в процессе ионного азотирования (Зотьева А.С., Коцюбинский О. Ю. Прогнозирование деформации при азотировании // Металловедение и термическая обработка металлов. - 1977. - N 11. - c. 67-69). Деформации деталей при обработке не должны превышать допуска на их изготовление. Микротвердость поверхностных слоев выбирают с учетом условий эксплуатации.

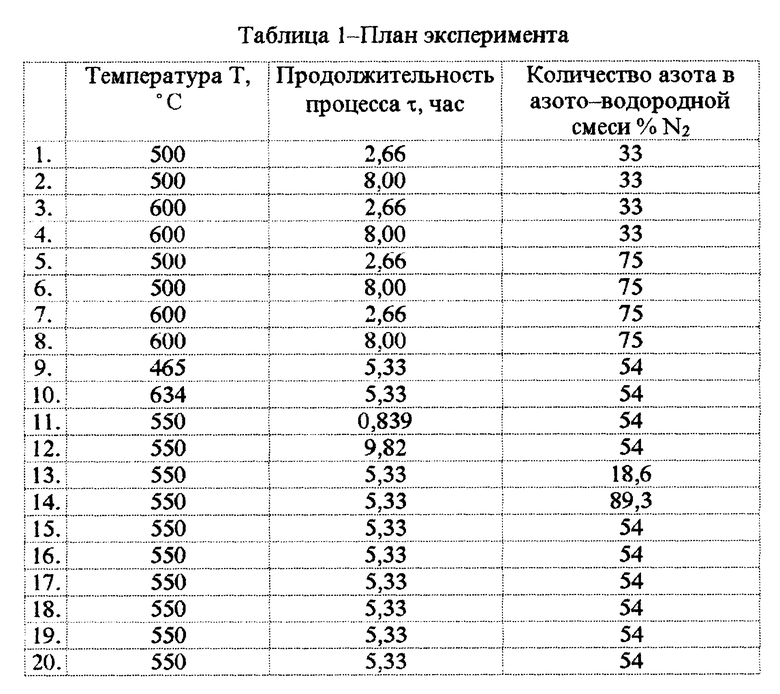

Постоянные коэффициенты в уравнениях определялись при компьютерной обработке экспериментальных результатов. При отработке технологии ионного азотирования применялось алгоритмизированное планирование эксперимента с использованием статистических методов на всех этапах. На образцах из стали 38ХН3МФА было проведено 20 опытов. Температура азотирования изменялась в пределах 500-600oC продолжительность процесса составляла 2,66-8 ч, количество азота в азотно-водородной плазме - 30-75%.

План эксперимента приведен в табл. 1.

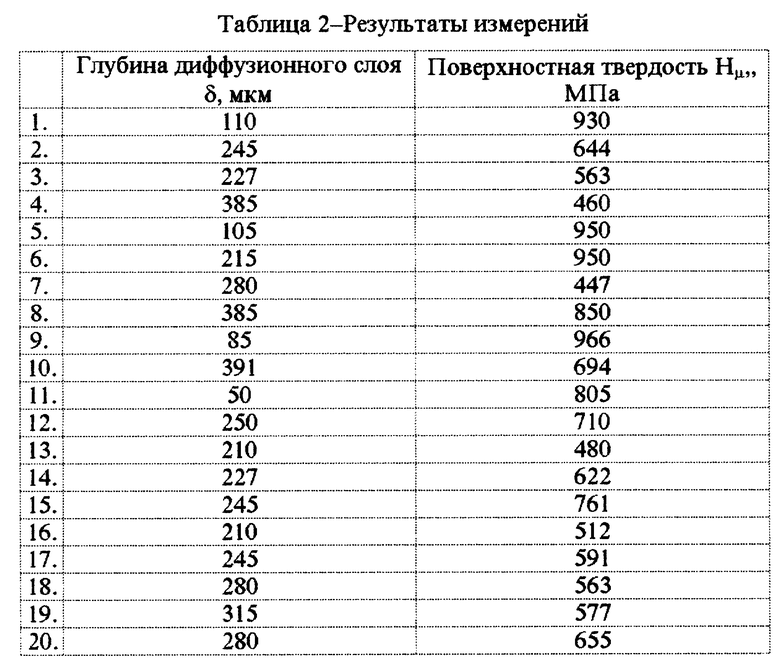

Полученные при измерениях значения микротвердости и глубины диффузионного слоя приведены в табл. 2.

При обработке образца из стали 38Х2МЮА в течение 5,33 ч при температуре среды 550oC и 54% N2 глубина диффузионного слоя составила 234 мкм, а поверхностная микротвердость - 755 МПа. Эти значения отличаются от тех, что были получены на стали 38ХН3МФА по глубине диффузионного слоя на 4,7%, а по твердости - на 0,8%, что позволяет сделать вывод о применимости приведенных выше постоянных коэффициентов для группы азотируемых сталей.

Пример.

Ионному азотированию подвергались заготовки пробивных штампов для изготовления крышек и днищ консервных банок, выполненные из стали 38ХН3МФА с номинальным диаметром сопряжения 89 мм. Наибольшая толщина рабочих частей матрицы и пуансона составляла 19 и 22 м соответственно. Необходимо было получить поверхностную твердость после азотирования 700 МПа. Изменения размеров деталей в процессе ионного азотирования не должны были превышать 35 мкм для матрицы и 22 мкм для пуансона. Азотирование проводили в течение 6 ч.

Глубины диффузионных слоев для матрицы и пуансона с учетом допустимых изменений размеров рабочих частей деталей определялись по работе (Зотьева А. С., Коцюбинский О.Ю. Прогнозирование деформации при азотировании. - Металловедение и термическая обработка металлов. - 1977. - 11. - с. 67-69). При этом с точностью, достаточной для инженерных расчетов деформации изделий, изготовленных из стали 38ХН3МФА, могут быть определены по данным для стали 38Х2МЮА. Утолщение стенок Δh матрицы и пуансона при двустороннем азотировании рабочих поверхностей, толщина которых составляет 19 и 5 мм соответственно, составит 17,22 и 16,11 мкм (Зотьева А.С., Коцюбинский О.Ю. Прогнозирование деформации при азотировании. - Металловедение и термическая обработка металлов. - 1977. - 11. - с. 69. - рис. 5). Относительную радиальную деформацию деталей определим по формулам:

где ΔDн и ΔDв - изменения внутреннего и наружного диаметров, мм;

2Rср - средние диаметры деталей, мм.

Для матрицы предельное значение относительной радиальной деформации составило 0,00053, а для пуансона - 0,00048. Полученным относительным деформациям соответствует глубина диффузионного в 0,2 мм. Совместно решая уравнения, связывающие микротвердость и глубину диффузионного слоя с основными параметрами процесса, определяем температуру азотирования T и количество азота в азотно-водородной плазме. При принятых твердости, глубине диффузионного слоя и продолжительности процесса температура азотирования составила 536oC, количество азота в азотно-водородной плазме - 67%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПРУЖИН | 1997 |

|

RU2121615C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1990 |

|

RU2044801C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 1996 |

|

RU2115754C1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЯ ИЗ СТАЛИ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2015 |

|

RU2590439C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ ИЗ ЛИСТОВОЙ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2255850C1 |

| Устройство для обработки изделия из стали в плазме тлеющего разряда | 2017 |

|

RU2656191C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ПРЕЦИЗИОННОГО АЗОТИРОВАНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2555692C2 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ В ДУГОВОМ НЕСАМОСТОЯТЕЛЬНОМ РАЗРЯДЕ НИЗКОГО ДАВЛЕНИЯ | 2015 |

|

RU2596554C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРИРОВАННЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158658C2 |

Способ повышения износостойкости штампов из азотируемых сталей, содержащих матрицу и пуансон кольцевой формы, включает предварительное определение требуемой глубины диффузионного слоя, учитывающей изменения размеров деталей в процессе азотирования исходя из допуска на эти детали отдельно для матрицы и пуансона и микротвердости, после чего проводят ионное азотирование в азоно-водородной плазме при 500-600°С в течение 2,66-8 ч с количеством азота в плазме 30-75% при соблюдении следующих условий азотировния, опредляемых из уравнений:

Hμ = a0+a1•T+a2•τ+a3•N+a23•τ•N+a11•T2,

hдс = b0+b1•T+b2•τ+b22•τ2,

где Hμ -микротвердость, МПа; hдс - глубина диффузионного слоя, мкм; Т - температура азотирования, °С; τ - продолжительность азотирования, ч; N -количество азота в азотно-водородной плазме, %; а0 = 11819,9, а1 = -37,1706, а2 = -95,3451, а3 = -6,48705, а23 = 1,76565, а11 = 0,03164, b0 = -881,751, b1 = 1,63475, b2 = 68,1865, b22 = -4,22492 - постоянные коэффициенты. Техническим результатом изобретения является увеличение долговечности штампа и снижение трудоемкости упрочняющей технологии. 2 табл.

Способ повышения износостойкости штампов из азотируемых сталей, включающий ионное азотирование в азотно-водородной плазме, отличающийся тем, что осуществляют азотирование штампов, содержащих матрицу и пуансон кольцевой формы, при этом предварительно определяют требуемую глубину диффузионного слоя, учитывающую изменения размеров деталей в процессе азотирования, исходя из допуска на изготовление этих деталей отдельно для матрицы и пуансона и микротвердость, выбранную с учетом условий эксплуатации, а азотирование ведут при 500 - 600oC в течение 2,66 - 8 ч с количеством азота в плазме 30 - 75% при соблюдении следующих условий азотирования, определяемых из уравнений

Hμ = a0+a1•T+a2•τ+a3•N+a23•τ•N+a11•T2,

hдс = b0+b1•T+b2•τ+b22•τ2,

где Hμ - - микротвердость, МПа;

hдс - глубина диффузионного слоя, мкм;

T - температура азотирования, oC;

τ - продолжительность азотирования, ч;

N - количество азота в азотно-водородной плазме, %;

a0 = 11819,9, a1 = -37,1706, a2 = -95,3451, a3 = -6,48705, a23 = 1,76565, a11 = 0,03164, b0 = -881,751, b1 = 1,63475, b2 = 68,1865, b22 = -4,22492 - постоянные коэффициенты.

| Фукс-Рабинович Г.С | |||

| Компдексная технология упрочнения пробивных штампов | |||

| - Кузнечно-штамповое производство, 1993, N 1, с.17-19 | |||

| SU 1790625 A3, 23.01.93 | |||

| Способ азотирования стальных изделий в тлеющем разряде | 1982 |

|

SU1373326A3 |

| СПОСОБ УПРОЧНЕНИЯ ШТАМПОВ ИЗ ПОЛУТЕПЛОСТОЙКИХ СТАЛЕЙ | 1991 |

|

RU2022052C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1990 |

|

RU2044801C1 |

Авторы

Даты

2000-01-10—Публикация

1998-04-06—Подача