Изобретение относится к химико-термической обработке, а именно к азотированию деталей из конструкционных сталей в газовой среде, и может быть использовано в машиностроении и других отраслях промышленности.

Из уровня техники известен способ азотирования деталей (авторское свидетельство № 1199831, опубликовано 23.12.1985 г., МПК: С 23 С 8/26), включающий насыщение в среде аммиака при нагреве до температуры на 10-15°С выше α-γ- превращения в системе железо-азот, выдержке и охлаждении ниже α-γ- превращения в системе железо-азот, нагрев до 500-520°С, выдержку и окончательное охлаждение, причем с целью увеличения ударной вязкости и теплостойкости дополнительно производят предварительный нагрев до 500-520°С, выдержку и охлаждение до 420-450°С. К недостаткам данного способа следует отнести то, что он используется преимущественно для азотирования деталей из штамповой стали с карбидным упрочнением.

Известен способ формирования износостойкого покрытия на поверхности изделий из конструкционной стали (патент № 2131480, опубликован 1999.06.10 МПК: С 23 С 14/06, C 23 C 14/48), включающий ионно-плазменное азотирование в среде реактивного газа - азота, очистку поверхности детали и нанесение нитрида титана из плазменной фазы, причем азотирование, очистку поверхности и нанесение нитрида титана осуществляют в одной вакуумной камере в плазме дугового и газового разряда с накаленным катодом в едином цикле, образуя на поверхности деталей трехслойную структуру. При этом азотирование проводят при давлении реактивного газа 5·10-3-2·10-2 мм рт.ст., отрицательном напряжении смещения на деталях 300-1000 В и плотности ионного тока 2-8 мА/см2 в течение 30-90 минут, очистку проводят в плазме инертного газа - аргона - при давлении 3·10-4-7·10-4 мм рт.ст. и плотности тока 3-5 А/см-2, а нанесение нитрида титана осуществляют со скоростью 2 мкм/ч в течение 60-90 минут при одновременной работе генератора газоразрядной плазмы и дугового испарителя при отрицательном напряжении смещения на детали 300-600 В, токе электродугового испарителя 50-200 А, давлении реактивного газа 3·10-4-2·10-3 мм рт.ст. К недостаткам данного способа можно отнести необходимость наличия дорогостоящего оборудования для осуществления ионно-плазменного азотирования.

Известен способ поверхностного упрочнения стальных деталей (авторское свидетельство № 1763517, опубликовано 23.09.1992, МПК: С 23 С 8/22, С 23 С 8/26), сущность которого заключается в азотировании или низкотемпературной цементации и последующей закалке в интервале температур, верхний предел которого составляет 650°С, а нижний ограничивают температурой эвтектоидного α→λ- превращения согласно диаграмме железо - азот. К недостаткам данного способа можно отнести невозможность его использования для изготовления деталей для высокоточного приборостроения в связи с тем, что после упрочнения необходима низкотемпературная закалка.

Наиболее близким по технической сущности является способ двухступенчатого газового азотирования деталей из конструкционных сталей (патент RU № 1721119, опубликован 23.03.1992 г., МПК: С 23 С 8/06), который и выбран в качестве прототипа. Целью изобретения является интенсификация процесса насыщения, повышение износостойкости и сохранение размеров деталей. Изделие подвергают двухступенчатому азотированию в среде диссоциированного аммиака, первую ступень проводят при 500-520°С в течение 0,5-2,0 ч, а вторую при 540-560°С в течение 0,5-3,0 ч, причем нагрев, выдержку и охлаждение ведут в постоянном магнитном поле.

Недостатком данного способа является необходимость наличия дополнительного оборудования для создания магнитного поля.

Технический результат изобретения заключается в повышении твердости и износостойкости и снижении хрупкости поверхностного слоя деталей из конструкционных сталей.

Технический результат достигается за счет того, что способ упрочнения поверхностного слоя деталей из конструкционных сталей содержит предварительную термическую обработку, включающую нормализацию, отпуск, закалку, отпуск, а также контроль микроструктуры перед азотированием, стабилизирующий отпуск после предварительной механической обработки. После чего проводят азотирование поверхности при температуре 530°С, включающее нагрев, выдержку и охлаждение в среде диссоциированного аммиака, время выдержки в зависимости от толщины азотируемого слоя составляет 1,5-30 часов, затем проводят деазотирование поверхности при температуре (530-550)°С и обезводораживающий отжиг.

Конструкционным сталям (например, марки 38Х2МЮА) свойственны некоторые дефекты металлургического характера (столбчатый излом, наличие феррита и т.д.). Для устранения этих дефектов и получения высокого качества азотированного слоя производится предварительная термическая обработка заготовок, включающая следующие операции: нормализацию, отпуск, закалку, отпуск на твердость HRC 28-32. Эти операции позволяют получить оптимальную сорбитоообразную микроструктуру и размер зерна для азотирования.

Азотирование связано с большими объемными изменениями, уменьшить которые призван стабилизирующий отпуск. Стабилизирующий отпуск проводят при температуре (550±10)°С с последующим медленным охлаждением деталей после предварительной механической обработки, что позволяет устранить их возможные деформации при азотировании. Стабилизирующий отпуск производят для снятия внутренних напряжений после предварительной механической обработки с целью избежания коробления деталей при азотировании. Припуск на деталях под механическую обработку должен быть не менее 0,5 мм на сторону. Детали выдерживают при температуре (550±10)°С в течение 3-4 часов, охлаждают.

Азотирование производят с целью насыщения поверхности стальных деталей азотом для повышения твердости и износостойкости. Выдержать детали в среде разложенного аммиака при температуре азотирования (530±10)°С в течение времени, необходимого для получения заданной глубины азотированного слоя. Азотирование фосфатированных деталей производится в среде диссоциированного аммиака со степенью диссоциации 30-40% при температуре несколько выше оптимальной. Выбор температуры азотирования определяется требованиями к толщине и твердости слоя. Время выдержки при азотировании отсчитывается с момента достижения в печи заданной температуры и назначается в зависимости от требуемой глубины слоя и температуры процесса азотирования. Хрупкость может быть вызвана поверхностным обуглероживанием перед азотированием и перегревом при предварительной термической обработке. Наиболее часто хрупкость наблюдается у конструкционной стали 38Х2МЮА, содержащей алюминий на верхнем пределе. Контроль после азотирования производится по следующим параметрам: глубина слоя, твердость поверхности, хрупкость азотированного слоя. Проверяют визуально поверхность деталей. Азотированная нефосфатированная поверхность должна быть матово-серого цвета, азотированная фосфатированная - темного до черного. Наличие цветов побежалости не является браковочным признаком. Детали не должны иметь трещин, шелушения, сколов и затеков олова на азотированных поверхностях.

С целью снижения хрупкости применяют деазотирование для удаления избыточного (не связанного с легирующими элементами) азота нагревом азотированных изделий в течение 0,4-1,5 часов (в зависимости от глубины азотируемого слоя) при температуре (530-550°)С в атмосфере полностью диссоциированного аммиака. Степень диссоциации аммиака не менее 60%.

Деазотирование приводит, с одной стороны, к интенсивному удалению азота из поверхностных слоев путем взаимодействия его с водородом, а с другой стороны, к диффузии его вглубь. Снижение концентрации азота в поверхностном слое приводит к уменьшению хрупкости азотированного слоя без изменения его твердости.

Далее производят отжиг с целью обезводораживания азотированных поверхностей. Выдерживают детали при температуре (170±10)°С в течение 3-4 часов, охлаждают на воздухе.

Применение предлагаемого способа позволяет повысить твердость и износостойкость и снизить хрупкость поверхностного слоя деталей из конструкционных сталей.

Эффективность применения данного способа подтверждена практическими примерами при изготовлении зубчатых колес из конструкционной стали марки 38Х2МЮА. При этом использовался способ упрочнения поверхностного слоя деталей из конструкционных сталей, включающий нагрев, выдержку и охлаждение в среде диссоциированного аммиака. Производилась предварительная термическая обработка, включающая нормализацию, отпуск, закалку, отпуск, контроль микроструктуры перед азотированием, стабилизирующий отпуск после предварительной механической обработки. После чего проводили азотирование поверхности при температуре 530°С, время выдержки в зависимости от толщины азотируемого слоя составляло 1,5-30 часов, а также деазотирование поверхности при температуре (530-550)°С, при этом время выдержки составило 0,4-1,5 часа, затем детали подвергали обезводораживающему отжигу.

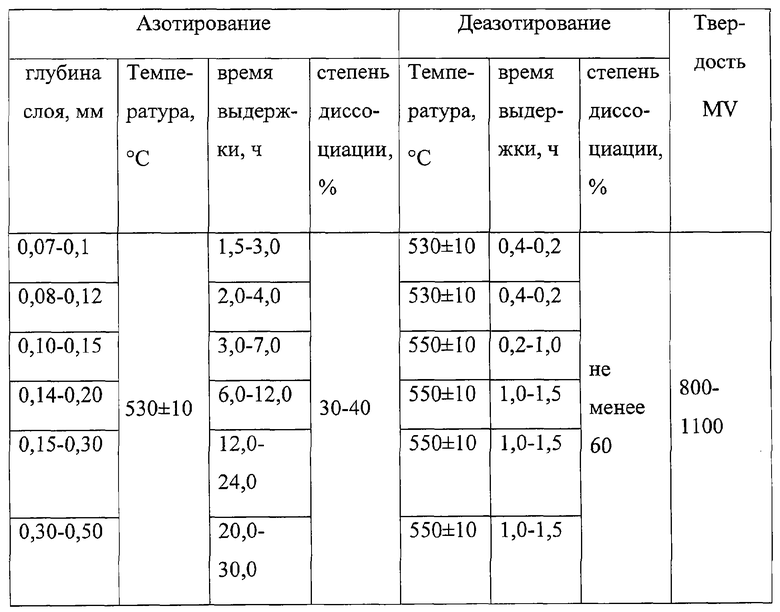

Данные, полученные в результате экспериментов, отражены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ И СОСТАВ СЛОЯ | 2012 |

|

RU2522872C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ ДИФФУЗИОННОГО СЛОЯ ДЕТАЛИ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1993 |

|

RU2090861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2001 |

|

RU2250273C2 |

| Способ двуступенчатого газового азотирования стальных изделий | 1981 |

|

SU1014986A1 |

| Способ изготовления азотируемых длинномерных деталей | 1980 |

|

SU899712A1 |

| СПОСОБ НИТРОЗАКАЛКИ СТАЛИ С ДВОЙНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2000 |

|

RU2184796C2 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2089643C1 |

| СПОСОБ АЗОТИРОВАНИЯ ЗАГОТОВОК ИЗ СТАЛЕЙ | 2022 |

|

RU2801624C1 |

Изобретение относится к химико-термической обработке, а именно к азотированию деталей из конструкционных сталей в газовой среде, и может быть использовано в машиностроении и других отраслях промышленности. Технический результат изобретения заключается в повышении твердости и износостойкости и снижении хрупкости поверхностного слоя деталей из конструкционных сталей. Данный результат достигается за счет того, что способ упрочнения поверхностного слоя деталей из конструкционных сталей содержит предварительную термическую обработку, включающую нормализацию, отпуск, закалку, отпуск, а также контроль микроструктуры перед азотированием, стабилизирующий отпуск после предварительной механической обработки, после чего проводят азотирование поверхности при температуре 530°С, включающее нагрев, выдержку и охлаждение в среде диссоциированного аммиака, затем проводят деазотирование поверхностного слоя при температуре 530-550°С, обезводораживающий отжиг. 1 табл.

Способ упрочнения поверхностного слоя деталей из конструкционных сталей, включающий азотирование поверхности детали путем нагрева, выдержки и охлаждения в среде диссоциированного аммиака, отличающийся тем, что производят предварительную термическую обработку, включающую нормализацию с отпуском, закалку с отпуском, контроль микроструктуры перед азотированием, механическую обработку, стабилизирующий отпуск, затем проводят азотирование поверхности при температуре 530°С и времени выдержки 1,5-30 ч в зависимости от толщины азотируемого слоя и последующее деазотирование поверхности при температуре 530-550°С с выдержкой 0,4-1,5 ч, а затем детали подвергают обезводороживающему отжигу.

| Способ двухступенчатого газового азотирования деталей из конструкционных сталей | 1987 |

|

SU1721119A1 |

| СПОСОБ АНТИКОРРОЗИОННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ ИЗ СТАЛИ 40Х | 2000 |

|

RU2191222C2 |

| ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2094520C1 |

| Способ азотирования стали и сплавов | 1976 |

|

SU663757A1 |

| Способ предварительной обработки деталей из железоуглеродистых сплавов | 1974 |

|

SU485158A1 |

Авторы

Даты

2007-01-10—Публикация

2005-06-22—Подача