Изобретение относится к машиностроению, строительной технике, более конкретно к механизмам, предназначенным для производства траншей.

Известны землеройные машины, которые состоят из базового транспортного средства на колесном или гусеничном ходу, энергетической установки и землеройного устройства, включающее конвейер с землеройными ковшами и конвейер для отброски грунта, соединенное с базовым транспортным средством узлами поддержки и механическими связями для обеспечения его работы и управления.

Недостатками таких землеройных машин являются значительная сложность конструкции, большая металлоемкость, низкая надежность механизмов, плохая маневренность, высокая энергоемкость, значительные габариты и ряд других.

Целью изобретения является упрощение конструкции землеройной машины, улучшение ее качества.

Цель достигается тем, что приводы рабочего органа и механизма для эвакуации грунта установлены на раме, ходовая часть выполнена в виде по меньшей мере одного продольного ряда узлов ходовых и управляющих упорных колес, установленных с возможностью вращения в горизонтальной плоскости, наружные поверхности которых слева и справа расположены в плоскости торцевых стенок землеройных ковшей, при этом узлы упорных колес соединены последовательно посредством трансмиссии в виде шарнирных и шлицевых муфт и имеют привод, установленный на раме, оснащены направляющими, при этом каждый из узлов ходовых упорных колес установлен с возможностью возвратно-поступательного перемещения в них в направлении, перпендикулярном торцевым плоскостям землеройных ковшей, посредством дополнительного установленного на раме привода, на величину ± 2/3 радиуса колеса, при этом узлы управляющих упорных колес имеют автономный возвратно-поступательный привод и привод их углового поворота, установленного на раме, левый и правый узлы управляющих упорных колес связаны между собой посредством водила, с компенсационной шлицевой муфтой, а каждый узел ходовых и управляющих упорных колес выполнен в виде корпуса-вилки, в нижней части которой в подшипниках установлена ось, на которой закреплены упорные колеса, а ведомая звездочка, связанная посредством приводной цепи с ведущей звездочкой, которой оснащен вал, размещенный в подшипниках в верхней части корпуса-вилки, связанный последовательно с трансмиссией.

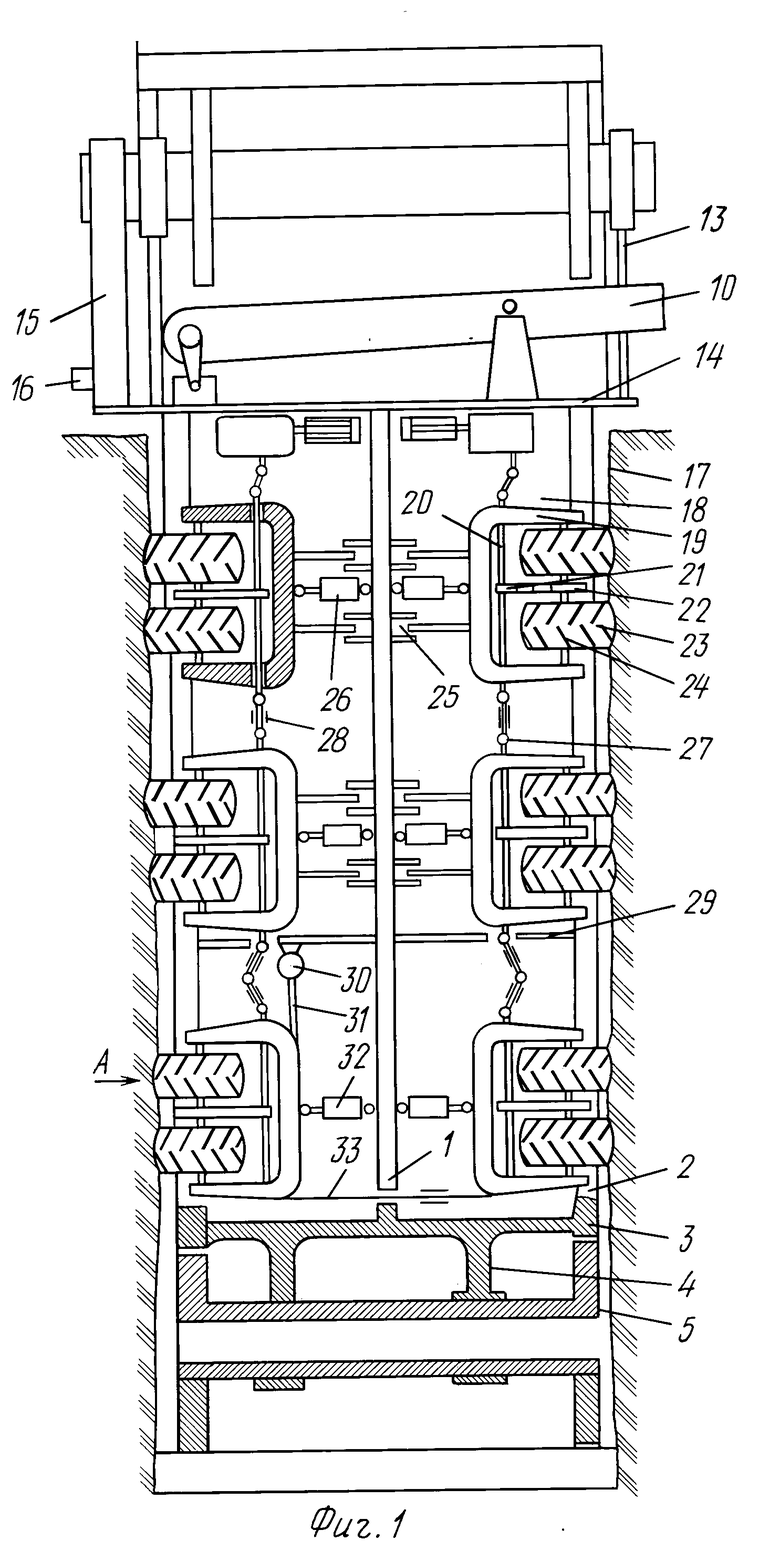

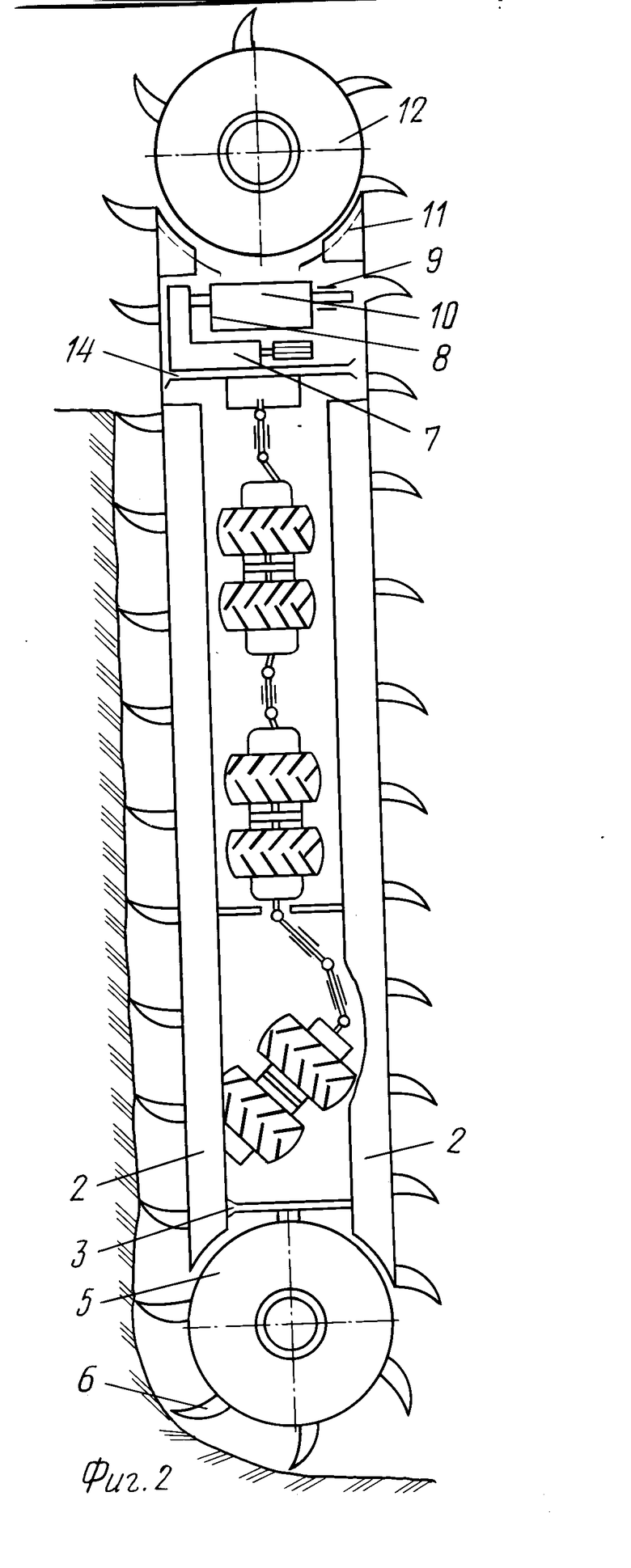

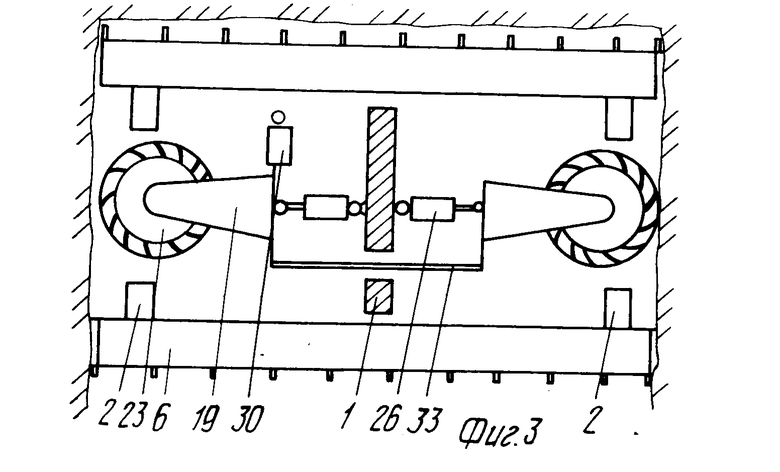

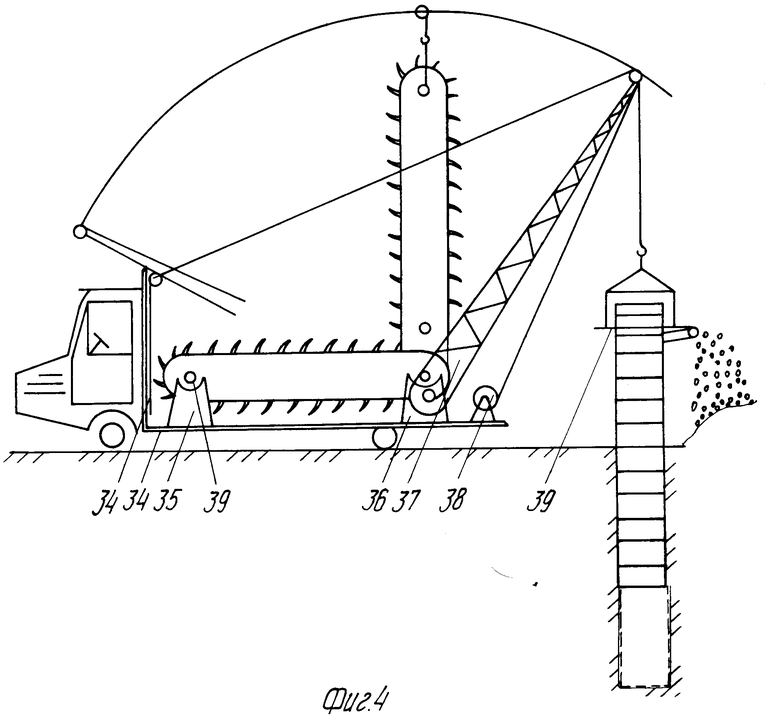

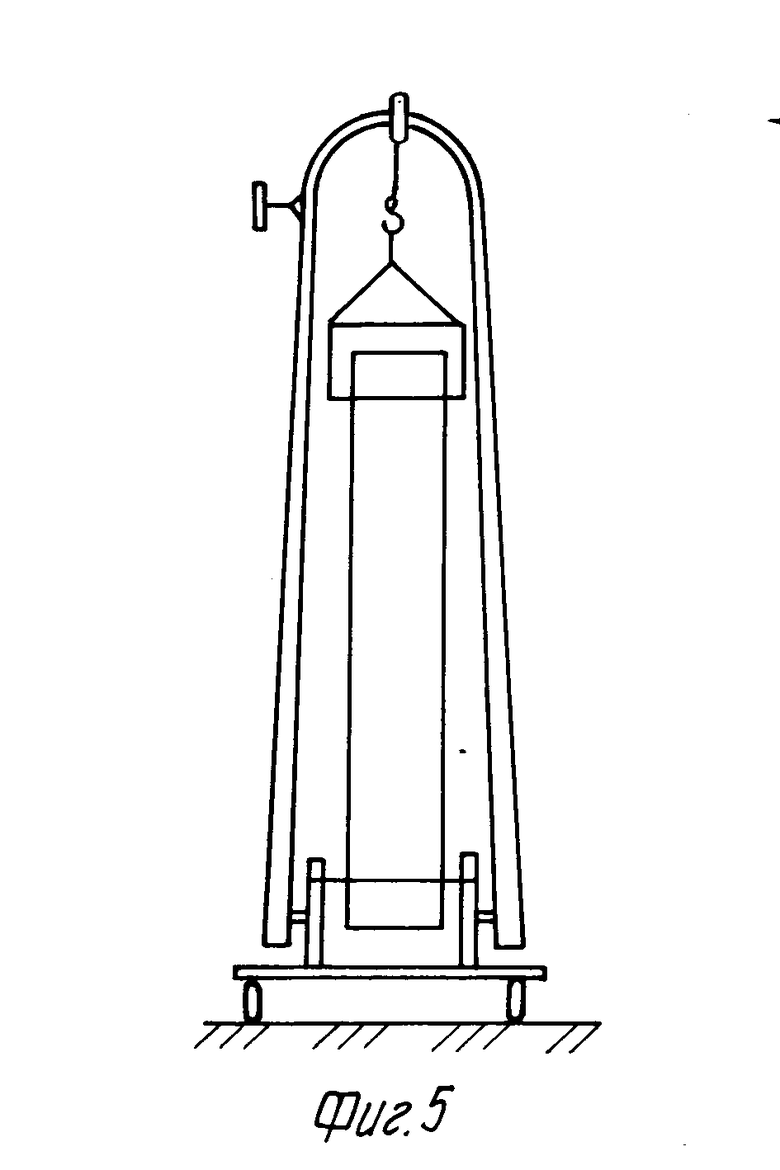

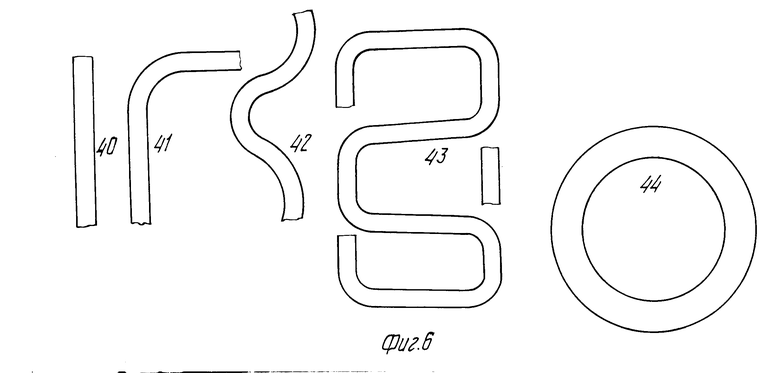

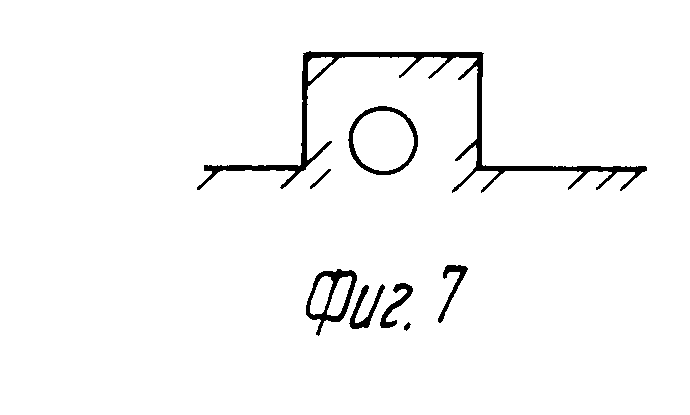

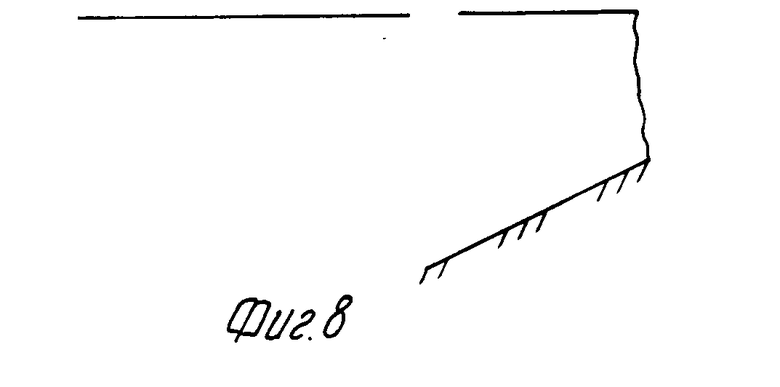

На фиг. 1 показано устройство землеройной машины, вид по направлению проходки траншеи; на фиг. 2 то же, вид сборку, перпендикулярно конвейеру с земляными ковшами, параллельно направлению проходки траншеи; на фиг. 3 сечение А-А на фиг. 1; на фиг. 4 схема хранения, транспортировки, приведения в действие землеройной машины; на фиг. 5 конструкция и работа вспомогательного подъемного устройства с землеройной машиной в начальный момент ее применения; на фиг. 6 схемы возможности применения землеройной машины; на фиг. 7 схемы режимов вертикальной и наклонной проходок землеройной машины.

Землеройная машина состоит из рамы, выполненной из вертикальной силовой перегородки 1, направляющих 2, конвейера рабочего органа машины и горизонтальных упрочняющих перегородок, на одной из них нижней 3 посредством опор 4 в подшипниках установлена полая ось с направляющими звездочками 5 конвейера рабочего органа, несущего землеройные ковши 6, электропривод 7 (электродвигатель и редуктор) через шкив 8, установленный в подшипниках 9, связан с механизмом для эвакуации грунта, состоящим из ленточного горизонтального конвейера 10, направляющие грунта 11 служат для предотвращения рассыпания грунта при опорожнении земляных ковшей 6 в верхней части рамы, для привода конвейера с земляными ковшами установлены ведущие звездочки 12 на полой оси, закрепленной в подшипниках опор 13, укрепленных на верхней горизонтальной упрочняющей перегородке 14, и сопряжены с электроприводом 15 (электродвигатель и редуктор), электро- и гидрокоммуникации землеройной машины собраны в жгут 16 и имеют выход к внешним источникам энергии, большую часть внутреннего объема землеройной машины занимают устройства, обеспечивающие ей нужное положение в данном случае вертикальное и поступательное движение вперед во время работы, для этого предусмотрены два электропривода 17 (электродвигатель и редуктор), прикрепленные с нижней стороны верхней силовой перегородки 14, соединенные посредством трансмиссии 18 с однотипными узлами ходовых и управляющих упорных колес, расположенными последовательно продольными рядами справа и слева рамы, так что наружные поверхности колес совпадают с плоскостями торцевых стенок землеройных ковшей, каждый узел упорных колес состоит из корпуса-вилки 19, через которую в верхней части в подшипниках проходит вал 20, соединенный последовательно с трансмиссией и являющийся частью ее, и оснащенный ведущей звездочкой 21, связанный посредством приводной цепи с ведомой звездочкой 22 и соосно с парой упорных колес 23 посредством оси, установленной в подшипниках в нижней части вилки корпуса-вилки 19, при этом каждое упорное колесо снабжено ребрами 24 для лучшего сцепления с грунтом, ходовые узлы упорных колес корпусами-вилками 19 скреплены с силовой перегородкой 1 посредством направляющих 25 и гидропривода 26, трансмиссия 18 по всей длине включает в себя шарнирные муфты 27 и шлицевые муфты 28. В нижней части рамы, отделенной средней силовой перегородкой 29, с левой и правой сторон установлены управляющие узлы упорных колес, они не имеют на корпусе-вилке 19 и продольной силовой перегородке 1 направляющих 25, но они жестко связаны между собой и с рамой посредством гидропривода 30 углового поворота, рычага 31, а также автономного управляющего возвратно-поступательного гидропривода 32, водила 33, снабженного компенсационной шлицевой муфтой.

Землеройная машина работает следующим образом.

Перед описанием различных режимов работы землеройной машины целесообразно остановиться на особенностях работы некоторых функциональных ее частей.

Ходовые узлы упорных колес имеют возможность некоторого возвратно-поступательного движения вдоль поперечной горизонтальной оси перпендикулярно направлению проходки траншеи землеройной машиной, ориентировочно на ± 2/3 радиуса упорного колеса, с помощью гидроприводов 26 в направляющих 25.

В исходном положении (фиг. 2, 3) все узлы упорных колес установлены в положение "Убрано", в этом случае гидропривод 26 втягивает корпус-вилку 19 и узлы упорных колес убираются внутрь рамы до нескольких десятков мм относительно плоскостей торцевых поверхностей землеройных ковшей 6 или заподлицо с ними.

Узлы упpавляющих упорных колес, расположенные в нижней части рамы, левый и правый, кроме возвратно-поступательного движения, создаваемого автономным гидроприводом 32, дополнительно имеют возможность вращательного движения на угол от 0 до 90о вокруг горизонтальной поперечной оси, это достигается работой гидропривода 30 с помощью рычага 31, синхронность углового перемещения левого и правого узлов управляющих упорных колес достигается жесткой связью между ними с помощью водила 33, проходящего в профильном отверстии продольной вертикальной силовой перегородки 1.

Трансмиссия 18 обеспечивает одновременную передачу крутящего момента от каждого из электроприводов 17 на все узлы управляющих и ходовых упорных колес как с правой, так и с левой сторон при их любом допустимом поперечном и угловом смещении. Такую "игру" по углу и длине трансмиссии обеспечивают шарнирные муфты 27 и шлицевые муфты 28, расположенные по всей ее длине.

Несмотря на то, что сама трансмиссия 18 выполнена гибкой, тем не менее валы 20, последовательно включенные в нее, жестко закреплены в подшипниках корпуса-вилки 19, не имеют радиальных и продольных люфтов и не допускают изменения направления и натяжения приводной цепи между ведущей звездочкой 21 и ведомой звездочкой 22, таким образом обеспечивается передача крутящего момента от электропривода 17 на упорные колеса 23.

Для транспортировки или при длительном хранении между применениями землеройную машину размещают на прямоугольной в плане платформе 34 (фиг. 4), снабженной по сторонам четырьмя опорными стойками с ложементами двумя передними 35 и двумя задними 36, подъемной стрелой 37, выполненной в виде арки (фиг. 5) и ручной лебедкой 38, полые оси направляющих звездочек 5 и ведущих звездочек 12 землеройной машины снабжают специальными транспортировочными штангами 39, укладывают на ложементы 34, 35 и закрепляют.

Применение землеройной машины возможно в следующих режимах: 1. вертикальная проходка; 2. проходка прямых траншей одинакового профиля; 3. проходка траншей заданного радиуса; 4. проходка траншей сложной в плане конфигурации; 5. проходка разноглубинных траншей сложного профиля; 6. проходка разноглубинных траншей с постепенным уменьшением или увеличением глубины.

В режиме 1 (фиг. 4, 5) подъемную стрелу 37 устанавливают в вертикальное положение, освобождают транспортировочную штангу 39 из передних опорных стоек с ложементами 35, соединяют ее с трапецией подъемной стрелы, поднимают землеройную машину в вертикальное положение, освобождают из задних опорных стоек с ложементами 36, вывешивают, убирают транспортировочную штангу 39 из полой оси направляющих звездочек 5 и размещают над местом проходки, соединяют жгут 16 электрогидрoкоммуникаций с внешним стандартным источником энергии. Гидроприводами 26 и 32 убирают внутрь рамы все ходовые и управляющие узлы упорных колес, включают электропривод 7 шкива 8, ленточный конвейер 10 приходит в движение, включают электропривод 15 ведущих звездочек 12, транспортер с землеройными ковшами 6 приходит в движение, медленно опускают землеройную машину, выполняя вертикальную проходку, по мере выработки грунта до заданной глубины (в пределах возможности землеройной машины до верхней упрочняющей перегородки 14), выработанный землеройными ковшами 6 грунт подается ими вверх и после опрокидывания ковшей попадает на ленточный конвейер 10, который отбрасывает грунт в отвал. Достигнув заданной глубины вертикальной проходки, выключают механизмы землеройной машины и с помощью подъемной стрелы 37 поднимают ее. Допустимо в висячем положении транспортировать землеройную машину на небольшие расстояния до следующей выработки. Режим работы 1 можно применять для выполнения вертикальных траншей для опор, мачт, отстойников, неглубоких колодцев и т.п.

В режиме 2 (фиг. 1, 2, 3, позиция 40) выполняют все операции режима 1 до достижения землеройной машиной заданной глубины проходки, включают гидроприводы 26, 32 всех узлов упорных колес, фиксируют землеройную машину относительно стенок траншеи, освобождают ее от подъемной стрелы 37 и от транспортировочной штанги 39 из полой оси ведущих звездочек 12. Узлы упорных колес выполняют функцию поперечного движущегося домкрата, они создают противодействующий момент землеройной машине при выработке грунта, кроме того они обеспечивают поступательное движение ей. Включают электpоприводы 17 с левой и правой сторон, при этом землеройная машина получает поступательное движение вперед, начинается проходка горизонтальной прямолинейной траншеи. В зависимости от прочности грунта, что влияет на загрузку транспортера с землеройными ковшами, привод узлов упорных колес может быть непрерывным, пульсирующим, повторно-кратковременным или по усмотрению оператора. Этот режим применяется для производства траншей под укладку трубопроводов, кабелей, выполнения дренажей и т.п.

Режим работы 3 (фиг. 6, позиции 41, 42) применяется для проходки траншей сложного в плане профиля: правильного радиуса, при обходе каких-либо препятствий, дефиците места при прокладке траншей и т.п. Для проходки таких траншей выключают электроприводы 17 с соответствующей левой или правой стороны рамы, т. е. затормаживают pяд узлов упорных колес, работающий электропривод 17 с противоположной стороны рамы создает землеройной машине с помощью упорных колес 23 разворачивающий момент.

Режим работы 4 (фиг. 6, позиции 43, 44) применяется для проходки траншей сложного в плане очертания и может быть рекомендован, например, для выполнения фундамента под здание. Такая проходка траншеи достигается выключением электропривода 17 с соответствующей стороны рамы и притормаживанием упорных колес 23. Землеройная машина позволит быстро, аккуратно и точно выкопать траншею специальной заданной формы, в том числе кольцевые траншеи малого радиуса позиция 44.

В режиме 5 (фиг. 7) землеройная машина позволяет осуществить проходку траншей переменной, ступенчатой глубины. Допустим трасса проходки пересекает другую коммуникацию трубу. Для этого землеройную машину останавливают в нужном месте выключением электроприводов 17, с помощью гидропривода 32 убирают внутрь рамы узлы управляющих упорных колес справа и слева, разворачивают их с помощью гидропривода 30 и рычага 31 на 90о (плоскости колес совпадают с вертикальной плоскостью), снова прижимают узлы управляющих упорных колес к стенкам выработки траншеи, ослабляют давление на стенки траншеи узлов ходовых упорных колес гидроприводом 26, включают электроприводы 17, поднимают землеройную машину на нужную высоту, прижимают узлы ходовых упорных колес, осуществляют горизонтальную проходку, останавливают машину, выполняют манипуляции по управлению механизмами землеройной машины в обратном порядке и продолжают дальше проходку траншеи.

В режиме 6 (фиг. 8) выполняют манипуляции с управлением землеройной машиной как в режиме 5, с той лишь разницей, что узлы управляющих упорных колес устанавливают не на 90о, а на нужный угол углубления или подъема проходки траншеи, при этом ослабляют поперечные усилия узлов ходовых упорных колес. Этот режим работы выполняется в непрерывном движении без остановки землеройной машины, в том числе в комбинациях с режимами проходки, позиции 41-44.

Во всех приводах механизмов землеройной машины могут быть применены асинхронные электродвигатели стандартной частоты и напряжения, тогда возможно подключение ее к передвижной электростанции широкого назначения или к централизованному электроснабжению, например, на ограниченной строительной площадке.

Управление землеройной машиной возможно с помощью портативного дистанционного пульта управления, соединенного с коммутирующим устройством и находящимся у оператора, идущего рядом с работающей землеройной машиной и управляющего ею.

Ориентировочные расчеты применения некоторых узлов.

1. Расчет скорости вращения вала трансмиссии.

Диаметр упорного и ходового колеса 400 мм 0,4 м. Допустим землеройная машина обеспечивает максимальную для современных машин аналогичного назначения скорость проходки траншеи: в легких грунтах 1,0-1,2 км/ч 1000-1200 м/ч, в тяжелых грунтах 0,3 км/ч 300 м/ч, количество оборотов упорного колеса в час L/2 πR 1200/2π R 1200/1,256 960 об/ч16 об/мин, передаточное отношение ведущей звездочки 21 к ведомой звездочке 22 в корпусе-вилке 19 равно 1:2, значит вал трансмиссии должен иметь скорость вращения 16˙2 32 об/мин, для легких грунтов L/2 πR 300/1,256 239 об/ч 4,0 об/мин, 4˙2 8 об/мин, применяют стандартный асинхронный электродвигатель с числом оборотов 1500, тогда передаточное отношение редуктора электропривода 17 будет i 1500 об/мин/32 об/мин 46.

Низкая угловая скорость трансмиссии обеспечивает ее удовлетворительную работу при радиальных смещениях в многих шарнирных 27 и шлицевых 28 муфтах.

Значительное передаточное отношение редуктора позволяет применить электродвигатель невысокой мощности.

Расчет привода ленточного транспортера 10:

диаметр шкива 8 ленточного транспортера 300 мм R 0,15 м, максимальная скорость движения ленты транспортера 5 м/с 300 м/мин, тогда количество оборотов шкива

L/2π R 300/6,28 ˙0,15 300/0,942318 об/мин.

Необходимо выбрать высокооборотный асинхронный двигатель 3000 об/мин, передаточное отношение редуктора при выбранной величине скольжения 12 об/мин будет i 3000/(318+12) 9,09.

Гидроприводы 26 и 32 могут быть выполнены электрическими с электродвигателями малой мощности, так как редукторы их выполнены с большим передаточным отношением и могут обеспечивать движение на выходе через рычажные системы, кроме того от привода не требуется большого быстродействия.

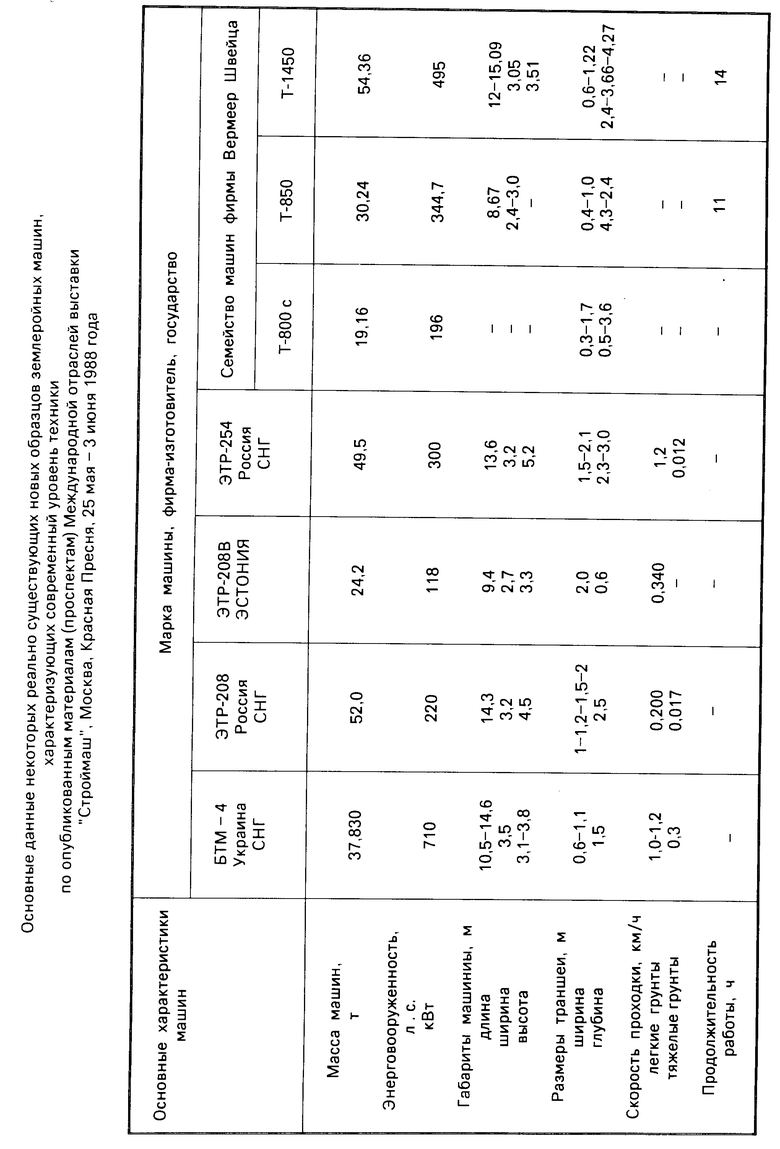

В таблице приведены сравнительные характеристики реальных землеройных машин для проходки траншей, которые представляют современный уровень техники в данной области.

Эффективность заявленного технического решения по сравнению с машинами аналогичного назначения, характеризующими современный уровень техники, заключается в тактическим, эксплуатационном, энергетическом, технологическом, техническом, экологическом, экономическом преимуществах: значительно упрощена конструкция машины; снижена металлоемкость машины; снижено энергопотребление машины; значительно уменьшены габариты машины; создана возможность работы от автономного стандартного источника энергии, а также возможность работы от централизованных стационарных сетей; машина имеет много однотипных простых функциональных узлов и деталей, что обеспечивает хорошую взаимозаменяемость и ремонтопригодность ее; обеспечена хорошая эксплуатационная надежность и достигнут значительный технический ресурс работы машины; машина проста в управлении, работе, техническом обслуживании, транспортировке, хранении, имеет высокую маневренность, что позволяет выполнять траншеи сложной в плане конфигурации и сложного профиля по глубине выработки; доставка на место производства траншей специальной землеройной техники или экскаваторов, а также эвакуация ее после завершения работ, вызывает большие трудности из-за очень большой массы механизмов, больших габаритов, малой самоходной скорости, требует специальных транспортных средств и путей, а также немалых затрат времени и часто просто превращается в самостоятельную инженерно-экономическую задачу. Доставка описанной землеройной машины не вызывает особых трудностей ни водным, ни ж.д. ни автомобильным, ни авиационным транспортом. Целесообразна, например, доставка машины в районы бездорожья на внешней подвеске вертолетом, что позволяет оперативно обеспечить фронт строительных работ; появляется возможность изменения технологии строительства магистрального трубопровода, а именно: осуществлять проходку траншеи под готовый трубопровод непосредственно под ним или одновременно со строительством его; если традиционная землеройная машина на базовом самоходном средстве простаивает, допустим, не удается вывести ее по погодным условиям, то она портится, разворовывается, создает много организационных хлопот, простой землеройной машины по заявленному техническому решению в этом плане имеет ряд очевидных преимуществ: ранее в описании приведена технология хранения землеройной машины в горизонтальном положении, однако при ограниченности места на складе она может храниться сколько угодно и в вертикальном положении; машина позволяет достигнуть более щадящего воздействия на окружающую среду: меньше ширина полосы воздействия на почву, меньше давление на почву, возможность сохранения близко отстоящих от траншеи деревьев, кустов, посадок с/х культур.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГУСЕНИЧНЫЙ БУЛЬДОЗЕР С ЭЛЕКТРИЧЕСКОЙ ТРАНСМИССИЕЙ И ХОДОВОЙ ЧАСТЬЮ С ИЗМЕНЯЕМЫМ ПОЛОЖЕНИЕМ ВЕДУЩИХ КОЛЕС | 2018 |

|

RU2696634C1 |

| ЗЕМЛЕРОЙНО-ТРАНСПОРТНАЯ МАШИНА С ГИДРОСТАТИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2537434C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКАЯ УСТАНОВКА | 2009 |

|

RU2433321C2 |

| Рабочее оборудование землеройной машины | 1980 |

|

SU956693A1 |

| Роторный экскаватор специального назначения | 2024 |

|

RU2834251C1 |

| ЭКСКАВАЦИОННЫЙ МЕХАНИЗИРОВАННЫЙ ИНСТРУМЕНТ | 1991 |

|

RU2011749C1 |

| КОЛЕСНАЯ БРОНЕМАШИНА | 2005 |

|

RU2314478C2 |

| Траншейный экскаватор | 1976 |

|

SU658237A1 |

| Устройство для разработки траншейи КОлОдцЕВ B гРуНТЕ | 1979 |

|

SU812884A1 |

| Веломобиль | 1990 |

|

SU1838171A3 |

Изобретение относится к строительной технике. Цель изобретения упрощение конструкции и улучшение качества машины. Землеройный рабочий орган выполнен автономным, лишенным механических связей с базовым транспортным средством. Рама дополнительно оснащена однотипными узлами ходовых и управляющих упорных колес, соединенных посредством трансмиссии между собой. Каждый узел упорных колес имеет возможность возвратно-поступательного перемещения в поперечных направляющих. Узлы управляющих упорных колес имеют дополнительно возможность углового поворота. Узлы ходовых и управляющих упорных колес выполнены жесткой конструкции с цепной передачей крутящего момента от трансмиссии на колеса. Все механизмы рабочего органа выполнены с автономными приводами, соединяемыми посредством гибких связей с источником энергии. 8 ил. 1 табл.

ЗЕМЛЕРОЙНАЯ МАШИНА, включающая раму, рабочий орган в виде конвейера с приводом и землеройными ковшами, механизм для эвакуации грунта с приводом, ходовую часть и источник энергии, отличающаяся тем, что приводы рабочего органа и механизма для эвакуации грунта установлены на раме, ходовая часть выполнена в виде по меньшей мере одного продольного ряда узлов ходовых и управляющих упорных колес, установленных с возможностью вращения в горизонтальной плосковсти, наружные поверхности которых слева и справа расположены в плоскости торцевых стенок землеройных ковшей, при этом узлы упорных колес соединены последовательно посредством трансмиссии в виде шарнирных и шлицевых муфт и имеют привод, установленный на раме, оснащены направляющими, при этом каждый из узлов ходовых упорных колес установлен с возможностью возвратно-поступательного перемещения в них в направлении, перпендикулярном торцевым плоскостям землеройных ковшей, посредством дополнительного установленного на раме привода на величину ± 2/3 радиуса колеса, при этом узлы управляющих упорных колес имеют автономный возвратно-поступательный привод и привод их углового поворота, установленные на раме, левый и правый узлы управляющих упорных колес связаны между собой посредством водила с компенсационной шлицевой муфтой, а каждый узел ходовых и управляющих упорных колес выполнен в виде корпуса-вилки, а в нижней части которой в подшипниках установлена ось, на которой закреплены упорные колеса и ведомая звездочка, связанная посредством приводной цепи с ведущей звездочкой, которой оснащен вал, размещенный в подшипниках в верхней части корпуса-вилки и связанный последовательно с трансмиссией.

| Машина для рытья траншей | 1973 |

|

SU543695A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-09-27—Публикация

1992-08-13—Подача