Изобретение относится к сушильной технике, в частности к установкам для одновременной сушки и измельчения термочувствительных материалов, и может быть использовано для изготовления сухих комплексных органических удобрений из отходов животноводства (навоза) и птицеводства (помета), применяемых в земледелии, а также в животноводстве в качестве кормовых добавок при переработке куриного помета.

Известна установка для одновременной сушки и измельчения термочувствительных материалов [1] содержащая питатель, корпус с ротором и сепаратор. В корпусе смонтированы перегородки с кольцевидными выступами переменного сечения, а ротор выполнен с резцами и лопатками.

Недостатками этой конструкции являются ее сложность, а также невысокая производительность установки.

Известна также установка для одновременной сушки и измельчения термочувствительных материалов, содержащая оборудованную топкой и загрузочным бункером пневмотрубу, отделенную стенкой от опускного канала с сепаратором для возврата по опускному каналу крупных фракций к основанию пневмотрубы, в зоне которого размещено размольное устройство [2] При этом на валу ротора закреплены лопатки вентилятора и выходное отверстие загрузочного бункера расположено на одной оси с ротором, рабочие элементы которого выполнены в виде системы Г-образных и прямых ножей. Топка встроена внутрь загрузочного бункера и подведена к средней части опускного канала.

Недостатком этой установки является проникновение недосушенного материала в пневмотрубу, что снижает эффективность работы.

Наиболее близким к предлагаемому является установка для одновременной сушки и измельчения термочувствительных материалов [3] в которой с целью интенсификации процессов сушки и измельчения в разделительной стенке, общей для пневмотрубы и опускного канала, установлен большим основанием конфузор, расположенный соосно с роторным размольным устройством, а размещенный в загрузочном бункере питатель ориентирован горизонтальной осью перпендикулярно оси роторного размольного устройства.

Однако интенсификация процесса сушки низка ввиду, во-первых, необходимости возврата недосушенного материала по опускному каналу и, во-вторых, частой остановки устройства для очистки питателя и роторного устройства от налипших на них недосушенных частиц. Кроме того, конструкция сложна и имеет невысокую надежность эксплуатации, обусловленную частым выходом из строя рабочих элементов ротора.

Целью изобретения является повышение интенсификации процесса при упрощении конструкции установки и повышении ее надежности.

Поставленная цель достигается тем, что установка для одновременной сушки и измельчения термочувствительных материалов, содержащая корпус с пневмотрубой, отделенной стенкой от основной камеры, оборудованной топкой, загрузочный бункер с питателем, ориентированным горизонтальной осью перпендикулярно оси роторного размольного устройства, снабженного радиальными дробильными элементами, дополнительно имеет жестко соединенную с основной камерой конусную камеру, в основании которой расположено роторное размольное устройство, радиальные дробильные элементы которого выполнены в виде дисков с жестко закрепленными между ними лопатками и свободно закрепленными на дисках молотками, а пневмотруба в плоскости перехода основной камеры в конусную имеет регулятор тяги с переменным сечением, при этом расположенная со стороны основной камеры топка ориентирована своей горизонтальной осью параллельно горизонтальной оси питателя, причем ширину основной камеры, высоту основной и конусной камер, высоту стенки, разделяющей пневмотрубу и основную камеру, а также расстояние от этой стенки до диаметрально противоположной и оборудованной топкой стенки основной камеры и величину переменного сечения регулятора тяги выбирают из условий

1 ≅  ≅ 2

≅ 2

1,5 ≅  ≅ 5

≅ 5

0,5 ≅  ≅ 4,5

≅ 4,5

1 ≅  ≅ 1,8

≅ 1,8

0,1 ≅  ≅ 4,5 где Д диаметр топки;

≅ 4,5 где Д диаметр топки;

Р ширина основной камеры;

Но высота основной камеры;

Нк высота конусной камеры;

Нс высота стенки, разделяющей пневмотрубу и основную камеру;

М расстояние от стенки, разделяющей пневмотрубу и основную камеру до диаметрально противоположной и оборудованной топкой стенки основной камеры;

Sp величина переменного сечения регулятора тяги,

Sп величина сечения пневмотрубы.

В известных авторам источниках патентной и научно-технической информации не описаны установки для одновременной сушки и измельчения термочувствительных материалов, позволяющие повысить интенсификацию процесса, упростив при этом конструкацию установки и повысив ее надежность за счет наличия дополнительной конусной камеры с роторным размольным устройством в ней, выполнения дробильных элементов особой формы, возможности регулирования потока высушиваемого материала, а также за счет подбора геометрических размеров отдельных элементов установки.

При этом наличие дополнительной конусной камеры с расположенным в ней размольным устройством, выполненным в виде радиально расположенных дисков с жестко закрепленными между ними лопатками и свободно закрепленными на дисках молотками позволяет повысить дисперсность высушиваемого материала, улучшить качество размола, тем самым отменив необходимость возврата на досушку, имеющуюся в прототипе.

Определенная ориентация топки относительно направления потока высушиваемого материала, поступающего из размольного устройства, позволяет увеличить качество и количество высушиваемого материала. Выбор поперечного сечения регулятора тяги позволяет повысить эффективность работы пневмотрубы, тем самым увеличив скорость забора готового продукта.

Выполнение радиальных дробильных элементов размольного устройства в виде дисков позволяет повысить надежность и жесткость конструкции. Расположенные на дисках лопатки позволяют повысить производительность установки, а свободно закрепленные на дисках молотки качество получаемого продукта.

Следовательно, можно сделать вывод о наличии в изобретении "изобретательского уровня".

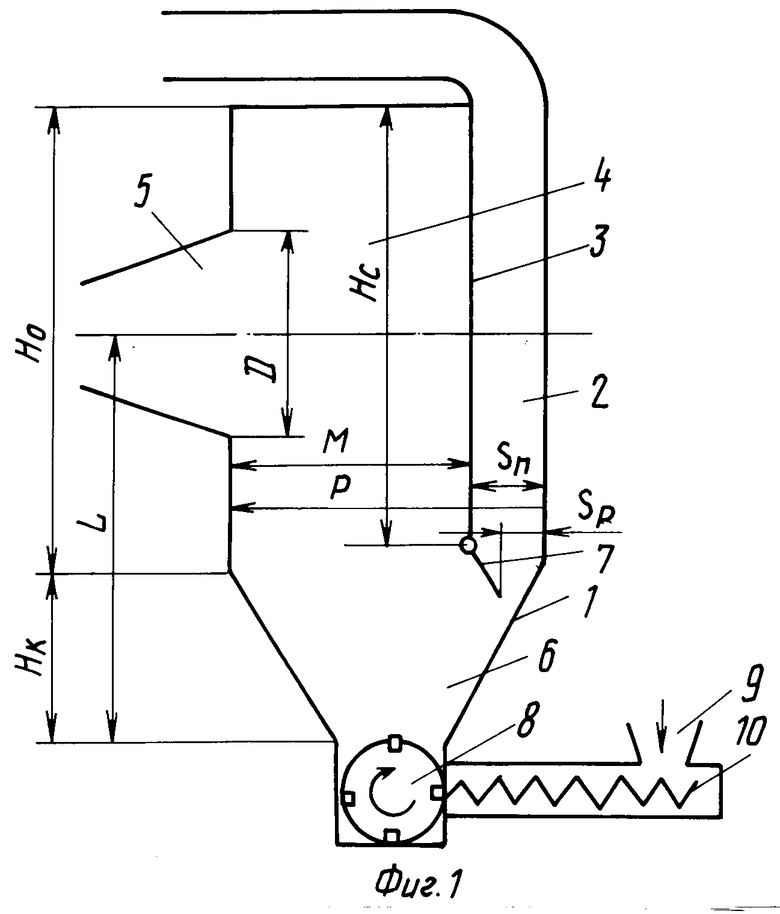

На фиг.1 схематически изображена предлагаемая установка, продольный разрез; на фиг.2 роторное размольное устройство.

Установка содержит корпус 1, пневмотрубу 2, отделенную стенкой 3 от основной камеры 4, топку 5, конусную камеру 6, регулятор тяги 7, роторное размольное устройство 8, загрузочный бункер 9, питатель 10. Роторное размольное устройство (см. фиг.2) имеет расположенные радиально диски 11, на которых жестко закреплены лопатки 12 и свободно закреплены молотки 13. При этом топка 5, расположенная со стороны основной камеры 4, ориентирована своей горизонтальной осью параллельно горизонтальной оси питателя 10, который ориентирован своей горизонтальной осью перпендикулярно оси роторного размольного устройства 14 (см. фиг.2).

Установка работает следующим образом.

Исходное сырье загружается в бункер 9 и питателем 10 подается в конусную камеру 6 корпуса 1, где измельчается молотками 13 размольного устройства 8 и подбрасывается лопатками 12 в основную камеру 4, куда поступает теплоноситель из топки 5. Обработка измельченного сырья в основной камере 4 производится теплоносителем при 450-850оС. Сухие частицы продукта засасываются в пневмотрубу 2 через регулятор тяги 7, который обеспечивает всасывание продукта определенной влажности, исключает его перегрев и выгорание. Через пневмотрубу 2 готовый продукт поступает в бункер-накопитель (не показан).

Геометрические размеры установки выбраны экспериментальным путем из следующих соображений.

Выбор размеров производится по отношению к выходному отверстию топки 5, расположенного в плоскости перехода топки 5 в основную камеру 4 и являющегося диаметром Д. Ширину основной камеры Р, которая может быть выполнена прямоугольной или цилиндрической, выбирают в пределах Д-2Д.

При выполнении основной камеры шириной Р менее диаметра Д происходит интенсивное выгорание высушиваемого материала и, как следствие, приводит к получению продукта низкого качества. При величине ширины основной камеры 4 более 2Д происходит резкое снижение производительности установки и, как следствие, снижение ее эффективности ввиду недостаточного количества тепла для получения необходимого количества готового продукта.

Высоту основной 4 и конусной 6 камер Но+Нк выбирают в пределах 1,5Д-5Д. При этом при величине нижнего предела менее 1,5Д происходит интенсивное налипание недосушенного материала на боковые и верхнюю стенки основной камеры 4 и как следствие резкое снижение эффективности работы установки. Выполнение высоты камер Но+Нк величиной более 5Д нецелесообразно с экономической точки зрения.

Высоту стенки 3-Нс, разделяющую пневмотрубу 2 и основную камеру 4, выбирают в пределах 0,5Д-4,5Д. Размер Нс стенки 3 менее 0,5Д приводит к резкому снижению производительности установки и качеству получаемого продукта, поскольку высушиваемый материал будет незначительно высасываться пневмотрубой 2. Размер Нс стенки 3 более 4,5Д нецелесообразен из-за возможного перекрытия переменного сечения регулятора тяги 7, что приводит к неработоспособности установки.

Расстояние М от стенки 3, разделяющей пневмотрубу 2 и основную камеру 4, до диаметрально противоположной и оборудованной топкой стенки основной камеры 4 выбирают в пределах Д-1,8Д. При выполнении размера М менее Д происходит интенсивное выгорание высушиваемого материала и, как следствие, приводит к получению продукта низкого качества. При величине М более 1,8Д происходит резкое снижение производительности установки и как следствие снижение ее эффективности ввиду недостаточного количества тепла для получения необходимого количества готового продукта.

Выбор отношения сечения Sp регулятора тяги к сечению Sп пневмотрубы в пределах 0,1-4,5 обусловлен следующим. При величине отношения менее 0,1 и более 4,5 происходит слабое засасывание высушиваемого материала в пневмотрубу и как следствие его быстрое сгорание, что приводит к резкому снижению качества продукта, а также к снижению производительности всей установки в целом.

Расстояние L от горизонтальной оси топки 5 до плоскости основания конусной камеры 6 выбирают из условия

Нк+0,5Д ≅ L ≅ Но-0,5Д, которое означает, что топка 5 не может быть расположена ниже и выше плоскости основной камеры 4, т.е. выбор размера L ограничен геометрическим размером основной камеры 4.

Изобретение позволяет значительно повысить интенсификацию процесса сушки. Производительность установки, как показали испытания, составляют 0,4-0,6 т/ч при влажности подаваемого сырья не более 75% При снижении влажности подаваемого сырья до 50% производительность возрастает в 2-3 раза. Выход готового продукта при работе сушилки в течение 1 ч составляет 390-500 кг при работе непрерывно 10 ч в сутки 4000-5000 кг. При снижении влажности исходного сырья до 50% выход продукта возрастает соответственно до 8000-12000 кг.

Установка надежна в эксплуатации. Предельно допустимый износ одной кромки молотков наступает после приготовления 1300-1500 т продукта. Поэтому, когда износ молотка по длине достигает 40-45 мл, все молотки поворачивают другой кромкой, не меняя их порядка расположения и промежуточных втулок на осях, а оси местами в дисках ротора.

Установка проста в изготовлении, монтаже и эксплуатации. В зависимости от способа упаковки продукта, установку обслуживают 3-4 человека. Возможно одновременное обслуживание двух установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для одновременной сушки и измельчения термочувствительных материалов | 1974 |

|

SU561857A2 |

| Установка для одновременной сушки и измельчения термочувствительных материалов | 1985 |

|

SU1262240A2 |

| РАЗМОЛЬНО-СМЕСИТЕЛЬНЫЙ БЛОК | 2013 |

|

RU2549103C1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1996 |

|

RU2111794C1 |

| Устройство для сушки и измельчения термочувствительных материалов | 1976 |

|

SU666405A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЫЛЕВИДНОГО ТОПЛИВА ДЛЯ СЖИГАНИЯ И СИСТЕМА ПРИГОТОВЛЕНИЯ ПЫЛЕВИДНОГО ТОПЛИВА | 2001 |

|

RU2200278C2 |

| Установка для сушки и измельчения материалов | 1978 |

|

SU1000705A1 |

| Способ сушки несгораемых сыпучих материалов и установка для его осуществления | 1989 |

|

SU1776949A1 |

| Способ тепловой обработки зернистого материала | 1978 |

|

SU734493A1 |

| Установка производства фракционных смесей концентрированных кормов | 2019 |

|

RU2711595C1 |

Использование: изготовление сухих комплексных органических удобрений из отходов животноводства и птицеводства, применяемых в земледелии, а также в животноводстве в качестве кормовых добавок при переработке куриного помета. Сущность изобретения: установка содержит корпус 1, пневмотрубу 2, отделенную стенкой 3 от основной камеры 4, топку 5, конусную камеру 6, регулятор тяги 7, роторное размольное устройство 8, загрузочный бункер 9, питатель 10. Роторное размольное устройство имеет расположенные радиально диски 11, на которых жестко закреплены лопатки 12 и свободно закреплены молотки 13. При этом топка 5, расположенная со стороны основной камеры 4, ориентирована своей горизонтальной осью параллельно горизонтальной оси питателя 10, который ориентирован своей горизонтальной осью перпендикулярно оси 14 роторного размольного устройства. 2 ил.

УСТАНОВКА ДЛЯ ОДНОВРЕМЕННОЙ СУШКИ И ИЗМЕЛЬЧЕНИЯ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ, содержащая корпус с пневмотрубой, отделенной стенкой от основной камеры, оборудованной топкой, загрузочный бункер с питателем, ориентированным горизонтальной осью перпендикулярно оси роторного размольного устройства, снабженного радиальными дробильными элементами, отличающаяся тем, что корпус дополнительно имеет жестко соединенную с основной камерой конусную камеру, в основании которой расположено роторное размольное устройство, радиальные дробильные элементы которого выполнены в виде дисков с жестко закрепленными между ними лопатками и свободно закрепленными на дисках молотками, а пневмотруба в плоскости перехода основной камеры в конусную имеет регулятор тяги с переменным сечением, при этом расположенная со стороны основной камеры топка ориентирована своей горизонтальной осью параллельно горизонтальной оси питателя, причем ширину основной камеры, высоту основной и конусной камер, высоту стенки, разделяющей пневмотрубу и основную камеру, а также расстояние от этой стенки до диаметрально противоположной и оборудованной топкой стенки основной камеры и величину переменного сечения регулятора тяги выбирают из условий

1 ≅ P/D ≅ 2;

1,5 ≅ (Hо+Hк)D ≅ 5;

0,5 ≅ Hc/D ≅ 4,5;

1 ≅ M/D ≅ 1,8;

0,1 ≅ Sp/Sп ≅ 4,5,

где D диаметр топки;

P ширина основной камеры;

Hо высота основной камеры;

Hк высота конусной камеры;

Hc высота стенки, разделяющей пневмотрубу и основную камеру;

M расстояние от стенки, разделяющей пневмотрубу и основную камеру до диаметрально противоположной и оборудованной топкой стенки основной камеры;

Sp величина переменного сечения регулятора тяги;

Sп величина сечения пневмотрубы.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для одновременной сушки и измельчения термочувствительных материалов | 1974 |

|

SU561857A2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-10-10—Публикация

1992-12-10—Подача