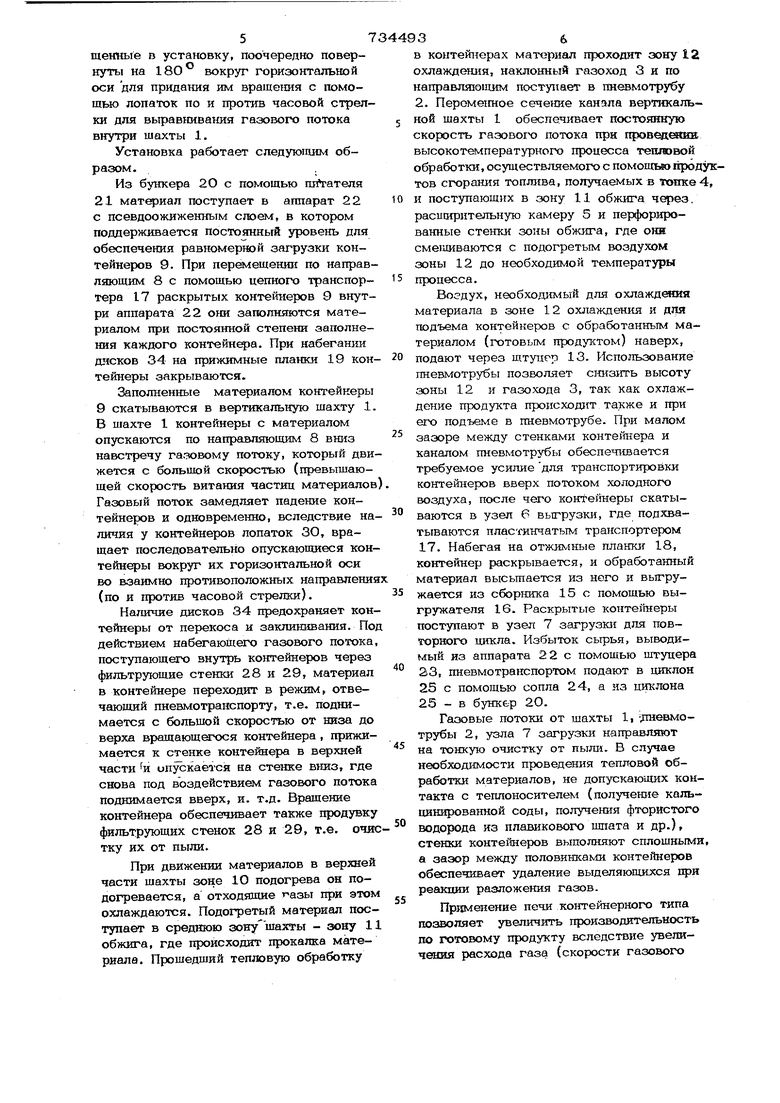

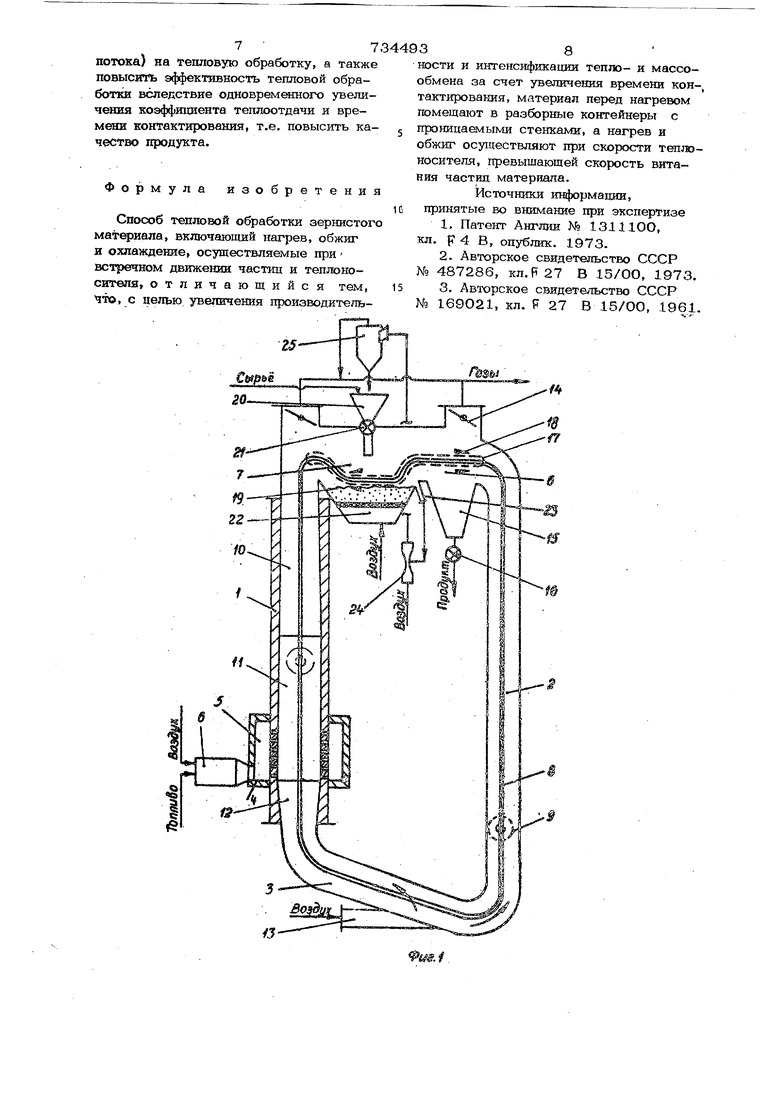

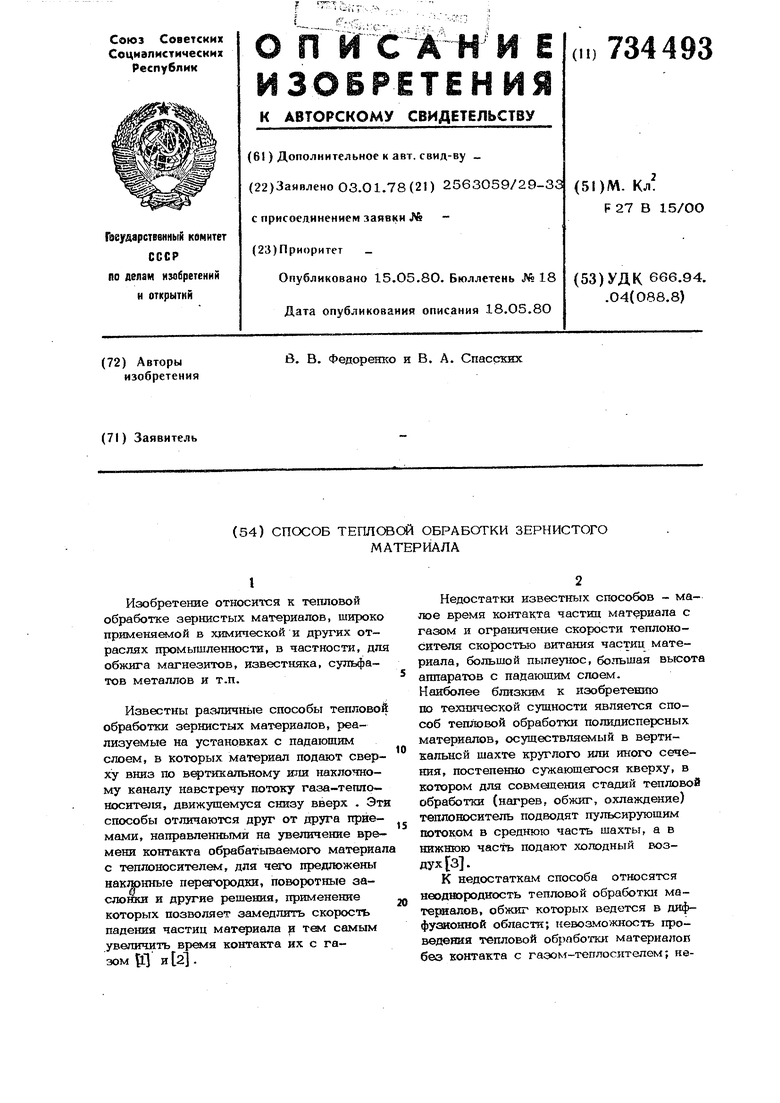

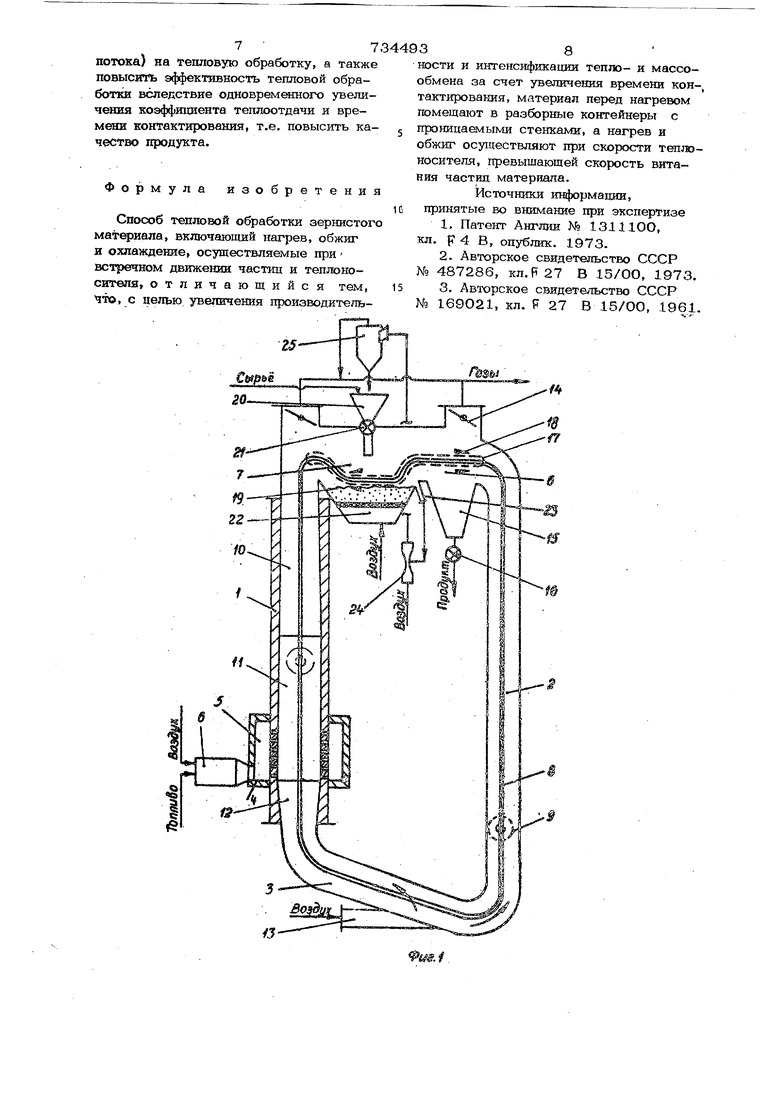

(54) СПОСОБ ТЕПЛСеОЙ ОБРАБОТКИ ЗЕРНИСТОГО Изобретение относится к тепловой обработке зернистых материалов, широко применяетуюй в химической и других отраслях промышленности, в частности, дл обжига магнезитов, известняка, суттьфатов металлов и т.п. Известны различные способы теплово обработки зернистых материалов, реализуемые на установках с падающим слоем, в которых материал подают сверху вниз по вфтккальному или наклонному каналу навстречу потоку газа-теплоносителя, движущемуся снизу вверх . Эт способы отличаются друг от друга приемами, направленными на увеличение времени контакта обрабатываемого материа с теплоносителем, для чего предложены наклонные переагородки, поворотные заслонки и другие решения, применение которых позволяет замедлить скорость падения частиц материала р тем самым увеличить время контакта их с газом Щ и а. МАТЕРИАЛА Недостатки известных способов - малое время контакта частиц материала с газом и ограничение скорости теплоносителя скоростью витания частиц материала, большой пылеу1юс, большая высота аппаратов с падаюш:им слоем. Наиболее бшгзким к изобретешпо ио технической сущности является способ тепловой обработки полидисперсных материалов, осуществляет ый в вертикальней шахте круглого или иного сечения, постепенно сужающегося кверху, в котором для совмещения стадий тепловой обработки (нагрев, обжиг, охлаждение) теплоноситель подводят пульсирующим потоком в среднюю часть шахты, а в нижнюю часть подают холодный воздух з. к недостаткам способа относятся неоднородность тепловой обработки материалов, обжиг которых ведется в диффузионной области; невозможность проведения тепловой обработюг материалов без контакта с газом-теплосителем; неЬбходимосгь применения сложных устрой для создания высокотемпературного пуль сирующего потока газа. Цель изобретения - увеличение производительности и интенсификашш тепло и массообмена за счет увеличения времени контактирования, уменьшение габаритов аппарата, снижение пылеуноса. Это достигается тем, что в способе тепловой обработки зернистого материала, включающем нагрев, обжиг и охлаждение, осуществляемые при встречном движении частиц и теплоносителя, материал перед нагревом помещают в разборные контейнеры с проницаемыми сте кпмн, а нагрев и обжиг осуществляют при скорости теплоносителя, превышающ скорость витания частиц материала. Пр1а/1енение данного способа позво7шет резко увеличить коэффициент тепло отдачи от газа к частицам за счет по дачи газа-теплоносителя со скоростью превышающей скорость витания частиц, увел гчить в несколько раз время пребывания материала в потоке за счет уменьшения скорости опускания контейнеров практически до нуля, обрабатывать полидисперсные материалы при оди наковом времеш пребывания крупных и мелзшх частиц в потоке, проводить тепловую обработку при минимальном пылеуносе вследствие совмещения в контейнере операций тепловой обработки и очистки газов от пыли. На фиг. 1 представлена схема установки Д.ПЯ реализации данного способа; на фиг. 2 - контейнер продольный разрез. Установка для тепловой обработ1Ш зер шстого материала содержит вертикальную шахту 1, пневмотрубу 2, соединенную с шахтой 1 наклонным газоходом 3, топку 4, подсоединенную к расширительной камере 5, расположенной в средней части шахты 1, узел 6 выгрузки и узел 7 загрузки, расположе ные в верхней части установки между хшевмотру й 2 и шахтой 1. Внутри шахты 1, пневмотрубы 2, наклоююго газохода 3, узлов выгрузки и загрузи 7 расположена система 8 замкнутых параллельных направляющих в пазах которых находятся контейнеры НадравлЕгющие 8 служат для ориентации контейнеров. Вертикальная щахта 1 состоит из зоны 10 подогрева, зоиы 11 обжига и зоны 12 охлаждения. Шахта имеет переменное по высоте круглое ил ругой формы сечение. При необходимости корпус шахты может быть изнутри тгерован. Стенки внутреннего канала шахты в зоне 11 обжига выполнены перфорированными, вокруг зоны обжига расположена расширительная камера 5. Зона 12 охлаждения шахты 1 переходит в наклонный газоход 3, служ.аший для скатывания контейнеров в пневмотрубу 2. Газоход 3 снабжен штуцером 13 для ввода холодного воздуха в шахту 1 и пневмотрубу 2. Пневмотруба 2 имеет постоянное по всей высоте сечение с площадью, незначительно превышающей площадь сече1шя контейнера, что обеспечивает тра юпортировку контейнеров вверх потоком холодного воздуха. В верхней части шахты 1 и пневмотрубы 2 имеются заслонки 14 для регулирования расходов холодного воздуха. Г1одсоединеш1ый к верхней части пневмотрубы 2 узел 6 выгрузки снабжен сборником 15 и выгружателем 16. Внутри узлов выгрузки 6 и загрузки 7 проходит цепной транспортер 17, служацл {й для перемещения контейнеров 9 от пневмотрубы 2 к шахте 1, а также созйЭгшя необходимого усилия для раскрытия: н закрытия контейнеров, осуществляемых с помощью отжимных планок 18, размешеггаых в узле 6 выгрузки, и прижи лных планок 19, размещенных в узле 7 загрузки. Узел 7 загрузки содерншт бункер 2 О исходного сырья (материала), питатель 21 с производительностью несколько большей, чем требуется, аппарат 22 с псевдоожиженным слоем, снабженный DJTynepoM 23 для вывода избыточного сырья (поддержания постоянного уровня материала), сопло 24 подачи избыточного сырья в циклон 25. Узел 7 загрузки соединен с шахтой 1 и узлом 6 выгрузки. Контейнер 9 представляет собой тело вращения (шар, эллипсоид) и содержит каркас, состоящий из двух половинок 26 и 27, с фильтрующими стенками 28 и 29, вьгаолненными, например, из сетки ллх пористой керамики, закручивающих лопатотс 30, полуосей 31 и 32, к коixspbiM крепятся половинки каркасу стопора 33 для фиксации половинок каркаса в собранном или разобранном виде, .двух дисков 34, насаженных на полуоси 31 и 32, причем на дисках закреплены лопатки 30. Контейнеры 9, помещенные в уста1ювку, поочередно повернуты на 180 вокруг горизонтальной оси для придания им враще1шя с помощью лопаток по и против часовой стрелки для выравнивания газового потока внутри шахты 1. Установка работает следуююим образом. Из бункера 2О с помощью питателя 21 материал поступает в аппарат 22 с псевдоожиженным споем, в котором поддерживается постоянный уровень для обеспечения равномерной загрузки контейнеров 9. При перемещении по направ ляющим 8 с помощью цепного транспортера 17 раскрытых контейнеров 9 внутри аппарата 22 они заполняются материалом при постоянной степени заполнения каждого контейнера. При набегании дисков 34 на прижимные планки 19 кон тейнеры закрываются. Заполненные материалом контейнеры 9 скатываются в вертикальную щахту 1 В шахте 1 контейнеры с материалом опускаются по направляющим 8 вниз навстречу газовому потоку, который дви жется с большой скоростью (превышающей скорость витания частин материалов Газовый поток замедляет падение контейнеров и одновременно, вследствие на

личия у контейнеров лопаток ЗО, вращает последовательно опускающиеся контейнеры вокруг их горизонтальной оси во взаимно противоположных направления (по и против часовой стрелки).

Наличие дисков 34 предохраняет контейнеры от перекоса и заклинивания. Под действием набегающего газового потока, поступающего внутрь контейнеров через фильтрующие стенки 28 и 29, материал в контейнере преходит в режим, отвечающий пневмотранспорту, т.е. поднимается с большой скоростью от низа до верха вращающегося контейнера , прижимается к стенке контейнера в верхней части и опускается на стенке вниз, где снова под воздействием газового потока поднимается вверх, и. т.д. Вращение контейнера обеспечивает также продувку фильтрующих стенок 28 и 29, т.е. очистку их от пыли.

при движении материалов в верхней части шахты зоне 1О подогрева он подогревается, а отходящие газы при этом охлаждаются. Подогретый материал поступает в среднюю зонушахты - зону 11 обжига, где происходит прокалка материала. Прошедший тепловую обработку

тываются пластинчатым транспортером 17. Набегая на отжимные планки 18, контейнер раскрьюается, и обработанный материал высыпается из него и выгружается из сборника 15 с помощью выгружателя 16. Раскрытые контейнеры поступают в узел 7 загрузки для повторного цикла. Избыток сьфья, выводимый из аппарата 22. с помощью штуцера 23, пневмотра1юпортом подают в циклон 25 с помощью сопла 24, а из циклона 25 - в бункер 2О.

Газовые потоки от шахты 1| -дневмотрубы 2, узла 7 загрузки напрешляют

на тонкую очистку от пыли;. В случае необходимости проведения тепловой обработки материалов, не допускающих контакта с теплоносителем (получение кальцинированной соды, получения фтористого

водорода КЗ плавикового шпата и др.), стенки контейнеров выполняют сплошными, а зазор между половиетсами контейнеров обеспечивает удаление выделяющихся при ре 1Кцш1 разложения газов.

Применение печи контейнерного типа позволяет увеличить производительность по готовому продукту вследствие увеличения расхода газа (скорости газового в контейнерах материал проходит зону 12 охлаждения, наклонный газоход 3 и по направлязощим поступает в пневмотрубу 2. Переме1тое сечение канала вертикальной шахты 1 обеспечивает постоянную скорость газового потока при прове шв высокотемпературного процесса тепловой обработки, осуществляемого с помощью продуктов сгорания топлива, получаемых в топке 4, и поступающих в зону 11 обжига через. расширительную камеру 5 и перфорированные стенки зоны обжига, где они смешиваются с подогретым воздухом зоны 12 до необходимой тектературы процесса. Воздух, необходи1ч{ый для охлаждения материала в зоне 12 охлаждения и для подъема контейкеров с обработанным материалом (готовым продук;том) наверх, подают через штуцер 13. Испо.шзование пневмотрубы позволяет высоту зоны 12 и газохода 3, так как охлаждение продукта происходит также и при его подъеме в пневмотрубе. При малом зазоре между стенками контейнера и каналом пневмотрубы обеспечивается требуемое усилие для транспортировки контейнеров вверх потоком холодного воздуха, после чего контейнеры скатываются в узел 6 вьтгрузки, где подхвапотока) на тепловую обработку, а также повысить эффективность тепловой обработки вследствие одновременного увеличения коэффициента теплоотдачи и времени контактирования, т.е. повысить качество продукта.

Формула изобретения

Способ тепловой обработки зернистого , включающий нагрев, обжиг я охлаждение, осуществляемые при встречном движении частиц и теплоносителя, отличающийся тем, что, с целью увеличения производитель25

ности и интенсификашш тепло- и массообмена за счет увеличения времени контактирования, материал перед нагревом помещают в разборные контейнеры с щюницаемыми стенками, а нагрев и обжиг осуществляют при скорости теплоносителя, превыщающей скорость витания частиц материала.

Источники информации, принятые во внимание при экспертизе

1.Патент Англии fb 131110О, кл. F 4 В, опублик. 1973.

2.Авторское свидетельство СССР

№ 487286, КЛ.Р27 В 15/ОО, 1973.

3.Авторское свидете тьство СССР

№ 169О21, кл. F 27 В 15/ОО, 1961

/4

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для тепловой обработки зернистогоМАТЕРиАлА | 1979 |

|

SU798460A1 |

| Аппарат для термической обработки зернистого материала | 1982 |

|

SU1081401A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Печь для тепловой обработки зернистогоМАТЕРиАлА | 1979 |

|

SU842368A1 |

| Устройство для нагрева зернистой шихты | 1977 |

|

SU658387A1 |

| Аппарат для термической обработки мелкозернистого материала | 1980 |

|

SU945617A1 |

| Шахтная печь для термической обработки кускового сырья | 1980 |

|

SU898232A1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 1990 |

|

RU2023212C1 |

| УСТАНОВКА И СПОСОБ РАЗДЕЛЕНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2388555C2 |

| Шахтная печь | 1989 |

|

SU1726942A1 |

Фиг г

Авторы

Даты

1980-05-15—Публикация

1978-01-03—Подача