Изобретение относится к составам смесей на основе карбамидоформальдегидных смол и может быть использовано в строительстве для изготовления теплоизоляционных изделий.

Известно решение касающееся изготовления минераловатных изделий, содержащих в качестве связующего битум или синтетические смолы.

Наиболее близким к заявленному изобретению по технической сущности является композиция связующего для производства минераловатных плит включающая, мас.

Аммоний сернокислый

(в виде 40%-ного водного раствора) 4 Карбамид (товарный) 10

Аммиачная вода (25%-ный раствор) 10

Карбамидоформальде-

гидная водорастворимая смола КС-11 (товарная) 100

Связующее характеризуется следующими показателями: pH 7, количество оставшегося формальдегида 2,22% срок хранения 24 ч, время приготовления связующего 90 мин.

Недостатком известного состава связующего является дороговизна карбамида, небольшой срок его хранения (не более 24 ч). Это объясняется тем, что известное связующее находится в химически неустойчивом равновесии, обусловленное наличием карбамида как в составе карбамидной смолы так и в составе связующего. Небольшой срок хранения связующего на основе карбамидной смолы, приводит к отверждению связующего в системе технологических трубопроводов, в гидросмесителе, в раскладчике гидромассы.

Предлагаемое техническое решение направлено на увеличение срока хранения связующего на основе карбамидной смолы за счет повышения срока нахождения состава связующего в состояние химического равновесия.

Это достигается тем, что связующие для минераловатных изделий, включающее водорастворимую карбамидоформальдегидную смолу, аммоний сернокислый и аммиачную воду, содержит аммоний сернокислый в виде 25-28%-ного водного раствора при следующем соотношении компонентов, мас. ч.

Водорастворимая карбами- доформальдегидная смола 100,0

25-28% -ный водный раствор аммония сернокислого 0,8-2,0 Аммиачная вода 4,0-10,0

Аммоний сернокислый в виде 25-28%-ного водного раствора в количестве 0,8-2,0% от массы карбаформальдегидной смолы частично связывает свободный формальдегид, находящийся в карбамидной смоле по реакции

6CH2O + 2(NH4)2SO4 ___→ (CH2)6N4+ 2H2SO4+ 6H2O

В процессе связывания свободного формальдегида выделяется минеральная кислота в количестве позволяющим замедлить процесс отверждения связующего, поэтому состав связующего находится в состоянии химического равновесия в течение 72 ч, что позволяет исключить отверждение связующего в системе технологических трубопроводов в гидросмесителе и раскладчике гидромассы.

При концентрации аммония сернокислого более 28% наблюдается его частичная кристаллизация и выпадение его в осадок. При концентрации аммония сернокислого менее 25% возникает необходимость увеличить объем вводимого раствора в состав связующего, чтобы связать свободный формальдегид.

Аммоний сернокислый, введенный в количестве менее 0,8% от массы карбамидной смолы, не обеспечит нейтрализацию свободного формальдегида. Аммоний сернокислый введенный в количестве более 2% от массы карбамидоформальдегида смолы при взаимодействии с ней образует значительное количество минеральной кислоты, что ускоряет отверждение связующего и сокращает срок его хранения.

Аммиачная вода обеспечивает последующее полное связывание оставшегося свободного формальдегида и увеличивает жизнеспособность смолы КС-11:

6CH2O + 4 NH4OH ___→ (CH2)6N4 + 10 H2O реакция проходит при перемешивании с большой скоростью и с выделением тепла.

При введении аммиачной воды более 10% от массы смолы она не будет химически связана в растворе связующего. При содержании аммиачной воды менее 4% от массы смолы увеличивается скорость отверждения связующего, остаточное количество свободного формальдегида значительно (>0,8%).

Для приготовления связующего используют с равным результатом водорастворимые карбамидоформальдегидные смолы: КС-11 (ТУ 6-05-1375-80), КС-35 (ТУ 6-05-02-18-83), КФ-ОВ (ТУ 425-01-91), КФ-МС (ТУ 6-06-60-89). Используемая в качестве примера выполнения карбамидная смола КС-11 (ТУ 6-05-1375-80) представляет собой продукт конденсации карбамида и формальдегида. По внешнему виду карбамидная смола однородная сиропообразная жидкость от белого до желтого цвета, массовая доля сухого остатка 62+2% смешиваемость смолы с водой в соотношении по массе 1:10 в течение 6 мес. хранения при температуре (25 ± 1)оС полная. Условная вязкость смолы по вискозиметру ВЗ-1 (сопло 5,4 м) при (20+1)оС после изготовления 5-15с, концентрация водородных ионов (pH) 7,5-8,5. Массовая доля свободного формальдегида 4,0-5,0% Формальдегид оказывает раздражающее действие на слизистую оболочку глаз, носа, верхних дыхательных путей, вызывает дерматит, оказывает также общетоксическое, аллергическое и мутагенное действие на организм человека. Формальдегид горючий газ с резким запахом, предельно допустимая концентрация формальдегида в производственных помещениях 0,5 мг/м3.

Аммоний сернокислый (сульфат аммония) очищенный (ГОСТ 10873-73) белое или слабо-желтое кристаллическое вещество плотностью 1769 кг/м3. Массовая доля влаги не более 0,8% массовая доля основного вещества в сухом продукте в пересчете на сульфат аммония не менее 99% Не токсичен, пожаро-и взрывобезопасен, при нагревании выше 100оС разлагается, превращаясь в кислую соль. При t-513о полностью разлагается на воду и вредные продукты аммиак, серную кислоту, серный газ. Работа с сульфатом аммония в обычных условиях не опасна.

Для приготовления связующего применяют сульфат аммония в виде раствора 25-28% концентрации, который готовят предварительно следующим способом. В бак-мешалку загружают 1000 кг кристаллического аммония сернокислого и через дозатор подают 4000 л горячей воды (60-80оС. Растворение при непрерывном перемешивании ведут в течение 30 мин, после чего проверяют концентрацию полученного раствора по плотности. Плотность 25%-ного водного раствора сернокислого аммония при 20оС 1,156 кГ/м3.

Аммиачная вода (аммиак водный) марки "А" (ГОСТ 9-77) представляет собой бесцветную жидкость с сильным запахом аммиака, плотностью при 20оС 910 кг/м3. Массовая доля аммиака не менее 25% температура замерзания 25%-ного раствора минус 56оС. Аммиачная вода является трудногорючей жидкостью, не взрывоопасна, токсична наличием аммиака.

Для приготовления связующего аммиачную воду используют в товарном виде 25%-ной концентрации по ГОСТ 9-77.

Карбамидоформальдегидную смолу КС-11 из склада по трубопроводу подают в расходный бак V= 7 м3, а затем из расходного бака через фильтр и зазор, в количестве 400 кг в бак-мешалку и перемешивают. При работающей мешалке в расходный бак подают через фильтр и дозамер приготовленный раствор сульфата аммония концентрации 26% в количестве 28 л. Перемешивание ведут в течение 15 мин. Не выключая мешалку в бак-мешалку подают аммиачную воду марки "А" в количестве 42 л.

Перемешивание смолы, сульфата аммония, аммиачной воды ведут в течение 10 мин. После чего в бак-мешалку через дозатор наливают воду в количестве 1915 кг (разбавление КС-11 в соотношении 1:5) до плотности раствора связующего 1,040 кг/м3. Контроль за заполнением ведут по дифманометру. Перемешивают в течение 10 миг. Затем отключают pH мешалку, фенольщик проверяет плотность, она равна 1,040 кг/м3, 8 остаточный формальдегид не более 0,1% время приготовления связующего 60 мин.

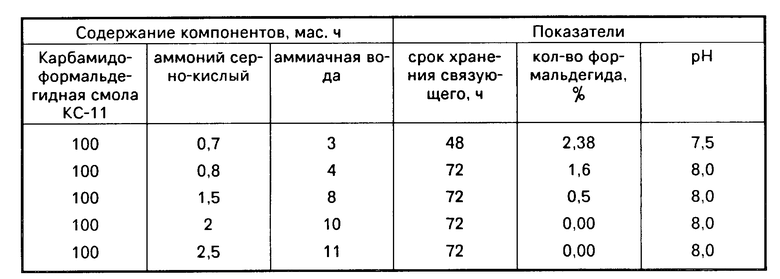

Таким образом приготовлены смеси, составы и показатели которых представлены в таблице.

Полученный прозрачный гомогенный раствор связующего подают в расходный бак, а потом при помощи дозирующего насоса через фильтр на использование для приготовления гидромассы с последующим формованием минераловатного ковра.

Плиты повышенной жесткости, изготавливают из минеральной ваты, связующего и гидрофобизирующих добавок по технологии мокрого формования гидромассы. Размеры плит:длина 1000, ширина 500, толщина 40, 50 и 60 мм.

Сырьем для производства минеральной ваты служит доменный шлак отходы доменного производства металлургического комбината и габбро-диабаз контейнерные линии оборудования СМТ-194.

Измельченные габбро-диабаз и доменный шлак подают ленточным конвейером в отделение плавления, а полученный расплав выдают через ленточную панель фидера на валки четырехвалковый центрифуги. Волокно, полученное в плоскости вращения валков, отдувается воздушным потоком в камеру волокноосаждения и осаждаются на сетчатом транспорте. Минераловатный ковер из камеры волокноосаждения по промежуточному транспортеру передается в гидросмеситель СМТ-195.

В гидросмеситель подают связующее на основе карбамидоформальдегидную смолы и эмульсия КЭ-30-04 (50%) предварительно разбавляетсяя в соотношении 1:1 в количестве 6 кг.

Из гидросмесителя гидромассу через точку непрерывно подают в бункер раскладчика гидромассы и мешалкой равномерно распределяют по его ширине, подают к верхнему транспортеру. Гидромассу захватывают синхронно движущимися сетками верхнего и нижнего транспортера и подпрессовывают до заданной толщины, образуя непрерывный ковер.

На столе вакуумирования происходит удаление избыточной влаги до остаточной влажности гидромассы не более 70% посредством вакуумирования с разрежением воздуха не менее 500 кгс/м2. Затем минераловатный ковер проходит через камеру тепловой обработки СМТ-097. Температура тепловой обработки по зонам при использовании предлагаемого связующего на основе карбамидной смолы составит 160-190о.

Охлаждение минераловатного ковра происходит в пятой зоне камер тепловой обработки и на столе охлаждения за счет процесса холодного воздуха через минераловатный ковер. Раскрой минераловатного ковра осуществляют на форматном станке СМТ-187 ножами продольной и поперечной резки.

Плиты повышенной жесткости изготовленные с использованием предлагаемого связующего имели следующие физико-механические показатели: Объемная масса, кг/м3 200 Теплопроводность при температуре 25 ± 5оС ккал/ч ˙ м оС 0,044 Прочность на сжатие при 10%-ной деформации, кгс/м3 1,0 Содержание связующего вещества, по массе 10 Водопоглощение, по массе 10 Влажность, по массе 1,0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1765996C |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2114080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111115C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННЫХ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ ПРОДУКТОВ | 1994 |

|

RU2102403C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045541C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ ДЛЯ ПРОИЗВОДСТВА ПЕНОПЛАСТА | 2003 |

|

RU2249016C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2073583C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2000 |

|

RU2169739C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2211226C2 |

Изобретение относится к составам смесей на основе водорастворимых карбамидоформальдегидных смол и может быть использовано в строительстве для изготовления теплоизоляционных изделий. Сущность изобретения: связующее для минераловатных изделий включает, мас. ч: водорастворимую карбамидоформальдегидную смолу 100; 25-28%-ный водный раствор аммония сернокислого 0,8-2,0; аммиачную воду 4-10. Срок хранения связующего составляет до 72 ч, количество выделяемого формальдегида составляет 8% 1 табл.

СВЯЗУЮЩЕЕ ДЛЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ, включающее водорастворимую карбамидоформальдегидную смолу, аммоний сернокислый и аммиачную воду, отличающееся тем, что аммоний сернокислый используют в виде 25 28%-ного водного раствора при следующем соотношении компонентов, мас.ч.

Водорастворимая карбамидоформальдегидная смола 100

25 28%-ный Водный раствор аммония сернокислого 0,8 2,0

Аммиачная вода 4 10

| Устройство для освещения горизонтально расположенной щели конденсатора Керра | 1928 |

|

SU22950A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1995-10-10—Публикация

1992-07-24—Подача