Изобретение относится к производству волокнистых плит из волокон на основе горных пород, преимущественно базальтовых, и глинистого связующего, например, бентонитовой (огнеупорной) глины, которые используются для тепло- и звукоизоляции в жилищном, промышленном и сельскохозяйственном строительстве, а также для тепловой изоляции промышленного оборудования с температурой изолируемой поверхности от минут 260oC до плюс 1000oC.

Известен способ производства минераловатных плит на синтетическом связующем, включающий приготовление гидромассы из минеральной ваты и синтетического связующего, например, фенолоспирта или карбамидной смолы, пенообразователя и воды, формование из гидромассы слоя заготовки на горизонтальном сетчатом транспортере, уплотнение заготовки, удаление избытка раствора связующего путем вакуум-обработки и ее тепловую обработку [1].

Недостатками известного способа являются токсичность продукции и высокая вредность производства, использующего для приготовления теплоизоляционных плит токсичных смол в качестве связующего, а также повышенная себестоимость продукции, обусловленная применением дополнительных операций для очистки технологических выбросов и сточных вод с целью защиты от загрязнения окружающей среды.

Наиболее близким к предлагаемому является способ производства волокнистых листовых и профильных изделий, включающий приготовление суспензии из неорганических волокон, преимущественно базальтовых, и глинистого связующего, формование слоя заготовки в ванне сетчатого цилиндра вакуум-фильтрацией и последующую тепловую обработку, причем 5-40% связующего вводят в суспензию вначале, а остальное количество связующего вводят в суспензию при формовании слоя заготовки на выходе последнего из ванны [2].

Недостатком известного способа является ограничение ассортимента выпускаемых изделий по толщине, обусловленное наличием операции набора и формования заготовки на цилиндрической поверхности сетчатого транспортера, не позволяющей получить качественное изделие на глинистом связующем толщиной более 20 мм при оптимальных затратах, так как при наборе заготовок толщиной более 20 мм резко повышается себестоимость продукции вследствие неоправданных затрат на создание более высокого разрежения для вакуум-насасывания и снижения производительности за счет увеличения времени на вакуум-фильтрацию.

В основу изобретения положена задача создать способ изготовления нетоксичных (на глинистом связующем) волокнистых теплоизоляционных изделий, обеспечивающий выпуск изделий толщиной до 60 мм и выше со стабильной объемной массой плотностью до 300 кг/м3.

Поставленная задача решается тем, что в способе изготовления волокнистых теплоизоляционных изделий, включающем приготовление суспензии из неорганических волокон, преимущественно базальтовых, и глинистого связующего, набор, формование слоя заготовки непрерывно на поверхности сетчатого транспортера, обезвоживание ее вакуум-фильтрацией и последующую ее тепловую обработку, для приготовления суспензии используют 5-7%-ное глинистое связующее, а набор и формование слоя заготовки ведут набивкой в калибрующем проходном канале, образованном горизонтальной поверхностью сетчатого транспортера и лентой верхнего формующего транспортера из успокоенной суспензии с равномерно распределенными волокнами.

Использование в способе изготовления волокнистых теплоизоляционных изделий для приготовления суспензии 5-7%-ного глинистого связующего, а также проведение набора и формования слоя заготовки набивкой в калибрующем проходном канале, образованном горизонтальной поверхностью сетчатого транспортера и лентой верхнего формующего транспортера из успокоенной суспензии с равномерно распределенными волокнами, отличает заявленное техническое решение от прототипа и обусловливает соответствие его критерию "Новизна".

Из уровня техники известно применение глинистого связующего для приготовления суспензий на основе волокон, однако концентрация используемых глинистых связующих очень низкая - не превышает 0,5%. Кроме того, набор и формование заготовок из суспензий на основе глинистых связующих производится из ванны ваккум-насасыванием на цилиндрической поверхности сетчатого транспортера, что делает технически трудно выполнимым получение изделий толщиной более 20 мм, так как требуется более высокое разрежение для вакуум-фильтрации. Использование 5-7%-ного глинистого связующего для приготовления волокнистой суспензии, а также набор и формование из нее заготовки набивкой в калибрующем проходном канале, образованном горизонтальной поверхностью сетчатого транспортера и лентой верхнего формующего транспортера из успокоенной суспензии с равномерно распределенными волокнами, неизвестно из уровня техники, что обусловливает соответствие заявленного технического решения критерию "Изобретательский уровень".

Именно применение для изготовления суспензии неорганических волокон, преимущественно базальтовых, и 5-7%-ного глинистого связующего, а также набор и формование заготовки набивкой в калибрующем проходном канале, образованном горизонтальной поверхностью сетчатого транспортера и лентой верхнего формующего транспортера из успокоенной суспензии с равномерно распределенными волокнами, позволяет расширить ассортимент выпускаемых изделий по толщине, увеличивая ее до 60 мм и более при стабильной объемной массе плотностью до 300 кг/м3, что обусловливает соответствие заявленного технического решения критерию "Промышленная применимость".

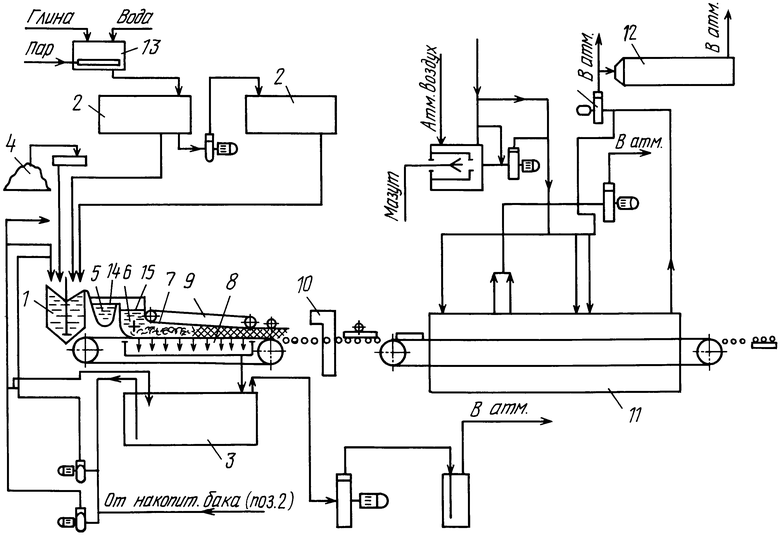

На чертеже изображена схема поточной линии для изготовления волокнистых теплоизоляционных изделий.

Способ осуществляют следующим образом.

Готовят суспензию (гидромассу) из волокон на основе горных пород, преимущественно базальтовых, и глинистого связующего, для чего в гидроразбавитель 1 непрерывно с помощью наосов из накопительного бака 2 или через бак 3 обрата заливают связующее на основе глины, при этом содержание глины в связующем составляет 5-7%, а также загружают базальтовые волокна 4. Тщательно перемешивая базальтовые волокна со связующим, готовят суспензию с равномерно распределенными волокнами и подают ее в бак-отстойник (успокоитель) 5, из которого суспензию набивкой при помощи вала с лопатками 6 подают в калибрующий проходной канал 7, образованный горизонтальной поверхностью сетчатого транспортера 8 и лентой верхнего формующего транспортера 9, где осуществляют набор, формование и обезвоживание вакуум-фильтрацией волокнистой заготовки. После отсоса связующего непрерывный равноплотный ковер по сетчатому транспортеру 8 поступает на механизм 10 резки мерных заготовок, которые в дальнейшем подаются в камеру 11 сушки и камеру 12 досушивания.

Пример 1. Для производства волокнистого теплоизоляционного, например жесткого (плотность 200 кг/м3), изделия толщиной 60 мм готовят суспензию (гидромассу), например, из 5%-ного глинистого связующего и волокон, например базальтовых. Для приготовления глинистого связующего в варочный бак 13 объемом 4 м3 заливают воду в количестве 2,4 м3, паром вода доводится до кипения и в него при перемешивании загружают 260 кг комовой, например бентонитовой (огнеупорной) глины. После кипения в течение 20-30 мин в варочный бак 13 подают 13 кг кальцинированной соды и варят связующее в течение 1,5-2,0 ч с добавлением воды в таком количестве, чтобы содержание глины в нем составило 5%. Для приготовления волокнистой суспензии (гидромассы) в первый гидроразбавитель (на схеме не показан) с помощью насосов подают 5%-ное глинистое связующее в количестве 3 м3 и через систему ленточных транспортеров непрерывно подают базальтовое волокно 4 в количестве 3 кг в 1 мин. Компоненты перемешивают в первом гидроразбивателе лопастной мешалкой, и полученную суспензию при перемешивании подают во второй гидроразбиватель 1 для окончательного перемешивания и получения суспензии с равномерно распределенными волокнами, которую подают в бак-отстойник (успокоитель) 5, где гасится ее скорость и осуществляется сепарация суспензии от корольков. Суспензию из бака-отстойника 5 турникетным дозатором 14 подают в приемник 15 калибрующего проходного канала 7. Из приемника 15 набивкой при помощи вала с лопатками 6 суспензию подают в калибрующий проходной канал 7, образованный горизонтальной поверхностью сетчатого транспортера 8 и лентой верхнего формующего транспортера 9, где производится набор, формование и обезвоживание вакуум-фильтрацией волокнистной заготовки. После отсоса связующего непрерывный равноплотный ковер по сетчатому транспортеру 8 поступает на механизм 10 резки мерных заготовок, которые подают в дальнейшем в камеру 11 сушки и камеру 12 досушивания. Высушенные плиты сортируют, упаковывают и складируют.

Использование для приготовления суспензии (гидромассы) глинистого связующего ниже 5%-ной концентрации приводит к снижению качества выпускаемых изделий.

Пример 2. Аналогично примеру 1 осуществляют производство волокнистых теплоизоляционных, например жестких (плотность 200 кг/м3), изделий толщиной 60 мм из суспензии (гидромассы), полученной из базальтового волокна и 7%-ного глинистого (бентонитого) связующего, которое готовится варкой аналогично примеру 1, только с добавлением меньшего количества воды.

Использование для приготовления суспензии глинистого связующего с концентрацией глины выше 7% нецелесообразно, так как затрудняется процесс набора и формования заготовки и резко возрастают затраты на вакуум-фильтрацию.

Изменяя размер калибрующего проходного канала 7 перемещением верхнего формующего транспортера 9 относительно горизонтальной поверхности сетчатого транспортера 8, а также устанавливая соответствующие скорости перемещения горизонтального сетчатого транспортера 8 и транспортера, подающего волокно для приготовления суспензии, осуществляют выпуск волокнистых теплоизоляционных изделий различной толщины (20, 30, 40, 50, 60 мм) и различной плотности (175, 200, 300 кг/м3).

Волокнистые теплоизоляционные изделия, полученные предлагаемым способом, не горючие, не токсичные и имеют следующие показатели: теплопроводность при 25+4oC - 0,050 Вт/мк, влажность - не более 1%, прочность на сжатие при 10% деформации - 0,06 мПа, предел прочности при расслоении - 0,002 мПа, гигроскопичность (сорбционное увлажнение) за 24 ч по массе - не более 3%, водопоглощение - не более 50%.

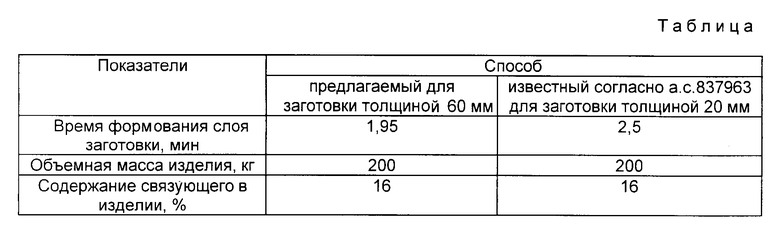

Кроме того, предлагаемый способ является более производительным по сравнению с известным (см. таблицу), так как за более короткое время (1,95 мин) позволяет получить заготовку толщиной 60 мм при одинаковой объемной массе изделия (200 кг/м3).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ | 1996 |

|

RU2129067C1 |

| СВЯЗУЮЩЕЕ ДЛЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045491C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2209724C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗВУКОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2001 |

|

RU2206447C1 |

| Способ изготовления волокнистых тепло-изОляциОННыХ издЕлий | 1978 |

|

SU833912A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2130001C1 |

| Способ изготовления теплоизоляционного материала | 1985 |

|

SU1353603A1 |

| Устройство для формования теплоизоляционных волокнистых изделий | 1986 |

|

SU1404355A1 |

| Смесь для изготовления огнеупорного теплоизоляционного материала | 1990 |

|

SU1794922A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ВОЛОКНИСТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2020057C1 |

Способ изготовления волокнистых теплоизоляционных изделий включает приготовление суспензии из неорганических волокон, преимущественно базальтовых, и глинистого связующего, набор, формование слоя заготовки непрерывно на поверхности сетчатого транспортера, обезвоживание ее вакуум-фильтрацией и последующую ее тепловую обработку, причем при приготовлении суспензии используют 5 - 7%-ное глинистое связующее, а набор и формование слоя заготовки ведут набивкой в калибрующем проходном канале, образованном горизонтальной поверхностью сетчатого транспортера и лентой верхнего формующего транспортера из успокоенной суспензии с равномерно распределенными волокнами. 1 ил., 1 табл.

Способ изготовления волокнистых теплоизоляционных изделий, включающий приготовление суспензии из неорганических волокон, преимущественно базальтовых, и глинистого связующего, набор, формование слоя заготовки непрерывно на поверхности сетчатого транспортера, обезвоживание ее вакуум-фильтрацией и последующую ее тепловую обработку, отличающийся тем, что для приготовления суспензии используют 5 - 7%-ное глинистое связующее, а набор и формование слоя заготовки ведут набивкой в калибрующем проходном канале, образованном горизонтальной поверхностью сетчатого транспортера и лентой верхнего формующего транспортера из успокоенной суспензии с равномерно распределенными волокнами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Горяйнов К.Э | |||

| Технология теплоизоляционных материалов и изделий | |||

| - М.: Стройиздат, 1982, с.191 - 192 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 837963, B 28 B 1/52, 1981. | |||

Авторы

Даты

1998-05-20—Публикация

1996-09-19—Подача