Область техники

Настоящее изобретение относится к электроду для применения при электролизе, в частности к электроду для применения при получении водорода, который применяется соответствующим образом при электролизе хлорида натрия с использованием ионообменной мембраны и который характеризуется более низким перенапряжением в течение длительного периода времени.

Предшествующий уровень техники

При проведении электролиза хлорида натрия с использованием ионообменной мембраны одной из наиболее важных проблем является снижение потребления энергии. Детальный анализ напряжения, используемого при электролизе хлорида натрия с ионообменной мембраной, показывает, что, кроме теоретически обязательного напряжения, прилагаемое напряжение включает в себя разность потенциалов, обусловленную ионообменной мембраной, анодное и катодное перенапряжение и напряжение, зависящее от расстояния между анодом и катодом в электролизере.

Что касается перенапряжения на электродах из числа указанных различных напряжений, в частности, что касается анодного перенапряжения, то на так называемом нерастворимом электроде, упоминаемом далее как DSA (от англ. Dimension Stable Anode - нерасходуемый или стабильный по размерам анод), покрытом слоем оксида платиновой группы, перенапряжение снижено до уровня ниже 50 мВ или менее, так что дальнейшего улучшения ожидать нельзя.

С другой стороны, что касается катода, то такие традиционно применяемые материалы, как мягкая низкоуглеродистая сталь, нержавеющая сталь и никель, демонстрируют перенапряжение в пределах от 300 до 400 мВ. Соответственно, с целью снижения перенапряжения изучалась активация поверхностей таких материалов.

Примеры включают в себя высокоактивный катод, изготавливаемый из оксида путем термического напыления оксида никеля; катоды с использованием металлических материалов на основе никеля Ренея; катоды, в которых используется преимущество сложного гальванического покрытия из никеля и олова; и катоды, основанные на сложном гальваническом покрытии из активированного угля и оксидов; все такие катоды пытались применять в качестве катода при получении водорода из каустической соды.

Однако с целью снижения напряжения электролиза необходимо далее уменьшать перенапряжение, и соответственно предлагаются электроды, основанные на различных концепциях.

В публикации JP-B-3-75635 (ЕР 129734В) на проводящей металлической основе в качестве покрытия образуют слой из гетерогенной смеси, состоящей из оксида металла платиновой группы и оксида никеля, и таким образом изготавливают катод с низким перенапряжением.

В патенте США 4668370 низкое перенапряжение и увеличение срока службы слоя покрытия реализуется с помощью сложного гальванического покрытия из оксида благородного металла и металлического никеля. В публикациях JP-B-6-33481 и JP-B-6-33492 (патент США 4900419 или ЕР 298055В) в качестве материала для электродного покрытия применяют сложный материал, состоящий из платины и церия, позволяющий повысить устойчивость против отравления железом.

В патентах США 5645930 и 5882723 на проводящую основу наносят хлорид рутения, хлорид палладия и оксид рутения, обработанную таким образом основу обжигают на воздухе, после чего методом химического восстановления наносят покрытие из никеля, увеличивая таким образом прочность покрытия.

В публикации JP-A-11-140680 на металлической основе формируют слой электродного покрытия, состоящий в основном из оксида рутения, а затем на полученной поверхности образуют пористый и низкоактивный защитный слой, таким образом увеличивая срок службы электрода.

В публикации JP-A-11-158678 образуют слой электродного покрытия, который путем термического разложения снабжают образованным на металлической основе слоем покрытия из оксида рутения, никеля и редкоземельного металла, способного к абсорбции водорода, и таким образом предотвращают электролитическое окисление путем поддержания на катоде потенциала абсорбции водорода против обратного тока, являющегося причиной завершения электролиза.

В публикации JP-A-11-229170 методом электроосаждения обеспечивается слой никеля, в котором диспергирован оксид рутения, причем поверхность этого слоя покрывается проводящим оксидом, состоящим из оксида титана, и таким образом повышается устойчивость к ртутному отравлению.

Однако даже в описанных выше примерах срок службы электродов является небольшим, поэтому при существующем положении дел цель фактически состоит в дальнейшем увеличении срока службы электрода.

В заявке WO 01/28714 внутренняя часть слоя покрытия делается пористой и, следовательно, увеличивается площадь поверхности, поэтому повышается устойчивость к обнаруживаемым в щелочи примесям, и образуется катод с низким перенапряжением.

Раскрытие изобретения

Настоящее изобретение направлено на преодоление описанных выше проблем и ставит своей целью обеспечение катода со стабильным качеством (характеристиками), низким перенапряжением и прекрасным (более длительным) сроком службы путем применения способа термического разложения, подходящего для массового производства.

В соответствии с описанной выше целью и в результате исследования, направленного на получение катода и преодоление описанных выше проблем, авторы настоящего изобретения получили в ходе исследования описанные ниже экспериментальные результаты.

(a) В качестве активного электродного материала для активного катода эффективен оксид рутения и его гидрат.

(b) Однако при потенциале образования водорода оксид рутения медленно восстанавливается до гидрата рутения, что вызывает структурное изменение.

(c) Когда хлорид рутения термически разлагается в восстановительной атмосфере водорода или в инертном газе, он восстанавливается до металлического рутения; металлический рутений обладает высоким перенапряжением и легко отслаивается от основы, таким образом приводя к недостаточному сроку службы.

d) Когда при термическом разложении температура повышается, атомы углерода в щавелевой кислоте проявляют окислительное действие, так что образование оксида рутения вряд ли происходит даже в том случае, когда термическом разложении проводят в окислительной атмосфере. Кроме того, материал, подвергнутый термическому разложению в присутствии щавелевой кислоты, обладает низким перенапряжением и имеет тенденцию сохранять стабильную структуру даже при потенциале образования водорода, в отличие от металлического рутения, образующегося при термическом разложении в восстановительной атмосфере, и соответственно может сохранять низкое перенапряжение более длительный период времени.

(е) Соли лантана, церия и иттрия сами по себе обладают недостаточной активностью при образовании водорода, но их оксиды во время электролиза превращаются из частиц обычной формы в игольчатые формы, и эти игольчатые формы играют роль в закреплении слоя покрытия, состоящего либо из оксида рутения, либо из гидрата рутения, и таким образом эффективно предотвращают физическое отслаивание слоя покрытия.

Авторы настоящего изобретения выполнили настоящее изобретение за счет открытия, сделанного в результате описанного выше исследования, такого способа, который позволяет получить кристаллическую структуру, стабильную в качестве слоя покрытия, даже путем термического разложения в окислительной атмосфере с образованием восстанавливающего водорода. Это позволяет получить катод, который обладает малым числом ограничений при его производстве, низкой себестоимостью и может сохранять низкое перенапряжение более длительный период времени.

Другими словами, настоящее изобретение можно охарактеризовать следующим образом:

(1) Электрод для применения при получении водорода, содержащий проводящую основу и образованный на ней слой покрытия из композиции, полученной термическим разложением в присутствии органической кислоты смеси, содержащей по меньшей мере одну соль металла платиновой группы.

(2) Электрод для применения при получении водорода, содержащий проводящую основу и образованный на ней слой покрытия из композиции, полученной термическим разложением в присутствии органической кислоты смеси, содержащей по меньшей мере одну соль металла платиновой группы и по меньшей мере одну соль металла, выбранного из группы лантана, церия и иттрия.

(3) Электрод по п.(2), в котором количество упомянутой по меньшей мере одной соли металла, выбранного из группы лантана, церия и иттрия, находится в интервале от 1/20 до 1/2 моль в расчете на один моль металлического компонента в упомянутой соли металла платиновой группы, а количество органической кислоты находится в интервале от 1/20 до 2 моль в расчете на один моль металлического компонента в упомянутой соли металла платиновой группы.

(4) Электрод по любому из пп.(1)-(3), в котором упомянутая соль металла платиновой группы представляет собой соль рутения, а упомянутая органическая кислота представляет собой щавелевую кислоту.

(5) Электрод для применения при получении водорода, содержащий проводящую основу и слой покрытия на ней, причем упомянутый слой покрытия представляет собой композицию, полученную термическим разложением в кислородной атмосфере смеси, содержащей соль рутения, щавелевую кислоту в интервале от 1/20 до 2 моль и по меньшей мере одну соль металла, выбранного из группы лантана, церия и иттрия, в интервале от 1/20 до 1/2 моль в расчете на один моль металлического компонента в упомянутой соли рутения.

6) Способ изготовления электрода для применения при получении водорода, включающий в себя стадии нанесения на проводящую основу смеси, содержащей по меньшей мере одну соль металла платиновой группы, и термического разложения нанесенной смеси в присутствии органической кислоты для образования на проводящей основе слоя покрытия.

(7) Электрод для применения при получении водорода, полученный способом по п.(6).

(8) Способ изготовления электрода для применения при получении водорода, включающий в себя стадии нанесения на проводящую основу смеси, содержащей по меньшей мере одну соль металла платиновой группы и по меньшей мере одну соль металла, выбранного из группы лантана, церия и иттрия, и термического разложения нанесенной смеси в присутствии органической кислоты для образования на проводящей основе слоя покрытия.

(9) Способ по п.(8), в котором количество упомянутой по меньшей мере одной соли металла, выбранного из группы лантана, церия и иттрия, находится в интервале от 1/20 до 1/2 моль в расчете на один моль металлического компонента в упомянутой соли металла платиновой группы, а количество органической кислоты находится в интервале от 1/20 до 2 моль в расчете на один моль металлического компонента в упомянутой соли металла платиновой группы.

(10) Способ по любому из пп.(6), (8) и (9), в котором упомянутая соль металла платиновой группы представляет собой соль рутения, а органическая кислота представляет собой щавелевую кислоту.

(11) Способ по любому из пп.(6), (8) и (9), в котором термическое разложение проводят в кислородной атмосфере.

(12) Способ по п.(10), в котором термическое разложение проводят в кислородной атмосфере.

Электрод настоящего изобретения применяется в качестве активного катода при хлор-щелочном электролизе, основанном на способе ионного обмена. Кроме того, активный катод настоящего изобретения особенно подходит для применения при хлор-щелочном электролизе в электролизере с так называемым "нулевым" зазором, основанном на использовании ионообменной мембраны, сохраняет низкое перенапряжение более длительный период времени, обладает более длительным сроком службы и может предотвращать ухудшение свойств ионообменной мембраны, так как при завершении работы электролизера вымывание из электрода является низким.

Краткое описание чертежей

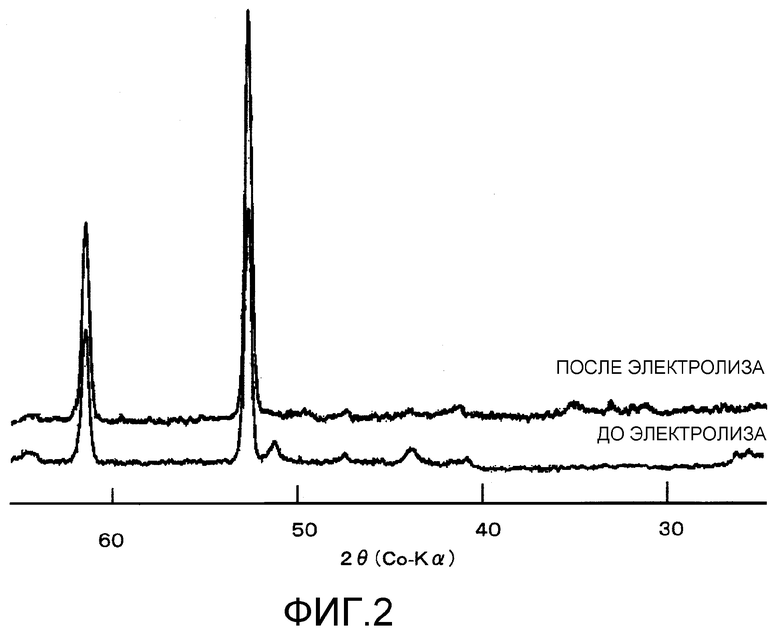

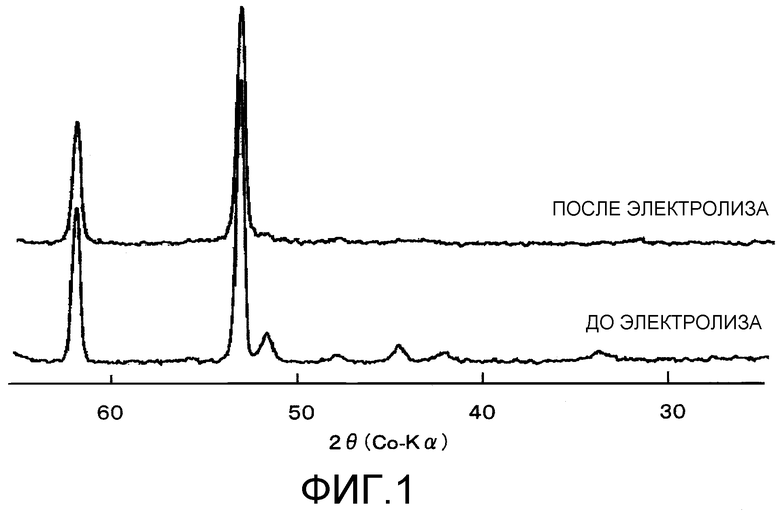

На фиг.1 приведены полученные до и после электролиза рентгеновские дифрактограммы слоя покрытия, состоящего из продуктов термического разложения хлорида рутения и щавелевой кислоты согласно примеру 1;

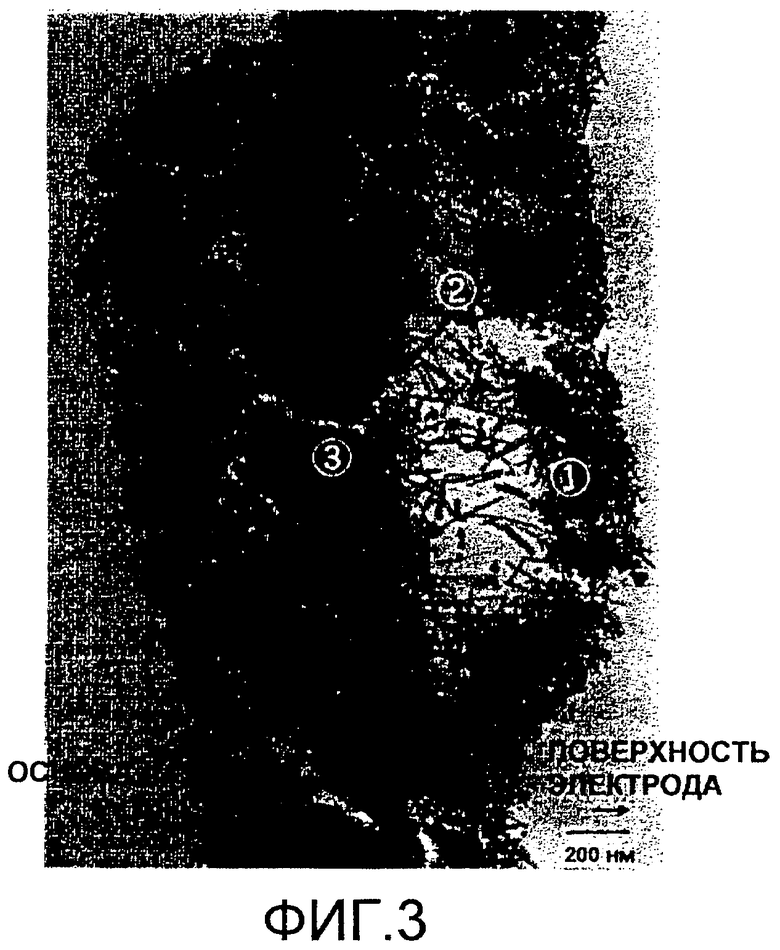

На фиг.2 приведены полученные до и после электролиза рентгеновские дифрактограммы слоя покрытия, состоящего из продуктов термического разложения RuCl3 + CeCl3 + щавелевая кислота согласно примеру 3;

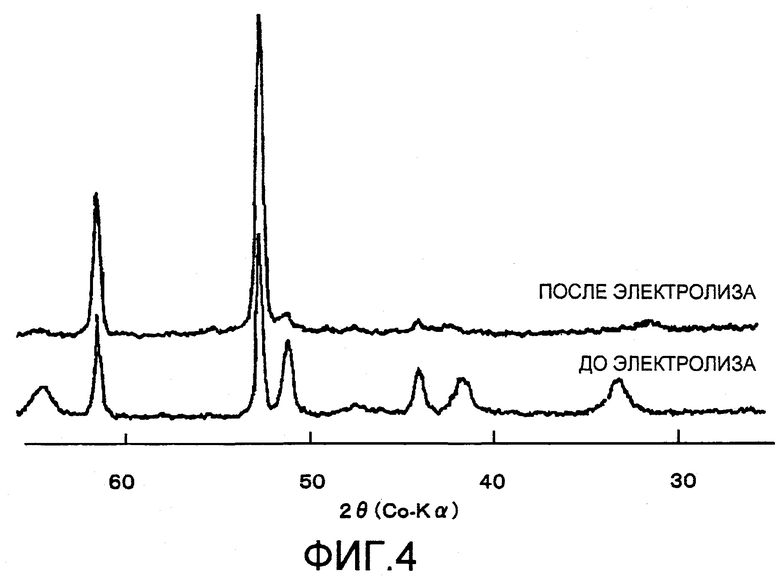

На фиг.3 приведена полученная в просвечивающем электронном микроскопе микрофотография части слоя катодного покрытия после начала электролиза (включения напряжения) согласно примеру 3;

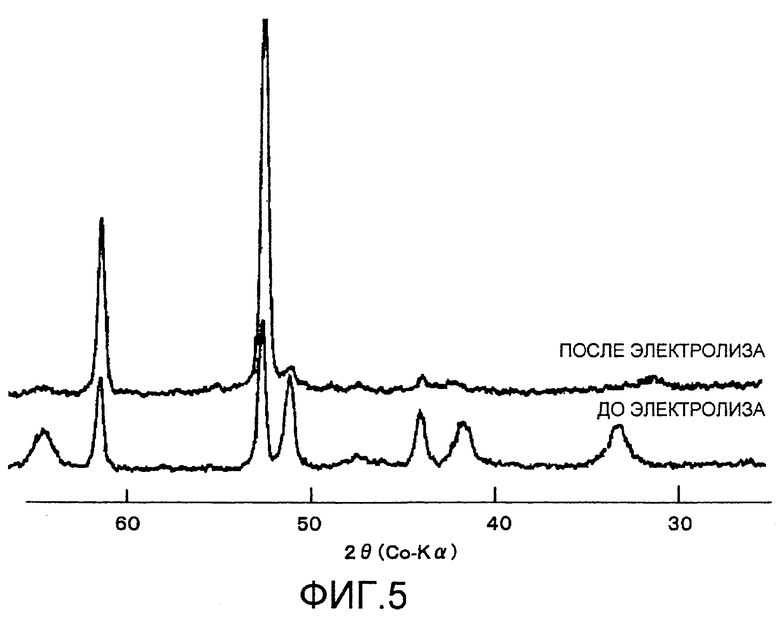

На фиг.4 приведены полученные до и после электролиза рентгеновские дифрактограммы слоя покрытия, состоящего из продукта термического разложения RuCl3 согласно сравнительному примеру 1; и

На фиг.5 приведены полученные до и после электролиза рентгеновские дифрактограммы слоя покрытия, состоящего из продукта термического разложения RuCl3 + CeCl3 согласно сравнительному примеру 2.

Предпочтительные варианты осуществления изобретения

Поскольку проводящую основу применяют в водном растворе с высокой концентрацией щелочи, ее можно выполнить из нержавеющей стали, однако из электрода, изготовленного из нержавеющей стали, вымываются железо и хром, а удельная электропроводность нержавеющей стали составляет порядка 1/10 удельной электропроводности никеля, поэтому предпочтительным образом применяют никель.

Вид основы никоим образом не ограничен, и поэтому согласно намеченной цели может быть выбран соответствующий ей вид, причем предпочтительно применяются основа в виде пористой пластины, «расширенная» основа (т.е. основа с увеличенной площадью поверхности) и основа в виде тканой сетки, образованной путем переплетения никелевой проволоки. В отношении вида основы следует отметить, что соответствующий вид зависит от расстояния между анодом и катодом: когда расстояние конечно (ограничено), применяется основа либо в виде пористой пластины, либо расширенная основа; в то же время, когда мембрана и электроды контактируют друг с другом, т.е. применяется электролизер с нулевым зазором, применяют тканую сетку, изготовленную путем переплетения тонкой проволоки или т.п.

Предпочтительно, чтобы такие основы были отожжены в окислительной атмосфере для снятия остаточного напряжения, потому что остаточное напряжение, образующееся во время изготовления, все еще остается в ней. Кроме того, чтобы образовать на поверхности основы слой покрытия адгезионным способом, на поверхности основы при помощи стальной сетки или порошка оксида алюминия предпочтительно образуют неровности, после чего площадь поверхности увеличивают путем кислотной обработки (травления).

Степень шероховатости поверхности никоим образом не задается, но желательно применять шероховатость Ra поверхности по JIS (японскому промышленному стандарту), предпочтительно составляющую от 1 до 10 мкм, потому что основу иногда применяют таким образом, что она контактирует с ионообменной мембраной. Соответственно, предпочтительно, чтобы пескоструйная обработка проводилась с помощью порошка оксида алюминия со средним размером частиц 100 мкм или менее, или проводилась кислотная обработка. В качестве кислоты предпочтительно применяют минеральные (неорганические) кислоты, включая соляную кислоту, азотную кислоту, серную кислоту и фосфорную кислоту, среди которых предпочтительной является серная кислота с точки зрения более легкого обращения с ней. Предпочтительно, чтобы кислотная обработка проводилась при температуре, находящейся в пределах от 60 до 90°С, водным раствором серной кислоты с концентрацией от 10 до 50 мас.% в течение от 1 до 8 часов.

Предпочтительно для предварительной обработки основы наносить на нее водный раствор, содержащий от 0,001 до 1% поверхностно-активного вещества, высушивать ее, а затем подавать на нее раствор для нанесения покрытия, как описано ниже. Предварительная обработка улучшает смачиваемость поверхности основы и неровностей поверхности основы таким образом, что раствор для нанесения покрытия можно нанести равномерно даже на внутренние части неровностей; соответственно, во время отжига на воздухе активный электродный материал образуется даже на внутренних частях неровностей в поверхности основы. Этим, очевидно, обеспечивается эффект увеличения площади поверхности и эффект улучшения адгезии между активным электродным материалом, то есть слоем электродного покрытия, и основой электрода.

Поверхностно-активное вещество, применяемое для описанной выше предварительной обработки, может быть поверхностно-активным веществом любого типа, в частности анионного, катионного и неионогенного типа, причем предпочтительно применяют неионогенное поверхностно-активное вещество. Количество поверхностно-активного вещества может быть небольшим, причем предпочтительно применяют 0,1-0,01%-ный водный раствор.

Используемую в качестве компонента раствора для нанесения покрытия соль металла платиновой группы выбирают из солей Pt, солей Ir, солей Ru, солей Rh, солей Pd и солей Os. Наиболее предпочтительны соли рутения. Соль металла платиновой группы, используемая в качестве компонента раствора для нанесения покрытия, может представлять собой любую соль из хлорида, сульфата и нитрата. Предпочтительно, применяют хлориды с точки зрения простоты термического разложения и доступности этих исходных солей. Концентрация металла в растворе соли металла платиновой группы особо не ограничивается, однако предпочтительно она находится в интервале от 10 до 200 г/л, более предпочтительно - в интервале от 50 до 120 г/л, с точки зрения толщины слоя покрытия при одном нанесении.

Можно применять любые виды солей лантана, солей церия и солей иттрия, но предпочтительны такие соли этих металлов, как нитраты, сульфаты и хлориды, а более предпочтительно применять хлориды с точки зрения удобства при термическом разложении и доступности этих исходных солей.

Вещество, обладающее эффектом создания восстановительной атмосферы во время термического разложения, представляет собой вещество, содержащее углерод, такое как щавелевая кислота, муравьиная кислота, уксусная кислота, лимонная кислота и т.п., из которых предпочтительно применяют щавелевую кислоту. Щавелевая кислота существует в двух формах - негидратированной и в виде дигидрата, из которых предпочтительно применяют дигидрат ввиду его большей доступности.

Органическую кислоту можно добавлять к раствору смеси, содержащей по меньшей мере одну соль металла платиновой группы и по меньшей мере одну соль металла, выбранного из группы лантана, церия и иттрия, или же, вместо добавления к раствору смеси, органическую кислоту можно помещать в печь во время термического разложения. Однако желательно смешивать органическую кислоту с упомянутыми по меньшей мере солью металла платиновой группы и по меньшей мере одной солью металла, выбранного из группы лантана, церия и иттрия. К раствору смеси можно добавлять другие растворы. Смесь может оставаться в растворе частично в виде осадка. Такие растворы включают в себя воду, различные спирты, включая пропиловый спирт, бутиловый спирт и аллиловый спирт, и другие растворители; следует выбирать только те растворители, которые могут растворять или суспендировать смесь. Наиболее предпочтительно, когда раствор представляет собой либо водный раствор, либо суспензию в воде.

Что касается смеси, содержащей органическую кислоту, по меньшей мере одну соль металла платиновой группы и по меньшей мере одну соль металла, выбранного из группы лантана, церия и иттрия, то предпочтительно, чтобы количество органической кислоты находилось в интервале от 1/20 до 2 моль, а количество церия находилось в интервале от 1/20 до 1/2 моль в расчете на один моль металлического компонента в соли металла платиновой группы для того, чтобы компоненты смеси, подлежащей термическому разложению с целью образования слоя покрытия, создавали достаточный эффект.

Когда количество органической кислоты меньше, чем 1/20 моль в расчете на один моль металлического компонента в соли металла платиновой группы, эффект от присутствия органической кислоты, заключающийся в предотвращении восстановления в слое покрытия, проявляется недостаточно, в то время как при количестве, большем, чем 2 моль, во время получения раствора для нанесения покрытия образуются осадки и т.п. Количество органической кислоты предпочтительно находится в интервале от 1/10 до 1 моль, а количество церия находится в интервале от 1/8 до 1/4 моль в расчете на один моль рутения.

В качестве способа нанесения на проводящую основу смеси, содержащей органическую кислоту, по меньшей мере одну соль металла платиновой группы и по меньшей мере одну соль металла, выбранного из группы лантана, церия и иттрия, предпочтительно применяют способ погружения, при котором основу погружают в раствор для нанесения покрытия; способ нанесения кистью, при котором основу обрабатывают кистью, которую обмакнули в раствор для нанесения покрытия; способ нанесения покрытия валиком, при котором покрытие наносят с помощью губчатого валика, пропитанного раствором для нанесения покрытия; способ электростатического нанесения покрытия, при котором раствор для нанесения покрытия распыляют таким образом, что раствор для нанесения покрытия и основа заряжаются разноименными зарядами.

Из названных способов предпочтительно применяют способ нанесения валиком и электростатический способ, так как оба указанных способа имеют высокую производительность и позволяют наносить раствор для нанесения покрытия равномерно.

Раствор для нанесения покрытия наносят на основу, затем основу сушат при температуре в интервале от 10 до 50°С, и проводят термическое разложение, помещая основу в муфельную печь, нагретую до 300-650°С. Термическое разложение означает процесс, при котором смесь, содержащую исходные вещества (предшественники), нагревают с целью ускорения разложения; в данном случае термическое разложение означает реакцию, в которой соль металла разлагается на металл и газообразные вещества. В частности, термическое разложение означает следующие реакции: если соль металла представляет собой хлорид, то такая соль разлагается до газообразного хлора и металла; если соль металла представляет собой соль азотной кислоты, то такая соль разлагается до металла, азота и газов NOx; а если соль металла представляет собой соль серной кислоты, то такая соль разлагается до металла, серы и газов SOx. С одной стороны, в отношении металлов следует отметить, что реакции с их участием зависят от атмосферы реакции, и многие металлы имеют тенденцию соединяться с кислородом и таким образом образовывать в кислородной атмосфере оксиды. Кислородная атмосфера означает атмосферу, в которой содержится кислород, а с точки зрения стоимости производства наиболее предпочтительной кислородной атмосферой является воздух.

Для ускорения термического разложения смеси, содержащей органическую кислоту, по меньшей мере одну соль металла платиновой группы и по меньшей мере одну соль металла, выбранного из группы лантана, церия и иттрия, является предпочтительным, чтобы температура термического разложения находилась в интервале от 450 до 600°С. При температурах ниже 450°С скорость термического разложения смеси низкая, в то время как при температурах выше 600°С резко усиливается размягчение никелевой основы. Соответственно, с точки зрения ускорения термического разложения смеси и сохранения прочности никелевой основы, наиболее предпочтителен температурный интервал от 500 до 550°С. Предпочтительно, чтобы с целью достижения полной степени термического разложения продолжительность такого термического разложения была большой, но с точки зрения предотвращения полного окисления термически разложенных продуктов и производительности процесса изготовления электрода продолжительность термического разложения для одного прогона термического разложения предпочтительно находится в интервале от 5 до 60 минут, более предпочтительно - от 10 до 30 минут.

При термическом разложении на проводящей основе образуется слой покрытия. Заданную толщину слоя покрытия получают согласно потребности путем повторения цикла нанесения, сушки и отжига с целью термического разложения. Чем более толстым является слой покрытия, тем дольше период, в течение которого можно сохранять низкое перенапряжение; однако, с точки зрения экономической эффективности предпочтительно, чтобы толщина слоя покрытия составляла от 1 до 5 мкм. Масса покрытия или количество покрытия предпочтительно составляет от 6 г до 30 г на 1 м2 кажущейся площади поверхности, более предпочтительно - от 2 до 3 мкм, то есть от 12 до 18 г на 1 м2 кажущейся площади поверхности.

С целью достижения заданной толщины можно увеличить количество наносимого покрытия при одном нанесении, или можно увеличить концентрацию соли металла платиновой группы; однако, при большом количестве наносимого покрытия во время нанесения могут образовываться шероховатости покрытия и поэтому может образоваться неравномерный слой покрытия. Следовательно, предпочтительно проводить несколько циклов нанесения - сушки - отжига с целью термического разложения. Толщина слоя покрытия, достигнутая в одном цикле, предпочтительно регулируется в интервале от 0,1 до 0,7 мкм, более предпочтительно - от 0,2 до 0,4 мкм.

Предпочтительно, чтобы с целью стабилизации слоя покрытия отжиг проводился также после того, как образуется слой покрытия заданной толщины, и при этом в течение длительного времени, чтобы термическое разложение слоя покрытия могло пройти полностью. Условия такого отжига определяются температурным интервалом от 500 до 650°С, предпочтительно - от 500 до 550°С. При короткой продолжительности термического разложения слоя покрытия данный процесс не проходит в полной степени, в то время как при слишком большой продолжительности исчезает эффект восстановления от присутствия органической кислоты и, соответственно, происходит нежелательное окисление слоя покрытия. Таким образом, приемлемая продолжительность термического разложения находится в интервале от 30 минут до 8 часов, и предпочтительно - она находится в интервале от одного часа до 3 часов.

В качестве слоя покрытия на проводящей основе обеспечивают композицию, которую получают термическим разложением в присутствии органической кислоты смеси, содержащей по меньшей мере одну соль металла платиновой группы (предпочтительно - соль рутения) и по меньшей мере одну соль металла, выбранного из группы лантана, церия и иттрия.

Действие органической кислоты (предпочтительно - щавелевой кислоты) заключается в увеличении срока службы за счет обеспечения небольших структурных изменений в структуре даже в том случае, когда органическую кислоту применяют в восстановительной атмосфере водорода, благодаря образованию таких оксидов, которые имеют высокую степень кристалличности и легко восстанавливаются в восстановительной атмосфере водорода, так что имеет место тенденция лишь к незначительным структурным изменениям. Изменения в слое самого покрытия, наблюдаемые до и после электролиза и измеренные с помощью дифракции рентгеновских лучей, малы. Даже при отжиге в атмосфере, содержащей большое количество кислорода, образование оксидов, которые легко восстанавливаются в водородной атмосфере, фактически образующейся при проведении электролиза, является незначительным. Следовательно, можно предположить, что на проводящей основе образуется композиция, которая явно отличается от композиции, полученной термическим разложением при отсутствии органической кислоты.

Соль металла, выбранного из группы лантана, церия и иттрия (предпочтительно - соль церия), сама по себе имеет низкую активность при получении водорода, но оксид, полученный из такой соли, превращается в той среде, в которой получают водород, из частиц обычной формы в частицы игольчатых форм, и образующиеся иголки играют важную роль в сохранении слоя покрытия, изготовленного из соли металла платиновой группы, и обладают эффектом подавления физического отслаивания слоя покрытия.

Слой покрытия структурно стабилен даже в восстановительной атмосфере, в которой образуется водород, потому что слой обладает эффектом подавления образования оксидов платиновой группы и эффектом превращения формы таких слабоактивных соединений, как оксид лантана, оксид церия и оксид иттрия, во время процесса электролиза. Таким образом, можно подавить физическое отслаивание слоя покрытия и сохранить низкое перенапряжение более длительный период времени. Участие органической кислоты во время проведения термического разложения делает возможным проведение отжига на воздухе, что полезно с промышленной точки зрения.

Определение оксида рутения в слое покрытия

В том случае, когда в качестве оксида металла платиновой группы выбирали оксид рутения, количество оксида рутения в слое покрытия определяли следующим образом.

Образец со слоем покрытия, образованным на никелевой основе, помещали в держатель образца дифракционной рентгеновской установки, и проводили измерение с использованием рентгеновской трубки с Со-анодом или рентгеновской трубки с Cu-анодом. Затем сравнивали интенсивности наиболее интенсивных пиков оксида рутения и никеля. В частности, площадь пика получали как высоту пика, умноженную на его полную ширину на половине высоты, и сравнивали полученные таким образом интенсивности. Здесь полная ширина на половине высоты означает ширину дифракционной линии на 50%-ной высоте максимальной интенсивности пика. При использовании рентгеновской трубки с Со-анодом наиболее интенсивная линия никеля находится приблизительно при 2θ=52°, а наиболее интенсивная линия оксида рутения находится приблизительно при 2θ=32,6°, где θ обозначает угол дифракции.

Отношение интенсивностей линий оксида рутения и никеля основы предпочтительно составляет 5/100 или менее, более предпочтительно - 1/100 или менее. Когда отношение интенсивностей линий оксида рутения и никеля основы больше, чем 5/100, содержание оксида рутения увеличивается, и соответственно восстановление оксида рутения, проходящее в восстановительной атмосфере, где энергично образуется водород, вызывает структурное изменение, приводящее к отслаиванию слоя покрытия. Причина отслаивания слоя покрытия не ясна, но может быть приписана структурному изменению, вероятно вызывающему изменение кристаллической структуры и образование деформаций в кристаллах.

Фактически отслаивание слоя покрытия на катоде с большим содержанием оксида рутения подтвердилось, когда после включения напряжения (начала электролиза) проводили наблюдение с помощью электронного микроскопа.

Измерение электродного перенапряжения

Перенапряжение на катоде с образованным на нем слоем покрытия для применения при получении водорода измеряли следующим способом.

Отрезали часть катода размером 48×58 мм и высверливали в ней два отверстия для того, чтобы укрепить эту часть в небольшой ячейке винтами из никеля. Электрод, образованный путем нанесения покрытия на расширенную основу, можно подвергнуть оценке, как таковой; кусок тканой сетки, сделанной из тонкой проволоки, укрепляют на расширенной основе, на которой нет покрывающей пленки, при помощи тонкой никелевой проволоки или тому подобным способом и затем проводят измерение. Электродом сравнения может быть струна из платиновой проволоки, покрытой PFA (сополимером тетрафторэтилена и перфторалкилвинилового простого эфира), с длиной обнаженной платиновой части около 1 мм, укрепленная на поверхности электрода, обращенной в сторону ионообменной мембраны.

Применяемый анод представляет собой так называемый анод DSA, состоящий из оксида рутения, оксида иридия и оксида титана и образованный на титановой основе, а резиновые прокладки из EPDM (каучука на основе сополимера этилена, пропилена и диенового мономера) применяют в качестве анодной ячейки и катодной ячейки, между которыми зажата пластина ионообменной мембраны для проведения электролиза. Тип ионообменной мембраны никоим образом не ограничивается, однако электролиз предпочтительно проводили с применением катионообменной мембраны "Aciplex®", применяемой для электролиза хлорида натрия и изготавливаемой фирмой Asahi Kasei Corp.

При электролизе в качестве выпрямителя для электролиза применяли импульсный генератор тока, ток пропускали с заданной плотностью тока, причем ток мгновенно выключали, когда на анализирующем записывающем устройстве или тому подобном устройстве наблюдается форма результирующей волны, и таким образом перенапряжение получали путем вычитания сопротивления раствора между исследуемым электродом и электродом сравнения.

Условия электролиза были следующими: плотность тока: 3 кА/м2 или 4 кА/м2; концентрация рассола (раствора соли) в анодной камере: 205 г/л; концентрация щелочи в катодном пространстве: 32 мас.%; и температура электролиза: 90°С. С целью подтверждения долговременной стабильности электролиза проводили измерение катодного перенапряжения спустя 30 дней с начала электролиза. Изменение массы слоя покрытия определяли следующим образом: после того, как электролиз закончился, ослабляли винты, фиксирующие электрод, чтобы открепить электрод; открепленный электрод полностью промывали водой, сушили и взвешивали; таким образом, сравнивали массу до и после электролиза.

В приводимых ниже примерах будет дано более детальное описание, но настоящее изобретение не ограничивается данными примерами.

Пример 1

Расширенную никелевую основу в форме электрода, размер отверстий которой по короткому направлению (SW) составлял 3 мм, размер отверстий по длинному направлению (LW) составлял 4,5 мм, шаг перфорации по технологии «расширения» составлял 0,7 мм, и толщина пластины составляла 0,7 мм, обжигали на воздухе при 400°С в течение 3 часов, образуя таким образом на его поверхности слой оксидного покрытия. Потом проводили пескоструйную обработку порошком оксида алюминия со средним размером частиц 100 мкм или менее, чтобы обеспечить на поверхности основы неровности. Затем основу подвергали кислотной обработке в серной кислоте с концентрацией 25 мас.% при 90°С в течение 4 часов и обеспечивали на поверхности основы более мелкие неровности.

Затем никелевую основу погружали в раствор с растворенным в воде поверхностно-активным веществом "Nonion N210" (торговая марка: неионогенное поверхностно-активное вещество фирмы NOF Corp. (Nippon Yushi K.K.)) из расчета 0,15 г поверхностно-активного вещества на 200 г воды, затем основу доставали и сушили на воздухе.

Затем к раствору хлорида рутения в 6%-ной соляной кислоте с концентрацией металла 100 г/л добавляли дигидрат щавелевой кислоты таким образом, чтобы молярное количество дигидрата щавелевой кислоты составляло 0,5 от молярного количества рутения, и полученную таким образом смесь перемешивали при 90°С в течение одного дня, получая при этом смесь, состоящую из хлорида рутения и щавелевой кислоты.

Потом в смесь погружали никелевую основу, сушили основу при 50°С в течение 10 минут и отжигали при 500°С в течение 10 минут на воздухе. Затем объединенный процесс погружения в раствор, содержащий щавелевую кислоту и рутений, сушки и отжига при 500°С повторяли в общей сложности 5 раз, и затем отжигали основу при 550°С в течение одного часа.

Катод, находящийся в таком состоянии, разрезали на части размером 48×58 мм, отдельную часть укрепляли в небольшой ячейке и проводили оценку перенапряжения. С целью изготовления съемной части отрезанную часть катода размером 48×58 мм крепили к фланцу никелевого корпуса ячейки никелевыми винтами. В качестве электрода сравнения применяли закрепленную продольно платиновую проволоку с покрытием из PFA и обнаженной платиновой частью длиной примерно 1 мм. Применяемый анод представлял собой так называемый анод DSA, состоящий из оксида рутения, оксида иридия и оксида титана и образованный на титановой основе, применяемые анодная ячейка и катодная ячейка представляли собой резиновые прокладки из EPDM (каучука на основе сополимера этилена, пропилена и диенового мономера), а применяемая ионообменная мембрана представляла собой "Aciplex®" F4203 фирмы Asahi Kasei Corp.

При электролизе в качестве выпрямителя для электролиза применяли импульсный генератор тока "НС 114™" фирмы Hokuto Denko Co., Ltd. Условия проведения электролиза следующие: плотность тока: 4 кА/м2; концентрация рассола (раствора соли) в анодной камере: 205 г/л; концентрация щелочи в катодной камере: 32 мас.%; и температура электролиза: 90°С. Спустя 3 дня и 30 дней от начала электролиза измеряли катодные перенапряжения. Катодные перенапряжения были получены следующим образом.

Измеряли катодное напряжение E1 относительно платиновой проволоки при плотности тока 4 кА/м2, затем измеряли напряжение Е2 в тот момент времени, когда посредством импульсного генератора тока "НС114™" фирмы Hokuto Denko Co., Ltd ток мгновенно выключается. Е2 соответствует измеренному напряжению, связанному с сопротивлением структуры и сопротивлением раствора. Таким образом, получали перенапряжение в контуре как E1-E2.

Изменение массы получали следующим образом: после того, как электролиз заканчивался, ослабляли винты, закрепляющие электрод, чтобы открепить электрод, незакрепленный электрод полностью промывали водой, сушили и взвешивали; сравнивали массы до и после электролиза.

Таким образом, обнаружили, что спустя 3 дня перенапряжение составляло 74 мВ, а изменение массы составляло 0 мг. Тот же самый катод подвергали последующей оценке электродных характеристик, и обнаружили, что даже спустя 30 дней перенапряжение составляло 73 мВ, а изменение массы составляло 1 мг, что служит доказательством того, что получен катод с низким перенапряжением и очень длительным сроком службы.

Кроме того, на дифрактометре Rigaku-Denki Geiger flex 4036А2 X-ray с рентгеновской трубкой с Со-анодом снимали рентгеновские дифрактограммы образца катода. Полученные результаты представлены на фиг.1.

До включения напряжения (электролиза) наиболее интенсивный пик никелевой основы обнаруживали приблизительно при 52°, и не обнаруживали пиков оксида рутения приблизительно при 32°, 42° и 65°. После включения напряжения (электролиза) изменения обнаруживались с трудом, за исключением появления пиков приблизительно при 44° и 51°, обусловленных оксидом никеля, а на электронной микрофотографии, сделанной после включения напряжения, отслаивания слоя покрытия не обнаружили.

Примеры 2-6

Расширенную никелевую основу в форме электрода, размер отверстий которой по короткому направлению (SW) составлял 3 мм, размер отверстий по длинному направлению (LW) составлял 4,5 мм, шаг перфорации по технологии «расширения» составлял 0,7 мм, и толщина пластины составляла 0,7 мм, обжигали на воздухе при 400°С в течение 3 часов, образуя таким образом на его поверхности слой оксидного покрытия. Потом проводили пескоструйную обработку порошком оксида алюминия со средним размером частиц 100 мкм или менее, чтобы обеспечить на поверхности основы неровности. Затем основу подвергали кислотной обработке в серной кислоте с концентрацией 25 мас.% при 90°С в течение 4 часов и обеспечивали на поверхности основы более мелкие неровности.

Затем никелевую основу погружали в раствор с растворенным в воде поверхностно-активным веществом "Nonion N210" (торговая марка: неионогенное поверхностно-активное вещество фирмы NOF Corp. (Nippon Yushi K.K.)) из расчета 0,15 г поверхностно-активного вещества на 200 г воды, затем основу доставали и сушили на воздухе.

Затем к раствору хлорида рутения с концентрацией металла 100 г/л добавляли дигидрат щавелевой кислоты таким образом, что молярное отношение дигидрата щавелевой кислоты в расчете на один моль рутения соответствовало значениям, приведенным в таблице 1, затем дополнительно добавляли хлорид церия таким образом, что молярное отношение церия в расчете на один моль рутения соответствовало значениям, приведенным в таблице 1, и полученную таким образом смесь перемешивали при 90°С в течение одного дня, получая при этом смесь, состоящую из хлорида рутения, хлорида церия и щавелевой кислоты.

Потом в смесь погружали никелевую основу, высушивали основу при 50°С в течение 10 минут и отжигали на воздухе при 500°С в течение 10 минут. Затем общий процесс погружения в смесь, сушки и отжига при 500°С повторяли в общей сложности 10 раз, и в заключение отжигали основу при 550°С в течение одного часа. Толщина слоя покрытия после отжига составляла от 2 до 3 мкм.

Катод, находящийся в таком состоянии, разрезали на части размером 48×58 мм, отдельную часть укрепляли в небольшой ячейке и проводили оценку перенапряжения. Часть катода размером 48×58 мм с целью изготовления съемной части крепили к фланцу никелевого корпуса ячейки никелевыми винтами. В качестве электрода сравнения платиновую проволоку с покрытием из PFA и с обнаженной платиновой частью длиной около 1 мм укрепляли продольно на поверхности, соприкасающейся с ионообменной мембраной. Применяемый анод представлял собой так называемый анод DSA, состоящий из оксида рутения, оксида иридия и оксида титана и образованный на титановой основе, применяемая анодная ячейка и катодная ячейка представляли собой резиновые прокладки из EPDM (каучука на основе сополимера этилена, пропилена и диенового мономера), а применяемая ионообменная мембрана представляла собой "Aciplex®" F4203 фирмы Asahi Kasei Corp.

При электролизе в качестве выпрямителя для электролиза применяли импульсный генератор тока "НС114™" фирмы Hokuto Denko Co., Ltd. Условия проведения электролиза следующие: плотность тока: 3 кА/м; концентрация рассола (раствора соли) в анодной камере: 205 г/л; концентрация щелочи в катодной камере: 32 мас.%; и температура электролиза: 90°С. Спустя 30 дней после начала электролиза измеряли катодные перенапряжения.

Катодные перенапряжения получали следующим образом. Измеряли катодное напряжение E1 относительно электрода сравнения при плотности тока 3 кА/м2, затем измеряли напряжение Е2 в тот момент времени, когда посредством импульсного генератора тока "НС114™" ток мгновенно выключается. Е2 соответствовало напряжению, связанному с сопротивлением структуры и сопротивлением раствора. Таким образом, перенапряжение в контуре получали как E1-E2.

Изменение массы слоя покрытия получали следующим образом: после того, как электролиз заканчивался, ослабляли винты, закрепляющие электрод, чтобы открепить электрод, незакрепленный электрод полностью промывали водой, сушили и взвешивали; таким образом, из взвешиваний до электролиза и спустя 30 дней после включения напряжения получали изменения массы. Полученные результаты приведены в таблице 1.

В настоящих примерах, представленных в таблице 1, получены электроды с высоким сроком службы, которые характеризуются низкими перенапряжениями и небольшим уменьшением массы слоя электродного покрытия.

Дифрактограмму образца катода, полученного при нанесении смеси из 1 моль рутения - 1/2 моль щавелевой кислоты - 1/4 моль Се согласно примеру 3, снимали на дифрактометре Rigaku-Denki Geiger flex 4036А2 X-ray с рентгеновской трубкой с Со-анодом. Полученные результаты представлены на фиг.2.

До включения напряжения наиболее интенсивный пик никелевой основы обнаруживали приблизительно при 52°, и не обнаруживали пика оксида рутения приблизительно при 32°. После включения напряжения изменения обнаруживались с трудом, за исключением появления пиков приблизительно при 44° и 51°, обусловленных оксидом никеля, и на электронной микрофотографии, сделанной после включения напряжения, отслаивания слоя покрытия не обнаружили.

Слой катодного покрытия образца отслаивали от пористой никелевой основы спустя 30 дней после включения напряжения, поперечное сечение образца обрабатывали до определенного состояния и затем проводили наблюдение в просвечивающем электронном микроскопе. Полученная электронная микрофотография приведена на фиг.3. Результаты наблюдения подтверждают эффект превращения церия в частицы иглообразной формы на участках (1) и (2) на фиг.3, при этом такие иглообразные частицы играют важную роль в закреплении слоя покрытия (3), состоящего из оксида рутения и гидрата рутения, таким образом, что отслаивание слоя покрытия подавляется.

Пустота, обнаруженная между участками (1) и (3) на фиг.3, была образована при подготовке образца для наблюдения в просвечивающем электронном микроскопе, позволяя ясно наблюдать состояние иглообразных частиц.

Пример 7

Основу в виде тканой сетки, выполненной из тонкой никелевой проволоки диаметром 0,15 мм с равным 50 числом отверстий на линейный дюйм, обжигали на воздухе при 400°С в течение 3 часов для образования слоя оксидной пленки на ее поверхности. Потом проводили пескоструйную обработку порошком оксида алюминия со средним размером частиц 100 мкм или менее, чтобы обеспечить на поверхности основы неровности. Затем основу подвергали кислотной обработке в серной кислоте с концентрацией 25 мас.% при 90°С в течение 4 часов и обеспечивали на поверхности основы более мелкие неровности.

Затем никелевую основу погружали в раствор с растворенным в воде поверхностно-активным веществом "Nonion N210" (торговая марка: неионогенное поверхностно-активное вещество фирмы NOF Corp. (Nippon Yushi K.K.)) из расчета 0,15 г поверхностно-активного вещества на 200 г воды, затем основу доставали и сушили на воздухе.

Потом к раствору хлорида рутения в соляной кислоте с концентрацией металла 100 г/л добавляли дигидрат щавелевой кислоты таким образом, чтобы количество дигидрата щавелевой кислоты составляло 0,5 моль в расчете на один моль рутения, далее к раствору добавляли хлорид церия таким образом, что количество церия составляло 0,5 моль в расчете на один моль рутения, и полученную таким образом смесь перемешивали при 90°С в течение одного дня, получая при этом смесь, состоящую из хлорида рутения, хлорида церия и щавелевой кислоты.

Нанесение раствора на тканую сетку для формирования покрытия проводили при помощи устройства для нанесения покрытия валиком, в котором ванна с раствором для нанесения покрытия размещалась в самом нижнем положении устройства, валик для нанесения, сделанный из EPDM, пропитывался раствором для нанесения покрытия, другой валик размещался выше валика из EPDM так, чтобы всегда был контакт с валиком из EPDM, и далее валик из ПВХ размещался выше валика, установленного выше валика из EPDM.

Основа, на которую наносится раствор для нанесения покрытия, проходила между парой губчатых валиков, сделанных из EPDM, непосредственно перед тем, как основу сушили, а раствор для нанесения покрытия, накапливающийся в точках пересечения тканой сетки, захватывался и удалялся. Затем основу из металлической сетки сушили при 50°С в течение 10 минут, отжигали на воздухе при 500°С в течение 10 минут, комбинацию операций нанесения покрытия валиком, сушки и отжига при 500°С повторяли в общей сложности 10 раз, а затем проводили отжиг при 550°С в течение одного часа.

Катод, находящийся в таком состоянии, разрезали на части размером 48×58 мм, отдельную часть укрепляли в небольшой ячейке и проводили оценку перенапряжения. Отрезанную часть катода размером 48×58 мм с целью изготовления съемной части закрепляли на расширенной основе, не имеющей покрывающей пленки, при помощи тонкой никелевой проволоки или тому подобным образом и затем основу крепили к фланцу никелевого корпуса ячейки никелевыми винтами. В качестве электрода сравнения применяли платиновую проволоку с покрытием из PFA и обнаженной частью платины длиной около 1 мм, закрепленную продольно на поверхности, контактирующей с ионообменной мембраной. Применяемый анод представлял собой так называемый анод DSA, состоящий из оксида рутения, оксида иридия и оксида титана и образованный на титановой основе, применяемые анодная ячейка и катодная ячейка представляли собой резиновые прокладки из EPDM (каучука на основе сополимера этилена, пропилена и диенового мономера), и применяемая ионообменная мембрана представляла собой "Aciplex®" F4203 фирмы Asahi Kasei Corp.

При электролизе в качестве выпрямителя для электролиза применяли импульсный генератор тока "НС114™" фирмы Hokuto Denko Co., Ltd. Условия проведения электролиза следующие: плотность тока: 3 кА/м2; концентрация рассола (раствора соли) в анодной камере: 205 г/л; концентрация щелочи в катодной камере: 32 мас.%; и температура электролиза: 90°С. Спустя 30 дней после начала электролиза измеряли катодные перенапряжения.

Катодные перенапряжения получали следующим образом. Измеряли катодное напряжение E1 относительно электрода сравнения при плотности тока 3 кА/м2, затем измеряли напряжение Е2 в тот момент времени, когда посредством импульсного генератора тока "НС114™" фирмы Hokuto Denko Co., Ltd ток мгновенно выключался. Е2 соответствовало напряжению, связанному с сопротивлением структуры и сопротивлением раствора. Таким образом, перенапряжение в контуре получали как E1-Е2.

Уменьшение массы слоя покрытия получали следующим образом: после того, как электролиз заканчивался, ослабляли винты, закрепляющие электрод, чтобы открепить электрод, незакрепленный электрод полностью промывали водой, сушили и взвешивали; уменьшение массы получали из взвешиваний до электролиза и спустя 30 дней после включения напряжения.

Спустя 30 дней после начала электролиза перенапряжение составляло 68 мВ, а уменьшение массы покрытия составляло 2 мг, и таким образом получали катод с низким перенапряжением и высоким сроком службы.

Сравнительный пример 1

Катод изготавливали на основе тех же самых операций, что в примере 1, за исключением того, что применяли раствор хлорида рутения в 6%-ной соляной кислоте с концентрацией металла 100 г/л.

Другими словами, расширенную никелевую основу в форме электрода, в которой размер отверстий по короткому направлению (SW) составлял 3 мм, размер отверстий по длинному направлению (LW) составлял 4,5 мм, шаг перфорации по технологии «расширения» составлял 0,7 мм, и толщина пластины составляла 0,7 мм, отжигали на воздухе при 400°С в течение 3 часов, и таким образом, на ее поверхности образовывался слой оксидного покрытия. Потом проводили пескоструйную обработку порошком оксида алюминия со средним размером частиц 100 мкм или менее, чтобы обеспечить на поверхности основы неровности. Затем основу подвергали кислотной обработке в серной кислоте с концентрацией 25 мас.% при 90°С в течение 4 часов и обеспечивали на поверхности основы более мелкие неровности.

Затем никелевую основу погружали в раствор с растворенным в воде поверхностно-активным веществом "Nonion N210" (торговая марка: неионогенное поверхностно-активное вещество фирмы NOF Corp. (Nippon Yushi К.К.)) из расчета 0,15 г поверхностно-активного вещества на 200 г воды, затем основу доставали и сушили на воздухе.

Затем никелевую основу погружали в раствор хлорида рутения в 6%-ной соляной кислоте с концентрацией металла 100 г/л, сушили при 50°С в течение 10 минут, и затем отжигали на воздухе при 500°С в течение 10 минут. Затем операции погружения в раствор хлорида рутения, сушки и отжига при 500°С повторяли в общей сложности 5 раз и затем проводили отжиг при 550°С в течение одного часа.

Катод, находящийся в таком состоянии, разрезали на части 48×58 мм, отдельную часть укрепляли в небольшой ячейке и проводили оценку перенапряжения. Отрезанную часть катода размером 48×58 мм с целью изготовления съемной части крепили к фланцу никелевого корпуса ячейки никелевыми винтами.

В качестве электрода сравнения применяли платиновую проволоку с покрытием из PFA и обнаженной частью платины длиной около 1 мм, закрепленную продольно. Применяемый анод представлял собой так называемый анод DSA, состоящий из оксида рутения, оксида иридия и оксида титана и образованный на титановой основе, применяемые анодная ячейка и катодная ячейка представляли собой резиновые прокладки из EPDM (каучука на основе сополимера этилена, пропилена и диенового мономера), а применяемая ионообменная мембрана представляла собой "Aciplex®" F4203 фирмы Asahi Kasei Corp.

При электролизе в качестве выпрямителя для электролиза применяли импульсный генератор тока "НС114™" фирмы Hokuto Denko Co., Ltd. Условия проведения электролиза следующие: плотность тока: 4 кА/м2; концентрация рассола (раствора соли) в анодной камере: 205 г/л; концентрация щелочи в катодной камере: 32 мас.%; и температура электролиза: 90°С. Спустя 3 дня после начала электролиза измеряли катодное перенапряжение.

Катодное перенапряжение получали следующим образом.

Измеряли катодное напряжение Е1 относительно платиновой проволоки при плотности тока 4 кА/м2. Напряжение E1 включает в себя катодное перенапряжение, сопротивление раствора между электродом сравнения и катодом, сопротивление структуры никелевой ячейки и сопротивление контактов между электродом и фланцем. Затем измеряли напряжение Е2 в тот момент времени, когда посредством импульсного генератора тока "НС114™" ток мгновенно выключается. Когда ток мгновенно выключается, катодное перенапряжение мгновенно понижается, и напряжение Е2 становится напряжением, связанным с описанным выше сопротивлением раствора, сопротивлением структуры и сопротивлением на контактах, и таким образом перенапряжение в контуре получают как E1-Е2.

Изменение массы до и после электролиза получали следующим образом: после того, как электролиз заканчивали, ослабляли винты, закрепляющие электрод, чтобы открепить электрод, незакрепленный электрод полностью промывали водой, сушили и взвешивали; таким образом, сравнивали массы до и после электролиза.

Из полученных результатов находили перенапряжение, равное 75 мВ, и уменьшение массы, равное 20 мг. Тот же самый катод применяли в последующем электролизе, и спустя 30 дней найденное перенапряжение составляло 82 мВ, а дополнительное уменьшение массы составляло 22 мг.

Дифрактограммы, полученные с помощью рентгеновской трубки с Со-анодом, приведены на фиг.4. До включения напряжения наиболее интенсивный пик никелевой основы обнаруживали приблизительно при 52°, пик оксида рутения обнаруживали приблизительно при 32°, и другие пики оксида рутения обнаруживали приблизительно при 42° и 65°; рассчитанное отношение интенсивности пиков составляло 50/100, указывая, что содержание оксида рутения в данном примере является большим. После включения напряжения пики, отличающиеся от пиков никелевой основы приблизительно при 61° и 52°, практически исчезли.

Наблюдение образца после электролиза в электронном микроскопе привело к подтверждению того явления, что слой электродного покрытия физически отслаивается от поверхности основы. Отслаивание от поверхности электрода, вероятно, привело к уменьшению массы слоя покрытия.

Сравнительный пример 2

Катод получали на основе тех же самых операций, что в примерах 2-7, за исключением того, что применяли водный раствор хлорида рутения с концентрацией 100 г/л и водный раствор хлорида церия.

Другими словами, никелевую основу, в которой размер отверстий по короткому направлению (SW) составлял 3 мм, размер отверстий по длинному направлению (LW) составлял 4,5 мм, шаг перфорации по технологии «расширения» составлял 0,7 мм, и толщина пластины составляла 0,7 мм, отжигали на воздухе при 400°С в течение 3 часов, и таким образом на ее поверхности образовывали слой оксидного покрытия. Потом проводили пескоструйную обработку порошком оксида алюминия со средним размером частиц 100 мкм или менее, чтобы обеспечить на поверхности основы неровности. Затем основу подвергали кислотной обработке в серной кислоте с концентрацией 25 мас.% при 90°С в течение 4 часов, и таким образом обеспечивали на поверхности основы более мелкие неровности.

Затем никелевую основу погружали в раствор с растворенным в воде поверхностно-активным веществом "Nonion N210" (торговая марка: неионогенное поверхностно-активное вещество, изготовленное NOF Corp. (Nippon Yushi K.K.)) из расчета 0,15 г поверхностно-активного вещества на 200 г воды, затем основу доставали и сушили на воздухе.

Затем к водному раствору хлорида рутения с концентрацией металла 100 г/л добавляли хлорид церия таким образом, что содержание церия составляло 1/4 моль в расчете на один моль рутения; полученную таким образом смесь перемешивали при 90°С в течение одного дня, и таким образом получали смесь, содержащую хлорид рутения и хлорид церия. Потом никелевую основу погружали в раствор смеси и затем сушили при 50°С в течение 10 минут и отжигали на воздухе при 500°С в течение 10 минут. Затем операции погружения в смесь, сушки и отжига при 500°С повторяли в общей сложности 10 раз, и в заключение основу отжигали при 550°С в течение одного часа.

Катод, находящийся в таком состоянии, разрезали на части 48×58 мм, отдельную часть укрепляли в небольшой ячейке и проводили оценку перенапряжения. Часть катода, разрезанную на части размером 48×58 мм, с целью изготовления съемной части крепили к фланцу никелевого корпуса ячейки никелевыми винтами.

В качестве электрода сравнения применяли платиновую проволоку с покрытием из PFA и обнаженной частью платины длиной около 1 мм, закрепленную продольно на поверхности, контактирующей с ионообменной мембраной. Применяемый анод представлял собой так называемый анод DSA, состоящий из оксида рутения, оксида иридия и оксида титана и образованный на титановой основе, применяемые анодная ячейка и катодная ячейка представляли собой резиновые прокладки из EPDM (каучука на основе сополимера этилена, пропилена и диенового мономера), а применяемая ионообменная мембрана представляла собой "Aciplex®" F4203 фирмы Asahi Kasei Corp.

При электролизе в качестве выпрямителя для электролиза применяли импульсный генератор тока "НС114™" фирмы Hokuto Denko Co., Ltd. Условия проведения электролиза следующие: плотность тока: 3 кА/м2; концентрация рассола (раствора соли) в анодной камере: 205 г/л; концентрация щелочи в катодной камере: 32 мас.%; и температура электролиза: 90°С. Спустя 30 дней после начала электролиза измеряли катодное перенапряжение.

Катодное перенапряжение измеряли следующим образом. Измеряли катодное напряжение E1 относительно электрода сравнения при плотности тока 3 кА/м2, затем измеряли напряжение Е2 в тот момент времени, когда посредством импульсного генератора тока "НС114™" ток мгновенно выключается. Е2 соответствует напряжению, связанному с сопротивлением структуры и сопротивлением раствора, и, следовательно, перенапряжение в контуре получали как E1-Е2.

Уменьшение массы слоя покрытия получали следующим образом: после того, как электролиз заканчивали, ослабляли винты, закрепляющие электрод, чтобы открепить электрод, незакрепленный электрод полностью промывали водой, высушивали и измеряли его массу; таким образом, уменьшение массы получали при взвешиваниях до электролиза и спустя 30 дней после начала электролиза. Обнаружили, что спустя 30 дней после включения напряжения перенапряжение составляло 91 мВ, а масса уменьшилась на 20 мг.

На фиг.5 представлены рентгеновские дифрактограммы образца согласно сравнительному примеру 2, полученные при помощи рентгеновской трубки с Со-анодом до и после включения напряжения.

Согласно этим дифрактограммам до включения напряжения наиболее интенсивный пик никелевой основы обнаруживали приблизительно при 52°, пик оксида рутения обнаруживали приблизительно при 32°, и другие пики оксида рутения обнаруживали приблизительно при 42° и 65°; рассчитанное отношение интенсивностей пиков составляло порядка 95/100, указывая, что содержание оксида рутения в данном примере является большим. Можно заметить, что после включения напряжения пики, отличающиеся от пиков никелевой основы приблизительно при 61° и 52°, практически исчезли.

Кроме того, наблюдение образца после электролиза в электронном микроскопе привело к подтверждению того явления, что слой электродного покрытия физически отслаивается от поверхности основы. Отслаивание от поверхности электрода, вероятно, приводит к уменьшению массы слоя покрытия.

Промышленная применимость

Электрод настоящего изобретения подходит для применения при хлор-щелочном электролизе и, в частности, подходит для применения в электролизере с нулевым зазором, в котором мембрана и электроды контактируют друг с другом, посредством чего электрод может сохранять низкое перенапряжение более длительный период времени.

Настоящее изобретение относится к электроду для применения при электролизе, в частности к электроду для применения при получении водорода, который применяется при электролизе хлорида натрия, основанном на способе с ионообменной мембраной, и который характеризуется более низким перенапряжением в течение длительного периода времени. Электрод содержит проводящую основу и образованный на ней слой покрытия из композиции, полученной термическим разложением в присутствии органической кислоты смеси, содержащей по меньшей мере одну соль металла платиновой группы. Технический эффект - получение электрода со стабильными характеристиками, низким перенапряжением и длительным сроком службы. 6 н. и 6 з.п. ф-лы, 5 ил., 1 табл.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Электрод для электрохимических процессов | 1980 |

|

SU1228789A3 |

| Катод | 1976 |

|

SU831082A3 |

| US 4668370 А, 26.05.1987 | |||

| US 5645930 A1, 08.07.1997. | |||

Авторы

Даты

2006-01-20—Публикация

2003-03-20—Подача