Изобретение относится к технологии утилизации гипса из отходов производства плавиковой кислоты или безводного фтористого водорода. Проблема обеспечения строительства вяжущими материалами охватывает не только технические, но и экологические аспекты народнохозяйственного значения. Важное место в этой многоплановой проблеме занимают вопросы утилизации отходов различных производств с дальнейшим использованием их в качестве вяжущих строительных материалов.

Известен способ утилизации гипса из отходов производства плавиковой кислоты путем нейтpализации гипсового отхода гашеной известью с добавлением воды до получения полужидкого теста, которое перемешивают в течение 8-10 мин и после затвердевания используют в качестве вяжущего вещества и добавки к портландцементу [1]

Недостатки способа сложность технологии и существенное удорожание утилизации гипса.

Наиболее близким к предлагаемому является способ, заключающийся в твердофазной нейтрализации гипса. Нейтрализация производится известью и добавлением катализатора и измельчением продукта в шаровой мельнице [2] Конечным продуктом утилизации является безводный сульфат кальция, который является вяжущим материалом и применяется в строительстве.

Недостаток этого способа заключается в том, что полученный безводный сульфат кальция не обеспечивает достаточной прочности, водостойкости и морозостойкости строительным материалам.

Так (Чебуков М.Ф. Игнатьев Л.П. Использование гипсовых отходов от производства плавиковой кислоты для получения строительного гипса Изв.вузов. Строительство и архитектура. Новосибирск, 1958, N 10, с. 3), прочность материала не превышает 5 МПа. Кроме того, использование комовой извести и необходимость помола ее существенно удорожают технологический процесс утилизации гипса.

Цель изобретения повышение прочности, водостойкости и морозостойкости строительных материалов на основе фторангидрита, удешевление технологии его утилизации.

Цель достигается тем, что в способе утилизации гипса из отходов производства плавиковой кислоты или безводного фтористого водорода, включающем обработку исходного материала твердым нейтрали- зующим агентом, в качестве нейтрализующего агента используют самораспадающийся ферросплавный шлак отход металлургического производства низко- и среднеуглеродистого феррохрома или феррованадия и процесс ведут до рН 9,5-10,1. Отход производства указанных веществ (фторангидрид) представляет собой пылевидный материал с включением до 15% гранул размером не более 100 мм, содержащий, мас.

Нерастворимые формы ангидрита 88,0-98,4 Флюорит 1,4-11,8 Серная кислота остальное

Ферросплавные шлаки самораспадающиеся получаются в электрометаллургическом производстве низкоуглеродистого и среднеуглеродистого феррохрома или феррованадия. Например, самораспадающийся ферросплавный шлак отход электрометаллургического производства феррохрома представляет собой пылевидный материал, содержащий, мас. Шеннонит (-2 СаOSiO2) 70,9 Периклаз (MgO) 13,2 Корунд (-Аl2O3) 4,5 Оксид хрома (Сr2О3) 5,4 Портландит (Са(ОН)2) 2,1 Магнезит (MgCO3) 1,5 Брусит (Mg(OH)2) 0,4 Вюстит FeO 0,64 Гематит Fe2O3 0,47 Кальцит СаСО3 0,89

Самораспадающийся шлак это разрушение зерен двухкальциевого силиката с образованием мелкодисперсного порошка, происходящее вследствие развития в массе зерен напряжения, превышающего их предел прочности. Напряжение в массе зерен возникают в результате полиморфизма 2СаОSiO2, изменения объема расплава при охлаждении. Переход β->>γ 2СаOSiО2 сопровождается увеличением объема на 12% Удельная поверхность самораспадающихся ферросплавных шлаков составляет 1800-2500 см2/г.

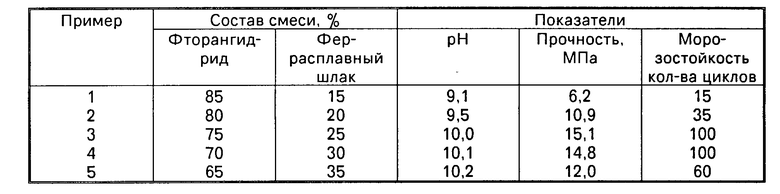

Эффективность предложенного способа следует из проведенных исследований. Фторангидрид перемешивали совместно с самораспадающимся ферросплавным шлаком в пропорции (от массы сухой смеси) 15; 20; 25; 30; 35 мас. до получения теста жесткой консистенции, для чего добавляли воду в количестве порядка 22-28% от массы сухой смеси. После тщательного перемешивания были изготовлены образцы 10х10х10 см, которые после хранения в течение 28 сут в воздушно-влажных условиях испытывались на прочность при сжатии в водонасыщенном состоянии и на морозостойкость.

Результаты испытаний представлены в таблице.

Из приведенных данных следует, что введение самораспадающегося шлака в кислый отход производства фтористого водорода до значения рН 9,5-10,1 приводит к повышению прочности до 10-15 МПа и морозостойкости до 100 циклов.

Определение водородного показателя рН производилось по ТУ6-02-1014804-88-90 "Нейтрализованный отход производства фтористого водорода (фторангидрид).

Средства измерений, вспомогательные устройства, реактивы и материалы: рН метр милливольтметр, рН-340 или манометр универсальный ЭВ-74; стеклянный электрод -ЭСЛ-63-07; хлорсеребрянный проточный электрод ЭВЛ-1М; весы лабораторные по ГОСТ 24104-88 четвертого класса точности с наибольшим пределом взвешивания 500 г; колба Кн-1(2)-250-19/26 ТС по ГОСТ 25336-82; цилиндр 1-100 по ГОСТ 177-74; стакан Н-1(2)-1000(50) по ГОСТ 25336-82; воронка В-56(75)-11ХС по ГОСТ 25336-82; фильтр обеззоленный (красная или белая лента) по ТУ 6-09-1678-77; вода дистиллированная по ГОСТ 6709-72.

Анализ проводят следующим образом. В колбу вместимостью 250 см3 помещают 20 г нейтрализованного отхода производства фтористого водорода, приливают 100 см3 дистиллированной воды, перемешивают 10 мин, после чего оставляют на 30 мин. Затем отфильтровывают через воронку с фильтром в колбу. Фильтрат переливают в стакан вместимостью 50 см3, спускают электроды рН-метра и делают замеры согласно инструкции, приложенной к прибору.

Производственный технологический процесс заключается в том, что сухой отход производства плавиковой кислоты или безводного фтористого водорода (фторангидрид) на выходе из печи смешивают с сухим самораспадающимся ферросплавным шлаком. Для достижения рН 9,5-10,1 требуется 25-30% шлака. Полученная смесь складируется, а затем отгружается потребителю для перевозки автомобильным или железнодорожным транспортом. При использовании смесь затворяют водой, при необходимости вводят заполнители (щебень, керамзит, ПГС и др.) и формуют строительные изделия.

П р и м е р 1. На выходе из печи фторангидрид по шнеку непрерывно подается в барабанный смеситель, в который подается шлак феррохромовый самораспадающийся. Шлаки на химический завод доставляются в железнодорожных цистернах цементовозах, перегружаются пневмопогрузчиком, хранятся в силисных банках емкостью 600 т и оттуда ленточным транспортерам подаются в цех производства безводного фтористого водорода в смесительный барабан. Смесь фторангидрида со шлаком (ангидридосиликатная смесь АСВ) в пропорции 4:1 направляется на склад. Со склада в железнодорожных хоппер-вагонах нейтрализованный отход доставляют на станцию назначения, где перегружают в закрытый сухой склад, защищенный от воздействия влаги.

Приготовление бетонной смеси из нейтрализованного отхода производилось в бетономешалке емкостью 0,25 м3, куда подавались дополнительно песчано-гравийная смесь и вода.

На один замес расход материалов составил: нейтрализованный отхода 200 кг; песчано-гравийная смесь 200 кг; вода 60 л.

При использовании заполнителей (гравий, шлак и т.д.) расход воды снижается. Смесь перемешивали 2-3 мин, затем укладывали в дорожное покрытие. Через 30 дней покрытие было готово к эксплуатации Rо200 кг/см2. Пятилетний опыт эксплуатации покрытия подтвердил техническую эффективность, трещин и разрушений нет.

П р и м е р 2. Получение нейтрализованного отхода (АСВ) то же, что и в примере 1. С заводского склада АСВ автотранспортом доставляется на расходный склад бетонного узла. Бетонную смесь приготавливают в бетономешалках емкостью 0,25 м3. На 300 кг АСВ подают 60 л воды, смесь2-3 мин перемешивают, а затем распределяют по формам 20х20х40 см для получения бетонных стеновых блоков. Через сутки твердения при нормальных условиях (t +20оС) формы освобождают, блоки складируют и отправляют потребителю. Через 28 сут прочность блоков достигает 75-100 кгс/см2 и более. При предварительном помоле АСВ прочность блоков достигает 200 кг/см2 и более.

П р и м е р 3. Получение нейтрализованного отхода (АСВ) то же, что и в примерах 1 и 2. С заводского склада АСВ доставляется на земляное полотно автомобильной дороги. С помощью волокуши распределяется толщиной 15 см, затем дорожной фрезой размельчается, увлажняется и перемешивается. Потом сразу же в течение 10-20 мин уплотняется пневмолотками, планируется автогрейдером. Через сутки или укладывали асфальтобетонное покрытие или открывали временное движение.

Использование предложенного способа позволит существенно упростить и удешевить технологический процесс утилизации, повысить физико-механические характеристики изделий с применением утилизированного отхода производства плавиковой кислоты или безводного фтористого водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1994 |

|

RU2057099C1 |

| СУЛЬФАТНО-СИЛИКАТНОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2450989C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1993 |

|

RU2070174C1 |

| СОСТАВ СМЕСИ ДЛЯ УСТРОЙСТВА ОСНОВАНИЯ АВТОМОБИЛЬНЫХ ДОРОГ | 1998 |

|

RU2148120C1 |

| Способ получения вяжущего | 1990 |

|

SU1794914A1 |

| Зольно-ангидритовое вяжущее | 2015 |

|

RU2620673C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТОВОГО ВЯЖУЩЕГО | 2008 |

|

RU2382743C1 |

| Способ переработки гипсосодержащихОТХОдОВ пРОизВОдСТВА плАВиКОВОйКиСлОТы | 1979 |

|

SU796207A1 |

| Способ получения фторангидритового вяжущего | 1988 |

|

SU1560505A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2016872C1 |

Использование: в технологии утилизации гипса из отходов производства плавиковой кислоты. Сущность способа заключается в твердофазовой нейтрализации гипсового отхода, при этом последний нейтрализует самораспадающимся ферросплавным шлаком до значения pH 9,5 10,0. Для достижения этого значения требуется 25 30 шлака. Введение самораспадающегося шлака в кислый отход производства фтористого водорода до значения pH 9,5 10,0 дает возможность получить изделия с прочностью 10 15 МПа и морозостойкостью до 100 циклов. Исключение из технологического процесса использования извести и ее помола, катализатора, необходимости измельчения смеси в шаровой мельнице существенно удешевляют процесс утилизации. 1 табл.

СПОСОБ УТИЛИЗАЦИИ ГИПСА ИЗ ОТХОДОВ ПРОИЗВОДСТВА ПЛАВИКОВОЙ КИСЛОТЫ ИЛИ БЕЗВОДНОГО ФТОРИСТОГО ВОДОРОДА, включающий обработку исходного материала твердым нейтрализующим агентом, отличающийся тем, что в качестве нейтрализующего агента используют самораспадающийся ферросплавный шлак и процесс ведут до рН 9,5 10,1.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Галкин Н.П | |||

| Технология фтора | |||

| М.: Атомиздат, 1968, с | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

Авторы

Даты

1995-10-20—Публикация

1992-01-27—Подача