Изобретение относится к области утилизации отходов производства плавиковой кислоты и может быть использовано при производстве гипсовых вяжущих веществ.

Известен способ получения вяжущего из кислого отхода производства фтористого водорода, заключающийся в том, что в предварительно охлажденный отход вводится известковая мука, продукт гранулируют, а затем для донейтрализации вводят гашеную известь до рН 4,5-6.

Но способ не обеспечивает достаточный уровень водостойкости и прочности получаемого продукта.

Наиболее близким по технической сущности к заявленному способу является способ получения гипсового вяжущего путем помола фторангидритового отхода с металлургическим шлаком до рН 4,5-7 с одновременным введением в состав вяжущего однозамещенной соли ортофосфорной кислоты.

Способ не обеспечивает упрочнения и повышения водостойкости вяжущего в 28- суточном возрасте после нейтрализации. Уровень прочности в зависимости от состава нейтрализующего реагента и рН среды

колеблется от 4,5 до 16,4 МПа через сутки твердения, и в дальнейшем система не упрочняется, Водостойкость вяжущего остается на уровне 0,3-0,4 (коэффициент размягчения), что не позволяет использовать вяжущее в качестве самостоятельного высокопрочного и водостойкого материала из отходов производства плавиковой кислоты.

Целью изобретения является повышение водостойкости и прочности вяжущего в 28-суточном возрасте,

Поставленная цель достигается тем, что в известном способе, включающем нейтрализацию до рН 6-7 фторангидрита отхода производства плавиковой кислоты путем смещения и помола его с основным металлургическим шлаком, после нейтрализации вводят известь до достижения рН 9-10.

При этом вначале происходит взаимодействие серной кислоты, содержащейся в отходе, со шлаком. В результате кислота связывается с кальцием, образуя сульфат кальция. Кальций, таким образом, выводится из шлака и освобождается свободный аморфный высокоактивный кремнезем. При последующем введении в систему негаше(Л

С

vi о

N

ю

Ј

ной извести, активный кремнезем выступает в твердофазное взаимодействие с оксидом кальция, образуя низкоосновные силикаты кальция, находящиеся в нестабильном состоянии. Эти гидросиликаты при затворении полученного вяжущего водой и твердении обеспечивают гидравлические свойства полученного вяжущего. Благодаря присутствию в вяжущем силикатной составляющей повышается также водостойкость вяжущего и его прочность в конечный срок твердения.

Состав некоторых шлаков, например, саморассыпающихся, позволит в принципе довести рН .нейтрализованного продукта сразу до 9-10. Однако в этом случае присутствующий всегда в шлаках оксид алюминия вызовет при твердении полученного вяжущего образование эттрингита, что может привести к разрушению затвердевшего вяжущего. При двухступенчатой нейтрализации, предложенной в способе, оксид алюминия вначале реагирует с серной кислотой, приобретая устойчивую форму, что позволяет ему не вступать во взаимодействие с известью, сульфатом кальция при твердении вяжущего.

Во избежание разрушения за счет образования эттрингита нецелесообразно при донейтрализации известью доводить рН до величины выше 10.

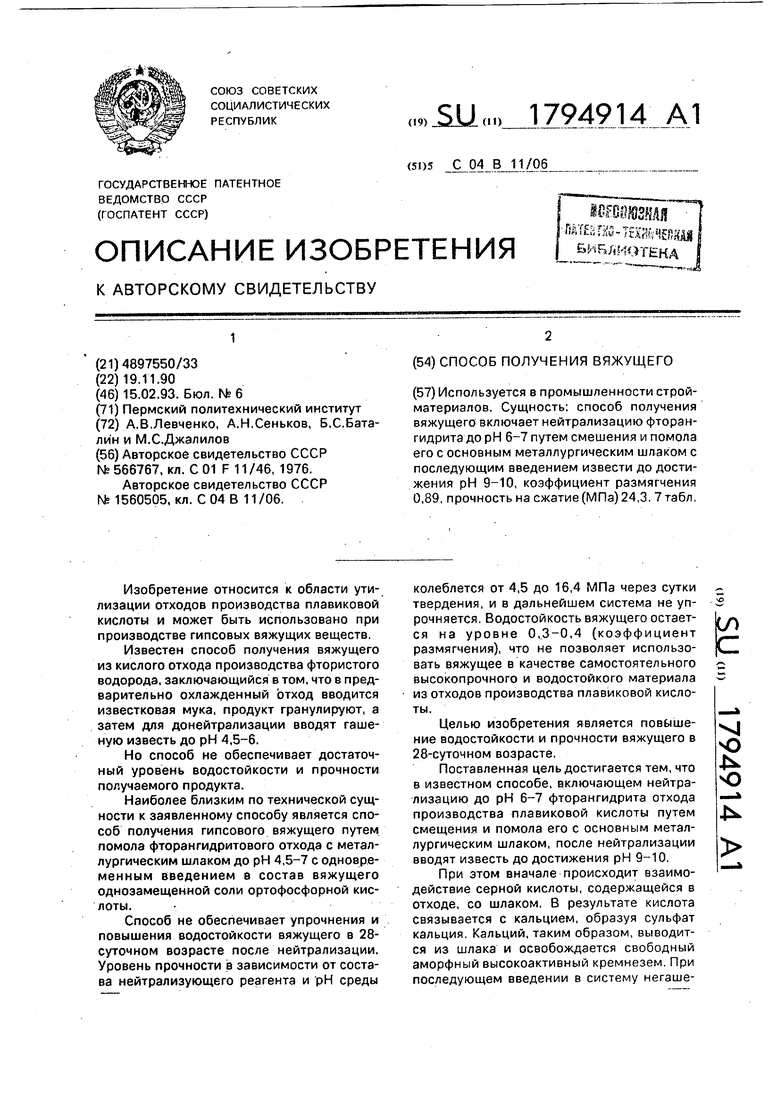

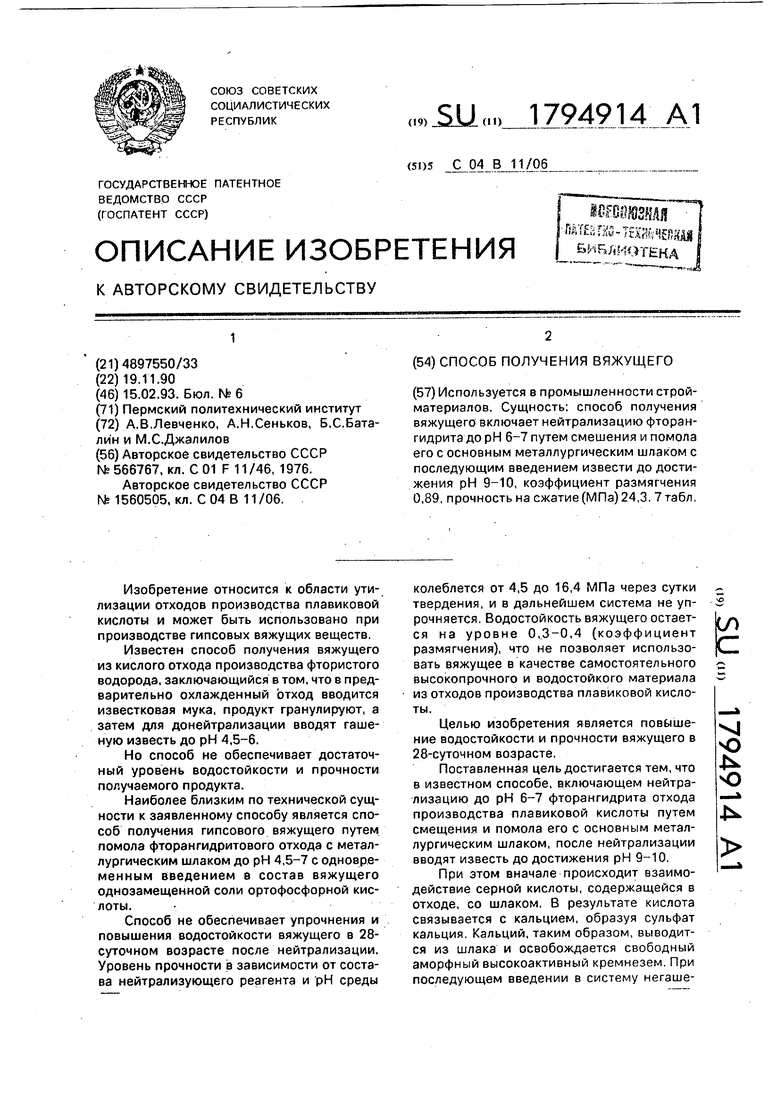

Пример 1. Для утилизации использовали отход состава (мае. %), представленный в табл.1.

В качестве нейтрализатора применяли саморассылающийся шлак Чусовского металлургического завода следующего состава (мае. %), представленный в табл. 2.

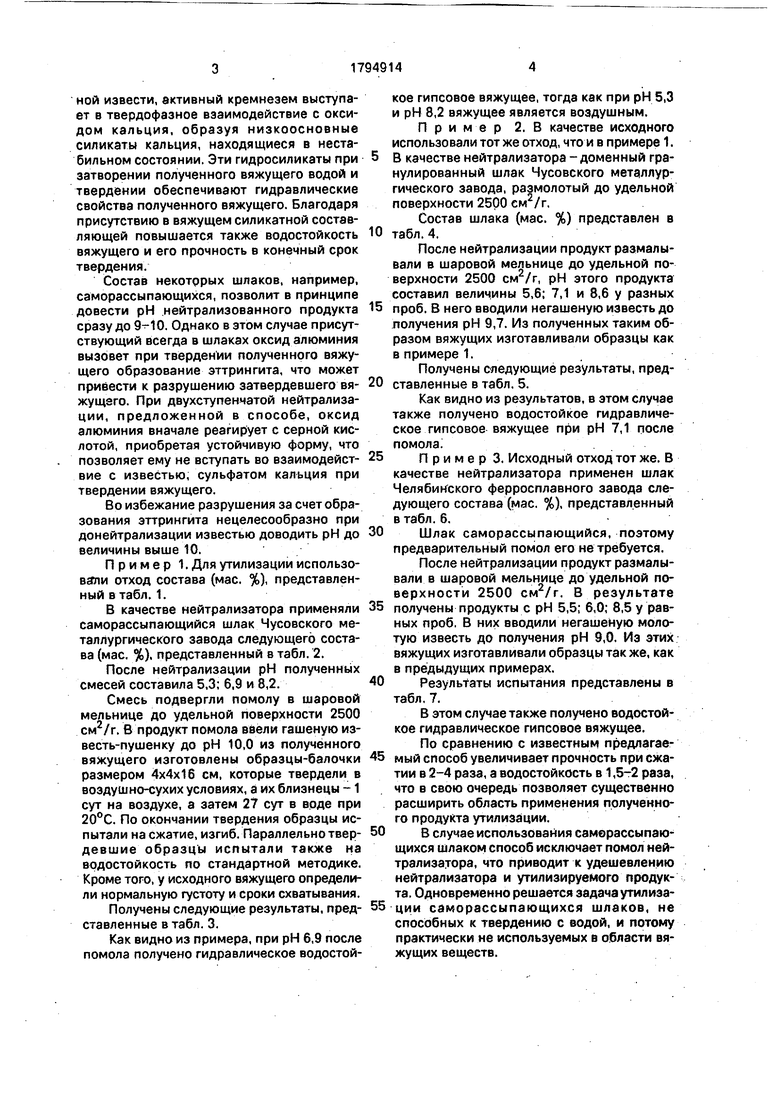

После нейтрализации рН полученных смесей составила 5,3; 6,9 и 8,2.

Смесь подвергли помолу в шаровой мельнице до удельной поверхности 2500 см2/г. В продукт помола ввели гашеную из- весть-пушенку до рН 10,0 из полученного вяжущего изготовлены образцы-балочки размером 4x4x16 см, которые твердели в воздушно-сухих условиях, а их близнецы -1 сут на воздухе, а затем 27 сут в воде при 20°С. По окончании твердения образцы испытали на сжатие, изгиб. Параллельно твердевшие образцы испытали также на водостойкость по стандартной методике. Кроме того, у исходного вяжущего определили нормальную густоту и сроки схватывания.

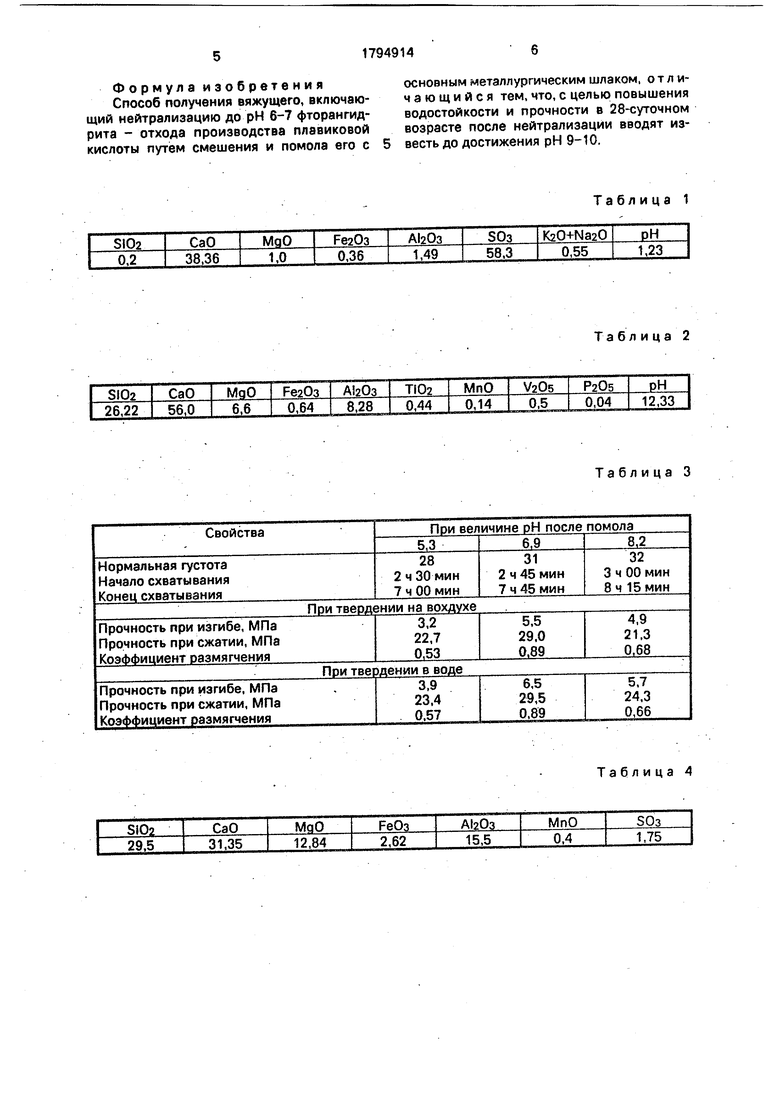

Получены следующие результаты, представленные в табл. 3.

Как видно из примера, при рН 6,9 после помола получено гидравлическое водостойкое гипсовое вяжущее, тогда как при рН 5,3 и рН 8,2 вяжущее является воздушным.

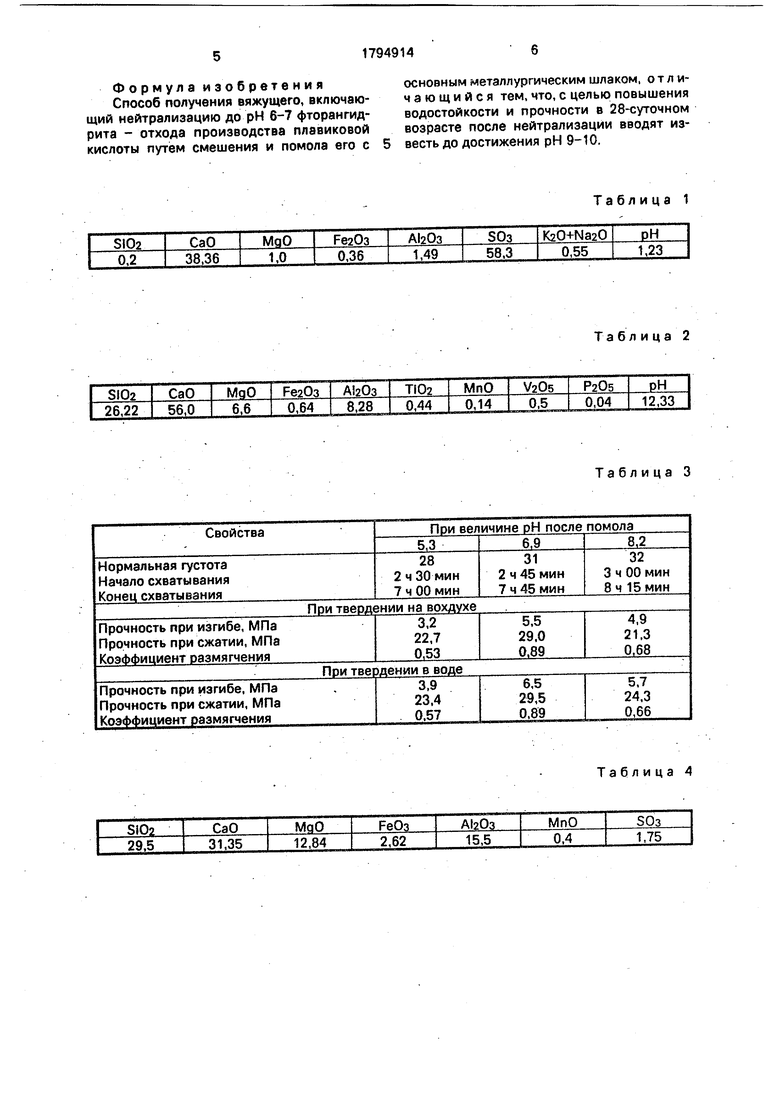

Пример 2. В качестве исходного использовали тот же отход, что и в примере 1.

В качестве нейтрализатора - доменный гранулированный шлак Чусовского металлургического завода, размолотый до удельной поверхности 2500 ем2/г.

Состав шлака (мае. %) представлен в

табл.4.

После нейтрализации продукт размалывали в шаровой мельнице до удельной поверхности 2500 см /г, рН этого продукта составил величины 5,6; 7,1 и 8,6 у разных

проб. В него вводили негашеную известь до получения рН 9,7. Из полученных таким образом вяжущих изготавливали образцы как в примере 1.

Получены следующие результаты, представленные в табл. 5.

Как видно из результатов, в этом случае также получено водостойкое гидравлическое гипсовое вяжущее при рН 7,1 после помола.

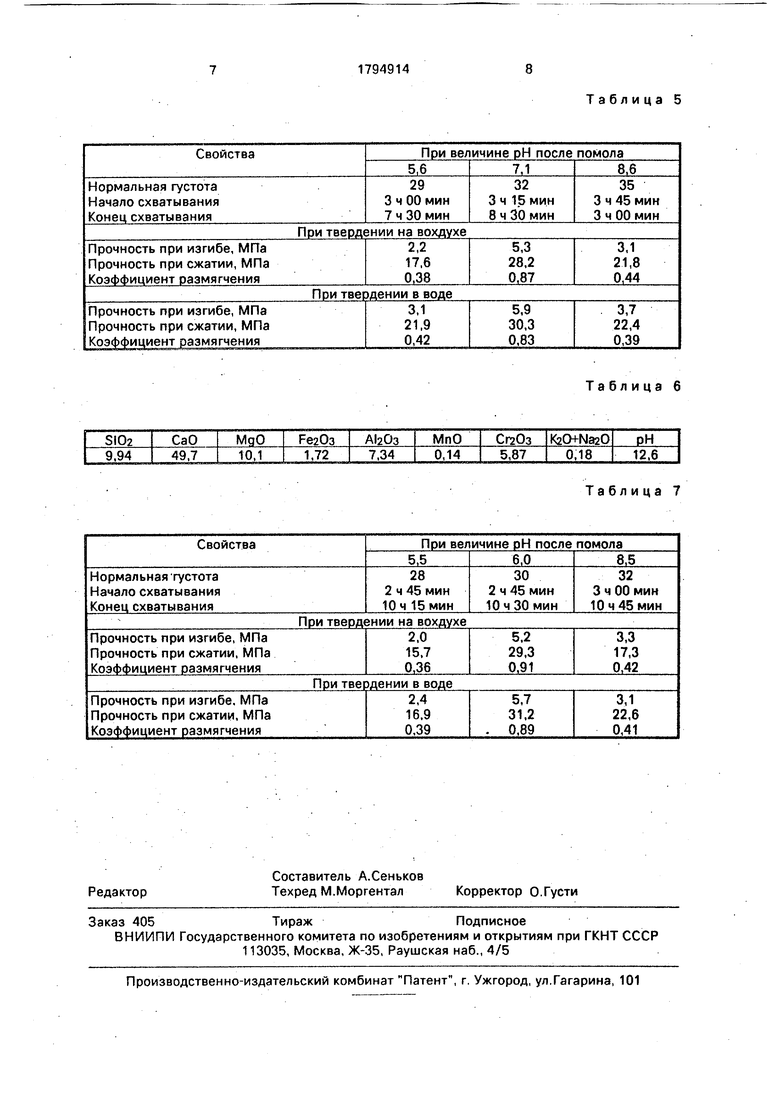

П р и м е р 3. Исходный отход тот же. В качестве нейтрализатора применен шлак Челябинского ферросплавного завода следующего состава (мае. %), представленный в табл. 6.

Шлак саморассыпающийся, поэтому предварительный помол его не требуется.

После нейтрализации продукт размалывали в шаровой мельнице до удельной поверхности 2500 см2/г. В результате

получены продукты с рН 5,5; 6,0; 8,5 у равных проб, В них вводили негашеную молотую известь до получения рН 9,0, Из этих вяжущих изготавливали образцы так же, как в предыдущих примерах.

Результаты испытания представлены в табл. 7.

В этом случае также получено водостойкое гидравлическое гипсовое вяжущее. По сравнению с известным предлагаемый способ увеличивает прочность при сжатии в 2-4 раза, а водостойкость в 1,5-2 раза, что в свою очередь позволяет существенно расширить область применения полученного продукта утилизации.

в случае использования самерассыпаю- щихся шлаком способ исключает помол нейтрализатора, что приводит к удешевлению нейтрализатора и утилизируемого продукта. Одновременно решается задача утилизации саморассыпающихся шлаков, не способных к твердению с водой, и потому практически не используемых в области вяжущих веществ.

Ф о р м у л а и з о б р ете н и я Способ получения вяжущего, включающий нейтрализацию до рН 6-7 фторангид- рита - отхода производства плавиковой кислоты путем смешения и помола его с

основным металлургическим шлаком, отличающийся тем, что, с целью повышения водостойкости и прочности в 28-суточном возрасте после нейтрализации вводят известь до достижения рН 9-10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУЛЬФАТНО-СИЛИКАТНОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2450989C2 |

| Способ получения гипсового вяжущего | 1990 |

|

SU1794913A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2016872C1 |

| СПОСОБ УТИЛИЗАЦИИ ГИПСА ИЗ ОТХОДОВ ПРОИЗВОДСТВА ПЛАВИКОВОЙ КИСЛОТЫ ИЛИ БЕЗВОДНОГО ФТОРИСТОГО ВОДОРОДА | 1992 |

|

RU2046097C1 |

| Способ получения фторангидритового вяжущего | 1988 |

|

SU1560505A1 |

| Зольно-ангидритовое вяжущее | 2015 |

|

RU2620673C2 |

| Способ получения фторангидритового вяжущего | 1991 |

|

SU1773889A1 |

| КОМПОЗИЦИОННОЕ ВОДОСТОЙКОЕ ГИПСОВОЕ ВЯЖУЩЕЕ | 2012 |

|

RU2505504C1 |

| Расширяющая добавка для цемента, содержащая шлак сталеплавильного производства | 2021 |

|

RU2769164C1 |

| Способ приготовления композиции для гипсовых изделий | 1990 |

|

SU1810315A1 |

Используется в промышленности стройматериалов. Сущность: способ получения вяжущего включает нейтрализацию фторан- гидрита до рН 6-7 путем смешения и помола его с основным металлургическим шлаком с последующим введением извести до достижения рН 9-10, коэффициент размягчения 0,89, прочность на сжатие (МПа) 24,3. 7 табл.

Таблица 1

Таблица 2

Таблица 3

Таблица 4

Таблица 5

Таблица 6

Таблица 7

| Способ получения гипса из кислого тохода производства фтористого водорода | 1975 |

|

SU566767A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фторангидритового вяжущего | 1988 |

|

SU1560505A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-02-15—Публикация

1990-11-19—Подача