Изобретение относится к производству минеральных удобрений, в частности к производству гранулированных азотных удобрений, и может быть использовано в химической и других отраслях промышленности.

Известно устройство и способ гранулирования азотных удобрений путем постепенного наращивания или укрупнения размеров гранул в непрерывно действующих аппаратах со взвешенным (кипящим, псевдоожиженным) слоем материала. Гранулирование осуществляют смешиванием с ретуром, т.е. с частью готового продукта концентрированного расплава. После окончания процесса гранулы рассеиваются, и фракции, не отвечающие по размерам зерен техническим условиям на продукт (с более мелкими и более крупными зернами), используются в качестве ретура, причем крупная фракция предварительно измельчается [1. М. Е.Позин. Технология минеральных удобрений. - М.: Химия, 1965, с.63-68].

Основными недостатками являются низкий выход целевого продукта, высокие энергозатраты и сравнительно низкое качество конечного продукта.

Известен способ гранулирования и устройство для его осуществления, в котором устройство содержит наклонный ленточный конвейер, укрытие верхней рабочей ветви ленты, имеющее боковые стенки и плоскую крышку, в которой установлены распылители плава, а также загрузочное устройство ретура и разгрузочное для готового продукта. Загрузочное устройство установлено в нижней части наклонного ленточного конвейера и выполнено в виде загрузочной воронки. Разгрузочное устройство представляет собой переливную трубу, закрепленную на боковой стенке укрытия. Процесс гранулирования осуществляется в рабочем пространстве, ограниченном верхней рабочей ветвью ленты и укрытием, причем в процессе работы верхняя рабочая ветвь ленты принимает форму желоба. Частицы ретура подаются на рабочую поверхность ленты в нижней части конвейера. При движении снизу вверх лента увлекает частицы из нижней части слоя, которые под действием силы тяжести скатываются, возвращаясь в верхний слой, где при движении вниз подвергаются напылению плавом из распылителей [2. Патент FR 1545663, кл. В 01 J 2/26, 1968].

Недостатком является то, что из-за концентрации основной массы материала в нижней части желоба создаются неблагоприятные условия для охлаждения и отвода влаги, образующейся при кристаллизации плава на поверхности ретура, и, кроме того, затруднено равномерное орошение плавом частиц ретура в толстом слое материала. Поэтому невозможно получить гранулы заданного гранулометрического состава.

Наиболее близким по технической сущности и достигаемому эффекту является способ гранулирования минеральных удобрений и устройство для его осуществления, в котором гранулирование азотных удобрений осуществляют во вращающемся навстречу друг другу псевдоожиженом потоке при постоянной температуре, ниже температуры кристаллизации, по всей длине зоны гранулирования с последующим охлаждением получаемого продукта до температуры исходного ретура, а над кипящим слоем создают разрежение до 0,0035-0,0045 МПа, образовавшийся продукт направляют в классификатор для разделения его на товарную фракцию размером 2-4 мм, мелкую фракцию, в качестве ретура, размером 0,5-2 мм, крупную фракцию свыше 4 мм с последующим дроблением до размеров ретура, частично товарную фракцию с последующим дроблением для компенсации недостатка ретура. Устройство для гранулирования содержит корпус, в нижней части которого расположены воздухоподводящие, а в верхней - воздухоотводящие штуцеры, общую воздухораспределительную решетку, установленную над воздухоподводящими штуцерами, штуцер подвода ретура в зону гранулирования и штуцер выгрузки гранулированного продукта. Внутри корпуса смонтирован узел гранулирования во вращающемся навстречу друг другу двухвалковом потоке ретура, содержащем в нижней части волнообразную ломаную с углом 45o к горизонту и 60o у вершины волны рабочую решетку. Рабочая решетка снабжена отверстиями на горизонтальных и наклонных, под углом 45o к горизонту, участках. Над рабочей решеткой на расстоянии, достаточном доя прохода псевдоожиженного вращающегося потока ретура, установлены по две наклонных расходящихся к верху и симметрично расположенных к середине продольных направляющих стенки, между которыми, в центральной части, установлены два ряда распыляющих форсунок, направленных в сторону наклона направляющих стенок [3. Патент РФ 2163901 "Способ гранулирования азотных удобрений и устройство для его осуществления". МПК С 05 С 1/02, В 01 J 2/16. Опуб. 07.02.2001. БИ 7 - прототип].

Изобретение значительно повышает качество продукта за счет обеспечения стабильного температурного режима, однако не исключает образование в процессе гранулирования частиц более крупных размеров - крупнее размеров товарной фракции (>4 мм), что затрудняет ведение процесса и поддержание стабильного вращения псевдоожиженного потока, а также не исключает дополнительные затраты на дробление некондиционных гранул.

В основу изобретения поставлена задача усовершенствования способа гранулирования азотных удобрений и устройства для его осуществления путем увеличения выхода кондиционного продукта товарной фракции (2-4)мм, исключения дополнительных затрат на дробление гранул более 4 мм до качества ретура, повышение надежности работы установки за счет изменения направления вращения двухвалкового псевдоожиженного потока ретура в узле гранулирования.

Поставленная задача достигается за счет того, что в способе гранулирования азотных удобрений и устройстве для его осуществления наращивание размеров мелких гранул ретура до требуемой величины осуществляют путем многократного напыления на их поверхность плава азотных удобрений на участке свободного падения вращающихся наружу друг от друга двухвалковых псевдоожиженных потоков ретура, получаемых рассевом гранулированного продукта при температуре 80oС и возвращаемых на повторное гранулирование, согласно изобретению вращающийся псевдоожиженный поток на участке свободного его падения разделяют на две вертикальные сплошные завесы с двух сторон, а напыление плава производят со стороны наружных завес, причем в процессе напыления размер гранул получаемого продукта ограничивается наибольшим допускаемым размером гранул товарной фракции, а потоки вращаются наружу друг от друга, при этом образовавшийся продукт после каждого оборота вращающегося псевдоожиженного потока проходит через проволочный классификатор, ограничивающий получение гранул размером свыше размера максимально допустимого товарной фракции, а напыление плава азотных удобрений, в первую очередь, производится на гранулы более мелкого размера, отбрасываемые отклоненным потоком рабочего воздуха при помощи отражателей в зону образования первой по отношению к форсункам свободно падающей вертикальной завесы. Устройство для гранулирования азотных удобрений, содержащее прямоугольный корпус, в нижней части которого расположены воздухоподводящие, а в верхней части - воздухоотводящие штуцеры, воздухораспределительную решетку с двумя зонами отверстий по бокам и одной спереди, рабочую решетку, расположенную над зонами отверстий воздухораспределительной решетки, штуцер ввода ретура в узел гранулирования, штуцер выгрузки гранулированного продукта из зоны охлаждения устройства, два коллектора подачи плава со штуцерами и форсунками, равномерно расположенными по длине коллекторов, согласно изобретению внутри корпуса между боковыми и передним участками рабочей решетки смонтирован узел гранулирования во вращающемся наружу двухвалковом потоке ретура, содержащий в нижней части воздухораспределительную решетку, рабочую решетку в виде желоба, расположенную над воздухораспределительной, штуцер ввода рабочего воздуха, боковые стенки которого соединяют между собой рабочую и воздухораспределительные решетки, две наклонные, расходящиеся на угол 15-30o к верху боковые направляющие стенки, расположенные на расстоянии, достаточном для прохода вращающегося псевдоожиженного потока ретура над рабочей решеткой, два отражателя выполнены в виде дуги с дентальным углом 30-45o и расположены по центру над наклонными боковыми стенками, две боковые ломаные наклонные стенки находятся за пределами боковых направляющих стенок, причем излом находится на уровне верхней кромки боковых направляющих стенок, стенки снабжены по всей длине гибкими фартуками, верхний конец которых закреплен на этой стенке, а нижний свободно свисает под собственным весом, причем коллекторы подвода плава со штуцерами и форсунками, равномерно расположенными по длине, содержат укрытия в виде крыши, верхняя часть укрытия расположена выше отражателей и ломаных наклонных стенок, а нижние кромки внутренних граней укрытий соприкасаются с нижним концом гибких фартуков при небольшом отклонении их от вертикали во внутреннюю сторону, причем оси факела форсунок наклонены к горизонту под углом 40-60o и направлены в сторону наклонных направляющих стенок; узел гранулирования включает рабочую решетку в виде желоба с отверстиями вдоль центральной части, две наклонные направляющие стенки над рабочей решеткой, между рабочей решеткой и на некотором расстоянии от нижних кромок боковых наклонных стенок, достаточном для прохода вращающегося псевдоожиженного потока, смонтирован узел классификации, с обеих сторон содержащий на боковых направляющих стенках продольный уголок с отверстиями, аналогично выполнены отверстия на рабочей решетке вдоль боковых кромок, через которые пропущена проволока и натянута до состояния струн, причем расстояние в свету между проволокой ограничивается наибольшим допустимым размером гранул товарной фракции, отверстия на рабочей решетке узла гранулирования выполнены в шахматном порядке в 5-9 рядах по всей длине, причем количество рядов всегда нечетное, а диаметр отверстий на 10-15% больше диаметра отверстий рабочей решетки узла охлаждения.

Приготовление ретура в нужном количестве и требуемой фракции 0,5-2 мм обеспечивается отсевом мелкой фракции в выносном узле классификации и дроблением товарной фракции для компенсации недостатка ретура при отклонении температуры в зоне гранулирования в сторону увеличения.

Вся совокупность предлагаемых конструкционных элементов позволяют обеспечить надежную и длительную работу в оптимальном технологическом режиме с достижением максимально высокого выхода готового продукта при высоком качестве, снижает его себестоимость за счет исключения получения и дробления некондиционного продукта размером выше верхнего размера товарной фракции, т.е. более 4 мм.

Наличие двух, с каждой стороны, вертикальных завес падающего потока, одна из которых по толщине регулируется автоматически при помощи гибкого фартука одновременно с изменением производительности, позволяет поддерживать неразрывность падающих потоков, что, в свою очередь, не дает возможности отдельным частицам плава достичь металлических стенок устройства.

Вся совокупность предлагаемых конструкционных элементов позволяет обеспечить надежную и длительную работу в оптимальном технологическом режиме с достижением максимально высокого выхода готового продукта при высоком качестве, снижает его себестоимость за счет исключения получения и дробления некондиционного продукта размером выше верхнего размера товарной фракции, т.е. более 4 мм.

Предлагаемый способ гранулирования азотных удобрений и устройство для его осуществления схематически изображены на чертежах.

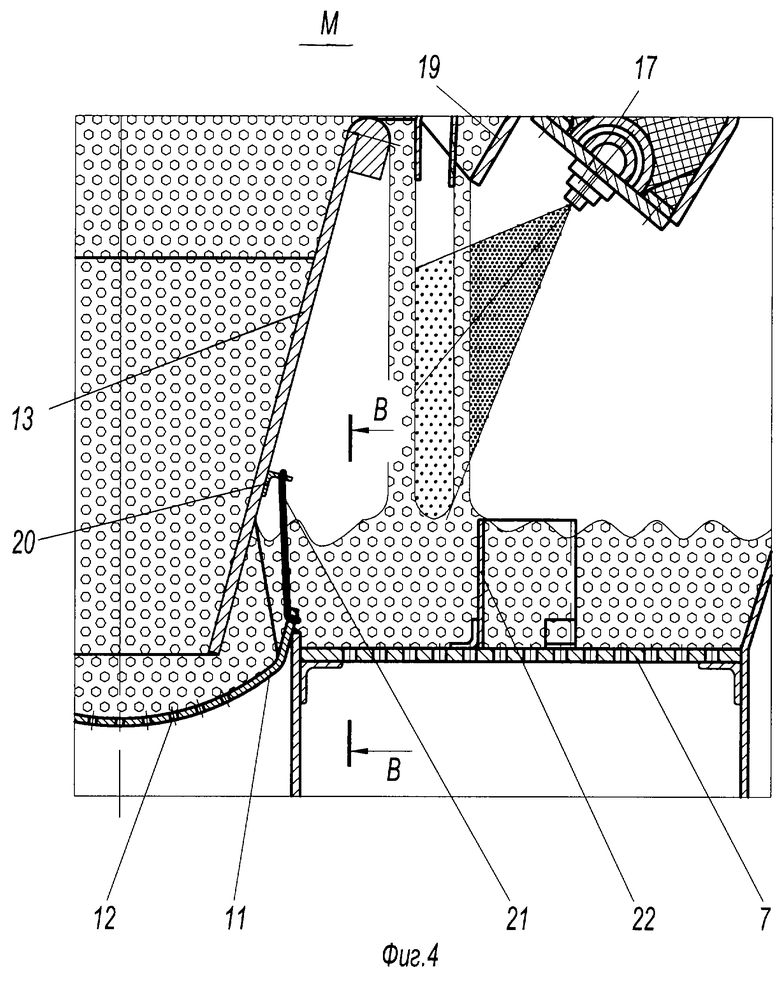

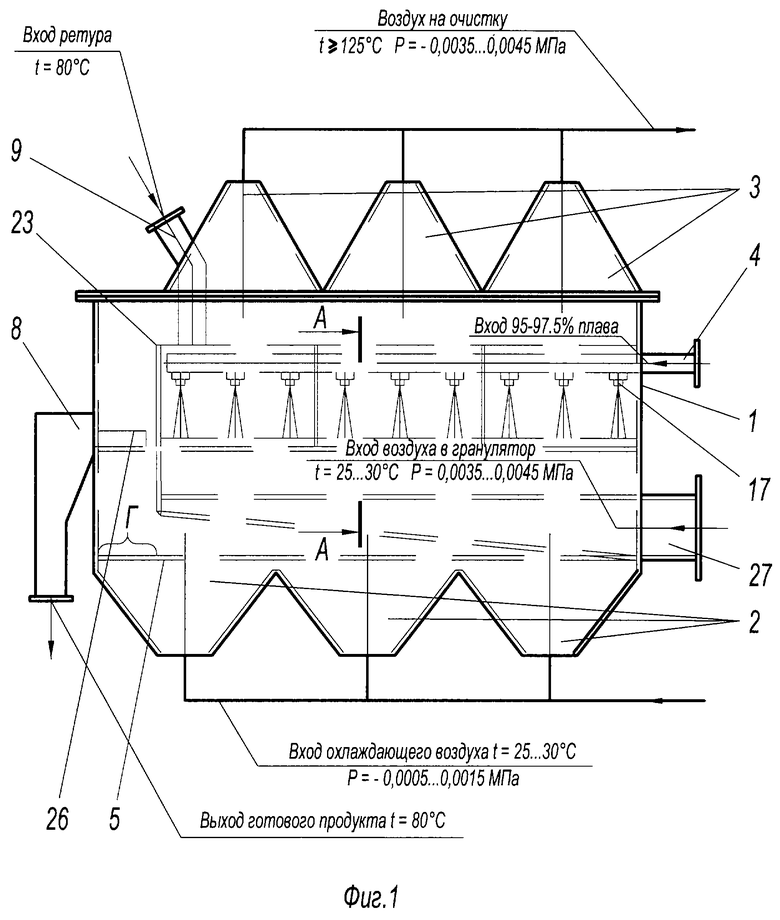

На фиг.1 изображена принципиальная схема способа и устройства гранулирования.

На фиг.2 - поперечный разрез А-А по фиг.1.

На фнг.3 - горизонтальный разрез Б-Б по фиг.2.

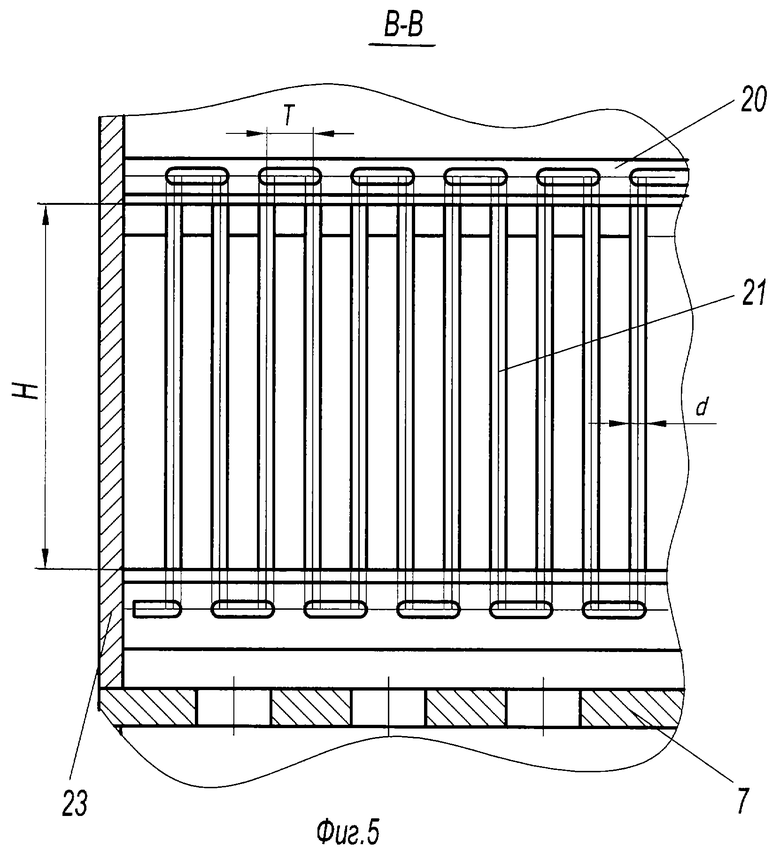

На фиг.4 - местный вид М по фиг.2.

На фиг.5 - вертикальный разрез В-В по фиг.4.

Способ гранулирования азотных удобрений поясняется на фиг.1, фиг.2 и фиг.3, где представлена принципиальная схема способа и устройства.

Устройство 1 содержит нижние воздухоподводящие штуцеры 2, верхние воздухоотводящие штуцеры 3, два обогреваемых коллектора 4 ввода плава со штуцерами, внизу воздухораспределительную решетку 5 с двумя боковыми и одной спереди зонами Г отверстий 6, рабочую решетку 7, расположенную над воздухораспределительной решеткой 5 и зонами Г отверстий 6, штуцер 8 выгрузки сгранулированного и охлажденного до 80oС продукта, штуцера 9 ввода ретура в узел гранулирования. Внутри устройства, между рабочей решеткой 7 и над воздухораспределительной решеткой 5 зоны охлаждения смонтирован узел гранулирования во вращающемся наружу двухвалковом псевдоожиженном потоке ретура, содержащем в нижней части воздухораспределительную решетку 10, над воздухораспределительной решеткой 10 рабочую решетку 11 в виде желоба с отверстиями 12, расположенными в шахматном порядке в 5-9 рядах по всей длине, две наклонные расходящиеся к верху на угол 15-30o боковые, продольные, направляющие стенки 13, установленные на расстоянии, над рабочей решеткой 11, достаточном для прохода вращающегося потока ретура, причем нижние кромки стенок 13 разнесены на расстояние, чтобы весь поток воздуха через отверстия 12 попал в пространство между стенками 13, по центру над боковыми стенками 13 два отражателя 14 согнутых по радиусу на угол 30-45o от вертикали с небольшим 10-20 мм зазором между собой, две боковые ломаные стенки 15, расположенные на расстоянии 20-30 мм за пределами боковых наклонных стенок 12, причем излом находится на уровне верхней кромки стенок 13 и снабженные с наружной стороны по всей длине гибкими фартуками 16, верхний конец которых закреплен на стенке 15 а нижний свободно свисает под собственным весом до уровня нижней кромки стенки 15. Два коллектора 4 подвода плава снабжены форсунками 17, равномерно расположенными по длине, укрытием 18 в виде крыши, верхняя часть которого расположена выше отражателей 14 и стенок 15, а нижние кромки внутренних граней 19 укрытия 18 соприкасаются с нижним концом гибких фартуков 16 при небольшом отклонении их от вертикали 5-10o во внутреннюю сторону при неработающем устройстве, оси форсунок 17 наклонены под углом 40-60o к горизонту и в сторону боковых стенок 13. Внизу на высоте, достаточной для прохода вращающегося потока ретура, от низа наклонных стенок 13 и между верхними кромками рабочей решетки 11 смонтирован узел классификации, содержащий на наклонных стенках уголки 20 с отверстиями, а у верхней кромки рабочей решетки 11 аналогичные отверстия через которые пропущена проволока 21 и натянута до состояния струны, причем отверстия выполнены по всей длине уголков 20 и решетки 11 с шагом Т. Калибр классификатора (сита) определяется выражением К= Т-d, где d -диаметр проволоки, а К - требуемый верхний предел размера гранул товарной фракции. Высота классификатора в свету Н принимается в пределах 1,5-2 высоты кипящего слоя. На боковых рабочих решетках 7 устройства 1 установлены разделительные перегородки 22, один конец которых соединен с торцевой передней стенкой 23 узла гранулирования, а второй заканчивается у противоположной торцевой стенки 24 на расстоянии от торцевой стенки 24 и узла гранулирования, достаточном для прохода всего потока гранул в кипящем слое в сторону выгрузки к штуцеру 8. Для обеспечения взаимной жесткости элементы узла гранулирования соединены между собой поперечными ребрами 25. Устройство 1 перед выгрузочным штуцером 8 снабжено пороговым переливным устройством 26. Узел гранулирования перед воздухораспределительной решеткой 9 снабжен воздухонагнетательным штуцером 27.

Способ гранулирования азотных удобрений в устройстве для его осуществления производится следующим образом. Вначале рабочий воздух с температурой 25-30oС и давлением 0,0035-0,0045 МПа через штуцер 27 подается в узел гранулирования, где проходит через отверстия воздухораспределительной решетки 10 и отверстия 12 рабочей решетки 11 попадает в пространство между боковыми направляющими стенками 13 и далее к верхним штуцерам 3, одновременно рабочий воздух с температурой 25-30oС и с давлением 0,0005-0,0015 МПа через нижние воздухоподводящие штуцеры 2, через отверстия 6 в зонах Г воздухораспределительной решетки 5, отверстия рабочих решеток 7, верхние воздухоотводящие штуцеры 3 совместно с воздухом от узла гранулирования, давлением 0,0035-0,0045 МПа, просасывается вытяжным вентилятором через устройство очистки от пыли, после чего выбрасывается в атмосферу, затем через штуцер 9 подается ретур с температурой 80oС в начало узла гранулирования на рабочую решетку 11, где по мере накопления равномерно распределяется по всей длине корытообразной рабочей решетки, а затем пересыпается и равномерно распределяется по рабочей решетке 7 зоны охлаждения вплоть до порогового переливного устройства 26, после чего весь ретур переходит в устойчивое состояние псевдоожижения. По мере дальнейшего накопления ретура на рабочих решетках 7 и 11 до уровня высоты порогового переливного устройства 26 ретур, находящийся на рабочей решетке 11, под действием сильного потока воздуха через отверстия 12 уносится в пространство между боковыми направляющими стенками 13, переходит в псевдоожиженное состояние и при помощи отражателей 14 в виде множества небольших факелов распределяется между правой и левой гранями 19 укрытия 18 коллекторов 4 подвода плава. Далее ретур просыпается через два зазора между боковыми наклонными стенками 13 и ломаными стенками 15 в виде двух сплошных вертикальных завес, одновременно под действием веса ретура отклоняется гибкий фартук 16, и в образовавшиеся два зазора, слева и справа устройства, также просыпается ретур, образуя дополнительно две более менее плотные вертикальные завесы, после чего ретур попадает на рабочую решетку 7 и затем через зазоры между проволокой 21 узла классификации под действием разрежения, создаваемого потоком воздуха, через рабочую решетку 11 уносится в пространство между боковыми наклонными стенками 13, и таким образом образуются два вращающихся наружу псевдоожиженых потока ретура, которые перемещаются по винтовой линии в сторону конца узла гранулирования, причем при достижении устойчивого вращения двух псевдоожиженных потоков в коллектор 4 под давлением подается плав концентрацией 95-97%, который форсунками 17 в виде мелких частиц 0,1-0,4 мм напыляется на гранулы свободно падающих потоков ретура в виде вертикальных завес, в которых постепенно увеличиваются в размере от 0,5-2 мм до 2,1-4 мм. По мере продвижения вдоль вращающихся потоков и в силу напыления плавом гранулы, достигшие размера выше 4 мм, не могут проскочить через классификатор в общий вращающийся поток, поэтому остаются в псевдоожиженном слое над рабочими решетками 7, продвигаются в сторону к выгрузочному штуцеру 8, охлаждаются до 80o, и, переливаясь через переливной порог 26, штуцер 8, направляются в выносной узел классификации, где рассеиваются на товарную фракцию 2-4 мм и фракцию в качестве ретура 0,5-2 мм, которая затем направляется на повторное гранулирование. Недостаток ретура компенсируется частично дроблением товарной фракции. Товарная фракция направляется на вторую ступень охлаждения до температуры 30-40oС и далее на упаковку или склад.

Таким образом, предлагаемый способ гранулирования азотных удобрений и устройство для его осуществления позволяют повысить выход целевого продукта из-за исключения получения некондиционных гранул выше размеров верхнего размера товарной фракции, например более 4 мм, за счет введения в устройство узла классификации, исключить затраты на дробление и классификацию крупных гранул до качества ретура, значительно упростить обеспечение контроля за проведением процесса гранулирования, улучшить визуальное наблюдение за работой каждой форсунки, почти полностью исключить налипание на боковые стенки незакристаллизовавшихся частиц плава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2233699C2 |

| ГРАНУЛЯТОР МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1996 |

|

RU2113898C1 |

| Установка для сушки и гранулирования материалов | 1979 |

|

SU856531A1 |

| Установка для получения гранул из растворов, пульп или расплавов | 1972 |

|

SU515523A1 |

| Способ гранулирования минеральных удобрений | 1978 |

|

SU716581A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2166989C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ КОНДИЦИОНИРОВАННЫХ УДОБРЕНИЙ | 2004 |

|

RU2258054C1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2275234C1 |

Изобретение относится к производству минеральных удобрений, в частности к производству гранулированных азотных удобрений, и может быть использовано в химической и других отраслях промышленности. Способ заключается в наращивании размеров мелких гранул ретура до требуемой величины путем многократного напыления на их поверхность плава азотных удобрений на участке свободного падения вращающихся псевдоожиженных потоков ретура при температуре 80oС с последующим возвратом на повторное гранулирование. Вращающийся псевдоожиженный поток на участке свободного его падения разделяют на две вертикальные сплошные завесы с двух сторон продольной оси. Напыление плава производят со стороны наружных завес. В процессе напыления размер гранул получаемого продукта ограничивают наибольшим допускаемым размером гранул товарной фракции. Потоки вращают наружу друг от друга. Устройство для осуществления способа содержит прямоугольный корпус, узел охлаждения, смонтированный внутри корпуса узел гранулирования, штуцер ввода в него ретура, штуцер выгрузки гранулированного продукта из зоны охлаждения, два коллектора подачи плава со штуцерами и форсунками, равномерно расположенными по длине коллекторов, и узел классификации. В нижней части корпуса расположены воздухоподводящие, а в верхней части - воздухоотводящие штуцеры. Узел охлаждения содержит воздухораспределительную решетку, имеющую две зоны отверстий по бокам и одну спереди, и рабочую решетку, расположенную над зонами отверстий воздухораспределительной решетки. Узел гранулирования с вращающимся наружу двухвалковым потоком ретура расположен между боковыми и передними участками рабочей решетки узла охлаждения. Узел гранулирования содержит в нижней части воздухораспределительную решетку, расположенную над ней рабочую решетку в виде желоба и штуцер ввода рабочего воздуха, боковые стенки которого соединяют между собой рабочую и воздухораспределительные решетки, две наклонные расходящиеся на угол 15-30o кверху боковые направляющие стенки, два отражателя и две боковые ломаные наклонные стенки. Направляющие стенки расположены на расстоянии, достаточном для прохода вращающегося псевдоожиженного потока ретура над рабочей решеткой. Отражатели выполнены в виде дуги с центральным углом 30-45o и расположены по центру над наклонными боковыми направляющими стенками. Ломаные наклонные стенки расположены за пределами боковых направляющих стенок и снабжены по всей длине гибкими фартуками, верхний конец которых закреплен на этой стенке, а нижний свободно свисает под собственным весом. Излом ломаных стенок находится на уровне верхней кромки направляющих стенок. Изобретение позволяет увеличить выход кондиционного продукта товарной фракции, исключить дополнительные затраты на дробление гранул, повысить надежность работы установки. 2 с. и 5 з.п. ф-лы, 5 ил.

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| FR 1545663 А, 15.11.1968 | |||

| ФЛЕБОТОМ | 2000 |

|

RU2187972C2 |

| Лабораторный прибор для растирания различных веществ преимущественно смеси мороженого при определении содержания в нем жира | 1955 |

|

SU103900A1 |

| ЕР 0900589 A1, 31.08.1998 | |||

| US 4424072 А, 03.01.1984 | |||

| US 4341349 А, 27.07.1982. | |||

Авторы

Даты

2004-02-27—Публикация

2002-08-22—Подача