Изобретение относится к технологии получения материалов с помощью энергии взрывчатых веществ и может быть использовано при изготовлении электрических контактов, теплообменников, электротермического оборудования и т.п.

Известен способ получения сваркой взрывом композиционных изделий на основе стали и меди, при котором устанавливают плакирующую заготовку в виде стальной трубчатой оболочки с зазором относительно плакируемой заготовки в виде пучка труб, например из меди, с водным наполнителем в их внутренних полостях. Между трубами помещают соединительные стержни из более легкоплавкого металла, чем медь, а сварку взрывом осуществляют с помощью заряда взрывчатого вещества, расположенного на поверхности плакирующей заготовки. После взрывного воздействия с целью увеличения площади сварного соединения проводят термообработку изделия при температуре на 5-20°С выше температуры ликвидуса металла соединительных стержней (А.с. №1541913, м.кл. В 23 К 20/08, публикация разрешена, опубл. в БИ №17, 97).

Недостатком этого способа является схема установки заряда взрывчатого вещества в непосредственном контакте с плакирующей стальной заготовкой, что при детонации заряда взрывчатого вещества может приводить к повреждению поверхности металла и снижению качества изделий. Кроме того, в схеме установки плакирующей заготовки относительно плакируемой не обеспечивается одинаковый сварочный зазор между внутренней поверхностью стальной трубчатой оболочки и плакируемыми поверхностями медных труб, что приводит к неодинаковым условиям деформирования трубчатых элементов на различных участках и, как следствие этого, в процессе сварки взрывом происходит лишь локальная сварка между соединяемыми элементами композиции. Для увеличения площади сварных соединений между составляющими композиционного изделия обязательно требуется дополнительная энергоемкая операция термической обработки, при которой соединительные стержни расплавляются и выполняют функции припоя. Но и после термообработки сварное соединение по всем поверхностям соприкосновения составляющих композита не образуется. Ширина зон непроваров может достигать 3-4 мм и распространяются такие зоны на всю длину изделия, а количество таких зон непроваров в каждом изделии может достигать восемнадцати, что при повышенных изгибающих нагрузках может способствовать разрушению зон сварки, а это значительно ограничивает технологические области применения данного способа.

Наиболее близким по техническому уровню и достигаемому результату является способ получения композиционного материала титан-железо, при котором предварительно составляют многослойный пакет из чередующихся пластин титана и железа с заданным соотношением толщин, располагаемых с постоянным сварочным зазором, при этом каждая вышерасположенная пластина пакета является плакирующей по отношению к смежной нижерасположенной плакируемой. После сварки взрывом проводят отжиг, прокатку, при этом получают композиционный материал железо-титан при толщине слоя железа 8-15 мкм, после чего осуществляют дополнительный отжиг при 800-900°С с выдержкой 1-4 часа (патент РФ №2003446, м.кл. 5 В 23 К 20/08, В 23 К 20/04, опубл. 30.11.93).

Недостатком данного способа является многослойное расположение в схеме сварки взрывом плакирующих слоев относительно плакируемых, что приводит к неодинаковым скоростям соударения слоев по высоте пакета, а это, в свою очередь, приводит к неодинаковому качеству сварки в различных частях сваренной заготовки. Кроме того, в рассматриваемой схеме сварки из-за бокового разлета продуктов детонации взрывчатого вещества при сварке взрывом происходит неравномерное деформирование свариваемого пакета, а это, в свою очередь, приводит к появлению по периферии сваренных пакетов зон непроваров, ширина которых составляет не менее 20 мм. При последующей прокатке ширина таких зон увеличивается многократно. Несваренные участки полученного дорогостоящего композита обрезают и отправляют в отходы. Другим недостатком данного способа является повышенная трудоемкость и энергоемкость получения изделий, поскольку при его осуществлении требуются дополнительные операции прокатки и отжига, а это значительно сужает круг технологических областей применения данного способа.

Данный способ имеет невысокий технический уровень, что обусловлено многослойным расположением в схеме сварки взрывом плакирующих слоев относительно плакируемых, что приводит к неодинаковому распределению скоростей соударения слоев пакета, из-за чего качество сварки в различных частях сваренной заготовки оказывается неодинаковым, при этом возникают участки с малой прочностью сцепления слоев. Кроме того, при сварке взрывом по данному способу в свариваемой заготовке возникает неблагоприятная структура импульсов давления, что приводит к появлению широких зон непроваров по периферии сваренных заготовок, а это вызывает необходимость обрезки дефектных участков, а это снижает выход годного материала, удорожает получаемую продукцию. Кроме того, данный способ сложен в осуществлении, поскольку предусматривает дополнительные операции прокатки и отжига сваренных заготовок.

В связи с этим важнейшей задачей является создание нового способа получения композиционного материала сталь-медь на базе новой технологической схемы взаимного размещения плакирующей и плакируемой заготовок относительно продольной оси канала ствола порохового метательного устройства с новым способом преобразования кинетической энергии цилиндрического ударника из высокопластичного металла с передачей ее стальному экрану, а затем через защитную прокладку из высокоэластичного материала плакирующей заготовке в виде медного диска и плакируемой стальной заготовке, что создает новые технологические условия воздействия ударных волн на свариваемые заготовки, тем самым обеспечивается высокое качество сварки и незначительная ширина непроваров в периферийных областях зоны соединения стали с медью в композите, что позволяет повысить выход годного материала при получении композита с обеспечением зоны соединения металлов в композите с высокими эксплуатационными характеристиками.

Техническим результатом заявленного способа является создание новой технологии получения композиционного материала сталь-медь на базе новой технологической схемы получения композиционного материала с однородными свойствами в зоне соединения металлов на основе взаимного размещения составного пакета, плакируемой стальной заготовки и канала ствола порохового метательного устройства, что обеспечило новые принципы передачи кинетической энергии цилиндрического ударника из высокопластичного металла к свариваемым заготовкам при получении композита с высокими эксплуатационными характеристиками, при этом в свариваемых заготовках возникает благоприятная структура импульсов давления и тем самым достигается высокое качество сварки стали с медью с защитой поверхности плакирующей заготовки от повреждений и трещин, снижение ширины зоны непроваров в периферийных областях зоны соединения до 0,5-1,3 мм, что в 15-40 раз меньше, чем при сварке взрывом композитов по прототипу, что обеспечивает повышение выхода годного материала при получении композита.

Указанный технический результат достигается тем, что заявлен способ получения композиционного материала сталь-медь, включающий установку плакирующей заготовки относительно плакируемой со сварочным зазором и сварку взрывом, при котором составляют пакет под сварку взрывом из плакирующей заготовки в виде медного диска, защитной прокладки из высокоэластичного материала и стального экрана и устанавливают над плакируемой стальной заготовкой с зазором, составляющим 0,5-1,5 толщины привариваемой плакирующей заготовки в виде медного диска, полученную сборку размещают на стальной опоре под углом к продольной оси канала ствола порохового метательного устройства равным 74-80° и осуществляют сварку взрывом путем ударного нагружения за счет разгона цилиндрического ударника из высокопластичного металла пороховым метательным устройством и удара его в стальной экран со скоростью 475-670 м/с при отношении его удельной массы (произведение толщины на плотность) к сумме удельных масс стального экрана, защитной прокладки из высокоэластичного материала и привариваемой плакирующей заготовки в виде медного диска равном 1,83-3,5, при этом в качестве высокопластичного металла при изготовлении цилиндрического ударника используют свинец, а в качестве высокоэластичного материала при изготовлении защитной прокладки используют резину.

В таких условиях высокоскоростного воздействия в свариваемых материалах возникает новая благоприятная структура импульсов давления, которая обеспечивает надежную сварку стали с медью, защиту поверхности плакирующей заготовки в виде медного диска от повреждений и трещин, снижение ширины непроваров в периферийных областях зоны соединения металлов до величины, не превышающей 0,5-1,3, что позволяют использовать новую схему сварки взрывом в промышленных целях при изготовлении электрических контактов, теплообменников, электротермического оборудования и т.п.

Новый способ предусматривает создание новой технологии получения композиционного материала сталь-медь с новой совокупностью технологических приемов высокоскоростного воздействия на свариваемые заготовки и режимов осуществления способа. Так предложено составлять пакет под сварку взрывом из плакирующей заготовки в виде медного диска, защитной прокладки, например из резины, из высокоэластичного материала и стального экрана и устанавливать над плакируемой стальной заготовкой с зазором, составляющим 0,5-1,5 толщины привариваемой плакирующей заготовки, что обеспечивает благоприятные условия передачи кинетической энергии от ударника к составленному пакету, защищает соединяемые заготовки от повреждений, формирует однородные свойства композита в зоне соединения металлов, создает необходимые условия для получения качественных изделий и способствует снижению ширины непроваров в зоне соединения металлов композита.

Предложено размещать сборку из плакирующей заготовки, защитной прокладки из высокоэластичного материала, стального экрана и плакируемой стальной заготовки на стальной опоре под углом к продольной оси канала ствола порохового метательного устройства, равным 74-80°, и осуществлять сварку взрывом путем ударного нагружения за счет разгона цилиндрического ударника из высокопластичного металла, например из свинца, пороховым метательным устройством и удара его в стальной экран со скоростью 475-670 м/с, что обеспечивает необходимый для получения качественной сварки угол соударения плакирующей заготовки с плакируемой, скорость соударения, а также скорость перемещения точки контакта.

Создан новый принцип передачи кинетической энергии цилиндрического ударника из высокопластичного металла - свинца к свариваемым заготовкам, получены технологические режимы процесса сварки при заданном отношении удельной массы цилиндрического ударника к сумме удельных масс стального экрана, защитной прокладки из высокоэластичного материала - резины, и привариваемой плакирующей заготовки в виде медного диска, равном 1,83-3,5, что обеспечивает формирование в составленном пакете благоприятной для сварки взрывом структуры импульсов давления, что, в свою очередь, способствует получению качественной сварки стали с медью и снижению ширины непроваров.

Приведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного решения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков решения позволило выявить совокупность существенных отличительных признаков в заявленном объекте по отношению к усматриваемому заявителем техническому результату, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует требованию “Новизна” по действующему законодательству.

Для проверки заявленного изобретения требованию “Изобретательский уровень” заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение соответствует требованию “Изобретательский уровень”.

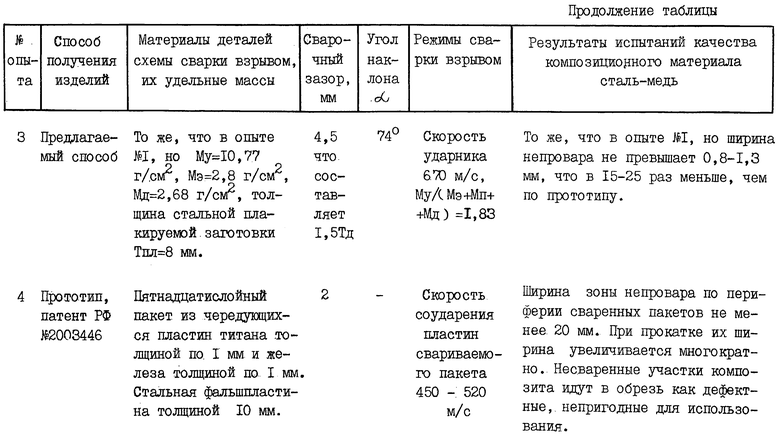

На чертеже изображена схема получения композиционного материала сваркой взрывом.

Предлагаемый способ получения композиционного материала сталь-медь осуществляется в следующей последовательности. Берут привариваемую плакирующую заготовку в виде медного диска и плакируемую стальную заготовку, очищают их от окислов и загрязнений. Составляют пакет под сварку взрывом (фиг.1) из плакирующей заготовки в виде медного диска 1, защитной прокладки из высокоэластичного материала 2, например из резины, и стального экрана 3 и устанавливают его с помощью упоров 4 над плакируемой стальной заготовкой 5 с зазором, составляющим 0,5-1,5 толщины привариваемой плакирующей заготовки в виде медного диска. Полученную сборку размещают на стальной опоре 6, расположенной на песчаном грунте 7 под углом α к продольной оси канала ствола 8 порохового метательного устройства, равным 74-80°. Размещают в стволе 8 порохового метательного устройства пороховой заряд взрывчатого вещества с цилиндрическим ударником из высокопластичного металла и выстреливают цилиндрическим ударником 9 из высокопластичного металла, например из свинца, который в результате взрыва порохового заряда взрывчатого вещества разгоняется и осуществляет удар в стальной экран 3 с передачей кинетической энергии ударника стальному экрану, защитной прокладке из высокоэластичного материала 2, плакирующей заготовке в виде медного диска 1, плакируемой заготовке 5.

Далее избыточная энергия ударника передается в стальную опору 6 и песчаный грунт 7, что необходимо для получения сварного соединения композита и защиты его от повреждений при разгрузке сжатой системы, при этом процесс сварки ведут при скорости цилиндрического ударника из высокопластичного металла, равной 475-670 м/с, и при отношении его удельной массы к сумме удельных масс стального экрана, защитной прокладки из высокоэластичного материала, например из резины, и привариваемой плакирующей заготовки в виде медного диска, равном 1,83-3,5. В результате получают композиционный материал сталь-медь с высоким качеством сварки стали с медью, с гладкой поверхностью медной плакировки, без трещин и других повреждений. В периферийных областях зоны соединения меди со сталью ширина зоны непровара не превышает 0,5-1,3 мм, что в 15-40 раз меньше, чем по прототипу, что обеспечивает повышение выхода годного материала при получении композита.

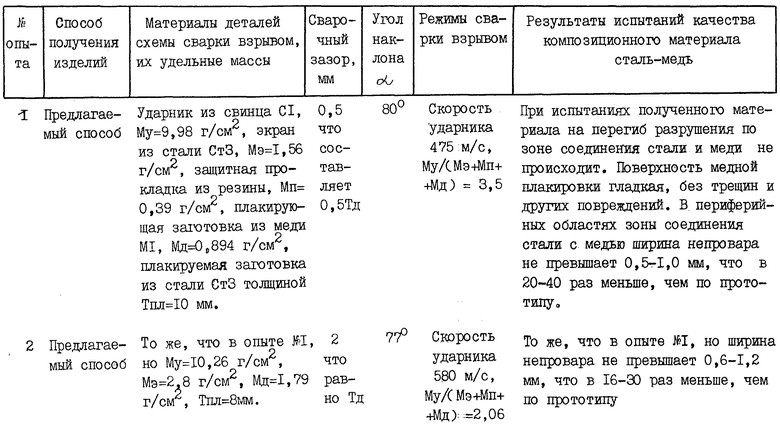

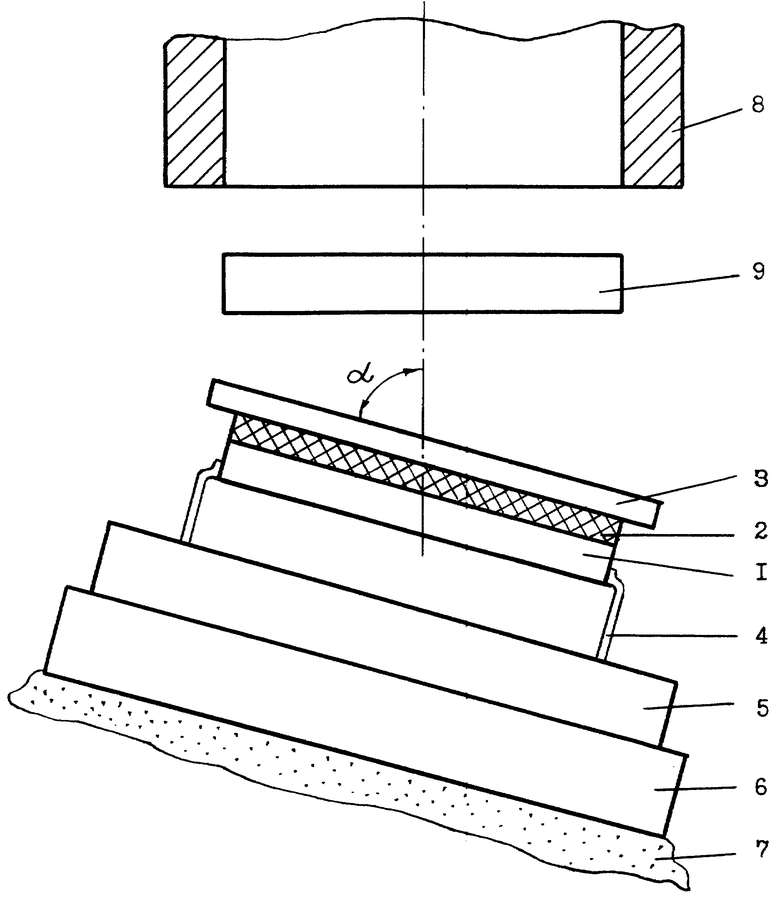

Пример 1 (см. таблицу, опыт 1).

Привариваемую плакирующую заготовку в виде медного диска изготавливали из меди MI. Диаметр диска 50 мм, толщина диска Тд=0,1 см, плотность меди Пд=8,94 г/см2, его удельная масса Мд=Тд Пд=0,1·8,94=0,894 г/см. Защитную прокладку из высокоэластичного материала изготавливали из технической резины диаметром 50 мм, толщина прокладки Тп=0,3 см, ее плотность Пп=1,3 г/см3, удельная масса прокладки Мп=Тп·Пп=0,3·1,3=0,39 г/см2. Стальной экран изготавливали из стали Ст.3 диаметром 55 мм, толщиной Тэ=0,2 см, плотность экрана Пэ=7,8 г/см3, его удельная масса Мэ=Тэ·Пэ=0,2·7,8=1,56 г/см2. Составленный пакет устанавливают над плакируемой стальной заготовкой с помощью упоров из медной фольги с сварочным зазором, равным 0,5 мм, что составляет 0,5.Тд. Плакируемую заготовку изготавливают из стали Ст.3 диаметром 55 мм, толщиной 10 мм. Полученную сборку размещают на стальной опоре из стали Ст. 3 в виде цилиндра диаметром 80 мм, толщиной 100 мм под углом к продольной оси канала ствола порохового метательного устройства α=80°.

Для сварки взрывом использовали цилиндрический ударник из высокопластичного металла - свинца марки СI. Диаметр ударника равен 50 мм. Толщина ударника Tу=0,88 см, его плотность Пу=11,34 г/см3, удельная масса Му=Ту·Пу=0,88·11,34=9,98 г/см2. В стволе порохового метательного устройства с внутренним диаметром ствола 50 мм размещали пороховой заряд взрывчатого вещества, в качестве которого использовали бездымный охотничий порох “Барс”, и цилиндрический свинцовый ударник и выстреливали им со скоростью 475 м/с. Контроль скорости ударника осуществляли электроконтактным измерительным устройством с использованием измерителя временных интервалов ЧЗ-34А. Отношение удельной массы ударника My к сумме удельных масс стального экрана, защитной прокладки из высокоэластичного материала и привариваемой плакирующей заготовки в виде медного диска при выбранных толщинах и плотностях используемых материалов равно: Mу/(Мэ+Мп+Мд)=9,98/(1,56+0,39+0,894)=3,5.

В результате получали композиционный материал сталь-медь с высоким качеством сварки стали с медью. При испытаниях образцов полученных изделий на перегиб разрушения по зоне соединения меди и стали не происходит. Поверхность медной плакировки гладкая, без трещин и других повреждений. В периферийных областях зоны соединения меди со сталью ширина зоны непровара не превышает 0,5-1 мм, что в 20-40 раз меньше, чем при получении композиционных материалов по прототипу, что обеспечивает повышение выхода годного материала при получении композиционного материала.

Пример 2 (см. таблицу, опыт 2).

То же, что в примере 1, но внесены следующие изменения. Толщина привариваемой плакирующей заготовки в виде медного диска Тд=0,2 см, его удельная масса Мд=0,2·8,94=1,79 г/см2. Толщина стального экрана Тэ=0,36 см, его удельная масса Мэ=0,36·7,8=2,8 г/см2. Сварочный зазор между составленным пакетом и плакируемой стальной заготовкой устанавливали равным 2 мм, что равно толщине Тд.

Сборку размещали под углом к продольной оси канала ствола порохового метательного устройства α=77°. Толщина ударника Ту=0,9 см, его удельная масса Му=0,9·11,34=10,26 г/см2. Отношение удельных масс: Му/(Мэ+Мп+Мд)=10,26/(2,8+0,39+1,79)=2,06. Скорость цилиндрического ударника из высокопластичного металла - свинца была 580 м/с.

Результаты получения композиционного материала сталь-медь те же, что в примере 1, но ширина зоны непровара не превышает 0,6-1,2 мм, что в 16-30 раз меньше, чем при получении композита по прототипу.

Пример 3 (см. таблицу, опыт 3).

То же, что в примере 1, но внесены следующие изменения. Тд=0,3 см, удельная масса Мд=0,3·9,94=2,68 г/см2. Сварочный зазор между составленным пакетом и плакируемой стальной заготовкой равен 4,5 мм, что составляет 1,5.Тд. Плакируемую стальную заготовку изготавливали диаметром 60 мм, толщиной 8 мм. Угол α=74°. Толщина ударника Ту=0,95 см, его удельная масса Му=0,95·11,34=10,77 г/см. Отношение удельных масс равно: Му/(Мэ+Мп+Мд)=10,77/(2,8+3,39+2,68)=1,83. Скорость ударника была 670 м/с.

Результаты получения композиционного материала сталь-медь те же, что в примере 1, но зона непровара не превышает 0,8-1,3 мм, что в 15-25 раз меньше, чем по прототипу.

При получении композиционного материала по прототипу (см. таблицу, опыт 4) зона непровара по периферии сваренных пакетов не менее 20 мм, а при прокатке их ширина увеличивается многократно. Несваренные участки композита обрезают, как непригодные для эксплуатации, что увеличивает расход металла в расчете на одно изделие.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании изобретения следующих условий:

- способ получения композиционного материала сталь-медь, предназначенный для изготовления электрических контактов, теплообменников, электротермического оборудования и т.п., впервые обеспечил получение высококачественного композиционного материала сталь-медь с пониженной шириной зоны непровара в периферийных областях зоны соединения стали с медью, при этом при испытаниях образцов сваренных материалов на изгиб обеспечивается высокая прочность сцепления слоев стали и меди, при этом на поверхности мягкой меди отсутствуют вмятины, трещины и другие повреждения, обеспечивается высокий выход годного материала при получении композита;

- для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеизложенных технологических приемов, условий и режимов его реализации;

- способ получения композиционного материала сталь-медь, воплощенный в заявленном изобретении, при его осуществлении обеспечивает получение усматриваемого заявителем достигаемого технического результата. Следовательно, заявленное изобретение соответствует требованию “Промышленная применимость”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 2003 |

|

RU2240205C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2015 |

|

RU2593242C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 2007 |

|

RU2349419C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2007 |

|

RU2353487C1 |

| Способ получения медно-никелевого покрытия на поверхностях титановой пластины | 2018 |

|

RU2700441C1 |

| Способ получения износостойкого покрытия на поверхности титановой пластины | 2018 |

|

RU2688791C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МЕДНО-АЛЮМИНИЕВЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2009 |

|

RU2399470C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2235627C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 2002 |

|

RU2219023C1 |

| Способ получения износостойких покрытий на поверхностях титановой пластины | 2018 |

|

RU2688792C1 |

Изобретение относится к технологии получения материалов с помощью энергии взрывчатых веществ. Составляют пакет под сварку взрывом из плакирующей заготовки в виде медного диска, защитной прокладки из высокоэластичного материала и стального экрана. Устанавливают пакет с зазором 0,5-1,5 толщины привариваемой плакирующей заготовки над плакируемой стальной заготовкой в виде медного диска. Полученную сборку размещают на стальной опоре под углом к продольной оси канала ствола порохового метательного устройства. Осуществляют сварку взрывом путем ударного нагружения за счет разгона цилиндрического ударника из высокопластичного металла пороховым метательным устройством и удара его в стальной экран со скоростью 475-670 м/с при заданном соотношении его удельной массы и суммы удельных масс стального экрана, защитной прокладки из высокоэластичного материала и привариваемой плакирующей заготовки. В качестве высокопластичного металла при изготовлении цилиндрического ударника можно использовать свинец. В качестве высокоэластичного материала при изготовлении защитной прокладки можно использовать резину. Способ позволяет повысить выход годного металла с обеспечением зоны соединения в полученном композите с высокими эксплуатационными характеристиками. 2 з.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 1988 |

|

SU1541913A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 1987 |

|

SU1446787A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ СТАЛЬ-ТИТАН СВАРКОЙ ВЗРЫВОМ | 2000 |

|

RU2174458C2 |

| RU 2003446 С1, 30.11.1993 | |||

| US 3561097 А, 09.02.1971. | |||

Авторы

Даты

2004-11-10—Публикация

2003-06-04—Подача