Изобретение относится к обработке металлов давлением, а именно к листовой штамповке кузовных деталей сложной формы, и может быть использовано при изготовлении деталей автомобилей, тракторов, бытовой техники и т.п.

Известен способ растяжения-обтяжки для формообразования кузовных деталей пологой формы, имеющих большую кривизну в одном направлении и незначительную кривизну в перпендикулярном к нему направлении [1].

При штамповке растяжением-обтяжкой кромки заготовки жестко защемляются только с двух противоположных сторон при помощи зажимного рифта, а две другие стороны остаются свободными от прижима. Обычно защемляются кромки, перпендикулярные плоскости более глубокого сечения детали. Заготовка обтягивается по пуансону, растягивается и при смыкании рабочих частей штампа происходит окончательная формовка детали.

Штамповка деталей растяжением-обтяжкой эффективна при относительном удлинении исходной заготовки в направлении растяжения не более чем на 5-7%. Экспериментально установлено, что при большей степени деформации происходит интенсивная утяжка фланца заготовки, свободного от прижима. Это сопровождается образованием волнистости на поверхности детали, а также требует соответственного увеличения размеров заготовки для компенсации ее утяжки.

Известен способ вытяжки кузовных деталей, имеющих малую кривизну в одном направлении и большую в направлении, перпендикулярном первому [2], путем получения заготовки с технологическим припуском вдоль сторон, перпендикулярных направлению большей кривизны детали и вытяжки с дифференцированным торможением - максимальным на участках технологического припуска, прилегающих к центральной зоне заготовки с наименьшей степенью деформации, и наоборот. Натяжение заготовки осуществляется при помощи перетяжки ребер или порогов только с двух противоположных сторон, перпендикулярных направлению большей кривизны детали.

Недостатком известного способа является недостаточная степень растяжения заготовки, так как при торможении фланца перетяжными ребрами или порогами, заготовка проскальзывает в проем матрицы в процессе формообразования.

Также недостатком является то, что данным способом можно штамповать только детали пологой формы и малой кривизны со стороны, где отсутствует технологический припуск под прижим. Для деталей, имеющих неравномерную глубину или большую кривизну, вытяжка без технологического припуска под прижим сопровождается гофрообразованием металла с ухудшением качества деталей.

Известен способ вытяжки крупногабаритных деталей [3], при котором заготовка зажимается с двух противоположных поперечных сторон при помощи рифтовых элементов и обтягивается по криволинейной поверхности матрицы. При соприкосновении поверхности прижима всей поверхностью заготовки и внешними продольными поверхностями матрицы происходит отгибка и защемление продольных кромок заготовки с помощью дополнительных пуансонов. Процесс формообразования заканчивается, когда верхняя плита полностью соприкасается с прижимом, а пуансон полностью втянет заготовку в матрицу.

Недостатком известного способа является то, что торможение продольных сторон заготовки в вертикальном зазоре между матрицей и дополнительными пуансонами осуществляется в конце формообразования, и поэтому не может эффективно препятствовать утяжке фланцев и образованию волнистости при обтяжке. Такой способ торможения можно применять только при небольших деформациях и для деталей простой формы.

Для деталей, требующих большей степени растяжения, а также имеющих неравномерную глубину с продольных сторон, применение известного способа связано с ухудшением качества деталей и перерасходом металла.

Поставленная цель достигается тем, что в способе вытяжки с растяжением кузовных деталей сложной формы, при котором осуществляют защепление поперечных фланцев заготовки, прижим продольных фланцев заготовки, обтяжку по пуансону с растяжением в продольном направлении и окончательную формовку в штампе, согласно изобретению прижим осуществляют постепенно от середины продольных фланцев к периферии поперечных фланцев на локальных участках, имеющих ширину продольных фланцев, расположенных последовательно вдоль упомянутых фланцев и перемещающихся в процессе обтяжки в направлении растяжения.

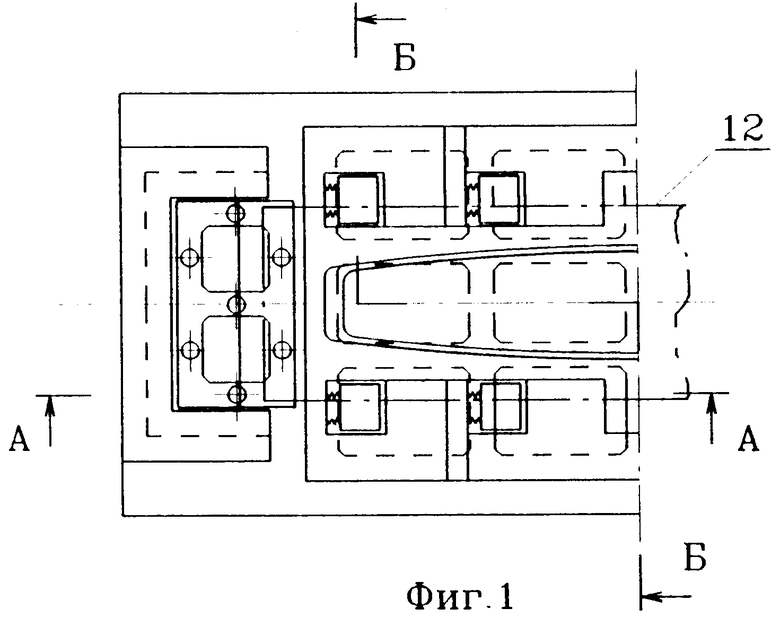

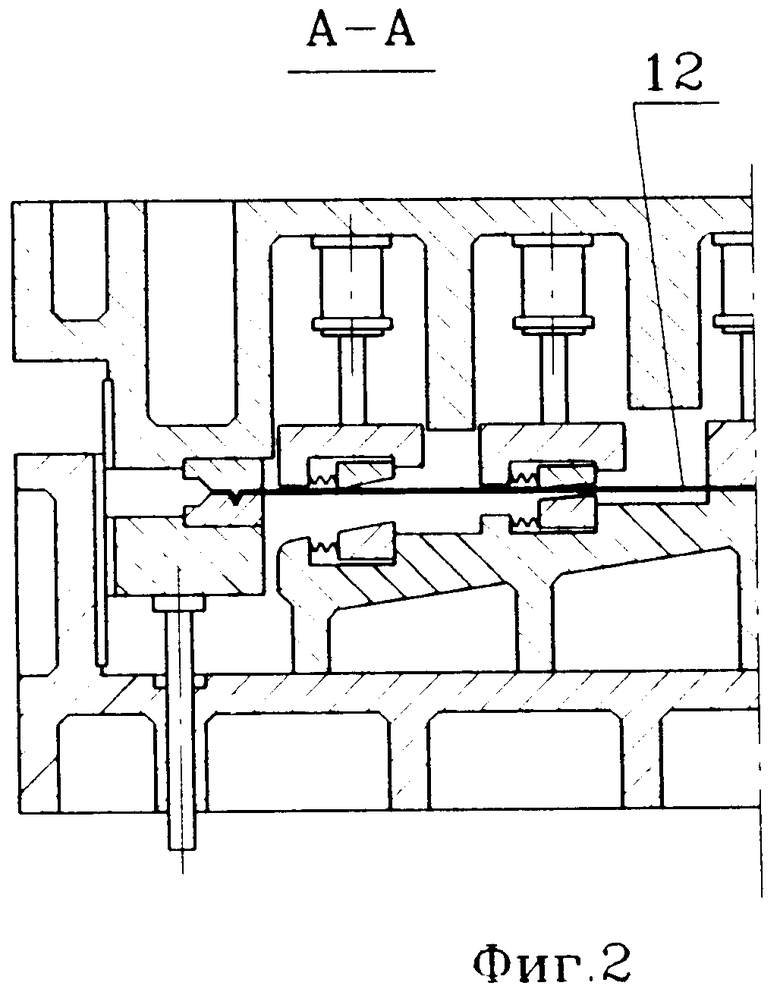

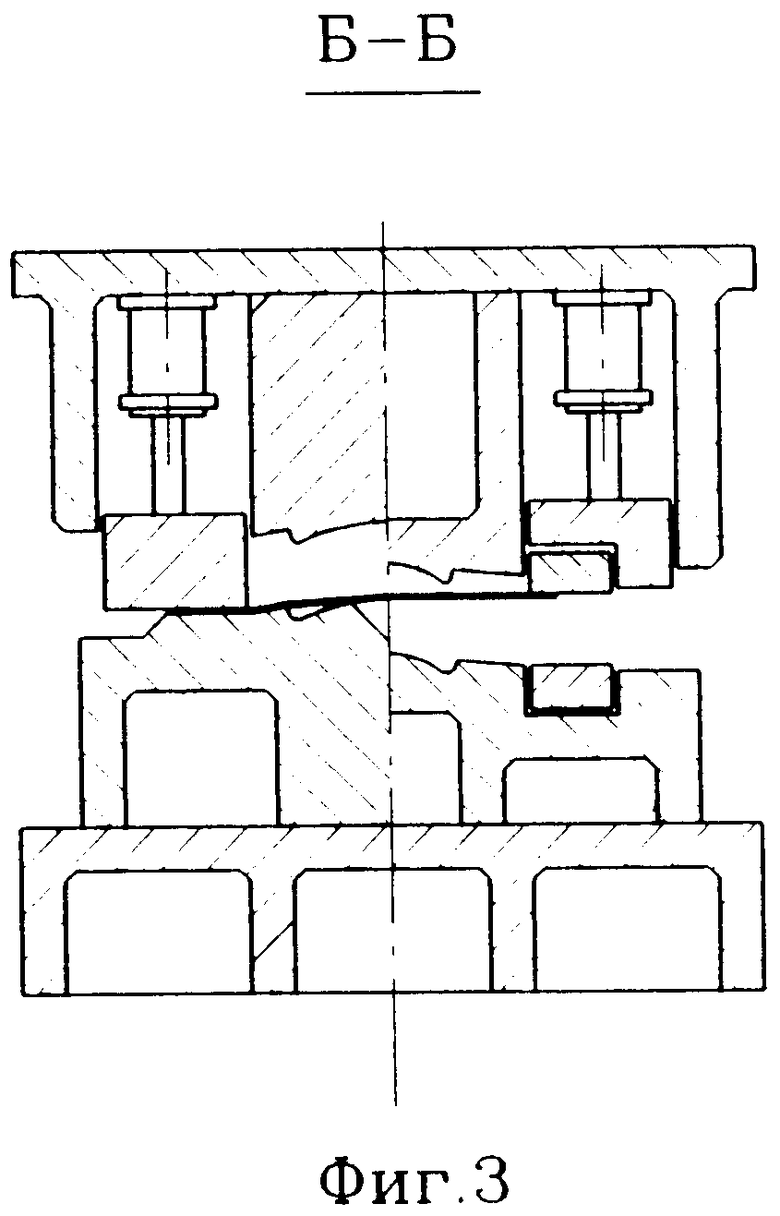

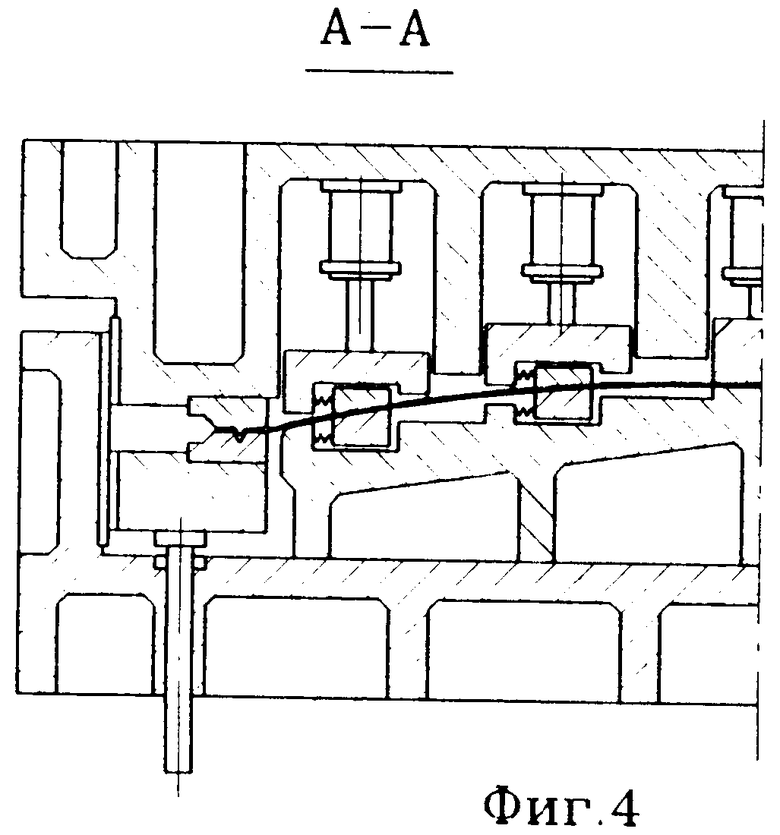

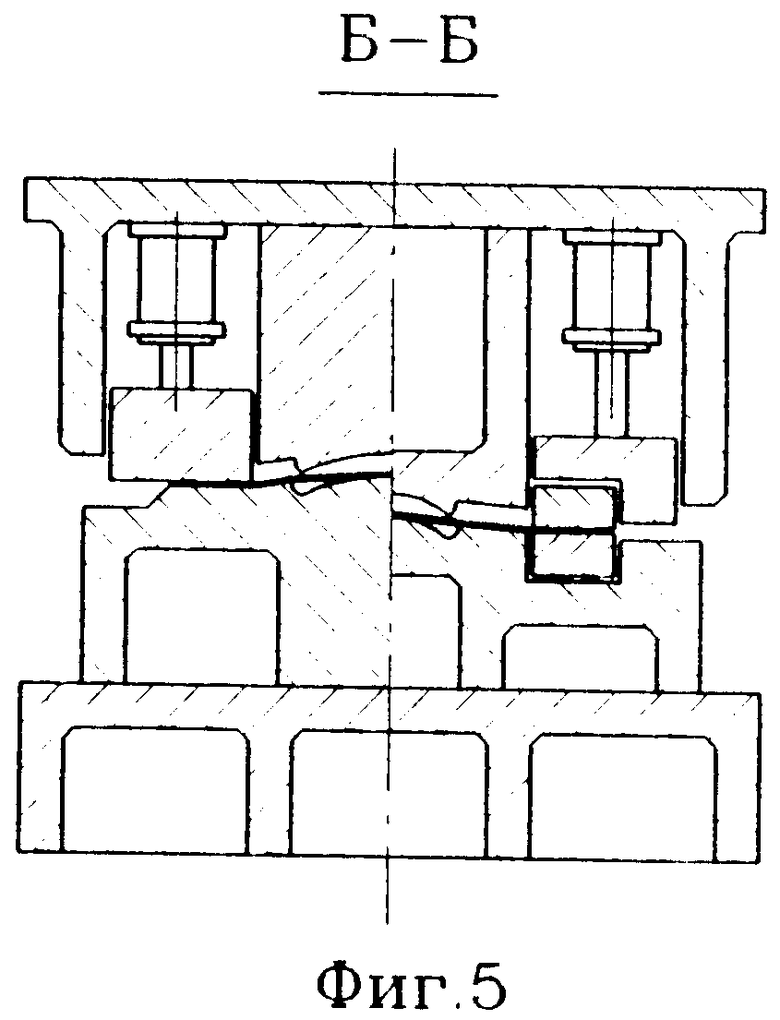

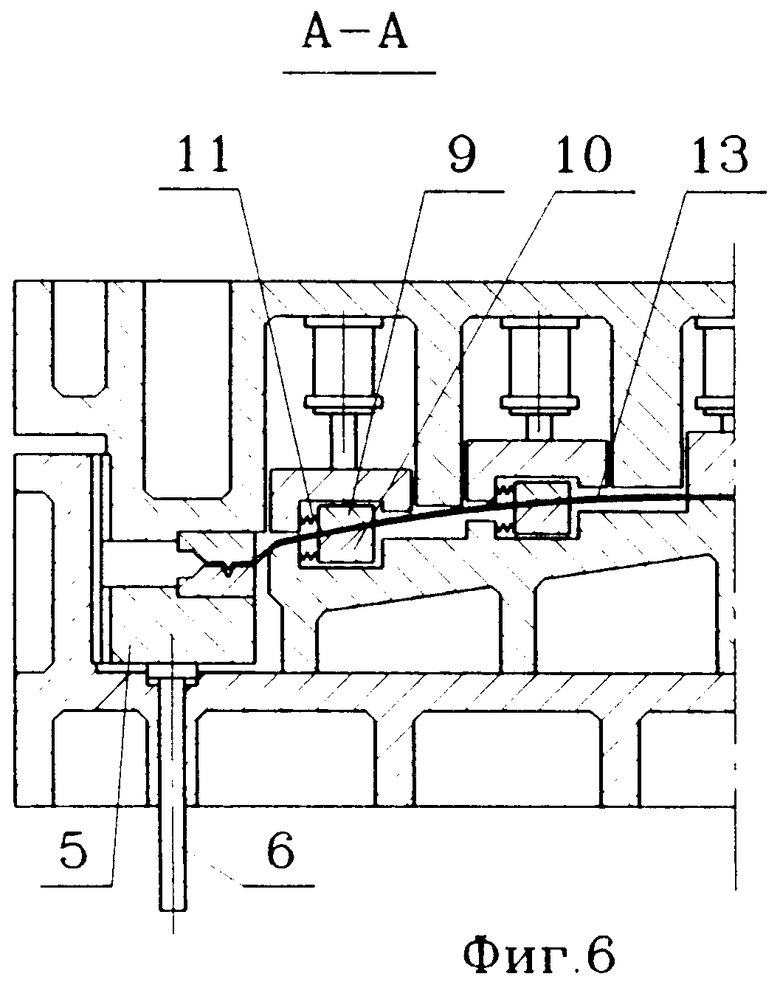

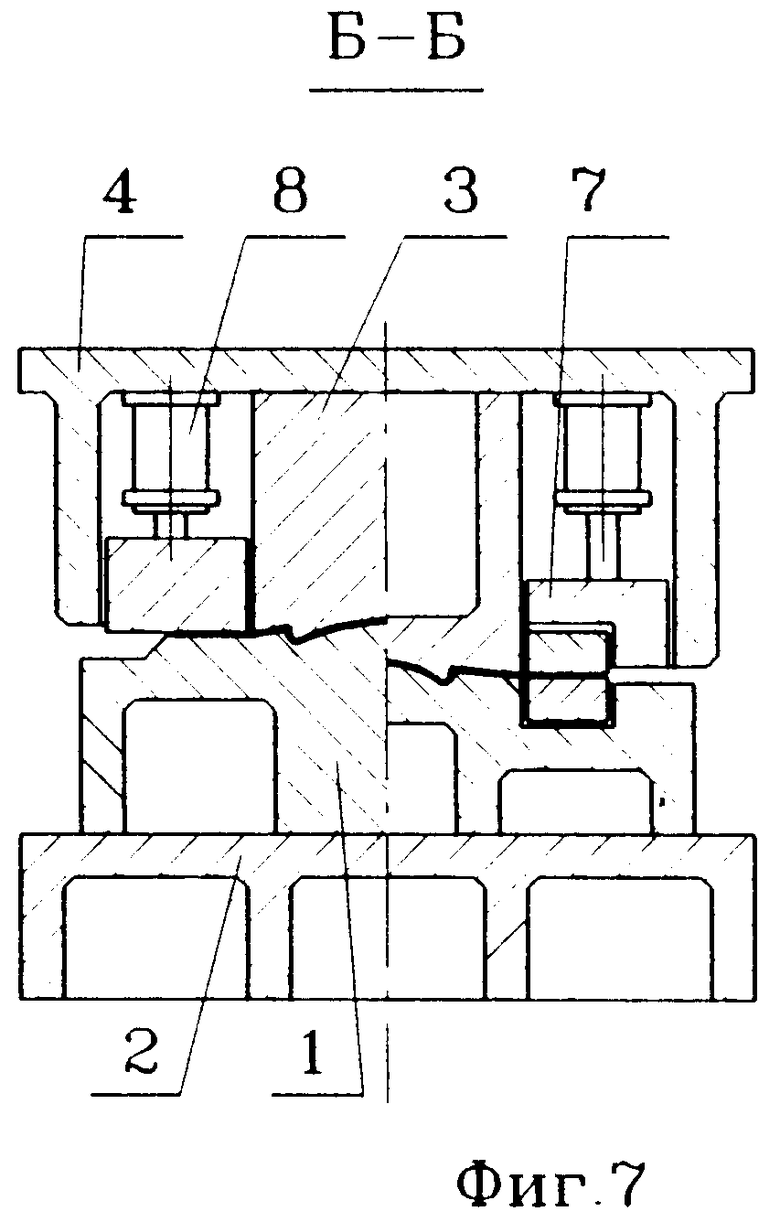

На фиг. 1 изображена нижняя часть штампа для вытяжки с растяжением, план; на фиг. 2 и 3 - разрезы А-А и Б-Б на фиг. 1 соответственно; на фиг. 4 и 5 - то же, момент обтяжки по пуансону; на фиг. 6 и 7 - то же, в момент окончания формообразования.

Способ осуществляется в штампе, содержащем пуансон 1, закрепленную на нижней плите 2 матрицу 3, закрепленную на верхней плите 4, прижимные устройства 5 поперечных фланцев заготовки, маркетные толкатели 6, прижимные устройства продольных фланцев заготовки 7 с пневмоцилиндром 8, верхними 9 и нижними 10 ползушками и пружинами 11 возврата.

Способ осуществляется следующим образом.

На прижимные устройства 5, находящиеся в начальный момент в верхнем положении под действием усилия пневматической подушки пресса (на чертеже не показана) и вершину пуансона 1 посредством маркетных толкателей 6 загружают заготовку 12. При опускании ползуна пресса (на чертежах не показан) происходит прижим поперечных фланцев заготовки прижимными устройствами 5 и верхней плитой 4 при помощи рифтов треугольной формы, не допускающих проскальзывания фланцев заготовки в процессе формообразования. После этого начинается обтяжка по пуансону 1 заготовки 12 с растяжением ее в продольном направлении.

Во время обтяжки происходит торможение продольных фланцев заготовки на локальных участках, имеющих ширину продольных фланцев, начиная с центральной ее части, где обычно начинается утяжка, распространяя его от центра заготовки к периферии по мере обтяжки. В центральной части заготовки торможение осуществляется посредством прижимного устройства 5 с пневмоцилиндром 8. По мере обтяжки последовательно включаются в работу прижимные устройства 5 с верхними и нижними ползушками, имеющими возможность возвратно-поступательного перемещения в продольном направлении. Торможение участков продольных сторон заготовки начинается при опасности возникновения утяжки фланцев и продолжается до окончания формообразования, усилие торможения увеличивается по мере осуществления обтяжки за счет увеличения давления в рабочих полостях пневмоцилиндров 8.

Ползушки тормозят фланцы заготовки только в поперечном направлении, препятствуя их утяжке, в продольном направлении они перемещаются вместе с фланцем заготовки под усилием ее растяжения от центра штампа к его периферии, т.е. в направлении растяжения заготовки.

Усилие торможения, момент начала торможения, участки продольных сторон заготовки, к которым прикладывается усилие торможения, а также величину продольного перемещения прижимных модулей выбирают исходя из конкретных условий штамповки каждой детали, обусловленных ее формой, материалом и т.п., стремясь добиться максимального растяжения и минимальной утяжки заготовки.

При дальнейшем ходе ползуна пресса происходит окончательная обтяжка с растяжением заготовки и формовка элементов детали 13 при смыкании рабочих частей матрицы 3 и пуансона 1. Во время обратного хода ползуна пружины 11 разжимаются и возвращают верхние и нижние прижимные ползушки 9 и 10 в исходное положение, отштампованная деталь 13 удаляется, после чего рабочий цикл повторяется.

Применение способа вытяжки с растяжением кузовных деталей сложной формы позволяет использовать основное преимущество прототипа, т.е. максимальное одноосное растяжение заготовки в процессе формообразования, а также снизить расход металла на 3-5% для каждой детали и улучшить качество изделия за счет уменьшения утяжки продольных сторон заготовки и увеличения степени деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2086332C1 |

| Штамп для обтяжки с растяжением | 1990 |

|

SU1794545A1 |

| Способ формирования деталей | 1991 |

|

SU1811937A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2072270C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2627318C2 |

| Обтяжной штамп для получения крупногабаритных изделий | 1989 |

|

SU1798026A1 |

| Способ вытяжки кузовных деталей | 1988 |

|

SU1580648A1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2096116C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 1994 |

|

RU2082526C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2092260C1 |

Использование: при изготовлении деталей автомобилей, тракторов, бытовой техники и т.п. Цель изобретения - экономия металла за счет увеличения степени деформации и уменьшения утяжки продольных сторон заготовки при обтяжке с растяжением, а также улучшение качества штампуемых деталей за счет исключения волнистости поверхности. Сущность изобретения: первоначально осуществляют защемление поперечных фланцев заготовки, прижим продольных фланцев заготовки, обтяжку по пуансону с растяжением в продольном направлении и окончательную формовку детали в штампе. Прижим продольных фланцев заготовки производят на отдельных участках, начиная с их центральной части продольных фланцев заготовки и распространяя его к периферии поперечных фланцев. При этом прижим осуществляется на локальных участках, имеющих ширину продольных фланцев, расположенных последовательно вдоль упомянутых фланцев и перемещающихся в процессе обтяжки в направлении растяжки. 7 ил.

СПОСОБ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ путем замедления поперечных фланцев заготовки, прижима продольных фланцев заготовки, обтяжки по пуансону с растяжением в продольном направлении и окончательной формовки в штампе, отличающийся тем, что прижим осуществляют постепенно от середины продольных фланцев к периферии поперечных фланцев на локальных участках, имеющих ширину продольных фланцев, расположенных последовательно вдоль упомянутых фланцев и перемещающихся в процессе обтяжки в направлении растяжения.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Штамп для вытяжки | 1981 |

|

SU1018752A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-30—Публикация

1992-01-10—Подача