Изобретение относится к области листовой штамповки и может быть использовано во всех отраслях машиностроения для вытяжки деталей из листовых материалов. Преимущественная область его применения штамповка кузовных деталей сложной формы, автомобильных деталей, сельхозтехники, бытовой техники и т. п.

Известен штамп для вытяжки (а.с. СССР N 1456265, БИ N 5, 1989 г. кл. МПК В 21 D 22/20), содержащий пуансон, матрицу, прижим с кольцевым выступом, ограничитель хода прижима, высота выступа прижима равна половите высоты прижимного кольца. Торможение фланца заготовки осуществляют не с самого начала вытяжки, а начиная с момента, когда фланец заготовки получает утолщение под действием сжимающих тангенциальных напряжений. С этого момента торможение фланца заготовки осуществляется путем его волочения через зазор, образованный выступом прижима и прижимной поверхностью матрицы, при этом толщина фланца принудительно уменьшается до начальной толщины заготовки.

Недостатком известного штампа является ограниченная область применения - преимущественно для мелких деталей достаточно простой формы.

Из-за сложности наладки и эксплуатации данная конструкция не применяется для вытяжки кузовных деталей сложной формы в крупносерийном производстве.

Известен также штамп для вытяжки кузовных деталей сложной формы, содержащий пуансон, матрицу и прижим. Для торможения фланца заготовки используются перетяжные ребра (Романовский В.П. Справочник по холодной штамповке. М. Машиздат, 1976, стр.229, 230, рис.188, 189) или пороги (там же, стр.230, 231).

Недостатком известных штампов является невозможность дифференцированного торможения фланца заготовки в процессе вытяжки. Из-за проскальзывания отдельных участков фланца заготовки ухудшается качество штампуемых деталей и увеличивается процент брака.

Известна усовершенствованная конструкция штампа для вытяжки, в котором для создания дополнительного усилия торможения какого-то участка заготовки за перетяжным порогом устанавливаются в определенных местах дополнительные перетяжные ребра (а.с. СССР N 1263392 "Способ торможения фланца листовой заготовки в процессе вытяжки" кл. МПК В 21 D 22/02, БИ N 38, 1986 г.).

Недостатком известного штампа является увеличение сроков и стоимости наладки штампа, а также увеличение на прижимной поверхности технологического припуска, идущего в отход, и соответственно увеличение расхода листового проката.

Известно вытяжное устройство двойного действия с низким пуансоном (патент США N 4615204, кл. МПК В 21 D 22/00, опубл. в официальном бюллетене США, т. N 1071), содержащее вытяжной штамп, штамп имеет матрицу, расположенную вверху, прижим и пуансон, прижимные поверхности выполнены с уклонами, однако эти уклоны предназначены не для торможения фланца заготовки, а для уменьшения площади обработки и подгонки прижимной поверхности.

Недостатком известного штампа является увеличение технологического припуска, идущего в отход, и соответственно увеличение расхода листового проката.

Для сокращения сроков и уменьшения стоимости наладки штампов, а также с целью уменьшения расхода листового проката прижимные поверхности матрицы и прижима в зонах, где необходимо создать дополнительное усилие торможения фланца заготовки, заканчиваются уклонами, между которыми на начальном этапе вытяжки под действием снимающих тангенциальных напряжений образуются гофры, создающие на последующем этапе вытяжки дополнительное усилие торможения при втягивании фланца и разглаживания гофр между прижимными поверхностями матрицы и прижима. Уклоны прижимных поверхностей выполняются в поперечном сечении в виде отрезков прямых линий, образующими с прижимными поверхностями углы, равные 15-25o, или дуг окружностей с радиусами, равными (8,5oC10,0)Sо, или гиперболических кривых.

Сущность изобретения поясняется тем, что штамп для вытяжки кузовных деталей, содержащих пуансон, матрицу, вставку матрицы и прижим, согласно изобретению, прижимные поверхности матрицы и прижима заканчиваются уклонами в зонах, где требуется создать дополнительное усилие торможения перемещению фланца заготовки. Уклоны прижимных поверхностей выполняются в поперечном сечении в виде отрезков прямых линий, образующих с прижимными поверхностями углы, равные 15-25o, или дуг окружностей с радиусами, равными (8,5oC10,0)Sо, где Sо исходная толщина заготовки или гиперболических кривых.

Такая конструкция учитывает, что сокращаются сроки и уменьшается стоимость наладки вытяжного штампа за счет того, что в зонах, требующих дополнительного усилия торможения фланца заготовки, значительно быстрее и дешевле возможно выполнить скосы на прижимных поверхностях, чем установить дополнительные ряды перетяжных ребер. Кроме того, уменьшается норма расхода листового проката за счет сокращения технологических припусков на поверхности прижима.

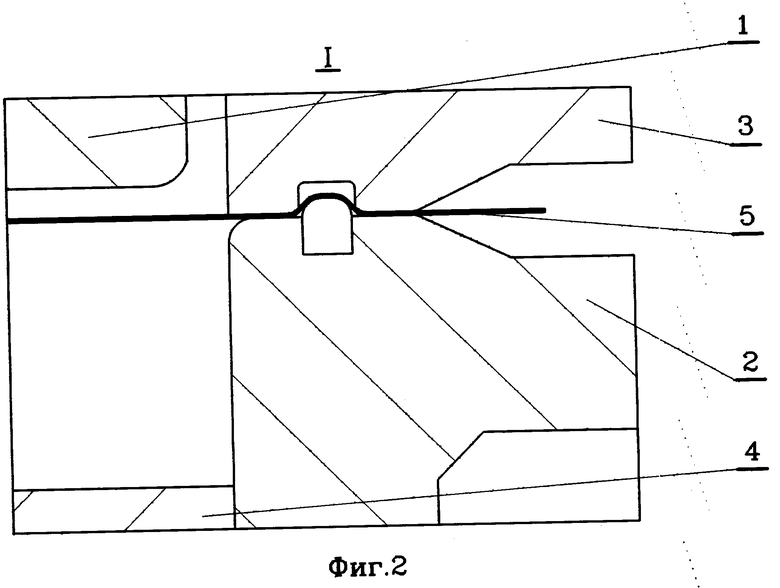

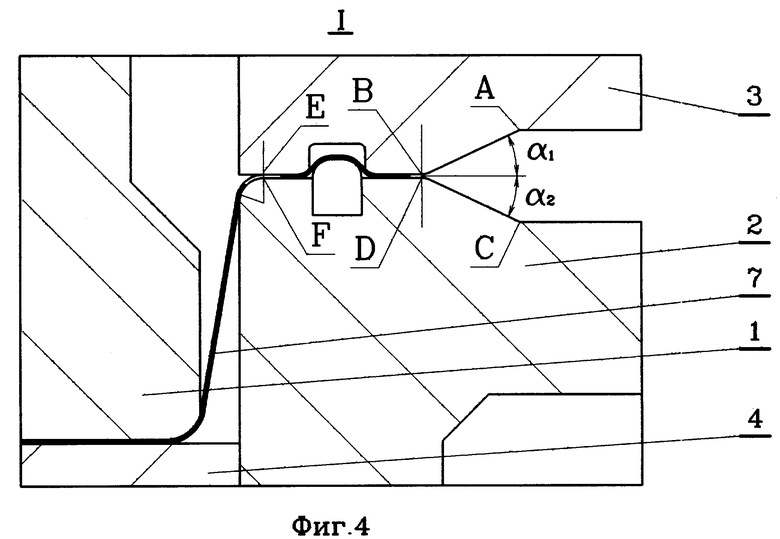

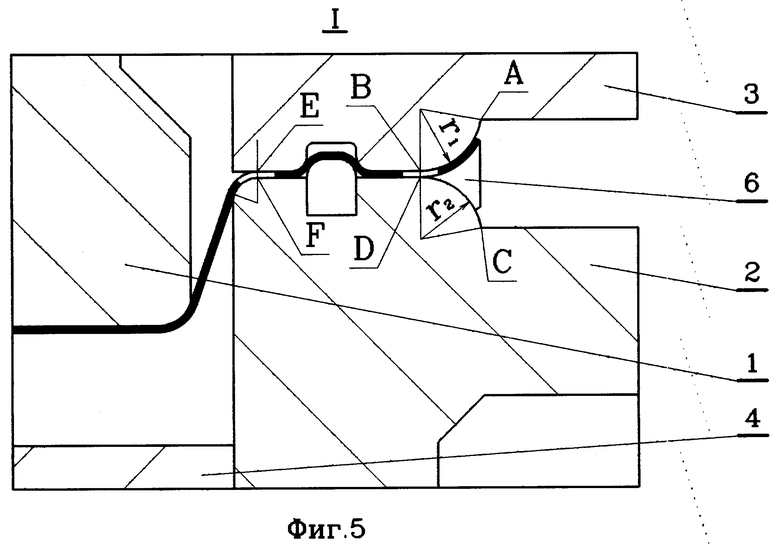

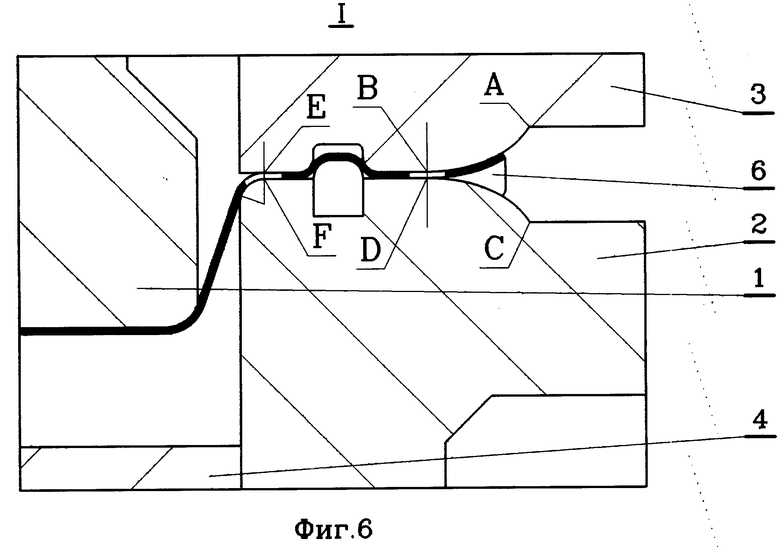

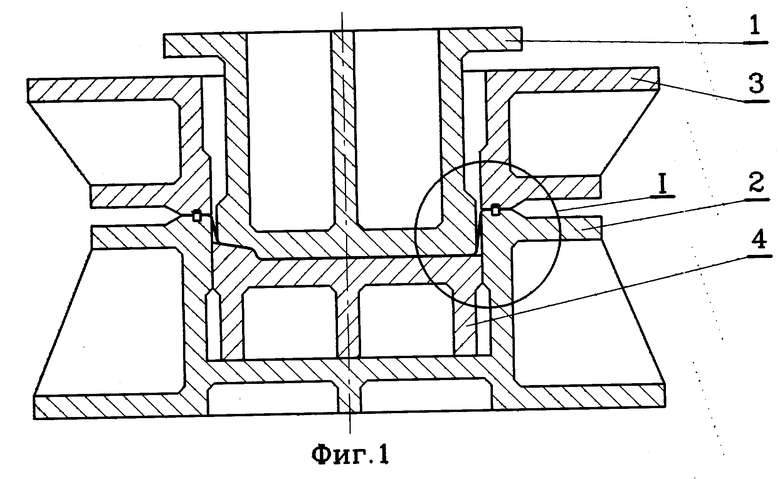

На фиг.1 изображен осевой разрез вытяжного штампа на пресс двойного действия, на фиг.2 увеличенный фрагмент 1 в момент прижима заготовки, на фиг.3 начальный момент вытяжки, на фиг.4 в конечный момент вытяжки со скосами на прижимных поверхностях, выполненных в поперечном сечении в виде отрезков прямых линий, на фиг.5 начальный момент вытяжки со скосами на прижимных поверхностях в виде дуг окружностей, на фиг.6 в начальный момент вытяжки со скосами на прижимных поверхностях в виде гиперболических кривых.

Штамп содержит пуансон 1, матрицу 2, прижим 3, вставку матрицы 4. На прижимной поверхности матрицы 2 могут быть установлены перетяжные ребра или пороги. Прижимные поверхности матрицы и прижима заканчиваются уклонами в виде отрезков прямых линий, или дуг окружностей, или гиперболических кривых.

Штамп работает следующим образом.

Листовая заготовка 5 загружается на поверхность матрицы 2 таким образом, что ее кривая часть остается выступающей наружу за прижимные поверхности матрицы 2 и прижима 3, заканчивающиеся уклонами AB и CD. При ходе наружного ползуна пресса прижим 3 опускается и прижимает фланец заготовки. Далее во время хода внутреннего ползуна 1 деформирует центральную часть заготовки. При этом на начальном этапе формообразования в краевой части заготовки 5, выступающей наружу за прижимные поверхности матрицы 2 и прижима 3, образуются гофры 6 под действием тангенциальных сжимающих напряжений.

Образование гофр ограничивается формой уклонов прижимных поверхностей.

При следующей вытяжке гофры 6 разглаживаются при втягивании краевой части заготовки между прижимными поверхностями матрицы 2 и прижима 3 EB и FD.

При смыкании рабочих поверхностей пуансона 1 и вставки матрицы 4 происходит окончательное формообразование детали 7, к этому моменту гофры 6 полностью втягиваются и разглаживаются между прижимными поверхностями матрицы 2 и прижима 3. Размеры AB и BE выбираются таким образом, чтобы следы от разглаживания гофр 6 оказались в зоне технологического припуска, идущего в отход, или оставались на неответственных нелицевых поверхностях готовых деталей.

В зависимости от условий формообразования, толщины и свойств материала заготовки уклоны выполняются в виде отрезков прямых линий, или дуг окружностей, или гиперболических кривых.

Экспериментально установлено, что для вытяжки деталей сложной формы из листа толщиной Sо=(0,6oC1,0) мм целесообразно выполнять уклоны в виде отрезков прямых линий под углами α1α2 к прижимным поверхностям матрицы и прижима, равным по величине 15oC25o (см. фиг.4).

В этом случае достигается оптимальный эффект торможения перемещения фланца заготовки и ограничивается образование гофр, которые при больших углах α1α2 уклона могут преобразоваться в складки, которые не разглаживаются при втягивании между прижимными поверхностями.

Для более толстого материала с Sо=(1,0oC2,0)So целесообразно выполнять уклоны в виде дуг окружностей с радиусами r1, r2, равными по величине (8,5oC10,0)Sо (см. фиг. 5), или гиперболических кривых (см. фиг.6), где Sо исходная толщина заготовки.

Точные значения α1α2, r1, r2 устанавливаются расчетно и уточняются при наладке штампов для вытяжки конкретной детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 1994 |

|

RU2082526C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2072270C1 |

| СПОСОБ ВЫТЯЖКИ ДЕТАЛИ | 1992 |

|

RU2049579C1 |

| СПОСОБ ВЫТЯЖКИ РАЗНОТОЛЩИННОЙ СВАРНОЙ ЛИСТОВОЙ ЗАГОТОВКИ И ШТАМП ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2149728C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264879C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2090289C1 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2633865C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2047407C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2096116C1 |

Использование: изобретение относится к области листовой штамповки и может быть применено во всех отраслях машиностроения для вытяжки деталей из листового материала. Преимущественная область его применения - штамповка кузовных деталей сложной формы автомобильной промышленности, сельхозтехники, бытовой техники и т.п. Сущность: штамп для вытяжки кузовных деталей содержит пуансон, матрицу, вставку матрицы и прижим. Прижимные поверхности матрицы и прижим выполнены с уклоном в зонах, где требуется создать дополнительное усилие торможения перемещению фланца заготовки. Уклоны прижимных поверхностей выполнены в виде отрезков прямых линий, образующих с прижимными поверхностями матрицы и прижима углы, равные 15 oC 25o, или дуг окружностей с радиусами, равными (8,5 oC 10,0)Sо, где Sо - исходная толщина заготовки, или в виде гиперболических кривых. Такая конструкция штампа уменьшает нормы расхода листового проката путем сокращения технологических припусков на поверхности прижима и уменьшает стоимость наладки вытяжного штампа, а также сокращает сроки наладки штампа. 6 ил.

Штамп для вытяжки кузовных деталей, содержащий пуансон, матрицу, вставку матрицы и прижим, отличающийся тем, что прижимные поверхности матрицы и прижима выполнены с уклонами в зонах, где требуется создать дополнительное усилие торможения перемещению фланца заготовки, уклоны выполнены в виде отрезков прямых линий, образующих с прижимными поверхностями матрицы и прижима углы 15 25o, или в виде дуг окружностей с радиусами (8,5 - 10,0)S0, где S0 исходная толщина заготовки, или в виде гиперболических кривых.

| US, патент, 4615204, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-10—Публикация

1994-12-06—Подача