Изобретение относится к листовой штамповке и может быть использовано во всех отраслях народного хозяйства для вытяжки деталей полой формы из листового проката, преимущественно для вытяжки кузовных деталей автомобилей, тракторов, бытовой техники и тому подобное на прессах двойного действия, например: крыши, дверей, капота, багажника и т.д.

Известен способ торможения фланца листовой заготовки в процессе вытяжки. Интенсивность торможения фланца для повышения качества деталей увеличивается за счет применения перетяжных ребер или порогов. Сильный прижим увеличивает сопротивление течения фланца листовой заготовки и способствует ее лучшему растяжению.

Недостатком данного способа является невозможность изменять интенсивность торможения фланца заготовки в процессе вытяжки. Это приводит к том/, что при формообразовании деталей плоской формы или

деталей, имеющих поверхность малой кривизны, донная часть вытяжного перехода остается практически недеформированной, в то время как на стенках вытяжного перехода значения деформаций близки к предельным. В результате этого в детали возникают остаточные напряжения и ее качество снижается вследствие пружинения.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ торможения фланца листовой заготовки в процессе вытяжки путем его перегиба по закругленной кромке П-образного перетяжного порога и дополнительного перегиба на полукруглом тормозном ребре.

Недостатком известного способе торможения фланца листовой заготовки является невозможность осуществления вытяжки в два этапа: в начальный момент- с возможностью перемещения фланца заготовки в проем матрицы, а с определенного момента и до конца процесса вытяжки (Л

С

vj

со

со ел VI

формообразование за счет растяжения меалла без перемещения фланца заготовки из-под прижима.

В связи с этим ухудшается качество изделий из-за разницы деформаций в донной части и на стенках вытяжного перехода, а также получается перерасход металла из-за использования П-образного перетяжного порога вместе с тормозным ребром.

Целью изобретения является повышение качества готовых изделий и экономия листового проката.

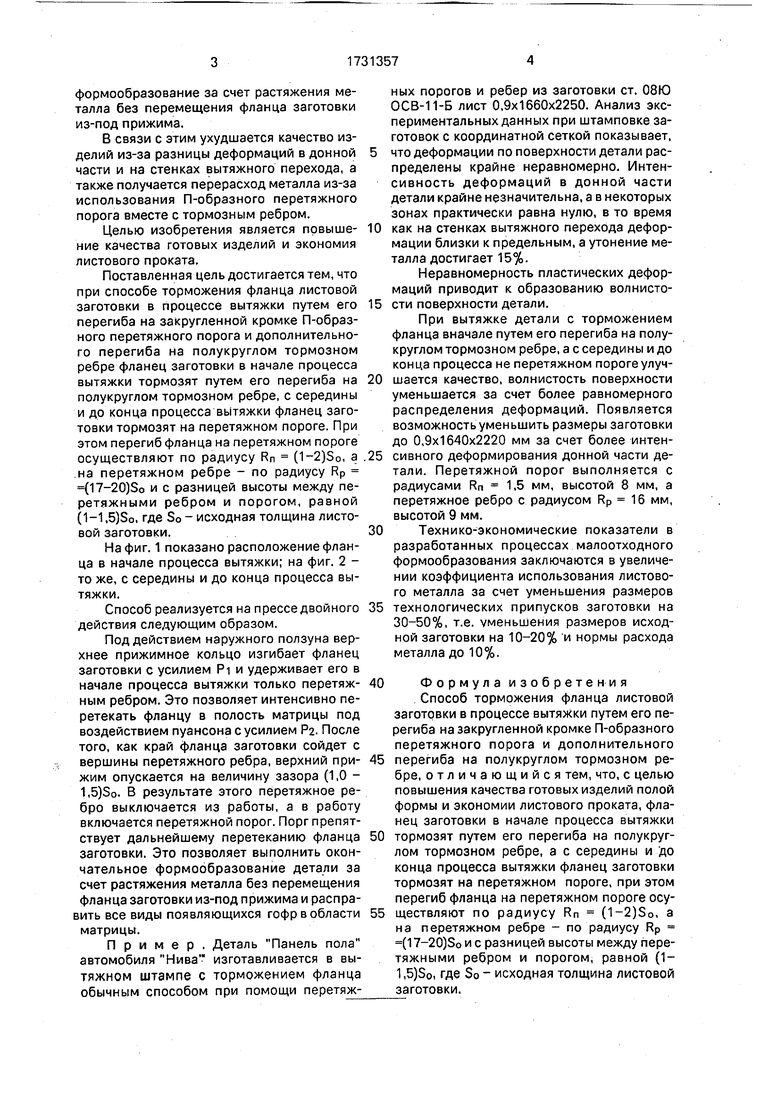

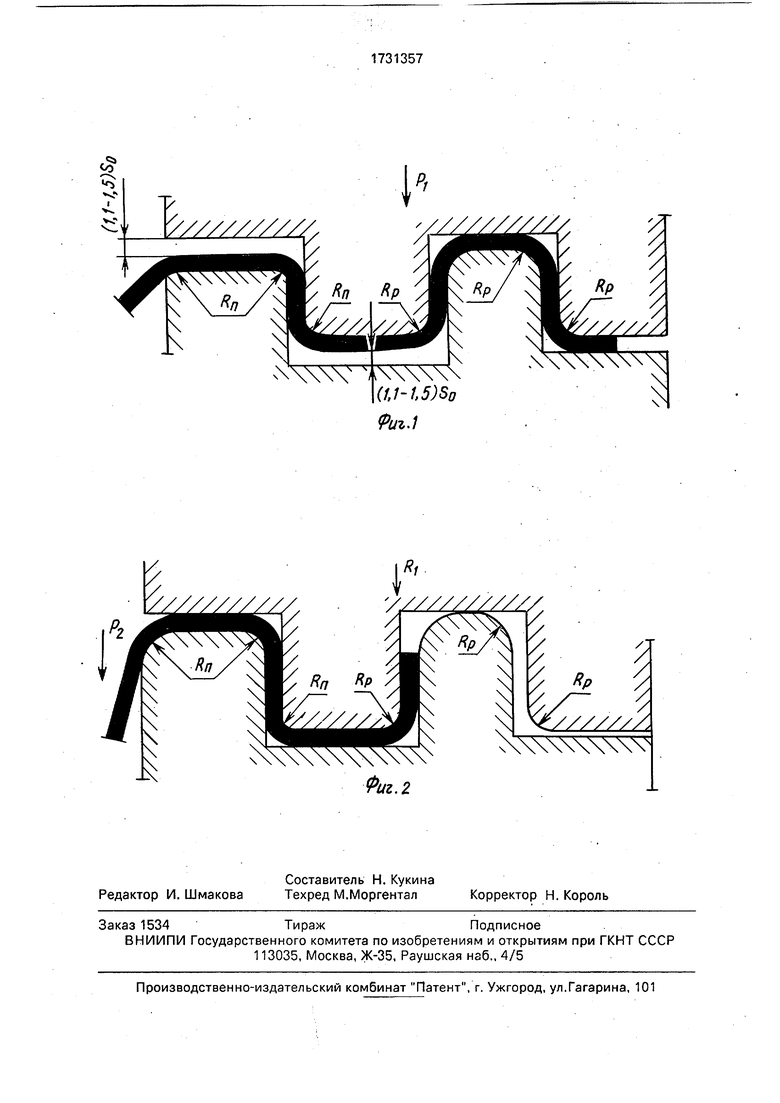

Поставленная цель достигается тем, что при способе торможения фланца листовой заготовки в процессе вытяжки путем его перегиба на закругленной кромке П-образного перетяжного порога и дополнительного перегиба на полукруглом тормозном ребре фланец заготовки в начале процесса вытяжки тормозят путем его перегиба на полукруглом тормозном ребре, с середины и до конца процесса вытяжки фланец заготовки тормозят на перетяжном пороге. При этом перегиб фланца на перетяжном пороге осуществляют по радиусу Rn (1-2)S0, a на перетяжном ребре - по радиусу Rp (17-20)So и с разницей высоты между перетяжными ребром и порогом, равной (1-1,5)So, где So - исходная толщина листовой заготовки.

На фиг. 1 показано расположение фланца в начале процесса вытяжки; на фиг. 2 - то же, с середины и до конца процесса вытяжки.

Способ реализуется на прессе двойного действия следующим образом.

Под действием наружного ползуна верхнее прижимное кольцо изгибает фланец заготовки с усилием Pi и удерживает его в начале процесса вытяжки только перетяжным ребром. Это позволяет интенсивно перетекать фланцу в полость матрицы под воздействием пуансона с усилием Ра. После того, как край фланца заготовки сойдет с вершины перетяжного ребра, верхний прижим опускается на величину зазора (1,0 - 1,5)So. В результате этого перетяжное ребро выключается из работы, а в работу включается перетяжной порог. Порг препятствует дальнейшему перетеканию фланца заготовки. Это позволяет выполнить окончательное формообразование детали за счет растяжения металла без перемещения фланца заготовки из-под прижима и распраить все виды появляющихся гофр в области матрицы.

Пример. Деталь Панель пола автомобиля Нива изготавливается в вытяжном штампе с торможением фланца обычным способом при помощи перетяжных порогов и ребер из заготовки ст. 08Ю ОСВ-11-Б лист 0,9x1660x2250. Анализ экспериментальных данных при штамповке заготовок с координатной сеткой показывает,

5 что деформации по поверхности детали распределены крайне неравномерно. Интенсивность деформаций в донной части детали крайне незначительна, а в некоторых зонах практически равна нулю, в то время

0 как на стенках вытяжного перехода деформации близки к предельным, а утонение металла достигает 15%.

Неравномерность пластических деформаций приводит к образованию волнисто5 сти поверхности детали.

При вытяжке детали с торможением фланца вначале путем его перегиба на полукруглом тормозном ребре, а с середины и до конца процесса не перетяжном пороге улуч0 шается качество, волнистость поверхности уменьшается за счет более равномерного распределения деформаций. Появляется возможность уменьшить размеры заготовки до 0,9x1640x2220 мм за счет более интен- 5 сивного деформирования донной части детали. Перетяжной порог выполняется с радиусами Rn 1,5 мм, высотой 8 мм, а перетяжное ребро с радиусом Rp 16 мм, высотой 9 мм.

0 Технико-экономические показатели в разработанных процессах малоотходного формообразования заключаются в увеличении коэффициента использования листового металла за счет уменьшения размеров

5 технологических припусков заготовки на 30-50%, т.е. уменьшения размеров исходной заготовки на 10-20% и нормы расхода металла до 10%.

0 Формула изобретения

Способ торможения фланца листовой заготовки в процессе вытяжки путем его перегиба на закругленной кромке П-образного перетяжного порога и дополнительного

5 перегиба на полукруглом тормозном ребре, отличающийся тем, что, с целью повышения качества готовых изделий полой формы и экономии листового проката, фланец заготовки в начале процесса вытяжки

0 тормозят путем его перегиба на полукруглом тормозном ребре, а с середины и до конца процесса вытяжки фланец заготовки тормозят на перетяжном пороге, при этом перегиб фланца на перетяжном пороге осу5 ществляют по радиусу Rn (1-2)S0, a на перетяжном ребре - по радиусу Rp (17-20)S0 и с разницей высоты между перетяжными ребром и порогом, равной (1- 1,5)So, где So - исходная толщина листовой заготовки.

Ј

i

ч.

VsT

///////////.

I

(1,1-1,5)S0 Риъ.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОРМОЖЕНИЯ ФЛАНЦА ЛИСТОВОЙ ЗАГОТОВКИ В ПРОЦЕССЕ ВЫТЯЖКИ | 2003 |

|

RU2242317C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2201830C2 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2096116C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264880C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 1994 |

|

RU2082526C1 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264879C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2092260C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2627318C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2003 |

|

RU2242316C1 |

Использование: вытяжка деталей полой формы из листового проката. Фланец заготовки в начале процессе вытяжки тормозят путем его перегиба на полукруглом тормозном ребре. С середины до конца процесса вытяжки фланец заготовки тормозят на перетяжном пороге. Перегиб фланца на перетяжном пороге осуществляют по радиусу Rn (1-2)S0, а на перетяжном ребре - по радиусу Rp (17-20)So, с разницей высоты между перетяжными ребром и порогом, равной (1-1,5)So, где So - исходная толщина листовой заготовки. 2 ил.

Риг.2

| Способ торможения фланца листовой заготовки в процессе вытяжки | 1985 |

|

SU1263392A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-04-09—Подача