Изобретение относится к технологии прокладочных материалов, получаемых из полимерных заготовок и используемых в качестве среднего слоя в многослойных конструкциях для изоляции от тепловых, звуковых или механических воздействий.

Известен способ изготовления изоляционных прокладок, включающий укладку полос в одной плоскости встык, соединение их поперечными полосами, расположенными с двух сторон стыкуемых полос в шахматном порядке, укладку пакета "в книжку", располагая поперечные полосы на внешних сторонах сгибов, которые после предварительной фиксации уложенного "в книжку" пакета разрезают в шахматном порядке по линиям стыка полос с расстоянием между рядами разрезов, равным двойной ширине стыкуемых полос, растяжение пакета в двух взаимно перпендикулярных направлениях и фиксацию прокладки [1]

Прокладки, получаемые известным способом, обладают удовлетворительной гибкостью в направлении поперечных полос.

Однако им свойственна повышенная жесткость в направлении стыкуемых полос, а также повышенная объемная масса и недостаточное сопротивление сжатию, обусловленное тем, что структурные элементы прокладок имеют изогнутую форму.

Известен также способ изготовления изоляционных прокладок, включающий укладку полос в пакет, соединение их между собой в шахматном порядке с расположением мест соединений поперек полос, поперечное растяжение пакета и фиксацию прокладки [2]

При удовлетворительном сопротивлении сжатию таким прокладкам свойственна низкая гибкость, обусловленная наличием продольных ребер жесткости, а также значительная объемная масса.

Наиболее близким к изобретению является способ изготовления изоляционных прокладок, включающий укладку полос в пакет, соединение их попарно вдоль продольных краев с расположением мест соединений в шахматном порядке в плоскости поперечного сечения пакета, надрезание его в поперечном направлении в шахматном порядке с глубиной надрезов, меньшей ширины полос на ширину швов их соединения, и растяжение пакета в двух взаимно перпендикулярных направлениях (вдоль длины и толщины полос) с последующей фиксацией прокладки [3]

Изоляционные прокладки, получаемые известным способом, содержат структурные элементы изогнутой формы, что обуславливает пониженное сопротивление сжатию и повышенную объемную массу прокладок. Их недостатком является также недостаточная гибкость, вызванная наличием широких жестких швов соединения структурных элементов между собой.

Целью изобретения является одновременное повышение сопротивления сжатию и гибкости при снижении объемной массы изоляционных прокладок.

Это достигается тем, что согласно способу изготовления изоляционных прокладок, включающему укладку полос в пакет, соединение их попарно вдоль продольных краев с расположением мест соединений в шахматном порядке в плоскости поперечного сечения пакета, надрезание его в поперечном направлении в шахматном порядке и растяжение в двух взаимно перпендикулярных направлениях (вдоль длины и толщины полос) с последующей фиксацией прокладки, продольные края полос пакета соединяют уложенными со стороны их толщины дополнительными продольными полосами длиной, равной длине полос пакета, и шириной, равной их удвоенной толщине, а каждый из надрезов пакета выполняют глубиной, равной сумме ширины полосы пакета и толщины дополнительной полосы.

Это позволяет сделать вывод о соответствии предлагаемого технического решения критерию новизны.

Существенные отличия предлагаемого технического решения заключаются в том, что попарное соединение продольных краев полос пакета осуществляют уложенными со стороны их толщины дополнительными продольными полосами длиной, равной длине полос пакета, и шириной, равной их удвоенной толщине, а каждый из надрезов пакета выполняют глубиной, равной сумме ширины полосы пакета и толщины дополнительной полосы.

В существующих технических решениях с частично сходными признаками соединение и надрезание полос пакета выполняют с использованием других приемов и размерных признаков. Так, полосы пакета соединяют продольными швами без дополнительных полос, а надрезы выполняют глубиной, меньшей ширины полос на ширину швов их соединения [3]

Получаемые при этом изоляционные прокладки содержат структурные элементы изогнутой формы, соединенные между собой широкими жесткими швами. Это обусловливает недостаточное сопротивление сжатию, повышенные жесткость и объемную массу прокладок.

Соединяют также пакет из уложенных встык полос размещенными со стороны их ширины дополнительными поперечными полосами длиной, равной ширине стыкуемых полос, умноженной на их количество, и шириной, равной требуемой ширине вершин гофр прокладки, а надрезы выполняют глубиной, равной толщине поперечных полос.

В результате получают изоляционные прокладки, содержащие структурные элементы изогнутой формы, что вызывает недостаточное сопротивление сжатию и повышенную объемную массу прокладок.

Структурные элементы рассматриваемых прокладок соединены между собой в одном направлении посредством дополнительных полос, а в другом по участкам толщиной, равной толщине стыкуемых полос.

Это обусловливает удовлетворительную гибкость прокладок только в направлении поперечных полос и повышенную жесткость в направлении стыкуемых полос.

Соединение продольных краев полос пакета уложенными со стороны их толщины дополнительными продольными полосами длиной, равной длине полос пакета, и шириной, равной их удвоенной толщине, а также выполнение каждого из надрезов пакета глубиной, равной сумме ширины полосы пакета и толщины дополнительной полосы, позволяет получать изоляционные прокладки, содержащие структурные элементы прямой формы, соединенные между собой только посредством дополнительных полос.

Это дает возможность одновременно повысить сопротивление сжатию и гибкость при снижении объемной массы изоляционных прокладок. Указанные преимущества способствуют расширению области применения изоляционных прокладок, в частности в качестве среднего слоя гибких облегченных трехслойных конструкций, испытывающих сжимающие нагрузки и предназначенные для изоляции от тепловых, звуковых и механических воздействий.

Таким образом, можно сделать вывод о соответствии предлагаемого технического решения критерию существенности отличий.

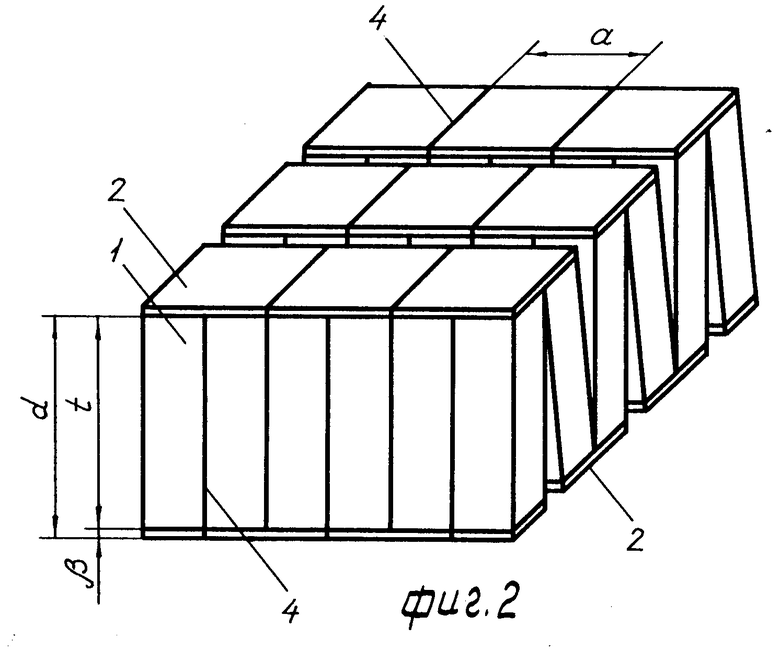

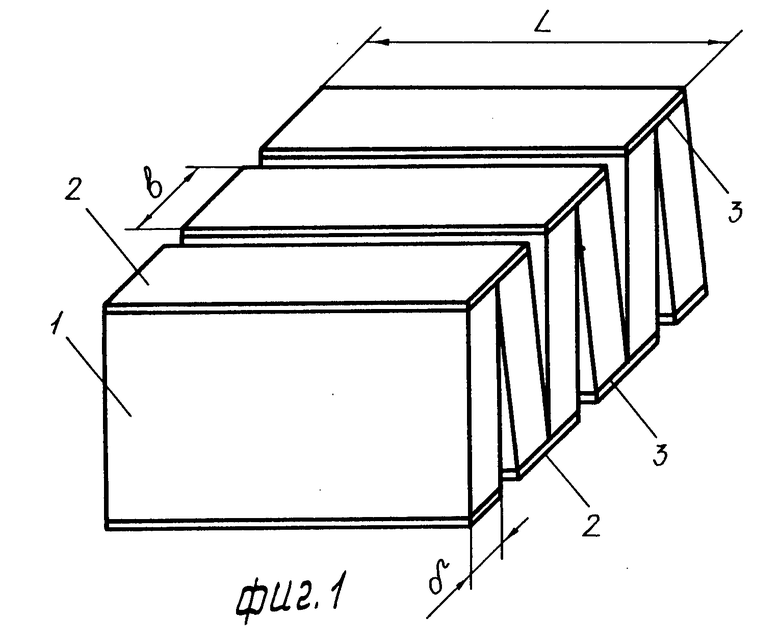

На фиг.1 показан пакет из полос, соединенных дополнительными продольными полосами; на фиг.2 то же, с выполненными надрезами; на фиг.3 то же, растянутый в двух направлениях.

Способ осуществляют следующим образом.

Полосы 1 укладывают в пакет и соединяют попарно вдоль продольных краев дополнительными продольными полосами 2, уложенными со стороны толщины полос 1 с расположением мест соединений 4 в шахматном порядке в плоскости поперечного сечения пакета (фиг.1).

При этом длина L дополнительных полос равна длине полос пакета, а ширина b составляет их удвоенную толщину δ.

Пакет из полос надрезают в поперечном направлении с расстоянием а между надрезами 4, располагая их в шахматном порядке в плоскости ширины и длины полос пакета (фиг.2).

При этом каждый из надрезов 4 выполняют глубиной d, равной сумме ширины t полосы 1 пакета и толщины β дополнительной полосы 2.

Затем пакет растягивают в двух взаимно перпендикулярных направлениях (вдоль длины и толщины полос пакета) до получения пространственной структуры (фиг.3) и подвергают обычной для используемого материала обработке для фиксации полученной формы прокладки. Степень растяжения пакета в направлении толщины полос характеризует угол ϕ наклона структурных элементов 5 относительно один другого, а в направлении длины полос угол α наклона структурных элементов относительно горизонтальной плоскости.

Пространственная форма получаемой изоляционной прокладки достигается за счет изгиба соединительных элементов 6, образованных из разрезанных дополнительных полос 2, а структурные элементы 5 сохраняют прямую (неизогнутую) форму (фиг. 3). При этом они соединены между собой только посредством соединительных элементов 6. Это способствует одновременному повышению сопротивления сжатию и гибкости при снижении объемной массы изоляционных прокладок.

В качестве полос 1 пакета может быть использован широкий ассортимент полимерных материалов, например пластмассы, эластомеры, жесткие или эластичные поропласты. Дополнительные продольные полосы 2 выполняют из гибких листовых материалов, например тканей различного волокнистого состава, нетканых и пленочных материалов, эластичных поропластов. Соединение дополнительных полос с полосами пакета может быть осуществлено клеевым, термомеханическим или другим способом, обеспечивающим соединение материалов по плоскости.

Для выполнения на пакете надрезов используют механический или термомеханический способ резания полимерных материалов, например с помощью нагретой нихромовой проволоки.

Фиксация прокладок может быть осуществлена путем пропитки дополнительных полос связующим веществом с последующим его отверждением при термообработке. При использовании в качестве дополнительных полос термопластичных материалов (например, тканей из синтетических волокон, пленочных материалов, поропластов) фиксация может быть осуществлена термическим способом путем перевода материала в высокоэластическое состояние с последующим стеклованием при охлаждении.

П р и м е р. Изготавливают изоляционную прокладку из полос эластичного пенополиуретана шириной t 40 мм и толщиной δ 10 мм, уложенных в пакет. Полосы пакета соединяют попарно вдоль продольных краев дополнительными продольными полосами из эластичного пенополиуретана толщиной β 3 мм с помощью полиуретанового клея, укладывая дополнительные полосы со стороны толщины полос пакета и располагая места клеевых соединений в шахматном порядке в плоскости поперечного сечения пакета. При этом дополнительные полосы выполняют длиной, равной длине полос пакета, и шириной, равной их удвоенной толщине, т.е. b 2 δ 20 мм.

Пакет из полос надрезают в поперечном направлении с расстоянием а 30 мм между надрезами в шахматном порядке в плоскости ширины и длины полос пакета. При этом каждый из надрезов выполняют глубиной, равной d t + β 43 мм.

Затем пакет растягивают в двух взаимно перпендикулярных направлениях: вдоль длины полос пакета до угла α 60о и вдоль их толщины до угла ϕ 60о. Полученную прокладку подвергают нагреву до 180оС с последующим охлаждением при 20оС для фиксации его пространственной формы.

Сопротивление сжатию полученной изоляционной прокладки оценивают показателем модуля упругости при сжатии Е, который для рассматриваемого примера составляет Е 6,68 кПа. Изоляционная прокладка, изготовленная в соответствии с прототипом с геометрическими параметрами, аналогичными рассматриваемому примеру, обладает модулем упругости Е 3,27 кПа. Следовательно, предлагаемый способ позволяет повысить сопротивление сжатию прокладок более чем в 2 раза.

Гибкость изоляционной прокладки оценивалась с помощью показателя жесткости G при изгибе одного узла прокладки, состоящего из четырех вершин структурных элементов 5, соединенных одним элементом 6 (фиг.3). Величина G при изгибе узла прокладки в каждом из двух направлений определяется из выражений

G1= Eм·

(1)

G2= Eм·

(2) где Ем модуль упругости эластичного пенополиуретана, составляющий 15 кПа.

Для рассматриваемого примера получено G1 0,68˙10-6 Н ˙ м2; G2 1,01˙10-6 Н˙м2.

Для изоляционной прокладки, изготовленной в соответствии с прототипом, показатели жесткости G1 и G2 определяются из выражений

G1= Eм·

(3)

G2= Eм·

(4) и составляют G1 25,00˙10-6 Н˙м2;

G2 37,50˙10-6Н˙м2.

Таким образом, гибкость предлагаемой изоляционной прокладки повышается в среднем в 37 раз.

Съемная масса полученной прокладки составляет 4,13 кг/м3, прокладка прототипа 9,83 кг/м3.

Следовательно, объемная масса изоляционной прокладки снижена в 2,4 раза.

Нарушение предложенного соотношения между шириной b дополнительной полосы и толщиной δ полосы пакета (b 2 δ) нецелесообразно, так как это приводит к снижению прочности соединения полос (при b < 2 δ) либо к неоправданному повышению материалоемкости прокладки (при b > 2 δ).

Нарушение предложенного соотношения между глубиной d надреза, шириной t полосы пакета и толщиной β дополнительной полосы (d t + β) также недопустимо. Так, если d < t + β, то получаемая прокладка содержит структурные элементы изогнутой формы, жестко соединенные между собой, что приводит к одновременному ухудшению сопротивления сжатию и гибкости и повышению объемной массы прокладки.

При d > t + β дополнительные полосы подвергаются надрезанию, что обусловливает снижение прочности прокладки.

Предлагаемый способ позволяет получать гибкие и облегченные изоляционные прокладки с повышенным сопротивлением сжатию.

Наличие в прокладках прямых структурных элементов, воспринимающих нагрузки, способствует эффективности их использования в изоляционных конструкциях для защиты от механических воздействий. Низкая объемная масса прокладок повышает их тепло- и звукоизолированные свойства, а также обусловливает снижение материалоемкости и себестоимости изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ ПРОКЛАДОК | 1991 |

|

RU2024703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛАДОК | 1992 |

|

RU2040649C1 |

| МНОГОСЛОЙНЫЙ ПАКЕТ | 2001 |

|

RU2201703C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2029835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2030528C1 |

| УСТРОЙСТВО ДЛЯ СКЛАДЫВАНИЯ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 1996 |

|

RU2104242C1 |

| НЕТКАНЫЙ ОБЪЕМНЫЙ МАТЕРИАЛ | 1994 |

|

RU2093626C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ, ШЕИ И ЛИЦА ОТ ПОНИЖЕННЫХ ТЕМПЕРАТУР | 1993 |

|

RU2048782C1 |

| ПРЯЖА ВЫСОКООБЪЕМНАЯ | 1997 |

|

RU2128739C1 |

| ДИФРАКЦИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ РЯДА ОСНОВНЫХ ХАРАКТЕРИСТИК ТКАНИ И ТКАНЕПОДОБНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2199739C2 |

Изобретение относится к технологии прокладочных материалов, получаемых из полимерных заготовок и используемых в качестве среднего слоя в многослойных конструкциях для изоляции от тепловых, звуковых или механических воздействий. Цель изобретения одновременное повышение сопротивления сжатию и гибкости при снижении объемной массы изоляционных прокладок. Способ осуществляют путем укладки полос 1 в пакет и соединения их попарно вдоль продольных краев дополнительными продольными полосами 2, уложенными со стороны толщины полос 1 с расположением мест соединений 3 в шахматном порядке в плоскости поперечного сечения пакета, принимая длину L дополнительных полос, равной длине полос пакета, а ширину b их удвоенной толщине δ Пакет из полос надрезают в поперечном направлении в шахматном порядке, выполняя каждый из надрезов 4 глубиной d, равной сумме ширины t полосы 1 пакета и толщины b дополнительной полосы 2. Затем пакет растягивают в двух взаимно перпендикулярных направлениях (вдоль длины и толщины полос 1) до получения пространственной формы прокладки и подвергают ее фиксации. 3 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ ПРОКЛАДОК, включающий укладку полос в пакет, соединение их попарно вдоль продольных краев с расположением мест соединений в шахматном порядке в плоскости поперечного сечения пакета, надрезание его в поперечном направлении в шахматном порядке и растяжение в двух взаимно перпендикулярных направлениях вдоль длины и толщины полос с последующей фиксацией прокладки, отличающийся тем, что продольные края полос пакета соединяют уложенными со стороны их толщины дополнительными продольными полосами длиной, равной длине полос пакета, и шириной, равной их удвоенной толщине, а каждый из надрезов пакета выполняют глубиной, равной сумме ширины полосы пакеты и толщины дополнительной полосы.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР N 1300115, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-11-10—Публикация

1991-07-12—Подача