Изобретение относится к технологии прокладочных материалов, получаемых из полимерных заготовок и используемых в качестве среднего слоя в многослойных конструкциях для изоляции от тепловых, звуковых или механических воздействий.

Известен способ изготовления изоляционных прокладок, включающий укладку полос в одной плоскости встык, соединение их поперечными полосами при расположении их в шахматном порядке с одной и другой стороны стыкуемых полос, укладку пакета "в книжку", располагая поперечные полосы на внешних сторонах сгибов, которые после предварительной фиксации уложенного "в книжку" пакета разрезают в шахматном порядке по линиям стыка полос с расстоянием между рядами разрезов, равным двойной ширине стыкуемых полос, растяжение пакета в двух взаимно перпендикулярных направлениях и фиксацию прокладок (1).

Известный способ характеризуется значительной сложностью технологии, а получаемые с его помощью прокладки обладают низким сопротивлением сжатию, недостаточной гибкостью и повышенной объемной массой.

Известен также способ изготовления изоляционных прокладок, включающий укладку полос в пакет, соединение их между собой в шахматном порядке с расположением мест соединений поперек полос, поперечное растяжение пакета и фиксацию прокладки (2).

Известный способ позволяет упростить технологию изготовления прокладок, однако получаемые с его помощью прокладки при удовлетворительном сопротивлении сжатию обладают низкой гибкостью, обусловленной наличием продольных ребер жесткости, а также значительной объемной массой.

Наиболее близким к изобретению является способ изготовления изоляционных прокладок, включающий укладку полос в пакет, попарное соединение их продольных краев между собой с расположением мест соединений в шахматном порядке в плоскости поперечного сечения пакета, надрезание его в поперечном направлении в шахматном порядке с глубиной надрезов, меньшей ширины полос на ширину швов их соединения, и растяжения пакета в двух взаимно перпендикулярных направлениях (вдоль длины и толщины полос) с последующей фиксацией прокладки (3).

Недостатком известного способа является повышенная сложность технологии, связанная с необходимостью попарного соединения продольных краев полос между собой, что вызывает повышение трудоемкости изготовления и затрудняет применение параллельных методов обработки. Кроме того изоляционные прокладки, получаемые известным способом, содержат структурные элементы изогнутой формы, что обусловливает пониженное сопротивление сжатию и повышенную объемную массу прокладок. Им свойственна также недостаточная гибкость, вызванная наличием широких жестких швов соединения структурных элементов между собой.

Целью изобретения является упрощение технологии изготовления при одновременном повышении сопротивления сжатию и гибкости и снижении объемной массы изоляционных прокладок.

Поставленная цель достигается тем, что согласно способу изготовления изоляционных прокладок, включающему укладку полос в пакет, соединение их продольных краев между собой, выполнение надрезов на пакете в поперечном направлении в шахматном порядке и растяжение пакета в двух взаимно перпендикулярных направлениях вдоль длины и толщины полос с последующей фиксацией прокладки продольные края полос соединяют двумя уложенными с двух противоположных сторон пакета со стороны толщины полос параллельными листовыми заготовками длиной, равной длине полос, и шириной, равной толщине пакета, после чего листовые заготовки разрезают по линиям контакта полос с расстоянием между разрезами, равным удвоенной толщине полос, располагая места разрезов в шахматном порядке в плоскости поперечного сечения пакета, а каждый из надрезов на пакете выполняют глубиной, равной сумме ширины полосы и толщины листовой заготовки.

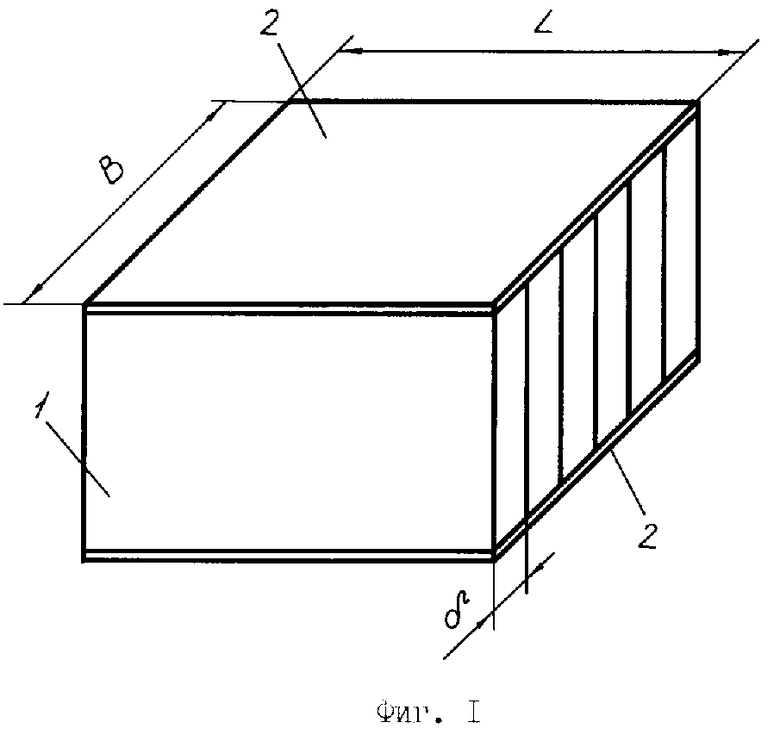

На фиг.1 показан пакет из полос, соединенных двумя листовыми заготовками; на фиг.2 - то же, с выполненными разрезами на заготовках; на фиг.3 - то же, с выполненными надрезами пакета; на фиг.4 - то же, растянутый в двух направлениях.

Способ осуществляют следующим образом. Полосы 1 укладывают в пакет и соединяют их продольные края двумя параллельными листовыми заготовками 2, уложенными со стороны толщины полос 1 с двух противоположных сторон пакета (фиг.1). При этом листовые заготовки выполняют длиной L, равной длине полос пакета, и шириной B, равной их толщине δ , умноженной на количество полос в пакете.

После соединения с полосами листовые заготовки 2 разрезают по линиям контакта полос 1 с расстоянием b между разрезами 3, равным удвоенной толщине δ полос 1, располагая места разрезов 3 в шахматном порядке в плоскости поперечного сечения пакета (фиг.2). Затем пакет из полос надрезают в поперечном направлении с расстоянием а между надрезами 4, располагая их в шахматном порядке в плоскости ширины и длины полос пакета (фиг.3). При этом каждый из надрезов 4 выполняют глубиной d, равной сумме ширины t полосы 1 пакета и толщины β листовой заготовки 2.

Надрезанный пакет растягивают в двух взаимно перпендикулярных направлениях (вдоль длины и толщины полос 1) до получения пространственной структуры (фиг.4) и подвергают обычной для используемого материала обработке для фиксации формы прокладки.

Степень растяжения пакета в направлении толщины полос характеризует угол ϕ наклона структурных элементов 5 один относительно другого, а в направлении длины полос - угол α наклона структурных элементов относительно горизонтальной плоскости.

Пространственная форма получаемой изоляционной прокладки достигается за счет изгиба соединительных элементов 6, образованных из разрезанных листовых заготовок 2, а структурные элементы 5 сохраняют прямую (неизогнутую) форму (фиг.4). Это способствует одновременному повышению сопротивления сжатию и гибкости и снижению объемной массы изоляционных прокладок.

В качестве полос 1 пакета может быть использован широкий ассортимент полимерных материалов, например, пластмассы, эластомеры, жесткие или эластичные поропласты. Заготовки 2 выполняют из гибких листовых материалов, например, тканей различного волокнистого состава, нетканых и пленочных материалов, эластичных поропластов. Соединение листовых заготовок с полосами пакета может быть осуществлено клеевым, термомеханическим или другим способом, обеспечивающим соединение материалов по плоскости.

Для выполнения разрезов на заготовках и надрезов на пакете используют механический или термомеханический способ резания полимерных материалов, например, с помощью нагретой нихромовой проволоки. Фиксация прокладок может быть осуществлена путем пропитки листовых заготовок связующим веществом с последующим его отверждением при термообработке. При использовании в качестве заготовок термопластичных материалов (например, тканей из синтетических волокон, пленочных материалов, поропластов) фиксация может быть осуществлена термическим способом путем перевода материала в высокоэластическое состояние с последующим стеклованием при охлаждении.

Предложенный способ позволяет упростить технологию и снизить трудоемкость при получении гибких и облегченных изоляционных прокладок с повышенным сопротивлением сжатию. Наличие в прокладках прямых структурных элементов, воспринимающих сжимающие нагрузки, способствует их эффективности в изоляционных конструкциях для защиты от механических воздействий. Низкая объемная масса прокладок повышает их тепло- и звукоизоляционные свойства, а также обусловливает снижение материалоемкости и себестоимости изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ ПРОКЛАДОК | 1991 |

|

RU2047708C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛАДОК | 1992 |

|

RU2040649C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2029835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2030528C1 |

| МНОГОСЛОЙНЫЙ ПАКЕТ | 2001 |

|

RU2201703C2 |

| Способ изготовления теплоизоляционных прокладок | 1985 |

|

SU1294940A1 |

| СПОСОБ ПОЛУЧЕНИЯ УСЛОВНОЙ РАЗВЕРТКИ ПОВЕРХНОСТИ КОЛОДКИ ДЛЯ ОБУВИ | 1992 |

|

RU2086165C1 |

| УСТРОЙСТВО ДЛЯ СКЛАДЫВАНИЯ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 1996 |

|

RU2104242C1 |

| Способ изготовления теплоизоляционных прокладок | 1982 |

|

SU1094932A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТКАНЕЙ КОМБИНИРОВАННЫХ ПЕРЕПЛЕТЕНИЙ | 1999 |

|

RU2144579C1 |

Использование: способ изготовления изоляционных прокладок относится к технологии прокладочных материалов, получаемых из полимерных заготовок и используемых в качестве среднего слоя в многослойных конструкциях для изоляции от тепловых, звуковых или механических воздействий. Техническая сущность: способ осуществляют путем укладки полос 1 в пакет и соединения их продольных краев двумя параллельными листовыми заготовками 2, уложенными со стороны толщины полос 1 с двух противоположных сторон пакета, принимая длину L листовых заготовок, равной длине полос пакета, а ширину B - их толщине δ , умноженной на количество. Листовые заготовки 2 разрезают по линиям контакта полос 1 с расстоянием b между разрезами 3, равным удвоенной толщине d полос 1, располагая места разрезов 3 в шахматном порядке в плоскости поперечного сечения пакета. Пакет из полос надрезают в поперечном направлении в шахматном порядке, выполняя каждый из надрезов 4 глубиной d, равной сумме ширины t полосы 1 пакета и толщины b листовой заготовки 2. Затем пакет растягивают в двух взаимно перпендикулярных направлениях (вдоль длины и толщины полос 1) до получения пространственной формы прокладки и подвергают ее фиксации. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ ПРОКЛАДОК, включающий укладку полос в пакет, соединение их продольных краев между собой и выполнение надрезов на пакете в поперечном направлении в шахматном порядке и растяжение пакета в двух взаимно перпендикулярных направлениях вдоль длины и толщины полос с последующей фиксацией прокладки, отличающийся тем, что продольные края полос соединяют двумя уложенными с двух противоположных сторон пакета со стороны толщины полос параллельными листовыми заготовками длиной, равной длине полос, и шириной, равной толщине пакета, после чего листовые заготовки разрезают по линиям контакта полос с расстоянием между разрезами, равным удвоенной толщине полос, располагая места разрезов в шахматном порядке в плоскости поперечного сечения пакета, а каждый из надрезов на пакете выполняют глубиной, равной сумме ширины полосы и толщины листовой заготовки.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР N 1300115, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-12-15—Публикация

1991-07-12—Подача