Изобретение относится к прокладочным заполняющим материалам, используемым в качестве вентилируемого и амортизационного заполнителя в швейных изделиях для защиты от пониженных (повышенных) температур и механических воздействий, а также при изготовлении панелей для строительных работ.

Известен способ изготовления теплоизоляционных прокладок, включающий укладку полос в одной плоскости встык, соединение их полосами поперечного направления, которые затем разрезают в шахматном порядке по линиям стыка полос с шагом, равным двойной ширине стыкуемых полос, растяжение пакета с образованием ячеек между полосами и фиксацию пакета [1]

Такой способ изготовления способствует повышению гибкости прокладки, однако ей свойственны низкая формоустойчивость, малая прочность соединения и недостаточные амортизационные свойства.

Наиболее близким к изобретению является способ изготовления прокладок, относящийся к прокладочным заполняющим материалам, включающий укладку полос в одной плоскости встык и соединение их полосами поперечного направления при расположении их в шахматном порядке с одной и с другой стороны стыкуемых полос. Полученный пакет укладывают в книжку и подвергают предварительной фиксации. Полосы затем разрезают в шахматном порядке по линии стыка полос с расстоянием между рядами разрезов, равным двойной ширине полос. Растяжение пакета производят в двух взаимно перпендикулярных направлениях вдоль ширины и длины разрезаемых полос, выполненных из полимерных материалов, до получения ячеистой структуры с образованием вентилируемых каналов в двух направлениях и окончательную термофиксацию [2] Такой способ изготовления способствует повышению вентилируемости и гибкости прокладки, увеличивает ее термическое сопротивление и снижает материалоемкость.

К недостаткам данного технического решения следует отнести недостаточные формоустойчивость (вследствие рыхлой структуры предлагаемой прокладки), прочность соединения при использовании ниточных швов (вследствие их распускаемости), амортизационные свойства.

Техническим результатом предлагаемого технического решения является повышение формоустойчивости, прочности соединения, улучшение амортизационных свойств при сохранении фильтрационной способности и массы прокладки.

Технический результат достигается способом изготовления прокладок, относящимся к прокладочным заполняющим материалам, включающим укладку полос из эластичного поропласта в одной плоскости встык, соединение их расположенными в шахматном порядке с обеих сторон стыкуемых полос полосами поперечного направления, которые разрезают в шахматном порядке по линиям стыка полос с шагом, равным двойной ширине стыкуемых полос, растяжение в направлении, перпендикулярном направлению укладки стыкуемых полос с образованием ячеек между полосами и термофиксацию.

Полосы поперечного направления выполнены из материала, жесткость которого превышает жесткость материала для продольных полос, причем ширина поперечных полос меньше или равна ширине продольных полос, а скрепление полос, поперечного и продольного направления осуществляют термоплавкой нитью.

Способ изготовления прокладок, отличающийся тем, что с наружной стороны полос поперечного направления расположена дополнительная накладка 4 (фиг.2) из материала, жесткость которого меньше жесткости материала полос поперечного направления, а скрепление полос продольного и поперечного направлений осуществляют термоплавкой нитью.

Это позволяет сделать вывод о соответствии предлагаемого технического решения критерию новизны и изобретательского уровня.

Прокладка выполнена из уложенных параллельными рядами встык гофрированных полос 3 (фиг.1). Полосы соединены связующими элементами, которые выполнены в виде поперечных прямых полос шириной 7-20 мм. Связующие элементы 1 расположены с одной и с другой сторон стыкуемых полос в шахматном порядке. Прокладка выполнена из полос 3 эластичного поропласта, например пенополиуретана (ППУ). Связующие элементы 1 могут быть выполнены из полос эластичного поропласта, например, пенополиэтилена (ППЭ), а их соединение с продольными полосами осуществляют с помощью швов 2, выполненных механическим ниточным способом с использованием термоплавкой нити, температура плавления которой меньше температуры плавления материалов полос.

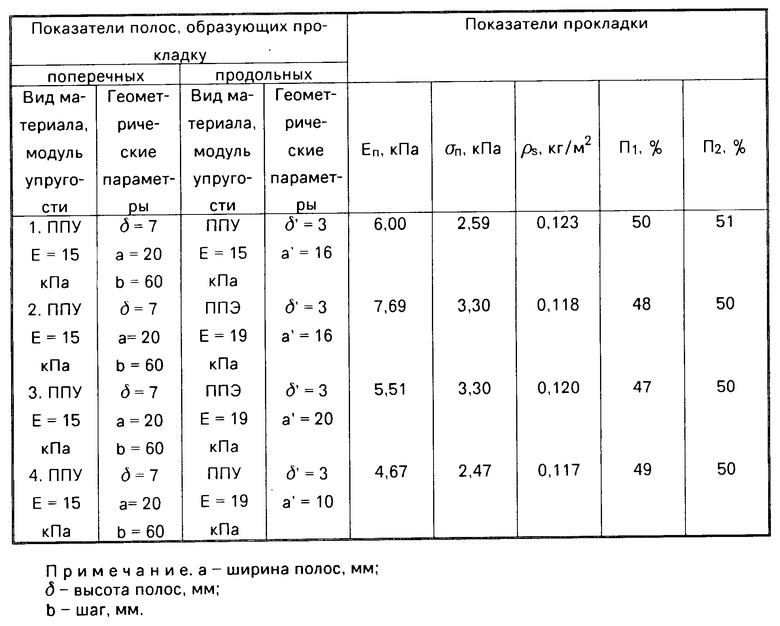

Геометрические параметры полос прокладки (таблица), а именно ширину а и толщину δ полос и интервал между ними, а также ширину а' и толщину δ' связующих элементов, выбирают исходя из требуемых показателей фильтрационных свойств, формоустойчивости, амортизационных свойств и массы прокладки.

Технический результат данного технического решения повышение формоустойчивости, прочности соединения, улучшение амортизационных свойств при сохранении фильтрационных свойств и массы прокладки достигается совокупностью свойств, получаемых вследствие применения при изготовлении прокладки материалов для продольных и поперечных полос различной жесткости и использования в качестве связующего элемента термоплавкой нити с температурой плавления ниже температуры плавления полос, расположенной в канавках в вершинах гофр прокладки.

Предлагаемые в общей совокупности признаки образуют систему, состоящую из протектора, представляющего собой полосу с канавкой Y-образной формы повышенной жесткости и распределяющего нагрузку по всей своей площади, и амортизатор, гасящий передаваемую энергию.

Такой прокладке свойственны также удовлетворительные фильтрационные свойства вследствие малой площади поперечных сечений каналов и масса вследствие того, что полосы уложены встык одна к другой. Кроме того, поперечные полосы, образуя канавку, при заполнении ее связующим веществом позволяют при термической обработке скреплять пакет с образованием заданного рельефа на его наружной поверхности.

Таким образом, применение для изготовления прокладки материалов с различной жесткостью (таблица), скрепление продольных и поперечных полос термоплавкой нитью, расположенной в Y-образной канавке, для улучшения формоустойчивости и амортизационных свойств при сохранении фильтрационных свойств и массы дает возможность использовать предлагаемое техническое решение в качестве вентилируемых и амортизационных заполнителей в швейных изделиях для защиты от пониженных (повышенных) температур и механических воздействий.

П р и м е р. Изготавливают прокладку из эластичного пенополиуретана. Полосы шириной 20 мм и толщиной 7 мм укладывают в пакет в одной плоскости встык и соединяют их полосами поперечного направления шириной 16 мм и толщиной 3 мм из пенополиэтилена ниточным швом с использованием термопластичной нити, (например, патент США N 4756969, кл. D 02 3/00, 1988) с шагом мест b соединения, равным 120 мм. Затем полосы поперечного направления разрезают в шахматном порядке по линиям стыка с расстоянием между рядами разрезов, равным 40 мм, т.е. двойной ширине стыкуемых полос. Затем пакет растягивают в направлении, перпендикулярном направлению укладки стыкуемых полос и подвергают термофиксации (фиг.3, 4). Отличия в объемной форме после растяжения прокладки вызваны различием геометрических параметров полос.

Показатели свойств рассматриваемой прокладки приведены в таблице.

Формоустойчивость и амортизационные свойства прокладки оценивались величиной модуля упругости прокладки Еп, характеризующего ее способность сопротивляться сжимающим нагрузкам, и сжимающим напряжениям σп

Eп (1.1),

(1.1),

где ε относительная деформация сжатия прокладки.

Величину Еп определят с помощью диаграмм сжатия, полученных на приборе FM-500 (фиг.5). Данные, приведенные на фиг.5 и в таблице, позволяют сделать вывод о более высокой формоустойчивости и лучших амортизационных свойствах по примерам 2 и 3, что обусловлено большей шириной поперечной полосы.

Фильтрационные свойства прокладки оценивались с помощью показателя поверхностной пористости П поперечных сечений, перпендикулярных направлению каналов П1, параллельных направлению каналов П2

П  100 (1.2),

100 (1.2),

где Sк площадь поперечного сечения каналов;

S площадь поперечного сечения прокладок.

Чем выше значение показателя поверхностной пористости П, тем большая часть площади поперечных сечений приходится на сквозные каналы и, следовательно, тем меньшее сопротивление оказывает материал фильтрации воздуха, проходящего через каналы прокладки.

Полученные результаты приведены в таблице, из которой следует, что фильтрационные свойства прокладок сохраняются. Масса прокладок оценивалась показателем поверхностной плотности прокладки ρ3, который численно равен отношению ее массы к площади. Полученные данные свидетельствуют о сохранении массы прокладки.

Таким образом, модуль упругости при сжатии прокладки и сжимающее напряжение, характеризующие формоустойчивость и амортизационные свойства прокладки, достигают соответственно 6,69, 3,30 кПа, поверхностная пористость поперечных сечений составляет соответственно 48 и 50% а масса 1 м2 прокладки не превышает 0,118 кг.

Таким образом, предлагаемое техническое решение позволяет повысить формоустойчивость и амортизационные свойства при сохранении фильтрационных свойств и массы прокладки, что способствует повышению эффективности спецодежды для защиты организма человека от механических воздействий в экстремальных условиях. Высокие показатели фильтрационных свойств дают возможность использовать прокладку в качестве вентилируемой в средствах индивидуальной защиты от пониженных (повышенных) температур, а также в изолирующих костюмах, что обеспечивает поддержание параметров микроклимата пододежного слоя воздуха на уровне комфорта. Повышенная формоустойчивость прокладки позволяет повысить эффективность защиты от ударных, сжимающих и вибрационных нагрузок при использовании его в качестве амортизационных элементов спецодежды. Предлагаемая прокладка, основанная на использовании полосовых заготовок, создает предпосылки для переработки отходов эластичных поропластов, что позволяет повысить экономичность изделий, способствует применению безотходных технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ ПРОКЛАДОК | 1991 |

|

RU2047708C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ ПРОКЛАДОК | 1991 |

|

RU2024703C1 |

| МНОГОСЛОЙНЫЙ ПАКЕТ | 2001 |

|

RU2201703C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2029835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2030528C1 |

| ВКЛАДНАЯ СТЕЛЬКА ДЛЯ ОБУВИ | 1998 |

|

RU2129822C1 |

| СПОСОБ ОЦЕНКИ СГИБОВ НА ТЕКСТИЛЬНЫХ ПОЛОТНАХ | 2000 |

|

RU2175132C1 |

| Способ изготовления теплоизоляционных прокладок | 1982 |

|

SU1094932A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИПРОПИЛЕНОВОЙ ХИРУРГИЧЕСКОЙ МОНОНИТИ | 1993 |

|

RU2047673C1 |

| УСТРОЙСТВО ДЛЯ СКЛАДЫВАНИЯ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 1996 |

|

RU2104242C1 |

Изобретение относится к прокладочным заполняющим материалам, используемым в качестве вентилируемого и амортизационного заполнителя в швейных изделиях для защиты от пониженных (повышенных) температур и механических воздействий, а также при изготовлении панелей для строительных работ. Техническим результатом данного технического решения является повышение формоустойчивости, прочности соединения, улучшение амортизационных свойств при сохранении фильтрационной способномти и массы прокладки. Сущность изобретения: способ изготовления прокладок включает укладку полос из эластичного поропласта пенополиуретана в одной плоскости встык, соединение их расположенными в шахматном порядке с обеих сторон стыкуемых полос полосами поперечного направления, которые затем разрезают в шахматном порядке по линиям стыка полос с шагом, равным двойной ширине стыкуемых полос, растяжение в направлении перпендикулярном направлению укладки стыкуемых полос с образованием ячеек между полосами и термофиксацию. Полосы поперечного направления выполнены из материала, жесткость которого превышает жесткость материала для продольных полос, ширина поперечных полос меньше или равна ширине продольных полос, а скрепление полос поперечного и продольного направления осуществляют термоплавкой нитью. 1 з.п. ф-лы, 5 ил. 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления теплоизоляционных прокладок | 1985 |

|

SU1294940A1 |

Авторы

Даты

1995-07-25—Публикация

1992-10-27—Подача