Изобретение относится к уплотнительной технике и может быть использовано для уплотнения цилиндрических поверхностей соединений, работающих при изменяющихся температуре и давлении.

Известно уплотнительное металлическое кольцо (патент США N 3649032, кл. F 16 J 15/12, 1973), которое предназначено для уплотнения кольцевой полости между внутренним и внешним элементами. Между этими элементами устанавливается деформируемое металлическое уплотнительное кольцо, имеющее волнообразную в осевом направлении поверхность с внутренними и внешними кольцевыми гребнями. Осевая сила затяжки, действующая на кольцо, уменьшает его длину и деформирует его так, что внутренний гребень плотно прижимается к внутреннему элементу, а внешний к внешнему элементу. К недостаткам этого уплотнительного кольца следует отнести его одноразовое использование, невозможность применения для уплотнения соединений, работающих при циклических изменениях температуры и давления, а также возможность повреждения уплотняемых поверхностей при разборке соединения.

Наиболее близким по технической сущности к изобретению является уплотнение соединения (авт. св. N 826649, кл. F 16 J 15/12, 1979), содержащее полосу, навитую по спирали с осью уплотняемых поверхностей и образованную слоем металла и слоем наполнителя. Известное техническое решение позволяет значительно снизить момент герметизации, что позволяет полностью исключить повреждение уплотняемых поверхностей при разборке соединения. Кроме того оно позволяет увеличить радиальный зазор между наружным диаметром уплотнительной поверхности, что значительно упрощает дистанционную установку такой уплотнительной прокладки.

Однако известное техническое решение не решает проблемы, связанной с обеспечением требуемой надежности.

Это объясняется следующими факторами: уплотнительная прокладка имеет V-образный профиль.

При перемещении прокладки в канале работающего реактора, поток теплоносителя воздействует на открытый профиль прокладки и может сместить ее в радиальном направлении, что в свою очередь может привести к ее повреждению.

При сжатии прокладки усилие передается от верхних слоев к нижним, при этом верхние слои деформируются на большую величину, чем нижние слои. При работе реактора поток теплоносителя воздействует на нижние слои и дополнительно их сжимает, что приводит к уменьшению общей высоты уплотнительной прокладки. При изменении давления или температуры в канале реактора возможно относительное смещение уплотняемых поверхностей в пределах образовавшегося зазора, вызванного дополнительной деформацией нижних слоев прокладки. Поэтому требуется периодическая подтяжка каждого уплотняемого узла, что связано со значительными трудозатратами.

Техническим результатом изобретения является повышение упругих свойств уплотнительной прокладки и увеличение ресурса ее работы.

Технический результат достигается тем, что уплотнительная прокладка для уплотнения цилиндрических поверхностей, содержащая полосу, навитую по спирали, с осью, совпадающей с осью уплотняемых поверхностей, и образованную металлической основой и наполнителем, снабжена кольцом, выполненным с выпуклой средней частью в сечении плавно переходящей в разные стороны по направлению выпуклости концы, металлическая основа выполнена волнообразной формы и размещена между двумя различными наполнителями, а одна из торцовых поверхностей прокладки охвачена кольцом, а также тем, что один слой наполнителя выполнен из паронита, а второй из графитосодержащего материала.

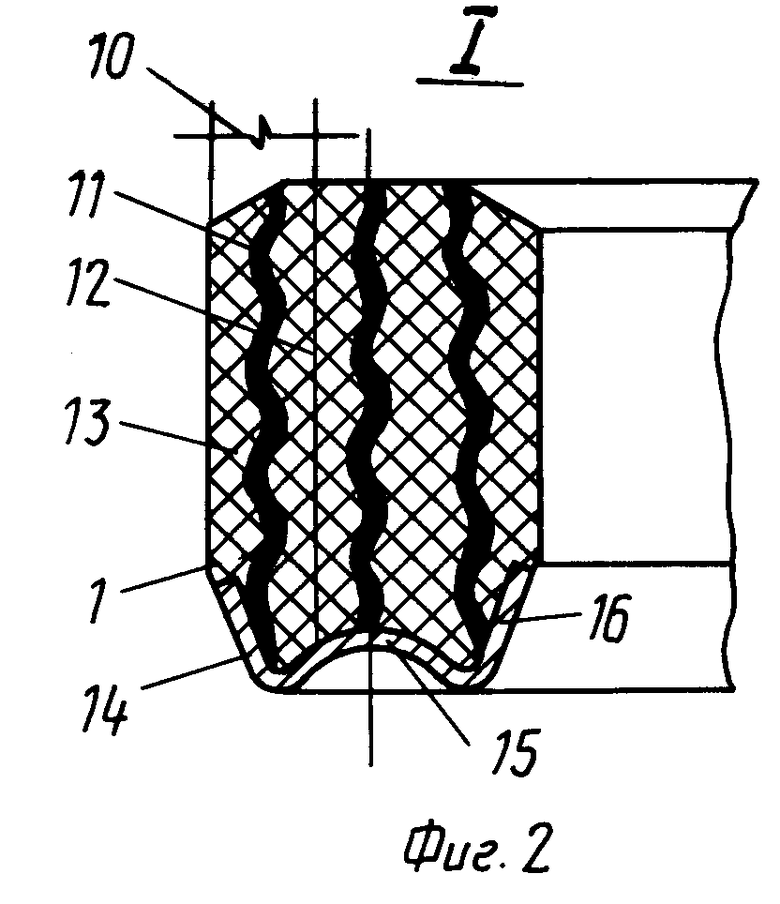

На фиг. 1 показан общий вид уплотняемого соединения в разрезе; на фиг. 2 узел I на фиг. 1.

Уплотнительная прокладка 1 для уплотнения цилиндрических поверхностей 2 и 3 установлена в арматуре 4, канального ядерного реактора. Арматура содержит корпус 5, крышку 6, промежуточное кольцо 7, нажимное кольцо 8 и фланец 9.

Уплотнительная прокладка 1 содержит полосу 10, навитую на спирали, с осью, совпадающей с осью уплотняемых поверхностей 2 и 3. Полоса 10 образована металлической основой 11 волнообразной формы, размещенной между двумя различными наполнителями 12 и 13. Наполнитель 12 выполнен из графитосодержащего материала. Одна из торцовых поверхностей прокладки охвачена кольцом 14, при этом кольцо в сечении выполнено с выпуклой дугообразной частью 15 и лопастями 16, отходящими от дуги по направлению к ее вершине. При этом лопасти частично охватывают внутренний и внешний слои наполнителя 12 и 13.

Процесс уплотнения осуществляется в следующей последовательности. Уплотнительная прокладка 1 кольцом 14 устанавливается на выступ крышки 6 между уплотняемыми цилиндрическими поверхностями 2 и 3. Сверху на уплотнительную прокладку 1 устанавливается промежуточное кольцо 7 и нажимное кольцо 8, с помощью которых осуществляется передача усилия затяжки уплотнительной прокладке 1. Под действием усилия затяжки происходит деформация уплотнительной прокладки 1. Осевая деформация металлической основы 11 вызывает радиальную деформацию слоев наполнителя, которые входят в контакт с уплотняемыми поверхностями 2 и 3, создавая тем самым герметичное соединение. В силу того, что металлическая основа 11 волнообразная, то при ее осевой деформации происходит сближение между соседними внешними и внутренними гребнями каждого слоя спирали, что приводит к радиальному расширению наполнителя. При этом волнообразная форма металлической основы позволяет в пределах упругой деформации компенсировать температурные качки уплотнительного соединения.

Кольцо 14 своими лопастями 16 предохраняет нижний торец уплотнительной прокладки 1 от расслоения, а выпуклая дугообразная форма кольца 14 при приложении к нему осевой силы способствует прижатию слоев наполнителя к металлической основе 11, что препятствует расслоению слоев прокладки 1 и повышает ее упругие свойства, тем самым достигается цель изобретения.

Такое конструктивное выполнение уплотнительной прокладки позволяет повысить ее упругие свойства и тем самым исключить необходимость периодической подтяжки уплотнительного соединения, а также повысить ресурс ее работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ | 1996 |

|

RU2103575C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 1993 |

|

RU2050023C1 |

| ЦИЛИНДРИЧЕСКОЕ МНОГОСЛОЙНОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2125307C1 |

| ЦИЛИНДРИЧЕСКОЕ УПЛОТНЕНИЕ | 1999 |

|

RU2161742C2 |

| УПЛОТНИТЕЛЬНАЯ КОЛЬЦЕВАЯ МАНЖЕТА | 1997 |

|

RU2127458C1 |

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2128866C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ | 1992 |

|

RU2041757C1 |

| ЗАПОРНАЯ ПРОБКА ТЕХНОЛОГИЧЕСКОГО КАНАЛА ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2050024C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2004 |

|

RU2272203C1 |

| УПЛОТНЕНИЕ МЕЖДУ НЕПОДВИЖНЫМИ ОТНОСИТЕЛЬНО ДРУГ ДРУГА ПОВЕРХНОСТЯМИ | 2001 |

|

RU2184895C1 |

Использование: для уплотнения соединений, работающих при изменяющихся температуре и давлении. Сущность: ось полосы, навитой по спирали, совпадает с осью уплотняемых поверхностей. Полоса образована основой и наполнителем. Кольцо выполнено с выпуклой средней частью в сечении, плавно переходящей в отогнутые в разные стороны по направлению выпуклости концы. Металлическая основа выполнена волнообразной формы и размещена между двумя различными наполнителями. Одна из торцовых поверхностей прокладки охвачена кольцом. Один наполнитель выполнен из паронита, другой из графитосодержащего материала. 1 з. п. ф-лы, 2 ил.

| Уплотнение неподвижного соединения | 1978 |

|

SU862649A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-11-10—Публикация

1992-09-16—Подача