Изобретение относится к электроадгезионным захватам и предназначено для фиксации пластин и подложек из электропроводящих и диэлектрических материалов при обработке, ориентированном разделении на отдельные кристаллы, подготовке к операциям сборки и монтажа.

Развитие современной промышленности, максимальная автоматизация производственных процессов обусловили увеличение объемов производства полупроводниковых приборов и интегральных микросхем, являющихся одним из основных компонентов автоматизированных вычислительных и информационных систем управления.

Кристаллы основные элементы полупроводниковых приборов и интегральных микросхем, получают надрезанием и последующим разламыванием пластин из полупроводникового материала со структурами на их поверхности, сформированными групповым методом.

Потребность в таких кристаллах составляет многие миллионы единиц в год, причем эта потребность из года в год интенсивно возрастает. Увеличение объемов производства кристаллов достигается повышением количества обрабатывающего оборудования либо путем увеличения его производительности за счет возрастания диаметра обрабатываемых пластин и уменьшения брака при надрезании и разламывании пластин.

Известно устройство, содержащее корпус, опору для размещения пластин из полупроводникового материала, которое предназначено для разделения пластин на отдельные кристаллы.

Конструкция этого устройства предусматривает использование дополнительной подвижной механической системы, содержащей валик, непосредственно прокатываемый по пластине и передающий на нее механические нагрузки, от воздействия которых целостность пластин нарушается в зонах, предварительно выполненных на пластине рисок или надрезов.

Недостатком устройства при такой обработке является длительность процесса разделения пластин на отдельные кристаллы, так как воздействие производится последовательным прокатыванием валика по взаимно перпендикулярным направлениям на поверхности пластины.

При этом нагрузка, прикладываемая к пластине, может не совпадать с направлением рисок, так как валик прокатывается по обратной стороне пластины и его установка параллельно направлению рисок затруднена, что создает возможность разламывания пластин не по рискам. Это приводит к уменьшению выхода годных кристаллов. К произвольному разламыванию приводит также попеременные силы и изгибающий момент, прикладываемые к пластине и действующие на нее в зоне нанесенных рисок. Также использование этого устройства для разламывания пластины на кристаллы с соотношением сторон, равным или большим 1,4:1, приводит к увеличению неправильно разделенных кристаллов. Кроме того, перед обработкой на пластину наносят липкую пленку, клеящий слой которой удалить с поверхности полученных кристаллов затруднительно. Однако в производстве полупроводниковых приборов и интегральных схем к чистоте поверхности пластин и кристаллов предъявляются особо жесткие требования, так как этим фактором в значительной степени определяются качественно, надежность и долговечность работы приборов. Поэтому все операции, требующие использования клеевых соединений, сопровождаются тщательной очисткой пластин и кристаллов от остатков клея.

В настоящее время качество процессов очистки достигло уровня, при котором все более критичными становятся причины загрязнения, считавшиеся ранее второстепенными, а именно побочные эффекты технологического цикла, вызывающие даже самые незначительные загрязнения пластин и кристаллов. Качество обратной стороны пластины и кристаллов также существенно при изготовлении приборов по планарной технологии. Важное значение имеет очистка и на конечных стадиях производства полупроводниковых приборов при сборке, монтаже, герметизации и упаковке с точки зрения возможного загрязнения внутреннего объема корпуса прибора.

На операции сборки и монтажа после съема кристалла подколом очистка поверхности от остатков клея не производится. Это может явиться причиной скрытых дефектов и низкой надежности приборов.

В малом объеме внутренней полости корпуса даже небольшие количества летучих веществ вызывает внезапные или постепенные отказы микросхем. При циклическом нагреве и охлаждении в условиях производства и при эксплуатации выделение летучих веществ остатков адгезионного слоя и их конденсация на активных частях микросхем приводит к утечкам, коротким замыканиям, коррозионным разрушениям.

Наиболее близким техническим решением является известное устройство, содержащее корпус, опору. При разламывании пластин из полупроводникового материала на отдельные кристаллы ее закрепляют на липкой адгезивной пленке и после этого воздействуют на пластину при помощи дополнительного элемента, выполненного в виде мембраны, которая прижимает пластину к опоре с искривленной поверхностью. При этом на пластину действует изгибающий момент, и она разламывается на отдельные кристаллы в местах, где на ее поверхности предварительно выполнены царапины или надрезы.

Недостатком упомянутого устройства является то, что при разламывании пластин, диаметр которых превышает 60 мм, увеличивается брак, т.е. уменьшается выход годных кристаллов по отношению к площади разламываемой пластины.

Липкий материал с адгезивной пленки вместе с кристаллом поступает в корпус полупроводникового прибора. В малом объеме внутренней полости корпуса даже небольшие количества летучих веществ вызывает внезапные или постепенные отказы микросхем. При циклическом нагреве и охлаждении в условиях производства и при эксплуатации выделение летучих веществ остатков адгезивного слоя и их конденсации на активных частях микросхем приводит к утечкам, коротким замыканиям, коррозионным разрушениям.

Цель изобретения повышение производительности устройства, повышение надежности работы устройства при массовой обработке пластин из полупроводникового материала, а также улучшение эксплуатационных характеристик устройства.

Поставленная цель достигается тем, что электроадгезионное закрепляющее устройство, содержащее корпус, соединенный с корпусом механизм для закрепления полимерного пленочного материала, соединенную с корпусом опору с выполненными в ней отверстиями, размещенные в отверстиях, выполненных в опоре, толкатели, соединенные с толкателями электроды с токоподводами, снабжено двумя пьезоэлементами с токоподводами для подключения к источнику напряжения, двумя штоками, пружинным элементом, траверсой с выполненными в ней отверстиями, при этом базовые поверхности пьезоэлементов соединены с корпусом, один конец первого штока соединен с рабочей поверхностью первого пьезоэлемента и одним концом пружинного элемента, один конец второго штока соединен с рабочей поверхностью второго пьеэоэлемента и вторым концом пружинного элемента, упомянутая траверса расположена между опорой и первым пьезоэлементом и соединена с вторым концом второго штока, одна группа упомянутых толкателей, проходящих через отверстия, выполненные в траверсе, соединена с вторым концом первого штока, а вторая группа упомянутых толкателей соединена с траверсой.

Также в нем пружинный элемент выполнен в виде шейки в стержне шпильки, один конец которой соединен с первым штоком, а другой с вторым штоком.

Кроме того, в нем пружинный элемент предварительно растянут.

Достижение поставленной цели по сравнению с прототипом заключается в следующем: повышена точность перемещения толкателей, повышен ресурс работы устройства, повышена производительность устройства.

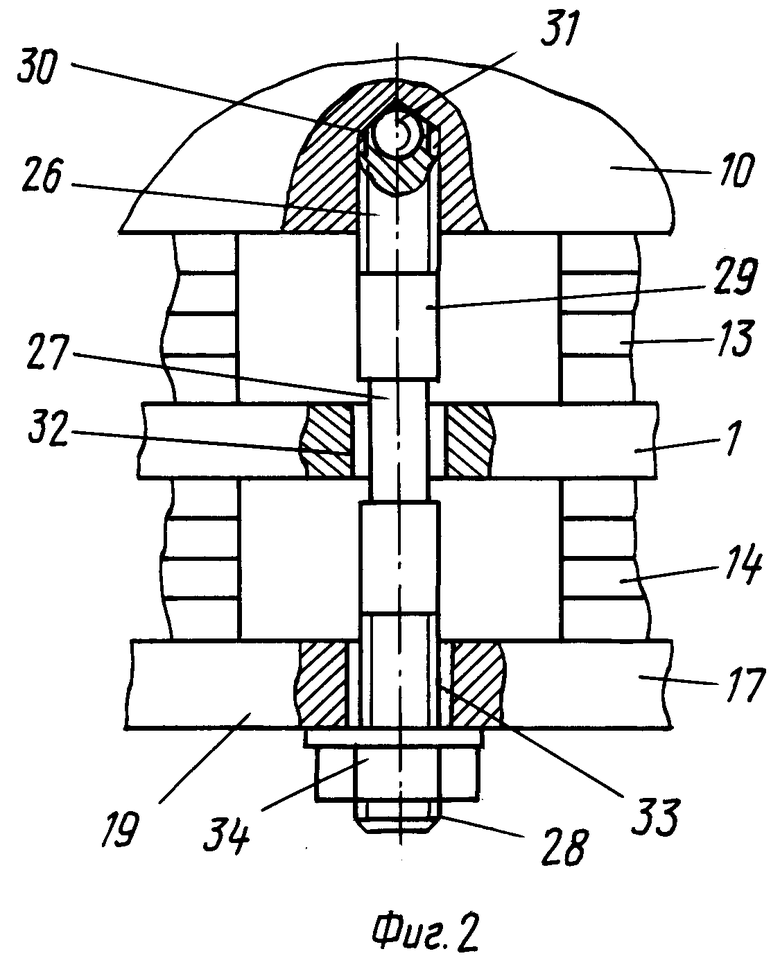

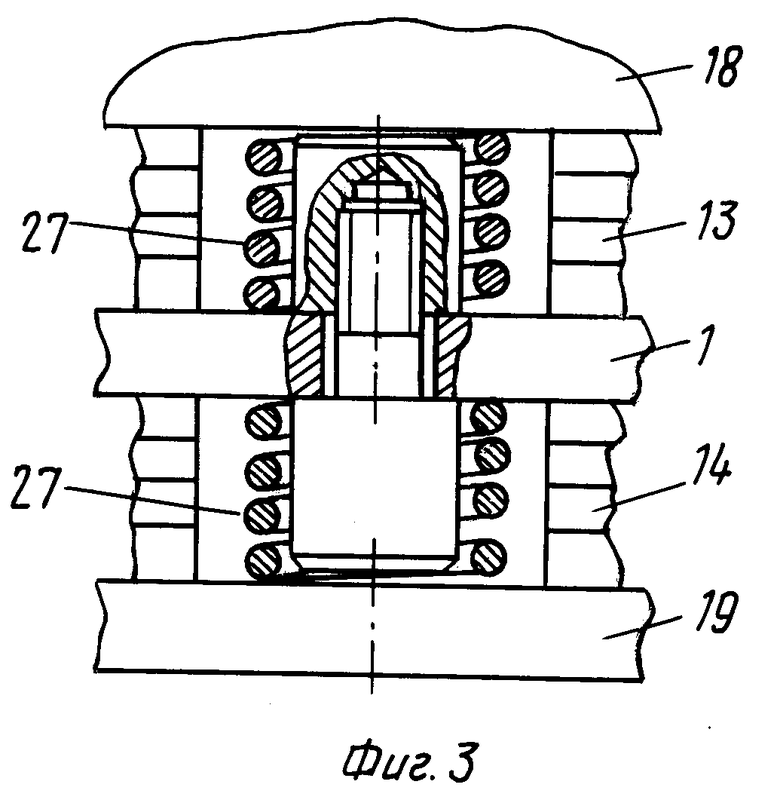

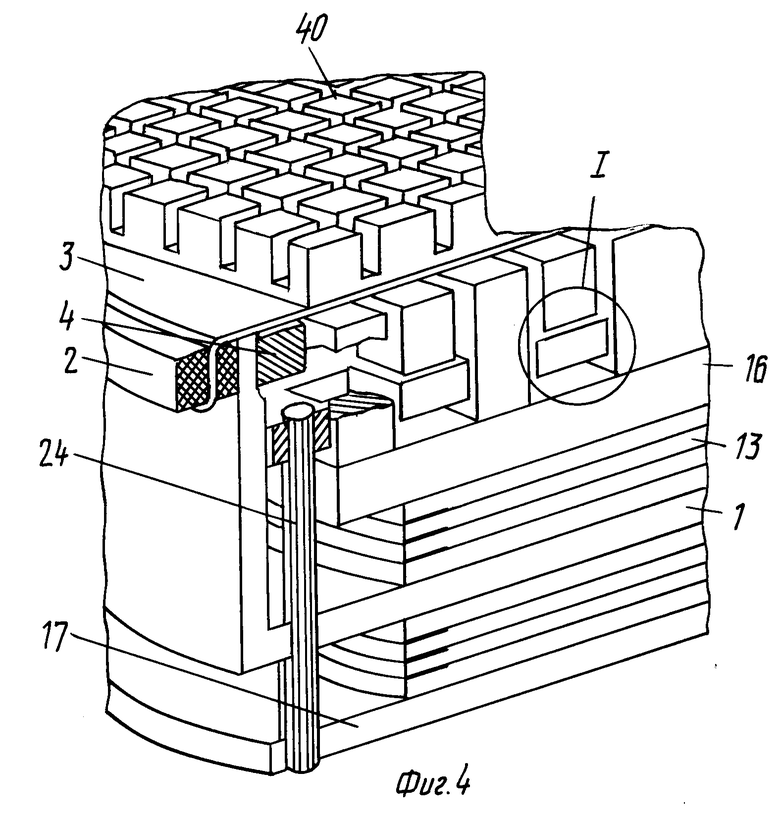

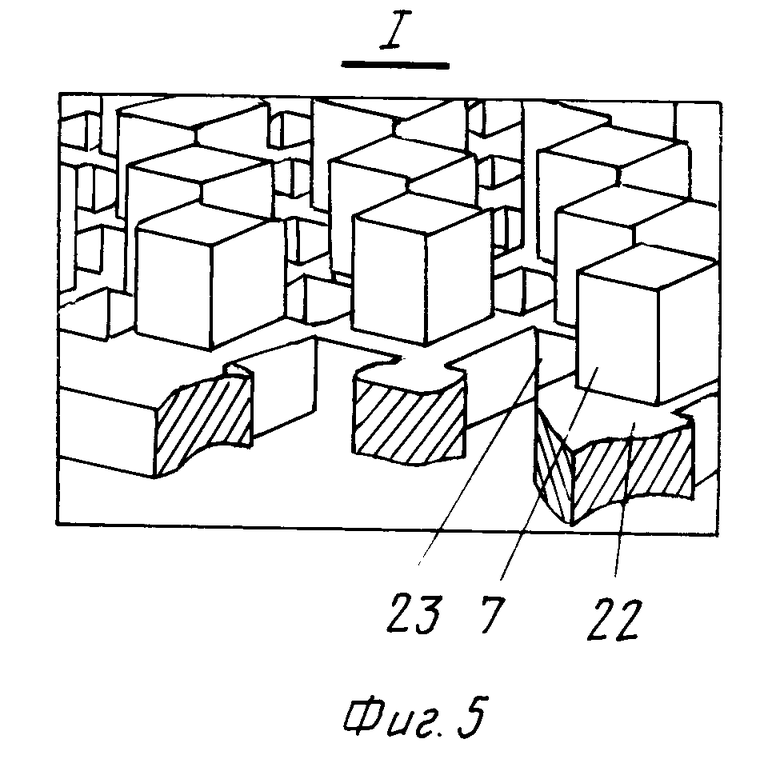

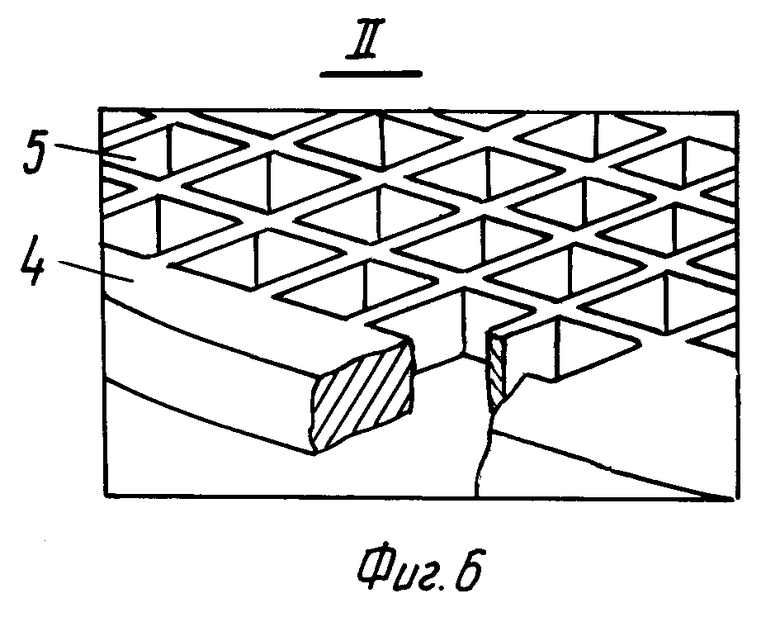

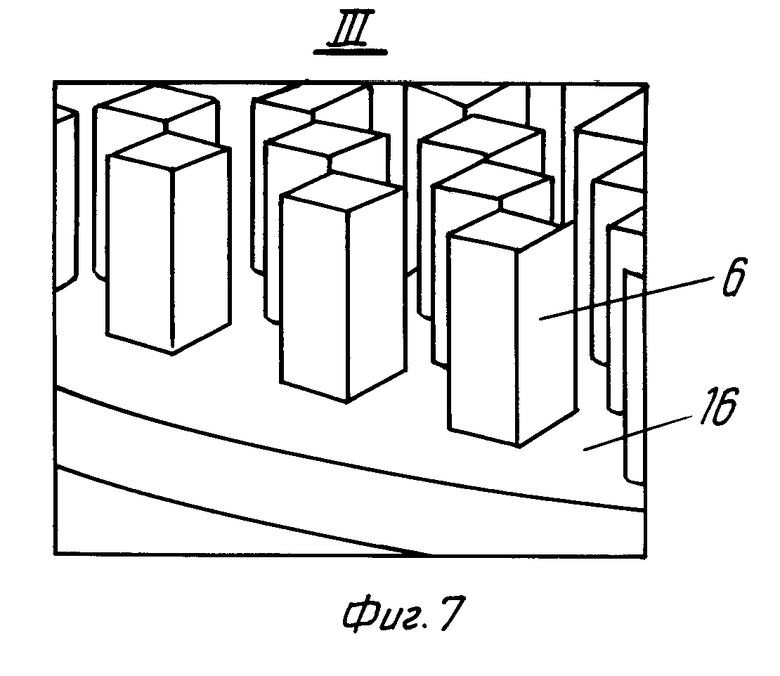

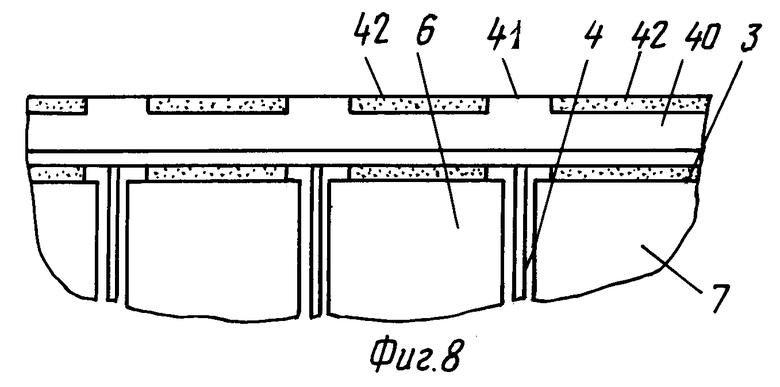

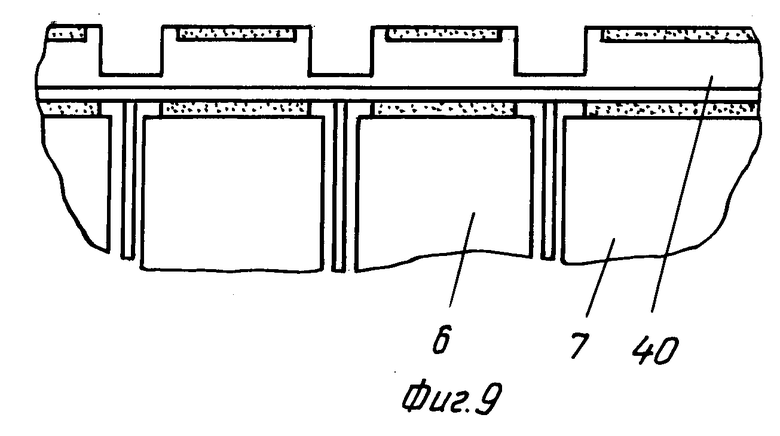

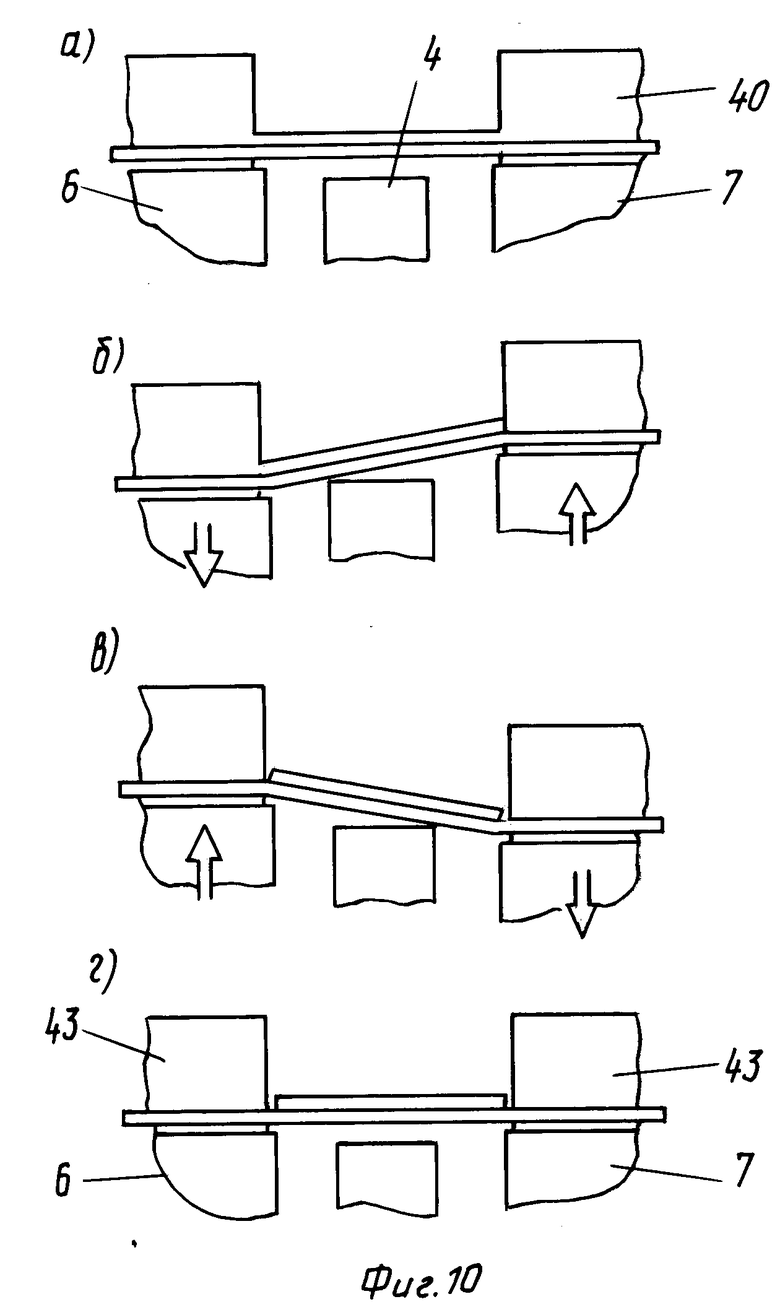

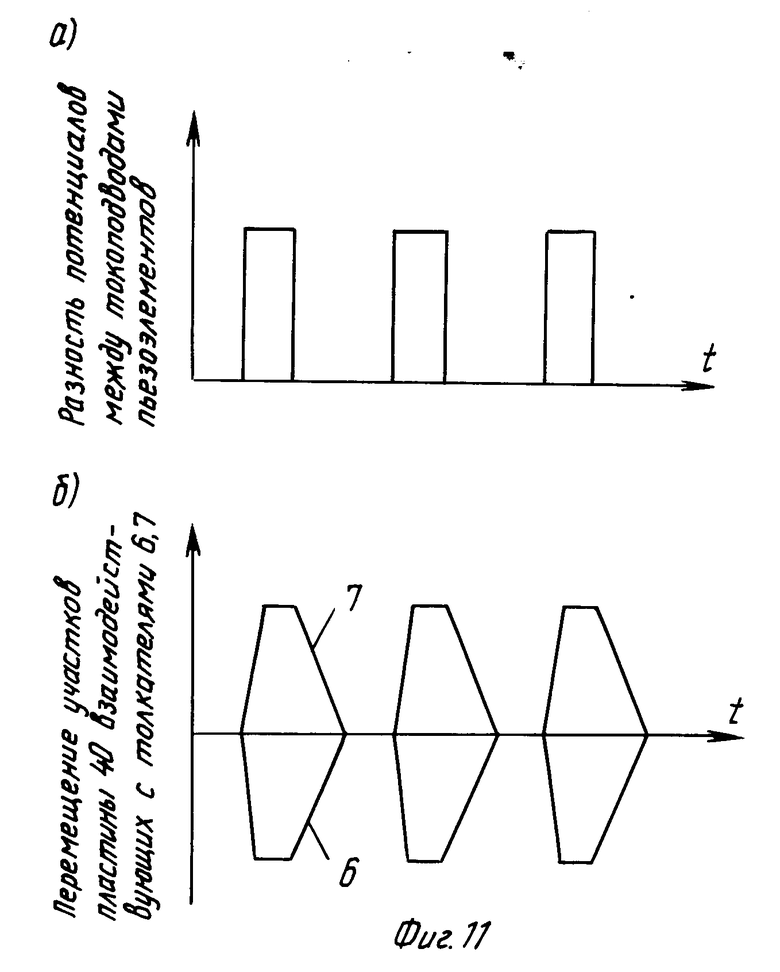

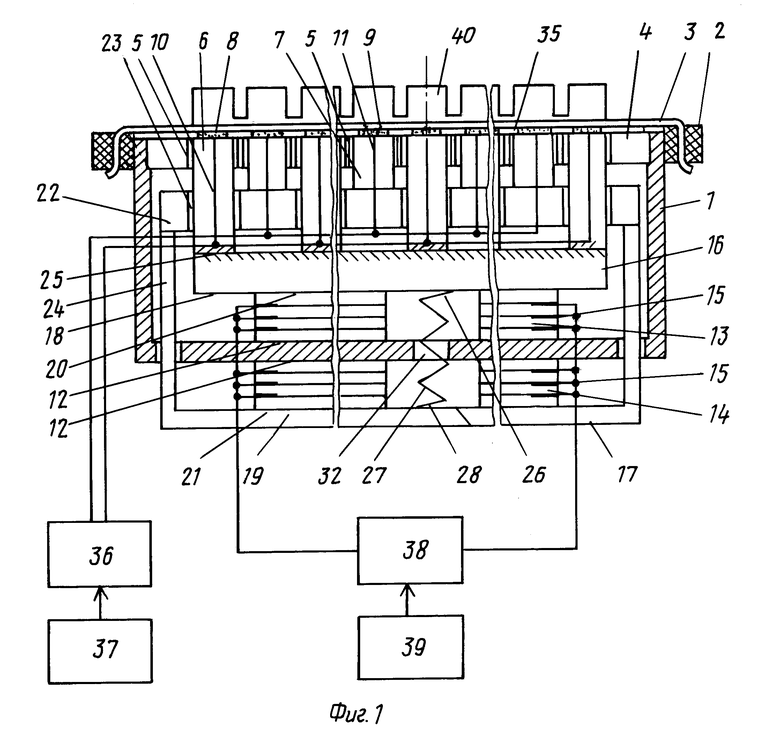

На фиг.1 изображена структурная схема электроадгезионного закрепляющего устройства; на фиг.2 и 3 структурная схема пружинного элемента и его взаимодействие с корпусом, штоком и пьезоэлементом, согласно изобретению; на фиг. 4 структурная схема, поясняющая взаимное расположение элементов устройства; на фиг.5 узел I на фиг.4; на фиг.6 узел II на фиг.4; на фиг.7 узел III на фиг.4; на фиг.8 чертеж, поясняющий соединение с устройством обрабатываемой пластины; на фиг.9 чертеж, поясняющий соединение с устройством обрабатываемой пластины, с выполненными в ней прорезями; на фиг.10 (а-г) схема, поясняющая разлом пластины на отдельные кристаллы; на фиг.11 (а,б) временные диаграммы, подтверждающие работу устройства.

Электроадгезионное закрепляющее устройство содержит корпус 1, выполненный в виде тела вращения, механизм 2 для натяжения полимерного пленочного материала 3, соединенную с корпусом 1 опору 4 с выполненными в ней отверстиями 5, проходящие через отверстия 5 толкатели 6 и 7, соединенные с толкателями 7 электроды 8 и 9 с токоподводами 10 и 11.

Устройство снабжено соединенными базовыми поверхностями 12 с корпусом 1 пьезоэлементами 13 и 14 с токоподводами 15 двумя штоками 16 и 17, концы 18 и 19 котоpых соединены с рабочими поверхностями 20 и 21 пьезоэлементов 13 и 14, расположенной между опорой 4 и пьезоэлементом 13 траверсой 22 с отверстиями 23, выполненными в шахматном порядке, которая соединена с концом 24 штока 17, выполненным в виде стержней. Толкатели 6 проходят через отверстия 23, выполненные в траверсе 22, и соединены с концом 25 штока 16, толкатели 7 соединены с траверсой 22, конец 18 штока 16 соединен с концом 26 пружинного элемента 27, конец 19 штока 17 соединен с концом 28 пружинного элемента 27.

Пружинный элемент 27 выполнен в виде шейки в стержне 29 шпильки, концы которой являются концами 26 и 27 пружинного элемента, конец 26, выполненный в виде конца стержня 29 с нанесенной на нем резьбой, ввернут в резьбовое отверстие 30, выполненное в штоке 16, до упора в шарик 31, а пружинный элемент 27 проходит через отверстие 32, выполненное в корпусе 1, а конец 28, выполненный в виде конца стержня 29 с нанесенной на нем резьбой, проходит через отверстие 33, выполненное в штоке 17, и при помощи гайки 34 соединен с концом 19 штока 17.

Пружинный элемент 27 предварительно растянут. Предварительное растяжение пружинного элемента 27 осуществлено путем передачи растягивающего усилия от гайки 34, взаимодействующей с концом 19 штока 17 на стержень 29. Это усилие имеет наперед заданную величину и образуется при заворачивании гайки 34 тарированным ключом.

Пружинный элемент 27 предварительно растянут таким образом, что система шток 16, пружинный элемент 27, шток 17 оказывают на пьезоэлементы 13 и 14 сжимающее усилие наперед заданной величины, при этом выбраны зазоры между взаимодействующими поверхностями штока 16, пьезоэлемента 13, корпус 1, пьезоэлемента 14 и штока 17.

Опора 14 выполнена из диэлектрического материала. Размеры электродов 8 и 9 выбраны таким образом, что между ними образованы зазоры 35, препятствующие электрическому пробою при работе устройства.

Токоподводы 10 и 11 через коммутаторы 36 соединены с источником 37 электрической энергии. Токоподводы 15 пьезоэлементов 13 и 14 через коммутатор 38 соединен с источником 39 напряжения.

Устройство работает следующим образом.

При помощи механизма 2 натягивается полимерный пленочный материал 3 и прижимается к поверхностям 30 и 31 электродов 8 и 9.

Обрабатываемая пластина 40 из полупроводникового материала устанавливается на поверхность полимерного пленочного материала 3, при этом разделительные полосы 41 между сформированными на пластине 40 интегральными схемами 42 совмещаются с зазорами 35 между электродами 8 и 9. На электроды 8 и 9 подается напряжение от источника 37 электрической энергии. При этом на электростимулированном электроадгезионном контакте электроды 8 и 9 полимерный пленочный материал 3 пластина 40 возникает сила электростатического взаимодействия. Таким образом пластина надежно фиксируется на опоре 4. Затем производится надрезание пластины 40 на требуемую глубину. Надрезание пластины 40 производится по разделительным полосам 41.

После надрезания пластины 40 от источника 39 напряжения через коммутатор 38 токоподводы 15 на пьезоэлементы 13 и 14 подается напряжение. Под воздействием приложенного электрического напряжения от источника 39 пьезоэлементы 13 и 14 одновременно увеличиваются или уменьшаются в размерах в направлении, указанном стрелкой. Это изменение размеров регулируется значением приложенного через токоподводы 15 к пьезоэлементам 13 и 14 от единиц до десятков единиц мкм. Скорость изменения размеров пьезоэлементов регулируется скоростью нарастания или уменьшения напряжения, подаваемого на пьезоэлементы 13 и 14.

При увеличении размеров пьезоэлементов 13 и 14 усилие от пьезоэлементов 13 и 14 через штоки 16 и 17 передается на пружинный элемент 27. Пружинный элемент 27 растягивается. Шток 16 с соединенными с ним толкателями 6 и шток 17 с соединенными траверсой 22 и толкателями 7 перемещаются относительно корпуса 1 в противоположных направлениях, при этом толкатели 6 перемещаются вверх, а толкатели 7 перемещаются вниз.

Вместе с толкателями 6 и 7 перемещаются соединенные с ними электроды 8 и 9, при этом на обрабатываемую пластину 40 на участках, взаимодействующих с электродами 8, действует усилие, направленное вверх, а на участках, взаимодействующих с электродами 9, направленное вниз. Элементы пластины 40, взаимодействующие с электродами 8 и 9, сохраняют свою целостность, так как нагрузка, действующая на них, носит равномерный рассредоточенный характер. На участки пластины 40, ограниченные прорезями, действуют изгибающие моменты и силы растяжения сжатия.

При уменьшении размеров пьезоэлементов 13 и 14 растянутый пружинный элемент 28 сжимается, усилие от элемента 28 передается на штоки 16 и 17, при этом штоки 16 и 17 перемещаются навстречу друг другу, величина перемещения штоков 16 и 17 ограничивается величиной уменьшения размеров пьезоэлементов 13 и 14. Вместе с штоками 16 и 17 перемещаются соединенные с ними толкатели 6 и 7. Элементы пластины 38, взаимодействующие с электродами 8 и 9, перемещаются вместе с толкателями 6 и 7, при этом на элементы, взаимодействующие с электродами 8, действует усилие, направленное вниз, а на элементы, взаимодействующие с электродами 9, действует усилие, направленное вверх.

При многократном изменении напряжения по знаку, подаваемого на пьезоэлементы 13 и 14, участки пластины 38, взаимодействующие с электродами 8 и 9, совершают возвратно-поступательное движение на участки пластины 40, ограниченные прорезями, при этом действуют изгибающие моменты и силы растяжения сжатия, меняющиеся по величине и знаку, от воздействия которых пластина 40 в этих участках разрушается и таким образом разделяется на отдельные кристаллы 43. После разделения пластины 40 на кристаллы 43 источники 37 и 39 питания коммутаторами 36 и 38 отключаются, а пластина 40 с разделенными, но сохраняющими свою ориентацию на спутнике-носителе кристаллами 43, удаляется с устройства. Таким образом устройство готово к обработке следующей пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН, В УСТАНОВКАХ ДЛЯ РАЗДЕЛЕНИЯ ИХ НА КРИСТАЛЛЫ | 1991 |

|

RU2047933C1 |

| ЭЛЕКТРОСТАТИЧЕСКОЕ ЗАКРЕПЛЯЮЩЕЕ УСТРОЙСТВО | 1990 |

|

RU2027584C1 |

| Способ ориентированного разделения полупроводниковой пластины на кристаллы | 1988 |

|

SU1619359A1 |

| ЭЛЕКТРОАДГЕЗИОННОЕ ЗАКРЕПЛЯЮЩЕЕ УСТРОЙСТВО | 1990 |

|

RU2027585C1 |

| Установка для определения прочности сцепления покрытия с подложкой | 1980 |

|

SU987479A1 |

| Схват робота | 1991 |

|

SU1821360A1 |

| Электростатический захват | 1987 |

|

SU1465310A1 |

| Схват робота | 1984 |

|

SU1175692A1 |

| Схват манипулятора | 1985 |

|

SU1320057A1 |

| Датчик давления | 1978 |

|

SU750299A2 |

Изобретение используется для фиксации пластин из полупроводникового материала при обработке и разделении их на отдельные кристаллы. Цель: улучшение эксплуатационных характеристик, повышение производительности, повышение надежности работы. Сущность изобретения: с корпусом 1 электроадгезионного закрепляющего устройства соединен механизм 2 для закрепления полимерного пленочного материала 3, опора 4 с отверстиями 5, пьезоэлементы 13 и 14, через отверстия 5 и отверстия 23, выполненные в траверсе 22, проходят толкатели 6, соединенные с штоком 16, взаимодействующем с пьезоэлементом 14, также через отверстия 5 проходят толкатели 7, соединенные с траверсой 22, которая через шток 17 взаимодействует с пьезоэлементом 14. 1 з. п. ф-лы, 11 ил.

| Запорожский В.П | |||

| и Лапшинов Б.Н | |||

| Обработка полупроводниковых материалов | |||

| М.: Высшая школа, 1983, с | |||

| Экономайзер | 0 |

|

SU94A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1995-11-10—Публикация

1991-07-11—Подача